Методические указания для самостоятельной работы для подготовки и повышения квалификации рабочих по профессии "Лаборант химического анализа"

Скачать 2.47 Mb. Скачать 2.47 Mb.

|

Таблица 2.1

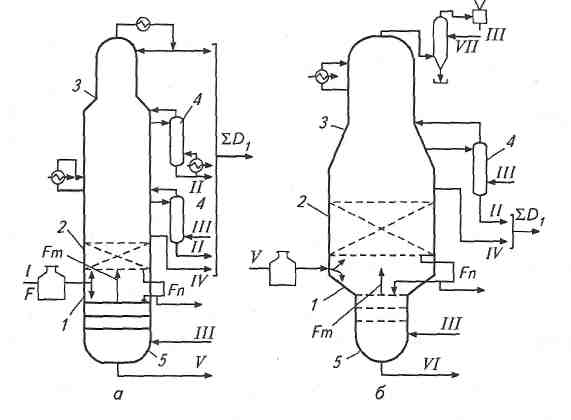

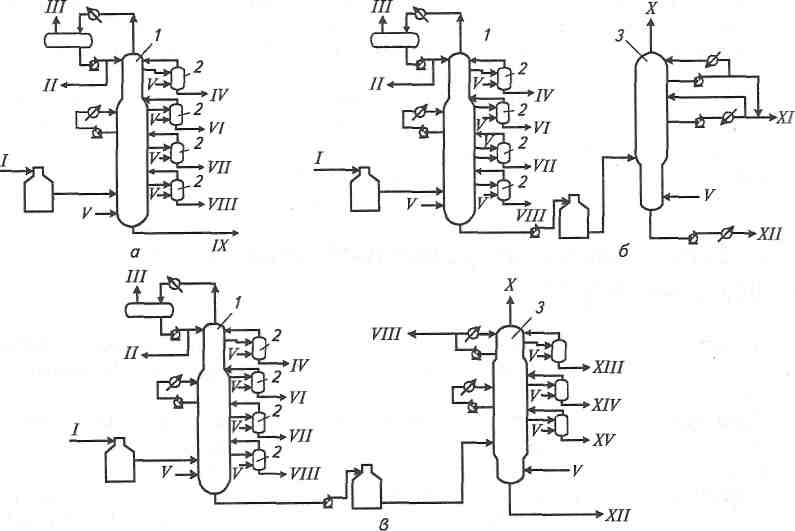

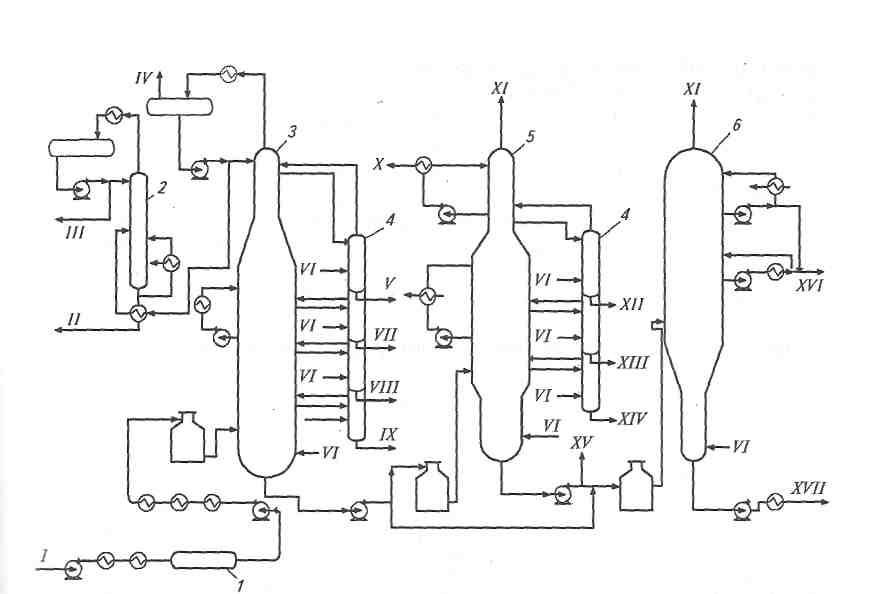

Используя эту классификацию для любой промышленной нефти можно составить технологический индекс, состоящий из пяти цифр. Например: Усть-Балыкская нефть - 2.3.1.1.2 Самотлорская нефть - 2.1.3.1.2 Шаимская нефть - 1.1.2.1.2 Туймазинская нефть - 2.2.3.3.2 Ножовская нефть - 3.3.4.2.2 Шифр нефти является как бы ее технологическим паспортом, определяющим направление ее переработки (на топлива или масла), набор технологических процессов и ассортимент конечных продуктов. Тема 3. Процессы ПЕРВИЧНОЙ переработки нефти Первичная переработка нефти осуществляется на установках обезвоживания и обессоливания нефти, первичной ее перегонки, вторичной перегонке широкой бензиновой фракции. Обезвоживание и обессоливание – удаление воды и солей из нефти перед подачей ее на переработку, производимые на установках ЭЛОУ. Эффективное обессоливание позволяет значительно уменьшить коррозию технологического оборудования установок по переработке нефти, предотвратить дезактивацию катализаторов, улучшить качество топлив, нефтяного кокса, битумов и других нефтепродуктов. 3.1. Первичная перегонка нефти на промышленных установках Подготовленная на ЭЛОУ нефть поступает на установки первичной перегонки для разделения на дистиллятные фракции и мазут или гудрон. Полученные фракции и остаток, как правило, не соответствуют требованиям ГОСТ на товарные нефтепродукты. Поэтому для их облагораживания, а также углубления переработки нефти продукты, полученные на установках атмосферной и атмосферно-вакуумной перегонки, используются в качестве сырья вторичных (деструктивных) процессов в соответствии с вариантом переработки нефти. Технология первичной перегонки нефти имеет целый ряд принципиальных особенностей, обусловленных природой сырья и требованиями к получаемым продуктам. Нефть как сырье для перегонки обладает следующими свойствами: имеет непрерывный характер выкипания, невысокую термическую стабильность тяжелых фракций и остатков, содержащих значительное количество сложных малолетучих и практически нелетучих смолисто-асфальтеновых и серо-, азот- и металл органических соединений, резко ухудшающих эксплуатационные свойства нефтепродуктов и затрудняющих последующую их переработку. Поскольку температура термической стабильности тяжелых фракций примерно соответствует температурной границе деления нефти между дизельным топливом и мазутом по кривой ИТК, первичную перегонку нефти до мазута проводят обычно при атмосферном давлении, а перегонку мазута — в вакууме. Выбор температурной границы деления нефти при атмосферном давлении между дизельным топливом и мазутом определяется не только термической стабильностью тяжелых фракций нефти, но и технико-экономическими показателями процесса разделения в целом. В некоторых случаях температурная граница деления нефти определяется требованиями к качеству остатка. Так, при перегонке нефти с получением котельного топлива температурная граница деления проходит около 300 °С, т. е. примерно половина фракции дизельного топлива отбирается с мазутом для получения котельного топлива низкой вязкости. Однако такой вариант в настоящее время не является основным. В последние годы для расширения ресурсов дизельного топлива, а также сырья каталитического крекинга — наиболее важного и освоенного процесса, углубляющего переработку нефти — на установках атмосфер  ной и атмосферно-вакуумной перегонки перегонки (АТ и АВТ) осуществляется все более глубокий отбор дизельной фракции и вакуумного газойля соответственно. Для получения же котельного топлива заданной вязкости используется процесс висбрекинга тяжелого остатка вакуумной перегонки. ной и атмосферно-вакуумной перегонки перегонки (АТ и АВТ) осуществляется все более глубокий отбор дизельной фракции и вакуумного газойля соответственно. Для получения же котельного топлива заданной вязкости используется процесс висбрекинга тяжелого остатка вакуумной перегонки.Таким образом, вопрос обоснования и выбора температурной границы деления нефти зависит от вариантов технологических схем перегонки нефти и мазута и вариантов переработки нефти в целом. Обычно перегонку нефти и мазута ведут соответственно при атмосферном давлении и в вакууме при максимальной (без крекинга) температуре нагрева сырья с отпариванием легких фракций водяным паром. Сложный состав остатков перегонки требует также организации четкого отделения от них дистиллятных фракций, в том числе и высокоэффективной сепарации фаз при однократном испарении сырья. Для этого устанавливают отбойные элементы, что и позволяет предотвратить унос капель паровым потоком. Схемы аппаратурно-технологического оформления перегонки нефти и мазута изображены на рис.3.1. Нефть, нагретая в печи, поступает в секцию питания 1 сложной колонны 3, где происходит однократное ее испарение с отделением в сепарационной секции 2 паров дистиллятной фракции от мазута.  Рис.3.1. Принципиальные схемы атмосферной колонны для перегонки нефти ( а ) и вакуумной колонны для перегонки мазута ( б ): 1 – секция питания; 2 – сепарационная секция; 3 – сложная колонна; 4 – боковые отпарные секции; 5 – нижняя отпарная секция; I – нефть; II- дистиллятные фракции; III – водяной пар; IV – затемненный продукт; V – мазут; VI – гудрон; VII – вода. Пары, поднимаясь из секции питания навстречу флегме орошения, разделяются ректификацией на целевые фракции, а из мазута за счет отпаривания водяным паром в нижней отпарной секции 5 выделяются легкокипящие фракции. Отпаривание легкокипящих фракций боковых погонов производят в боковых отпарных секциях (колоннах) 4 водяным паром или «глухим» подогревом. Орошение в сложной колонне 3 создается конденсацией паров в верху колонны и в промежуточных ее сечениях. Аналогичным образом организуется и процесс разделения мазута в вакуумной колонне. Эффективная сепарация фаз в секции питания сложной колонны достигается установкой специальных сепараторов жидкости и промывкой потока паров стекающей жидкостью. Для этого режим работы колонны подбирают таким образом, чтобы с нижней сепарационной секции сложной колонны в нижнюю отпарную секцию стекала флегма Fn, количество которой обусловлено определенным избытком однократного испарения. Если принять расход избытка однократного испарения равным Fn— (0,05—0,07)Д то доля отгона сырья должна быть на величину Fnбольше отбора дистиллятной фракции. При правильной организации промывки отбойников и сепарации фаз после однократного испарения тяжелая дистиллятная фракция содержит незначительное количество смолисто-асфальтеновых, сернистых и металл- органических соединений. Используемые в промышленности ректификационные системы позволяют обеспечить требуемую степень разделения дистиллятных фракций при оптимальных затратах тепла, необходимого для таких энергоемких процессов, как первичная перегонка нефти и мазута. 3.2. Классификация установок первичной перегонки нефти Технологические схемы установок первичной перегонки нефти обычно выбираются для определенного варианта переработки нефти — топливного или топливно-масляного. При неглубокой переработке нефти по топливному варианту перегонка ее осуществляется на установках AT (атмосферных трубчатках); при глубокой переработке — на установках АВТ (атмосферно-вакуумных трубчатках) топливного варианта и при переработке по масляному варианту — на установках АВТ масляного варианта. Если установки AT имеют только атмосферный блок, то установки АВТ — блоки атмосферной и вакуумной перегонки нефти и мазута соответственно. Иногда строят установки ВТ (чаще как секции маслоблока или для получения остаточного битума). В зависимости от варианта переработки нефти получают различный ассортимент топливных и масляных фракций, а на установках AT при неглубоком топливном варианте получают компоненты моторных топлив и в остатке мазут (котельное топливо).   По глубокому топливному варианту на атмосферном блоке получают бензиновые, керосиновые и дизельные фракции, а мазут подвергают дальнейшей переработке на блоках вакуумной перегонки с выделением широкой дистиллятной фракции и гудрона с последующим их крекированием. По глубокому топливному варианту на атмосферном блоке получают бензиновые, керосиновые и дизельные фракции, а мазут подвергают дальнейшей переработке на блоках вакуумной перегонки с выделением широкой дистиллятной фракции и гудрона с последующим их крекированием.При топливно-масляном варианте переработки нефти и наличии на заводе установок каталитического крекинга и АВТ большой единичной мощности целесообразно использование комбинированной технологической схемы установки первичной перегонки нефти, обеспечивающей одновременное или раздельное получение из нефти наряду с топливными фракциями широкой и узких масляных фракций. Принципиальные технологические схемы таких установок приведены на рис. 3.2. По данной схеме переработка нефти осуществляется в три ступени: атмосферная перегонка с получением топливных фракций и мазута, вакуумная перегонка мазута с получением узких масляных фракций и гудрона и вакуумная перегонка смеси мазута и гудрона, или с получением широкой масляной фракции и утяжеленного остатка, используемого для производства битума.  Рис.3.2. Принципиальные схемы установок первичной перегонки нефти по топливному варианту неглубокой переработки AT (а), топливному варианту глубокой переработки АВТ (б) и топливно-масляному варианту (в): 1 — атмосферная колонна; 2 — отпарная секция; 3 — вакуумная колонна; I - нефть; II—легкий бензин; III—углеводородный газ; IV— тяжелый бензин; К—водяной пар; VI— керосин; VII— легкое дизельное топливо; VIII— тяжелое дизельное топливо; IX— мазут; X— неконденсируемые газы и водяной пар в вакуумсоздающую систему; XI— широкая масляная фракция; XII— гудрон; XIII— легкий масляный дистиллят; XIV— средний масляный дистиллят; XV— тяжелый масляный дистиллят. Применение двух ступеней вакуумной перегонки с одновременным или раздельным получением широкой и узких масляных фракций придает установкам АВТ значительную технологическую гибкость. Установка АВТ, комбинированная с обезвоживанием и обессоливанием нефти, с двухступенчатой вакуумной перегонкой показана на рис. 3.3.  Рис. 3.3. Комбинированная схема установки АВТ: 1 — электродегидратор; 2 — колонна стабилизации; 3 — атмосферная колонна; 4 — отпарная секция; 5—вакуумная колонна I ступени; 6— вакуумная колонна II ступени; I—нефть; II - легкий стабильный бензин; III—сжиженный газ; IV— углеводородный газ; V— тяжелый бензин; VI— водяной пар; VII— керосин; VIII— легкое дизельное топливо; IX —тяжелое дизельное топливо; X— легкий вакуумный газойль; XI— неконденсируемые газы и водяной пар в вакуумсоздающую систему; XII— легкий масляный дистиллят; XIII— средний масляный дистиллят; XIV— тяжелый масляный дистиллят; XV— гудрон (на деасфальтизацию); XVI— широкая масляная фракция; XVII— утяжеленный гудрон (асфальт)  3.3. Продукты первичной перегонки нефти 3.3. Продукты первичной перегонки нефтиВ зависимости от состава нефти, варианта ее переработки и особых требований к топливным и масляным фракциям состав продуктов установок первичной перегонки нефти может быть различным. Так, при переработке типовых восточных нефтей получают следующие фракции (с условными пределами выкипания по преимущественному содержанию целевых компонентов): бензиновые н.к. — 140 (180) °С, керосино  вые 140 (180)—240 "С, дизельные 240—350 "С, вакуумный дистиллят (газойль) 350—490 °С (500 °С) или узкие вакуумные масляные погоны 350-400, 400-450 и 450-500 °С, тяжелый остаток > 500 °С - гудрон. Выход топливных и масляных фракций зависит в первую очередь от состава нефти, т. е. от потенциального содержания целевых фракций в нефти. В качестве примера в табл. 2 приведены данные по выход; топливных и масляных фракций из ромашкинской и самотлорской нефтей, различающихся потенциальным содержанием топливных фракций — содержание фракций до 350 °С в этих нефтях составляет около 46 и 50 % (мас.) соответственно (табл.2). вые 140 (180)—240 "С, дизельные 240—350 "С, вакуумный дистиллят (газойль) 350—490 °С (500 °С) или узкие вакуумные масляные погоны 350-400, 400-450 и 450-500 °С, тяжелый остаток > 500 °С - гудрон. Выход топливных и масляных фракций зависит в первую очередь от состава нефти, т. е. от потенциального содержания целевых фракций в нефти. В качестве примера в табл. 2 приведены данные по выход; топливных и масляных фракций из ромашкинской и самотлорской нефтей, различающихся потенциальным содержанием топливных фракций — содержание фракций до 350 °С в этих нефтях составляет около 46 и 50 % (мас.) соответственно (табл.2).  Таблица 3.1. Таблица 3.1.Температуры выкипания и выход продуктов перегонки нефти на установках АВТ

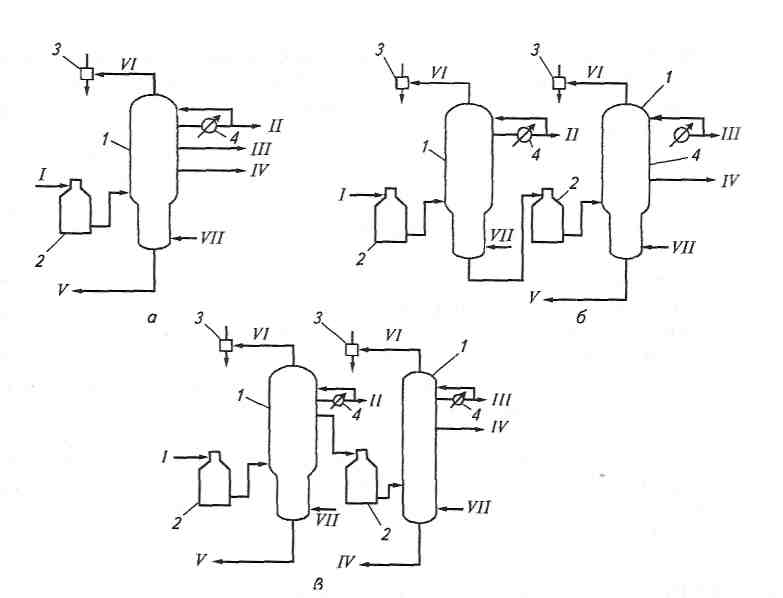

Рассмотрим направления использования продуктов первичной перегонки нефти и мазута. Углеводородный газ состоит в основном из пропана и бутана. Пропан-бутановая фракция используется как сырье газофракционирующей установки для выделения из нее индивидуальных углеводородов, получения бытового топлива. В зависимости от технологического режима и аппаратурного оформления первичной перегонки нефти пропан-бутановая фракция может получаться в сжиженном или газообразном состоянии. Бензиновая фракция н.к. — 180 оС используется как сырье установки вторичной перегонки бензинов (вторичной ректификации). Керосиновая фракция 120—240 °С после очистки или облагораживания используется как реактивное топливо; фракция 150—300 °С — как осветительный керосин или компонент дизельного топлива. Фракция дизельного топлива 180—350 °С после очистки используется в качестве дизельного топлива; возможно получение компонентов легкого (зимнего) и тяжелого (летнего) дизельного топлива соответствующего фракционного состава, например 180—240 и 240—350 "С. Фракция 200—220 °С парафинистых нефтей используется как сырье для производства жидких парафинов — основы для получения синтетических моющих средств. Атмосферный газойль 330—360 °С — затемненный продукт, получается на установке АВТ, работающей по топливному варианту; используется в смеси с вакуумным газойлем в качестве сырья установки каталитического крекинга. Мазут — остаток первичной перегонки нефти; облегченный мазут (> 330 °С) может использоваться в качестве котельного топлива, утяжеленный мазут (> 360 °С) — как сырье для последующей переработки на масляные фракции до гудрона. В настоящее время мазут может использоваться также как сырье установок каталитического крекинга или гидрокрекинга (ранее применялся в качестве сырья установок термического крекинга). Широкая масляная фракция (вакуумный газойль) 350—500° или 350— 550 °С используется как сырье установки каталитического крекинга и гидрокрекинга. Узкие масляные фракции 350—400, 400—450 и 450—500 °С после соответствующей очистки от сернистых соединений, полициклических ароматических и нормальных парафиновых углеводородов используются для производства смазочных масел. Гудрон — остаток вакуумной перегонки мазута — подвергается дальнейшей переработке с целью получения остаточных масел, кокса и (или) битума, а также котельного топлива путем снижения вязкости на установках висбрекинга. 3.4. Установки вакуумной перегонки мазута Эффективность процесса вакуумной перегонки мазута, как и перегонки нефти, зависит как от параметров технологического режима, так и от конструктивных особенностей отдельных узлов блока: печи, трансферной линии, узла ввода сырья, конструкции тарелок, насадок и т. д. Основное назначение вакуумной перегонки мазутов: получение широкой фракции 350—550 °С (и выше) — сырья для каталитических процессов и дистиллятов для производства масел и парафинов. В отношении требований к качеству сырья эти две задачи различаются по четкости ректификации, но общим условием является максимальный отбор дистиллятов при минимуме потерь их с остатком. Эти требования влияют на технологические и конструктивные решения, а также аппаратурное оформление вакуумной перегонки мазута. К настоящему времени мощности вакуумных колонн достигают 3 млн. т/год, а их диаметры увеличились до 8,6—9,0 м. В соответствии с повышением мощностей изменялись и конструкции вакуумных колонн. В отечественной и зарубежной практике перегонка мазута осуществляется в основном по трем схемам, приведенным на рис. 3.7 ( а, б, в). Для масляно-парафинового варианта перегонки применяются все три схемы; для топливного (получение сырья каталитических процессов) — только схема а. Появление схем б и в вызвано повышением требований к четкости ректификации масляных дистиллятов и необходимостью сужения пределов их выкипания. Состав мазута, поступающего на вакуумный блок из атмосферной колонны, регламентируется содержанием фракций, выкипающих до 350 °С. Традиционно считают, что содержание светлых должно составлять не более 5 % (мас.), так как их рост приводит к увеличению диаметра вакуумной колонны, затрудняет полную конденсацию паров на верху колонны и увеличивает загрузку вакуумсоздающей системы. Необходимо отметить, что содержание светлых фракций в мазуте определяется фракционным составом (а именно температурой конца кипения) получаемого в атмосферной колонне дизельного топлива.    Рис. 3.7. Варианты схем (а, б, в) вакуумной перегонки мазута: Рис. 3.7. Варианты схем (а, б, в) вакуумной перегонки мазута:1 — вакуумные колонны; 2— печи; 3 — эжекторы; 4—холодильники; I—сырье; II—IV— масляные фракции; V—гудрон; VI— несконденсированные пары и газы; VII— водяной пар Для регулирования (стабилизации) состава сырья вакуумной колонны и одновременно с этим повышения отбора светлых (до 98 %от потенциала) между атмосферной и вакуумной колоннами в некоторых патентах рекомендуют помещать буферную ступень испарения мазута.   Температура нагрева сырьевого потока (мазута) определяется температурой его термического разложения, которое ведет к образованию не-конденсируемых газов разложения. На их откачку расходуется мощность вакуумсоздающей системы. При нагреве малосернистых мазутов до 410—415 °С и сернистых до 400—410 °С выход этих газов составляет 0,05—0,15 % (маc.) на мазут при теплонапряженности поверхности нагрева труб печей 62,7—71 тыс. кДж/(м2-ч). Эти температуры нагрева близки к предельно допустимым. Минимальное давление на выходе из печи обеспечивается правильным подбором конструкции трансферной Температура нагрева сырьевого потока (мазута) определяется температурой его термического разложения, которое ведет к образованию не-конденсируемых газов разложения. На их откачку расходуется мощность вакуумсоздающей системы. При нагреве малосернистых мазутов до 410—415 °С и сернистых до 400—410 °С выход этих газов составляет 0,05—0,15 % (маc.) на мазут при теплонапряженности поверхности нагрева труб печей 62,7—71 тыс. кДж/(м2-ч). Эти температуры нагрева близки к предельно допустимым. Минимальное давление на выходе из печи обеспечивается правильным подбором конструкции трансферной линии, связывающей печь с колонной, при этом минимизируется перепад давления между печью и вакуумной колонной. Рекомендуются следующие оптимальные значения параметров: длина трансферной линии не более 30 м (без резких поворотов и вертикальных участков), удельная массовая скорость потока мазута — не более 150 кг/(с • м2). линии, связывающей печь с колонной, при этом минимизируется перепад давления между печью и вакуумной колонной. Рекомендуются следующие оптимальные значения параметров: длина трансферной линии не более 30 м (без резких поворотов и вертикальных участков), удельная массовая скорость потока мазута — не более 150 кг/(с • м2).Схемы орошения вакуумных колонн определяют как отбор и качество продуктов, так и стабильность режима работы. Одной из существенных особенностей вакуумных колонн является использование верхнего орошения, предназначенного для полной конденсации паров, поэтому верхняя секция часто называется конденсационной. Для полной конденсации паров вверху вакуумной колонны (по сравнению с атмосферной) требуется значительно больше тарелок циркуляционного орошения, чтобы обеспечить те же значения тепла конденсации. Для создания максимального температурного напора и равномерной нагрузки на тарелки ВЦО рекомендуется схема порционной подачи охлажденной флегмы. Предполагается, что при такой схеме, кроме углубления конденсации и сокращения потерь сверху колонны, обеспечивается гибкость и стабильность режима верха колонны и вакуум-создающего устройства. При проектировании иногда не учитывают специфику работы конденсационной части вакуумной колонны. Это часто приводит к общему недостатку существующих высокопроизводительных вакуумных колонн — нехватке флегмы для полной конденсации и поддержания нужной температуры вверху конденсационной секции. Промежуточное циркуляционное орошение (ПЦО) почти во всех вакуумных колоннах создается за счет подачи части охлажденного выводимого бокового погона на несколько тарелок выше его вывода. В вакуумных колоннах вторичной перегонки широкой масляной фракции ПЦО часто работает индивидуально, под тарелкой вывода бокового погона. Количество ПЦО должно определяться исходя из того, какое число боковых погонов и в каком количестве выводится их колонны (или каково соотношение количеств этих погонов), а также исходя из требования к их качеству. При этом количество ПЦО определяет и объем паров в максимально нагруженном сечении колонны. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||