|

|

В.В. Иванов. Методические указания к контрольно-курсовой работе по дисциплине «Инструментальные сист. В.В. Иванов. Методические указания к контрольно-курсовой работе. Методические указания к контрольнокурсовой работе по дисциплине

5. ПОРЯДОК ВЫБОРА ТОКАРНЫХ РЕЗЦОВ

Эффективная работа любого инструмента зависит от правильности его выбора. При выборе токарных резцов можно руководствоваться представленным ниже алгоритмом (см. табл. 5.1), предложенным специалистами Сандвик - МКТС. Следует иметь в виду, что в зависимости от конкретных условий возможны отступления от предложенных рекомендаций.

Таблица 5.1

Алгоритм выбора инструмента для токарной обработки

Рекомендуемая

последовательность действий

|

Основные факторы, влияющие на выбор

|

1. Выбор системы крепления

|

Свойства обрабатываемого материала.

Возможность использования двухсторонних пластин.

При внутренней обработке – диаметр растачиваемого отверстия.

Жесткость системы «станок–приспособление–инструмент–заготовка».

|

2. Выбор типа державки и формы режущей пластины

|

Профиль обрабатываемой поверхности.

Технологические особенности оборудования.

|

3. Выбор размеров и геометрии передней поверхности пластины

|

Свойства обрабатываемого материала.

Максимальная глубина резания для данной операции.

Форма пластины и величина главного угла в плане.

Конструкция пластины (1 или 2 сторонняя).

| | |

Требования по шероховатости поверхности обрабатываемой детали.

Жесткость системы «станок – приспособление – инструмент – заготовка».

| 5. Выбор присоединительных размеров державки и посадочного гнезда пластины |

Размеры резцедержателя станка.

Выбранный в п. 3 размер режущей пластины.

| 6. Выбор марки твердого сплава

режущей пластины

|

Тип операции.

Условия обработки.

Область применения по ISO.

|

5.1. Выбор системы крепления режущей пластины.

Выбор системы крепления режущей пластины рекомендуется проводить в соответствии с указаниями, приведенными в таблице 5.2.

Таблица 5.2

Система крепления пластин

Обозначение

| Вид обработки |

наружная

|

внутренняя

|

P/M

|

Первый выбор для наружной обработки. Наиболее жесткая конструкция крепления режущих пластин. Возможность использования двусторонних пластин.

|

Обработка диаметров от 32 мм. Высокие требования к системе "станок приспособление инструмент заготовка". Жесткая конструкция. Возможность использования двусторонних пластин.

|

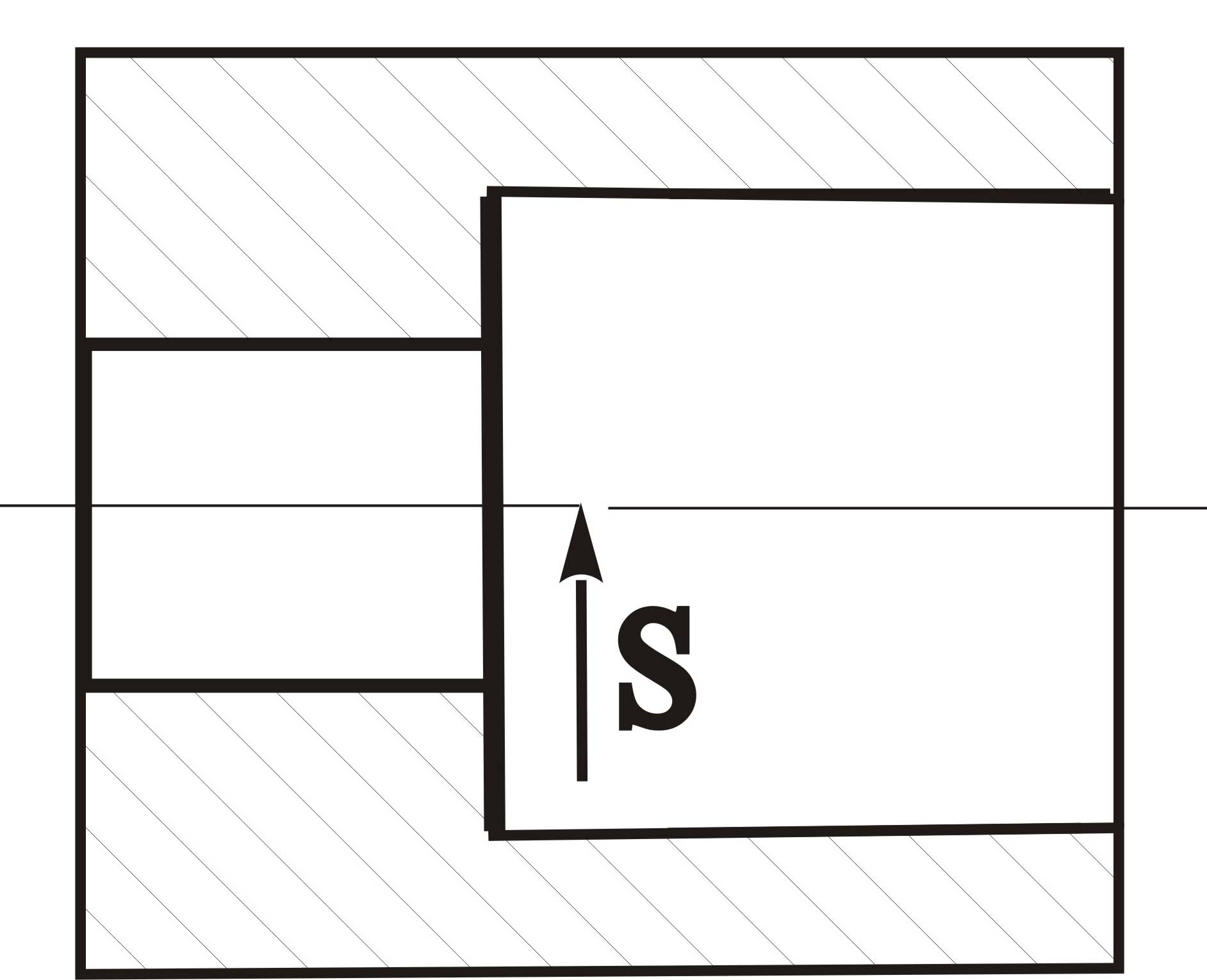

S

|

Наиболее предпочтительный выбор при обработке материалов, склонных к наклепу и наростообразованию. Использование пластин с задним углом.

|

Компактная конструкция этой системы крепления позволяет обрабатывать диаметры от 20 мм. Низкие силы и плавный процесс резания позволяет практически исключить вибрации.

|

C

|

Устаревшая система крепления режущих пластин. При разработке новых техпроцессов рекомендуется использовать более современные конструкции.

|

Устаревшая система крепления режущих пластин. При разработке новых техпроцессов рекомендуется использовать более современные конструкции.

|

5.2. Выбор типа державки и формы режущей пластины.

Выбор державки и пластины зависит от конфигурации обрабатываемой детали, типа технологического оборудования и определяется главным и вспомогательным углами в плане.

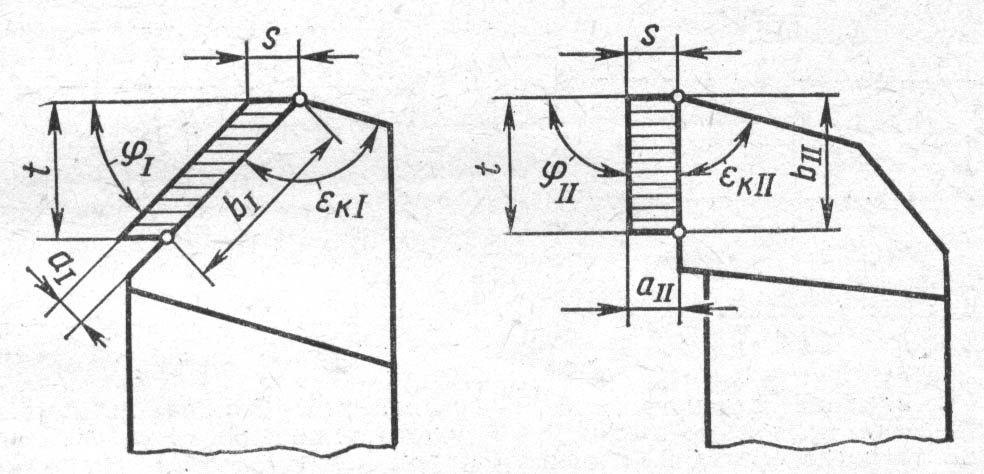

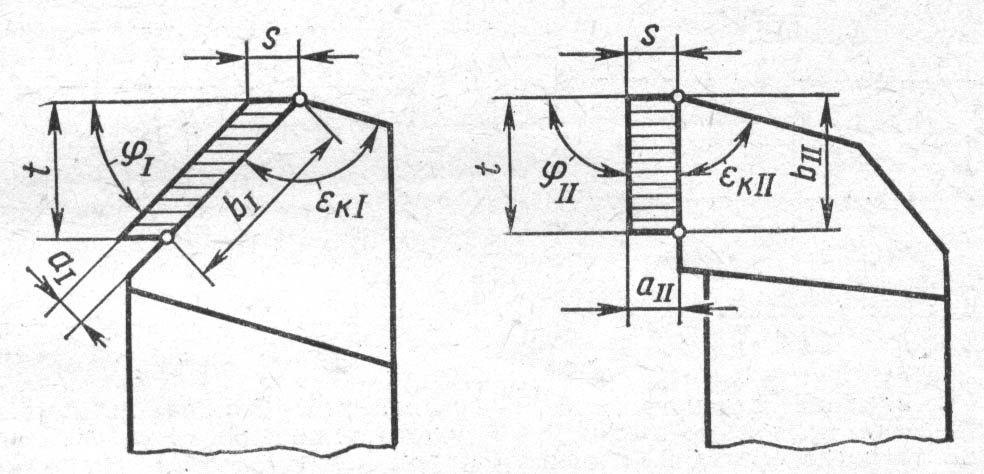

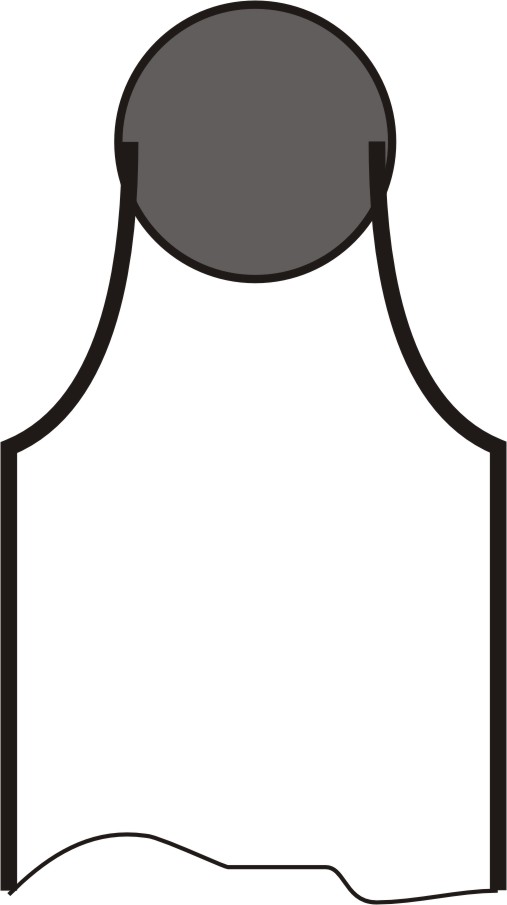

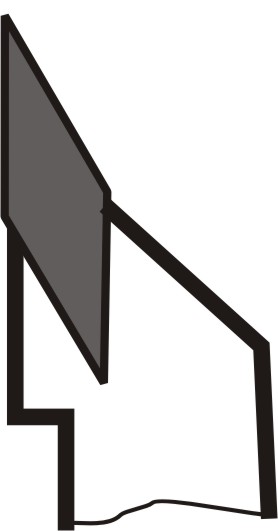

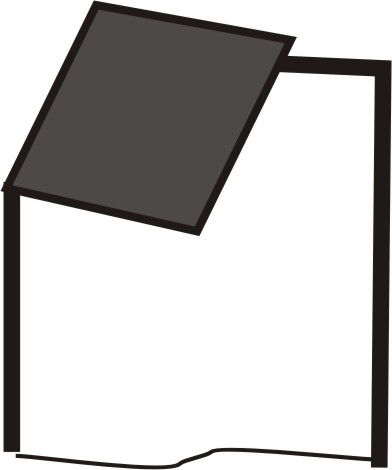

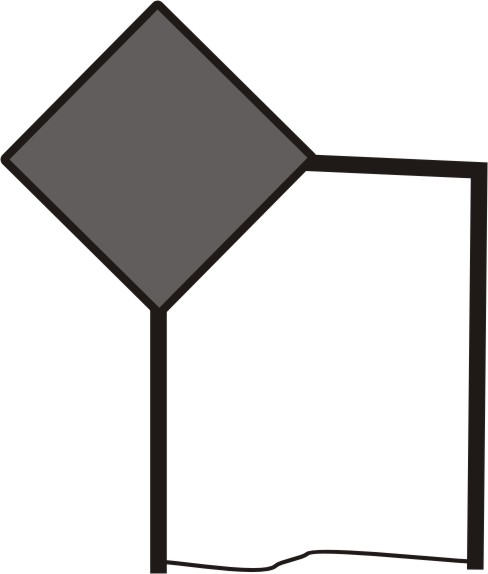

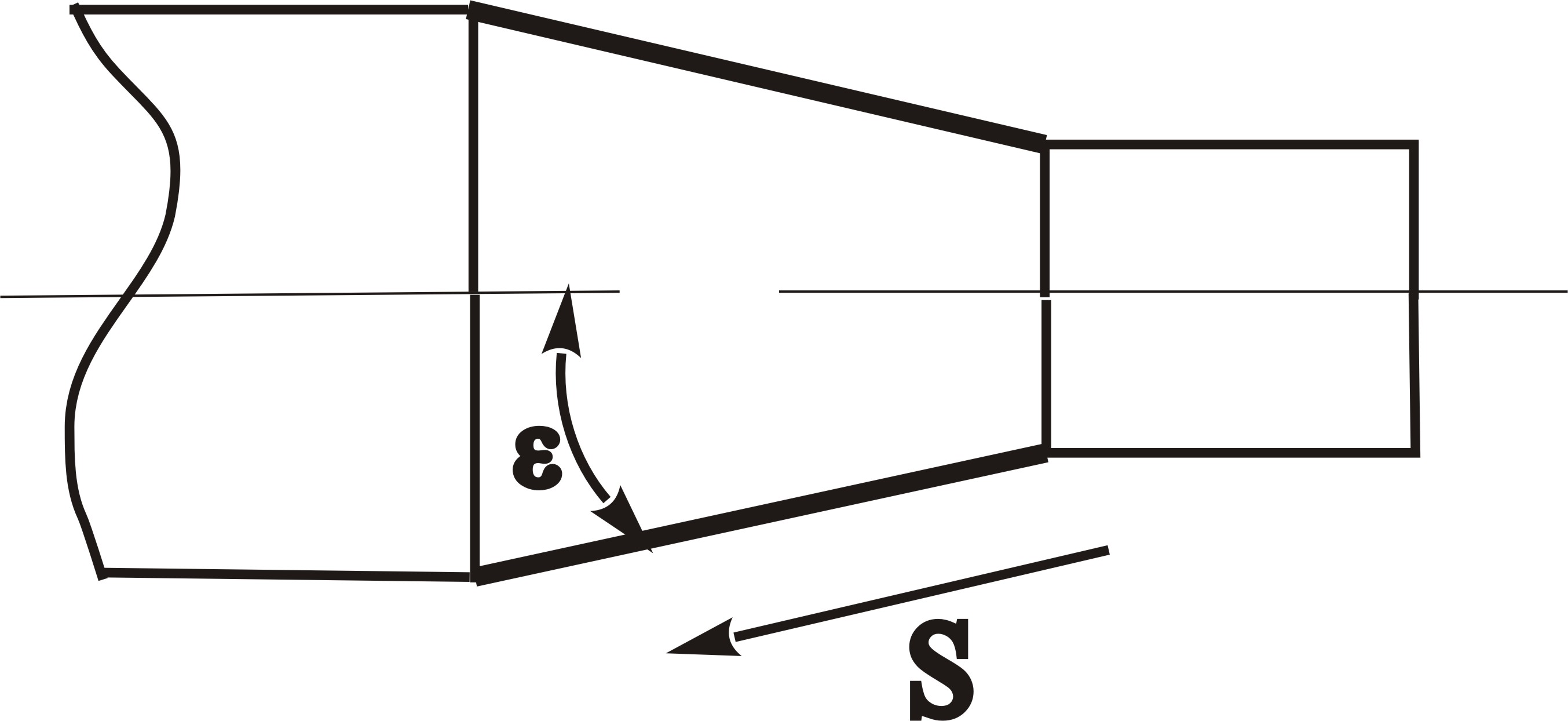

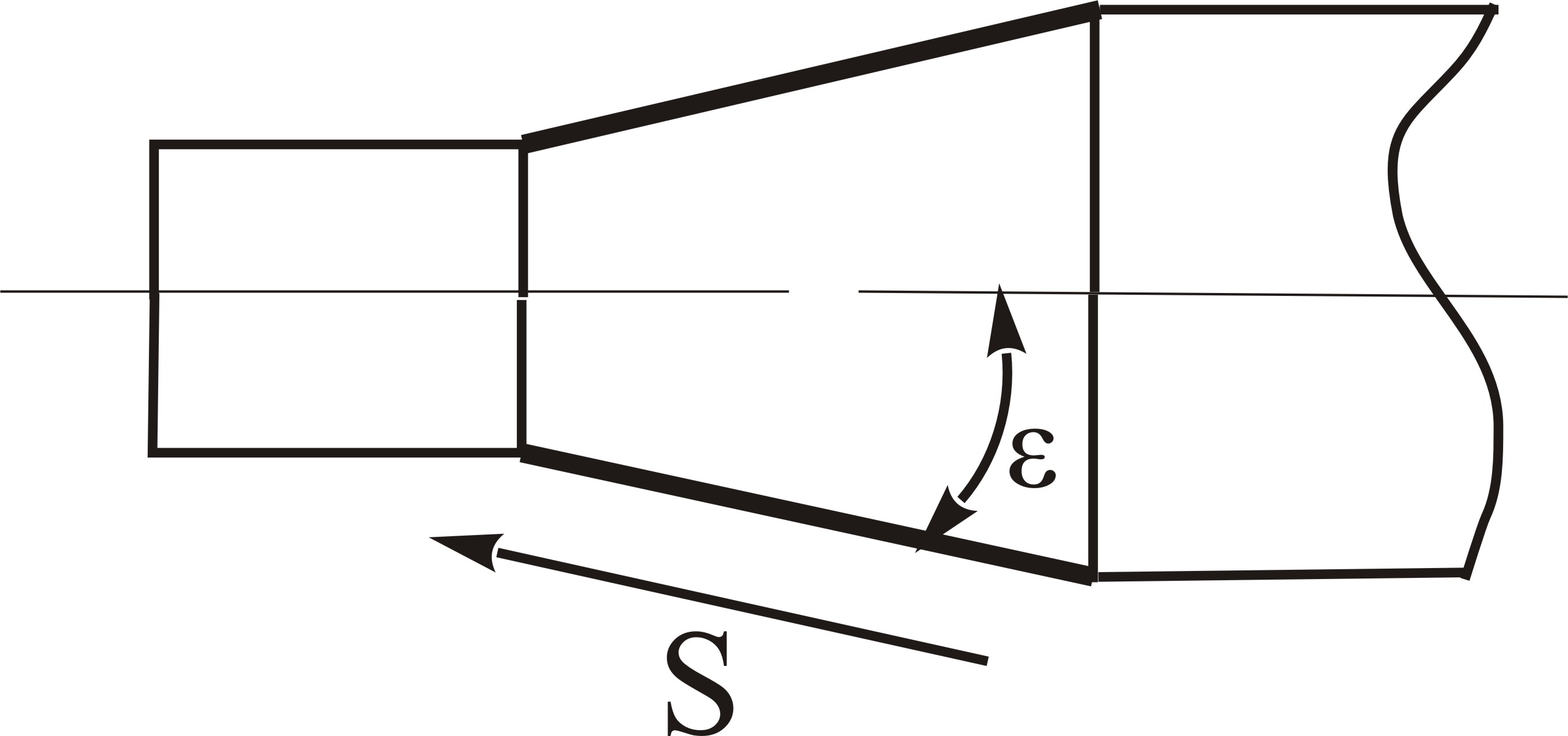

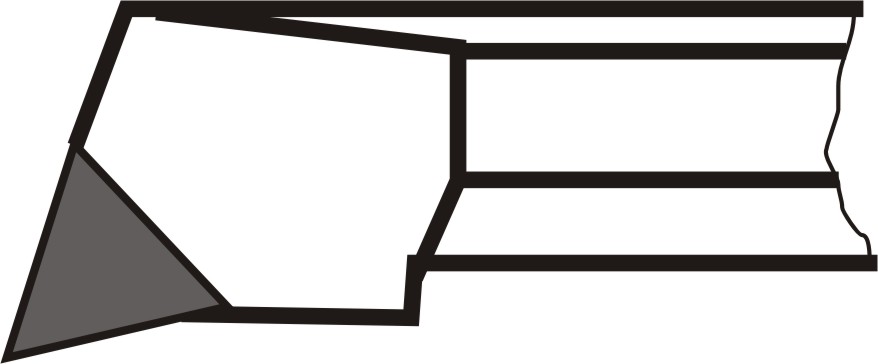

При выборе главного угла в плане φ следует придерживаться следующих рекомендаций. С одной стороны, при неизменной подаче Sо, уменьшение угла φ приводит к уменьшению толщины a и увеличению ширины b срезаемого слоя. Так, в соответствии со схемой, представленной на рис.5.1, φ1 < φ2=90º, следовательно, а1 < а2 и b1 > b2. В результате этого контакт стружки с передней поверхностью инструмента происходит на большей длине, что улучшает условия отвода тепла из зоны резания в стружку и инструмент. В силу этого стойкость последнего увеличивается.

|

Рис.5.1. Схема влияния главного угла в плане на отношение b/a.

|

|

|

|

|

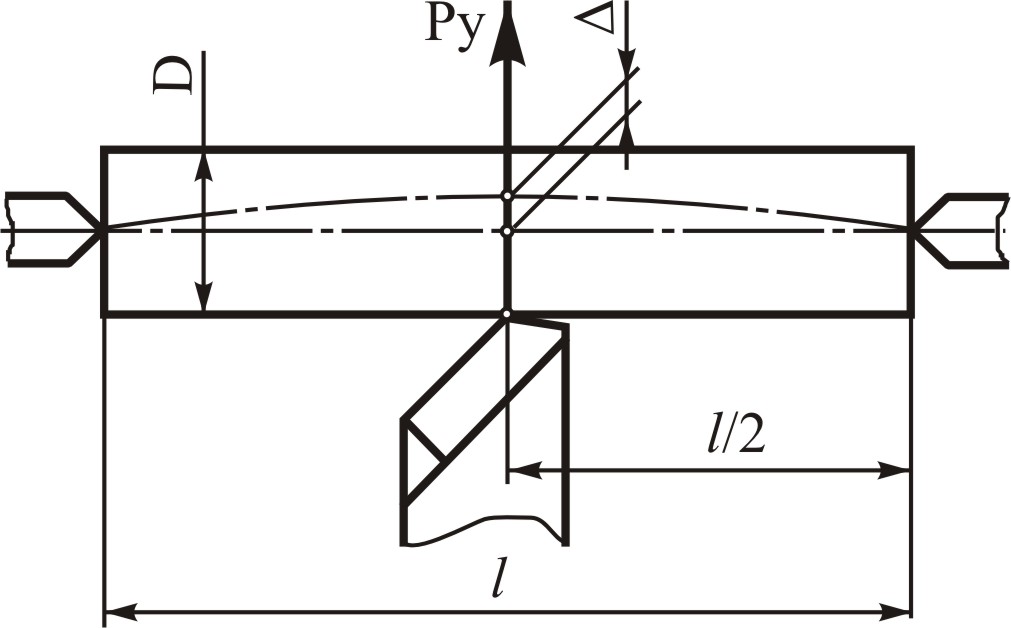

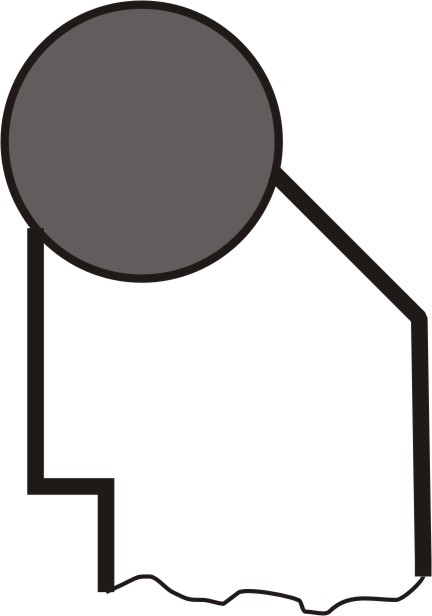

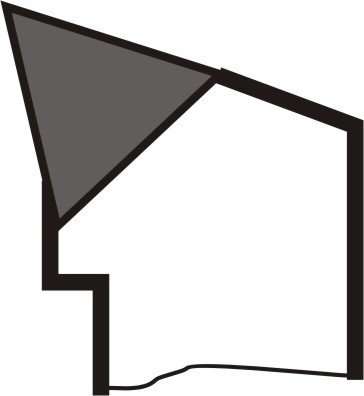

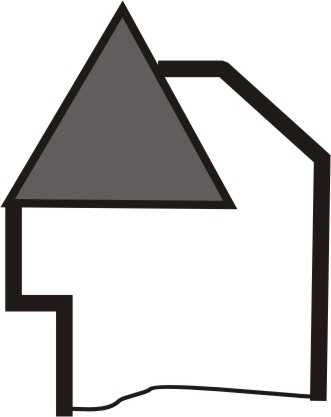

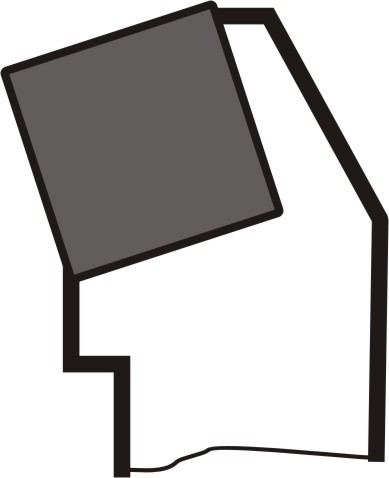

Рис.5.2. Упругий прогиб оси валика под действием реакции

радиальной силы.

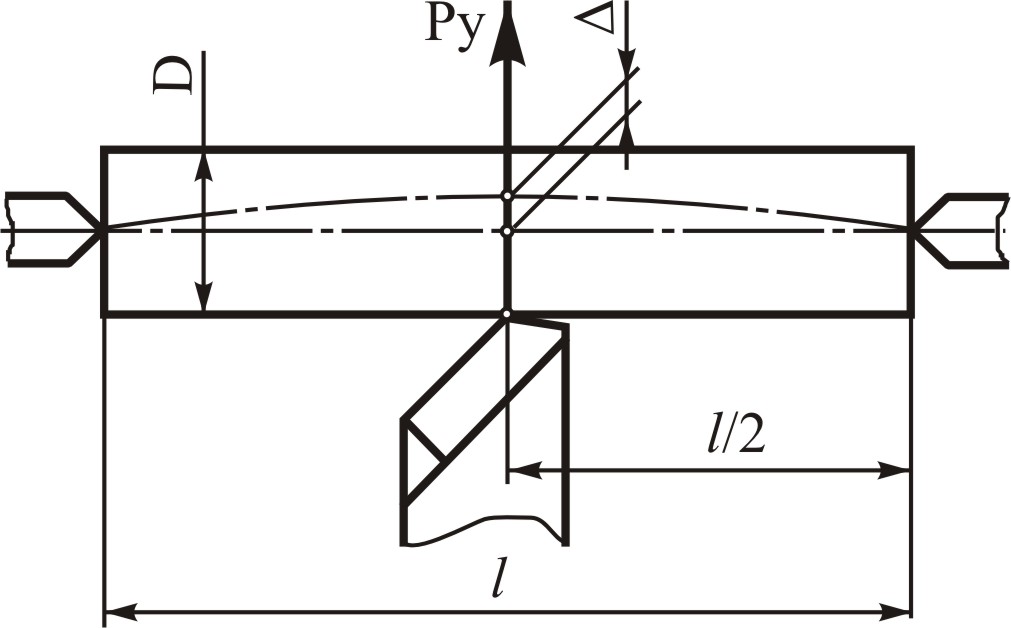

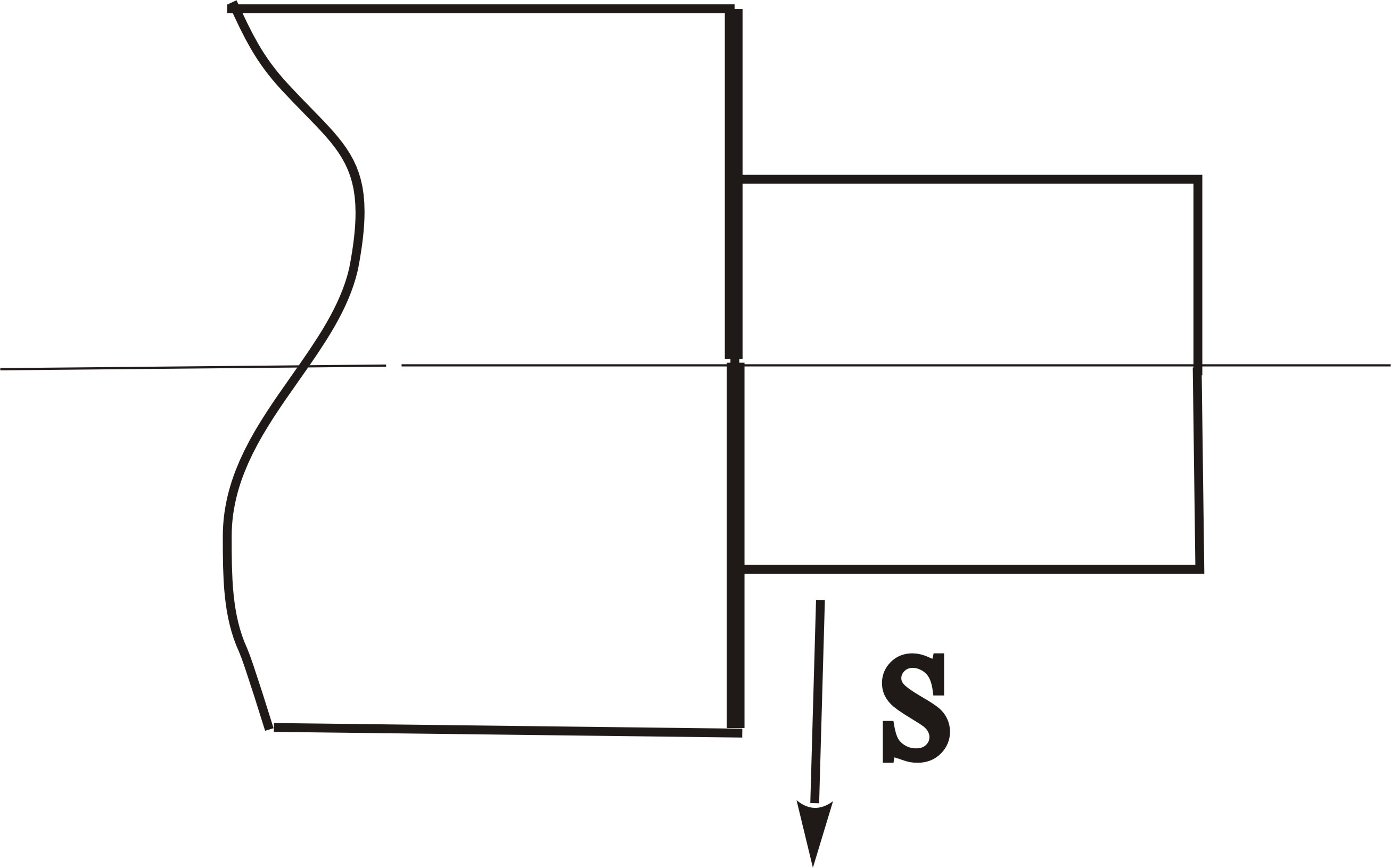

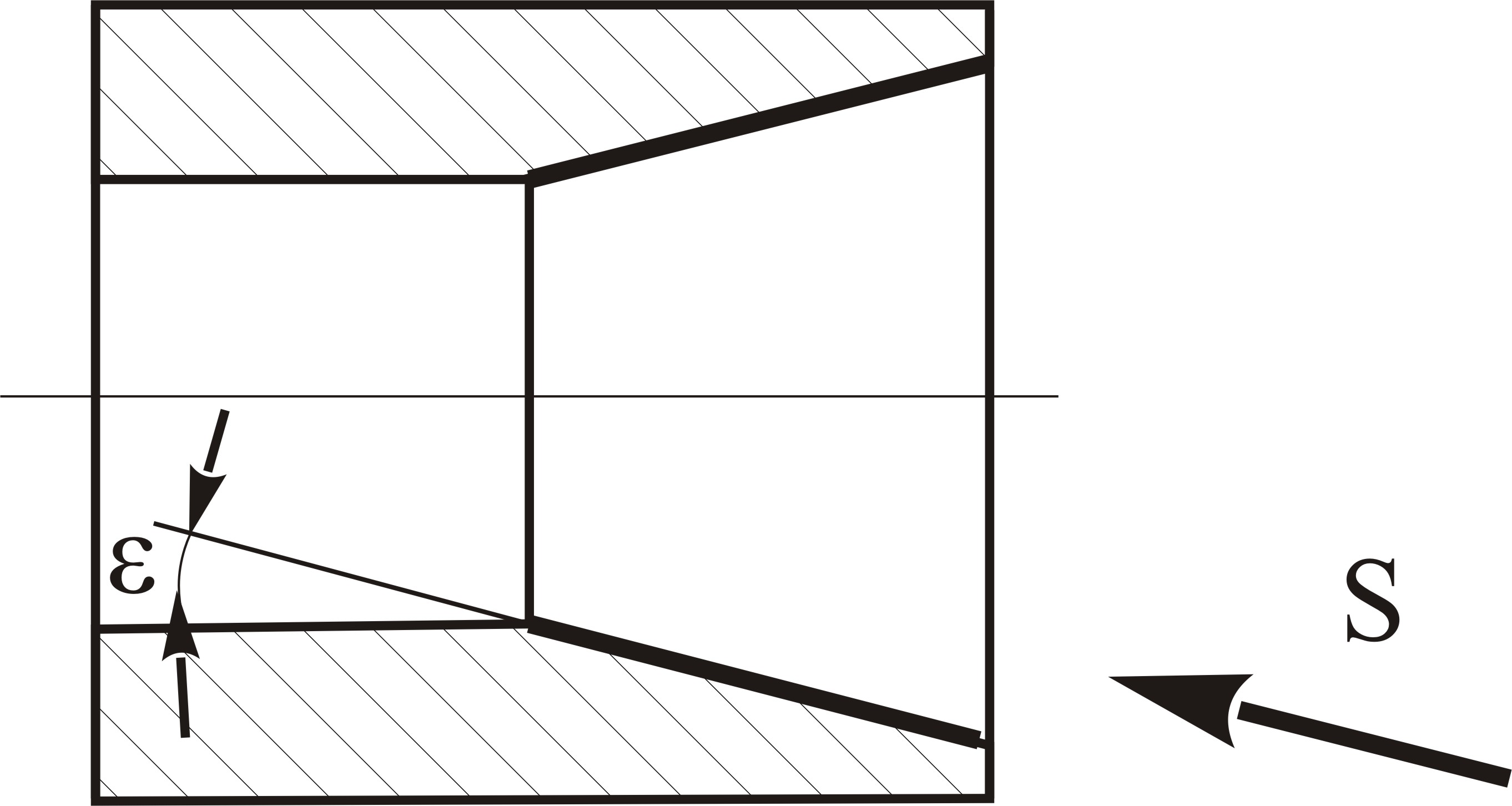

| С другой стороны, изменение угла φ оказывает влияние на соотношение между составляющими силы резания. Так, при φ=90º, значение составляющей силы резания Py меньше, чем при меньших значениях этого угла. При обтачивании цилиндрических деталей, составляющая Py оказывает влияние на точность диаметрального размера детали, а также на погрешность её формы в осевом продольном сечении. Особенно это сказывается при обтачивании деталей с большим отношением l/d , например, длинных и тонких валов. В результате этого в продольном сечении детали возникает погрешность в виде «бочкообразности», численное значение которой равно величине Δ (рис.5.2). Чем больше значение Py, тем на большую величину Δ прогибается деталь под действием реакции этой силы. Поэтому в данном случае следует пожертвовать стойкостью резца в угоду повышению точности обработки, которую необходимо проводить при главном угле в плане φ=90º. Значение величины Δ можно определить аналитически, используя известные зависимости из курса сопротивления материалов. Так, при обработке деталей в центрах, её можно рассматривать как балку, закрепленную на двух опорах. В этом случае величина Δ определяется по зависимости:

, (5.1) , (5.1)

где:

E – модуль упругости;

J – полярный момент инерции.

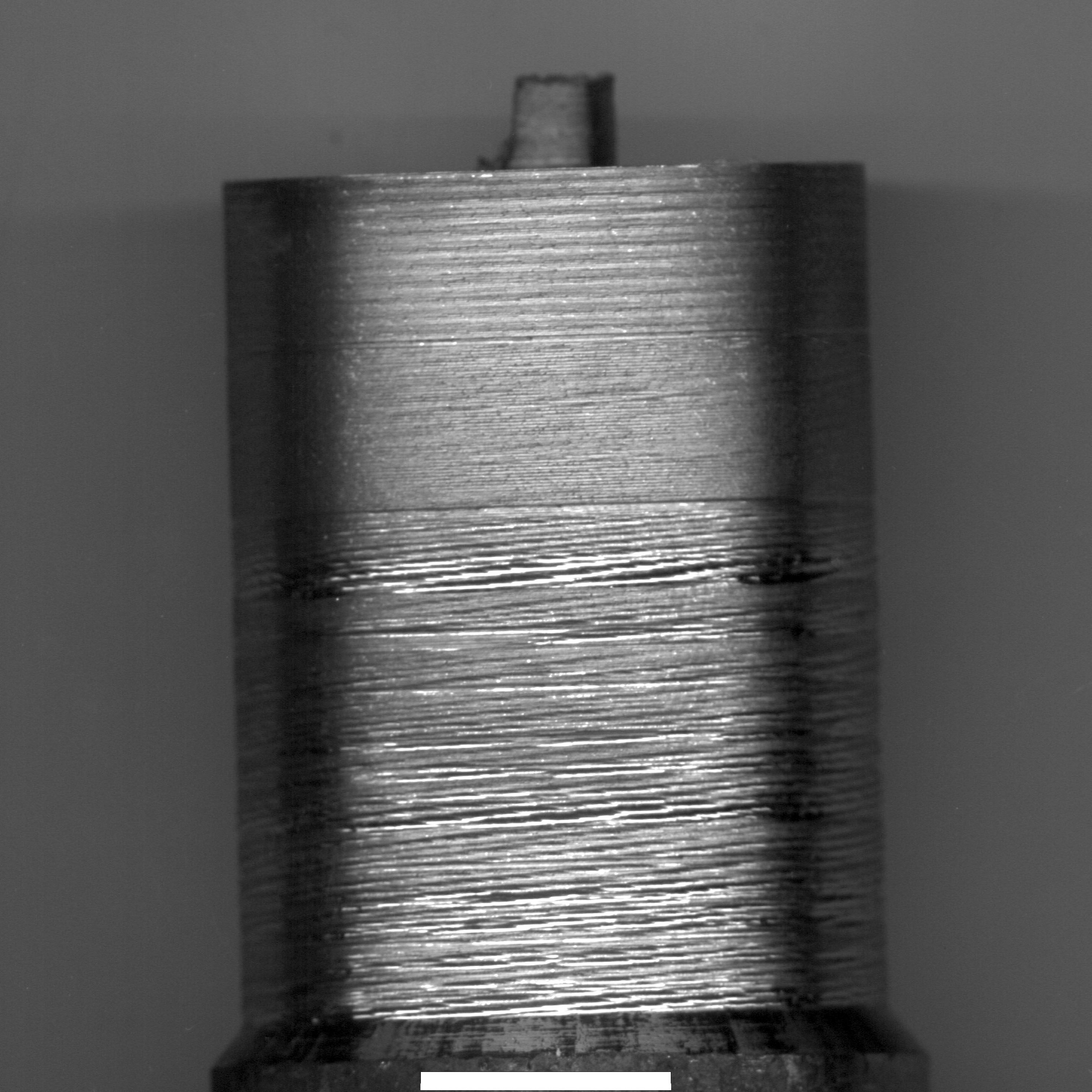

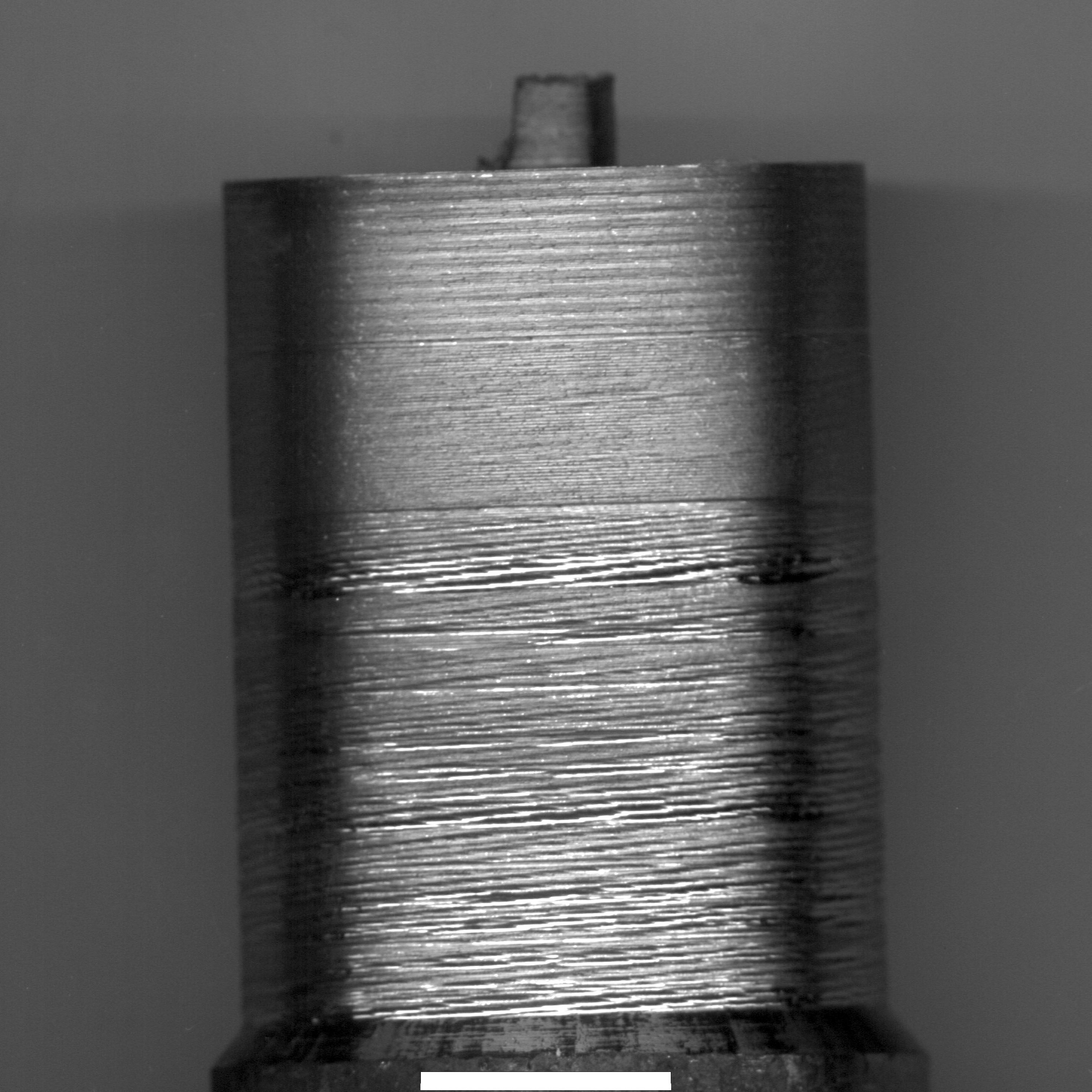

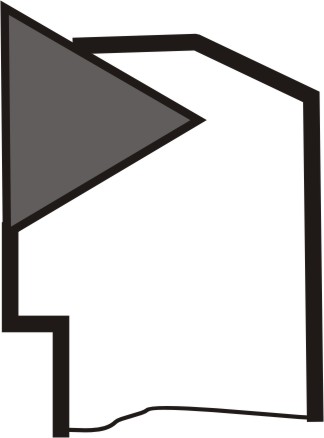

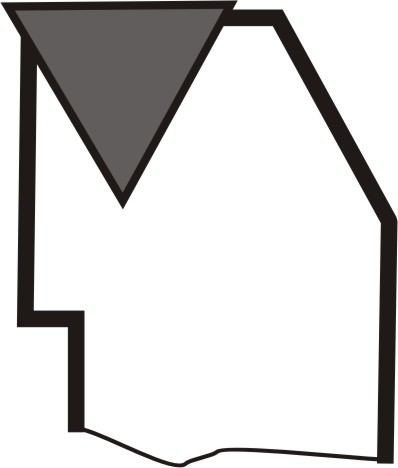

Величине угла φ=90º следует отдавать предпочтение также и в тех случаях, когда процесс точения сопровождается вибрациями, которые ухудшают качество обработанной поверхности. Так, на рис. 5.3 представлена поверхность детали из стали 45, которая была получена при её консольном закреплении с вылетом 150 мм, в 3-х кулачковом патроне станка модели 16К20. Обработка осуществлялась резцом MSDNR2520M12, оснащенным СМП формы SNMG 120402-HF из твердого сплава марки NС330 с режимами резания v=200мм/мин, t=2мм, s=0,23мм/об. Из рисунка видно, что в результате

|

Рис.5.3. Следы вибраций

на обработанной поверхности.

| возникновения вибраций в технологической системе, обработанная поверхность детали покрыта «волнами», шаг которых превосходит величину подачи. Естественно, что такое качество обработанной поверхности детали является неудовлетворительным.

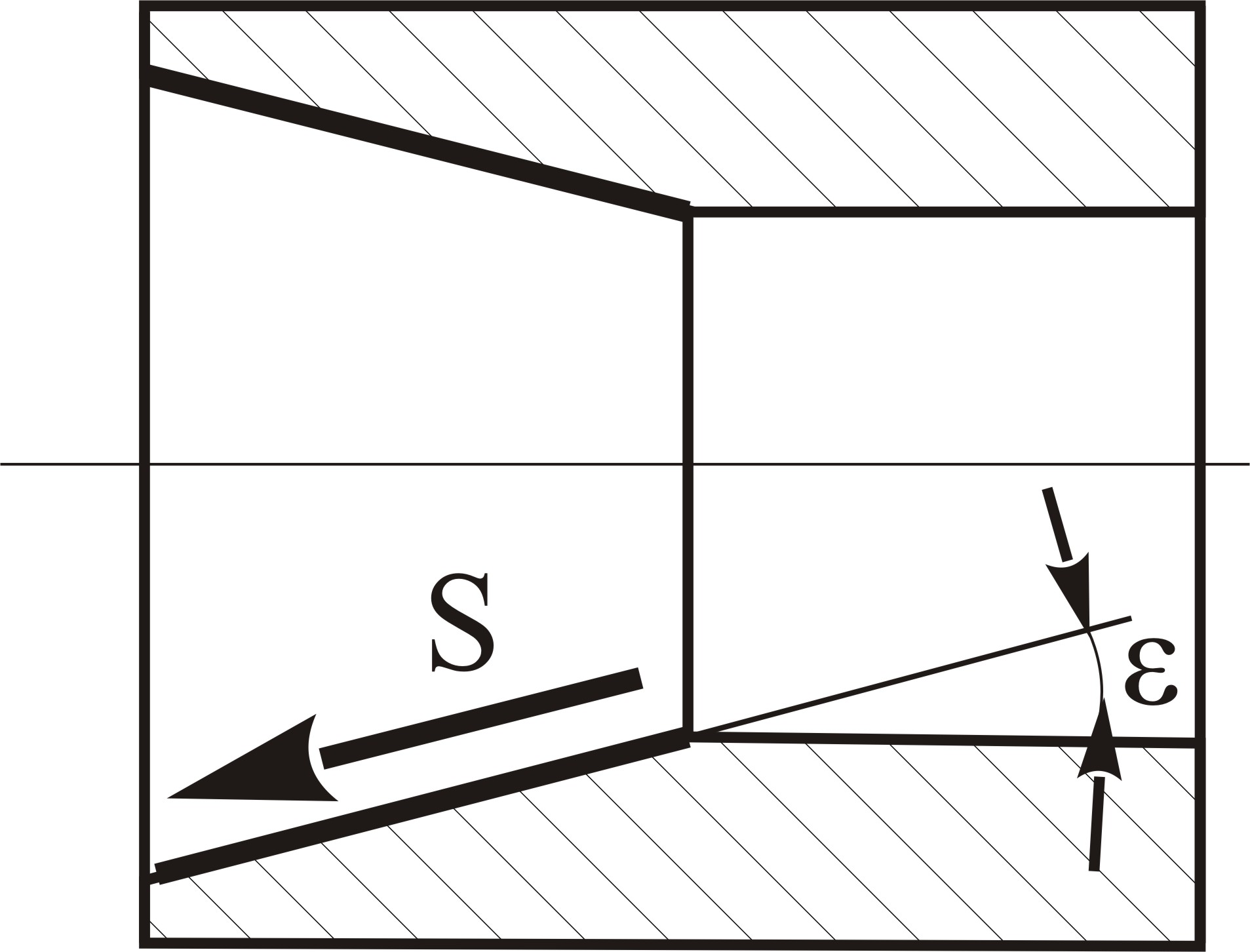

Во многих случаях, на выбор угла φ оказывает влияние конфигурация обрабатываемой детали. В связи с этим, в таблицах 5.3 и 5.4 приведены некоторые рекомендации для выбора угла φ для резцов с различными формами СМП в зависимости от контура обрабатываемой детали.

Таблица 5.3.

Выбор типа державки и главного угла в плане для наружного точения

Тип резца

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Главный угол в плане

|

φ°

|

-

|

-

|

95

|

93

|

93

|

93

|

90

|

90

|

75

|

75

|

60

|

60

|

45

|

45

|

75

|

90

|

|

1. Продольное точение

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ε°

|

-

|

-

|

95

|

93

|

93

|

93

|

90

|

90

|

75

|

75

|

60

|

60

|

45

|

45

|

75

|

90

|

|

2. Точение конической поверхности I

|

ε°

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

75

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

45

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Точение конической поверхности II

|

ε°

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

75

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

45

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

25

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4. Поперечное точение I

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5. Поперечное точение II

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ε°

|

-

|

-

|

5

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

45

|

15

|

0

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тип резца

|

|

|

|

|

|

|

Главный угол в плане

|

φ°

|

95

|

93

|

90

|

75

|

93

|

1. Продольное растачивание

|

|

|

|

|

|

|

ε°

|

95

|

93

|

|

|

|

2. Растачивание конической поверхности I

|

ε°

|

|

|

|

|

|

75

|

|

|

|

|

|

60

|

|

|

|

|

|

45

|

|

|

|

|

|

30

|

|

|

|

|

|

3. Растачивание конической поверхности II

|

ε°

|

|

|

|

|

|

30

|

|

|

|

|

|

25

|

|

|

|

|

|

4. Подрезание торца с подачей от центра

|

|

|

|

|

|

|

5. Подрезание торца с подачей к центру

|

|

|

|

|

|

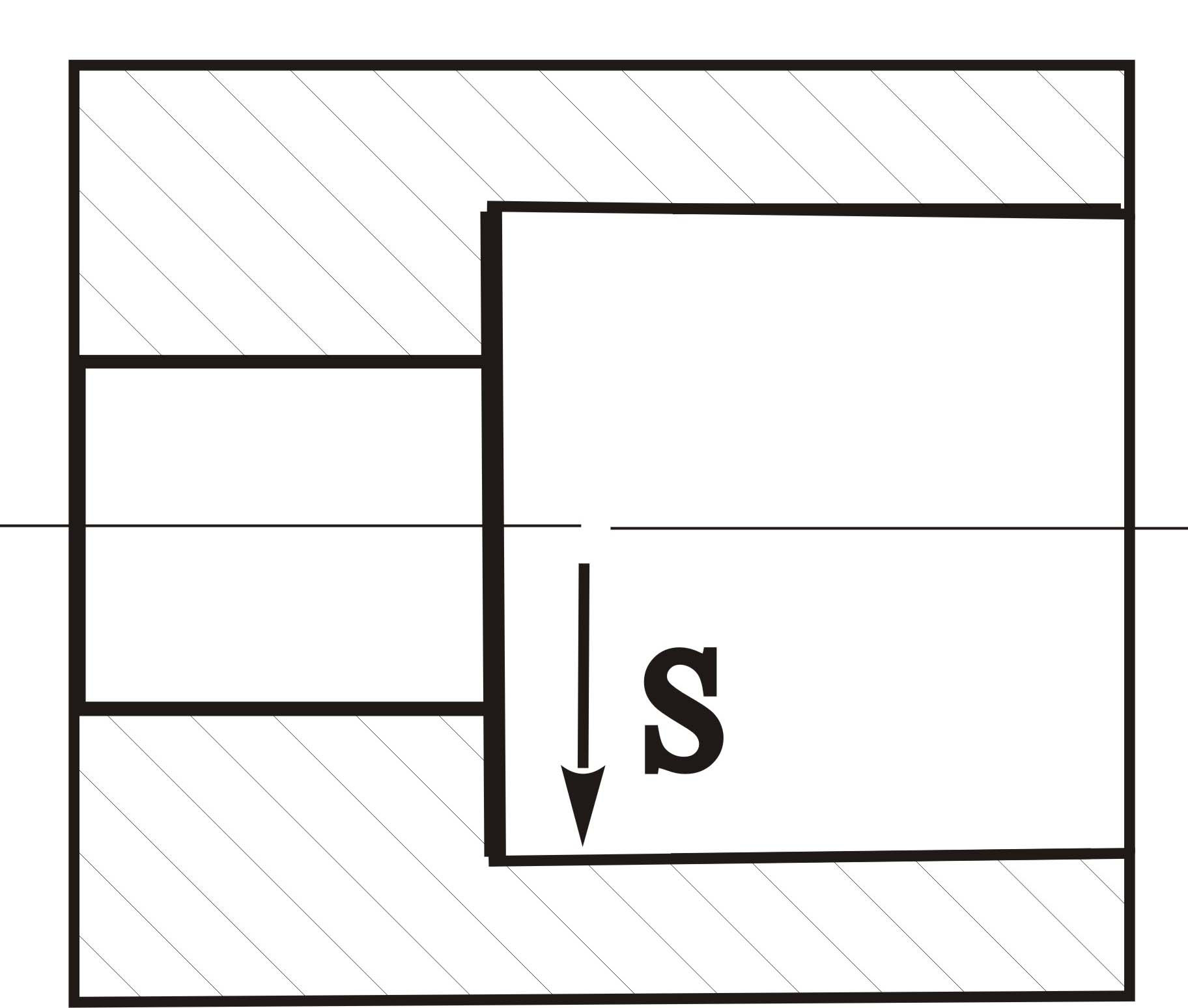

| Таблица 5.4

Выбор типа расточного резца и главного угла в плане.

5.3. Выбор размера и геометрии передней поверхности пластины.

При выборе геометрии передней поверхности СМП необходимо учитывать следующие факторы:

а) Тип обработки в соответствии с таблицей 5.5.

б) Принадлежность обрабатываемого материала к какой-либо из основных групп обрабатываемых материалов Р, М, или К.

Таблица 5.5.

Классификация типов обработки

Параметры режимов резания

|

Тип обработки

|

чистовая

|

полу-

чистовая

|

легкая

черновая

|

черновая

|

Глубина резания t, мм

|

0,25–2,0

|

0,5–3,0

|

2,0–6,0

|

5,0–10,0

|

Подача S, мм/об

|

0,05–0,15

|

0,1–0,3

|

0,2–0,5

|

0,4–1,8

|

Соответствие отечественных конструкционных материалов группам Р, М, и К рассмотрено ранее и представлено в таблице 2.11. В таблице 5.6. приведены рекомендации по выбору геометрии передней поверхности СМП в зависимости от типа обработки для материалов групп Р, М, и К.

Размер пластины определяется максимальной величиной глубины резания для данной операции, ее формой и конструкцией (1– или 2– сторонняя), а также величиной главного угла в плане  . Основным параметром при выборе размера пластины является эффективная длина режущей кромки lа. . Основным параметром при выборе размера пластины является эффективная длина режущей кромки lа.

Размер пластины желательно выбирать минимальным, исходя из условия:

, ,

где  фактическая эффективная длина режущей кромки в зависимости от глубины резания; фактическая эффективная длина режущей кромки в зависимости от глубины резания;

максимальное значение величины максимальное значение величины  в зависимости от формы пластины. в зависимости от формы пластины.

Фактические значения  с учетом глубины резания и главного угла в плане приведены в таблице 5.7 ниже. с учетом глубины резания и главного угла в плане приведены в таблице 5.7 ниже.

Для пластин с геометрией передней поверхности, предназначенных для чистовой обработки, величину  требуется уменьшить. требуется уменьшить.

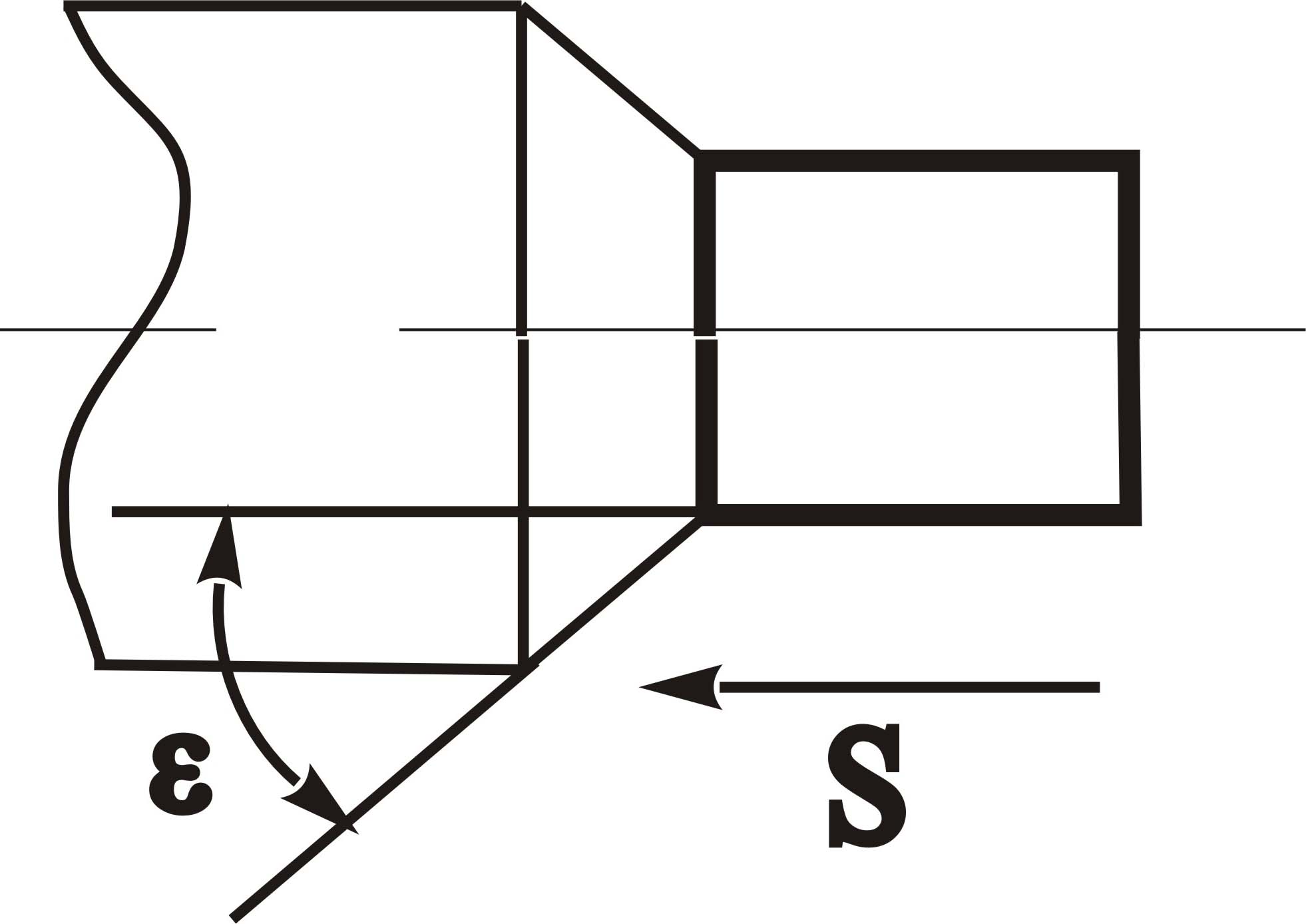

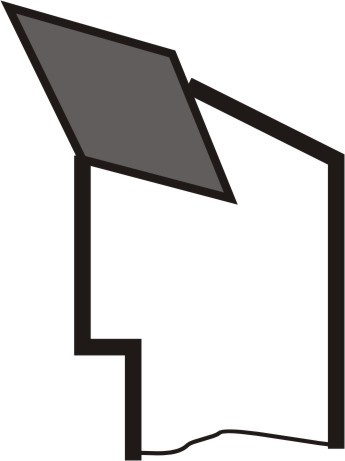

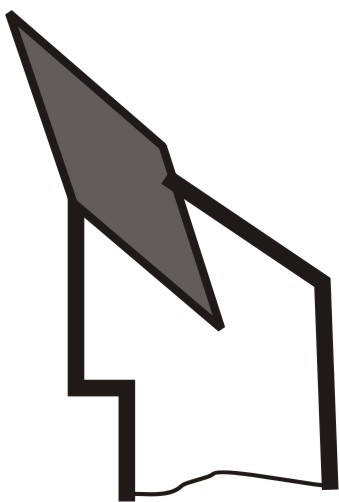

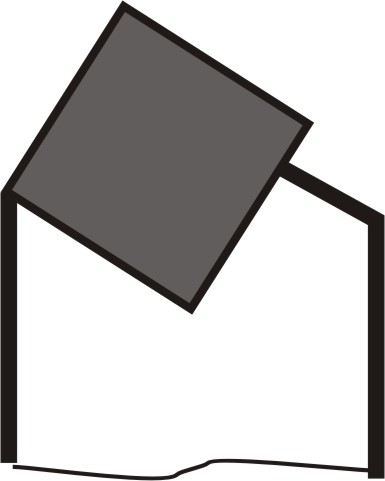

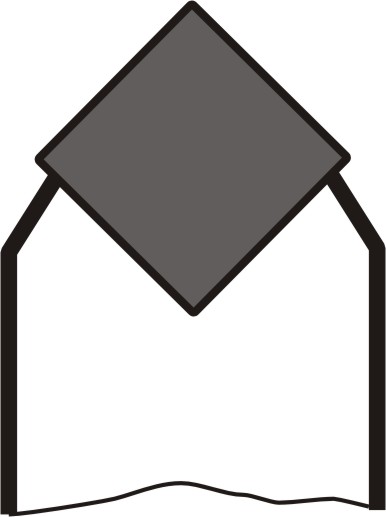

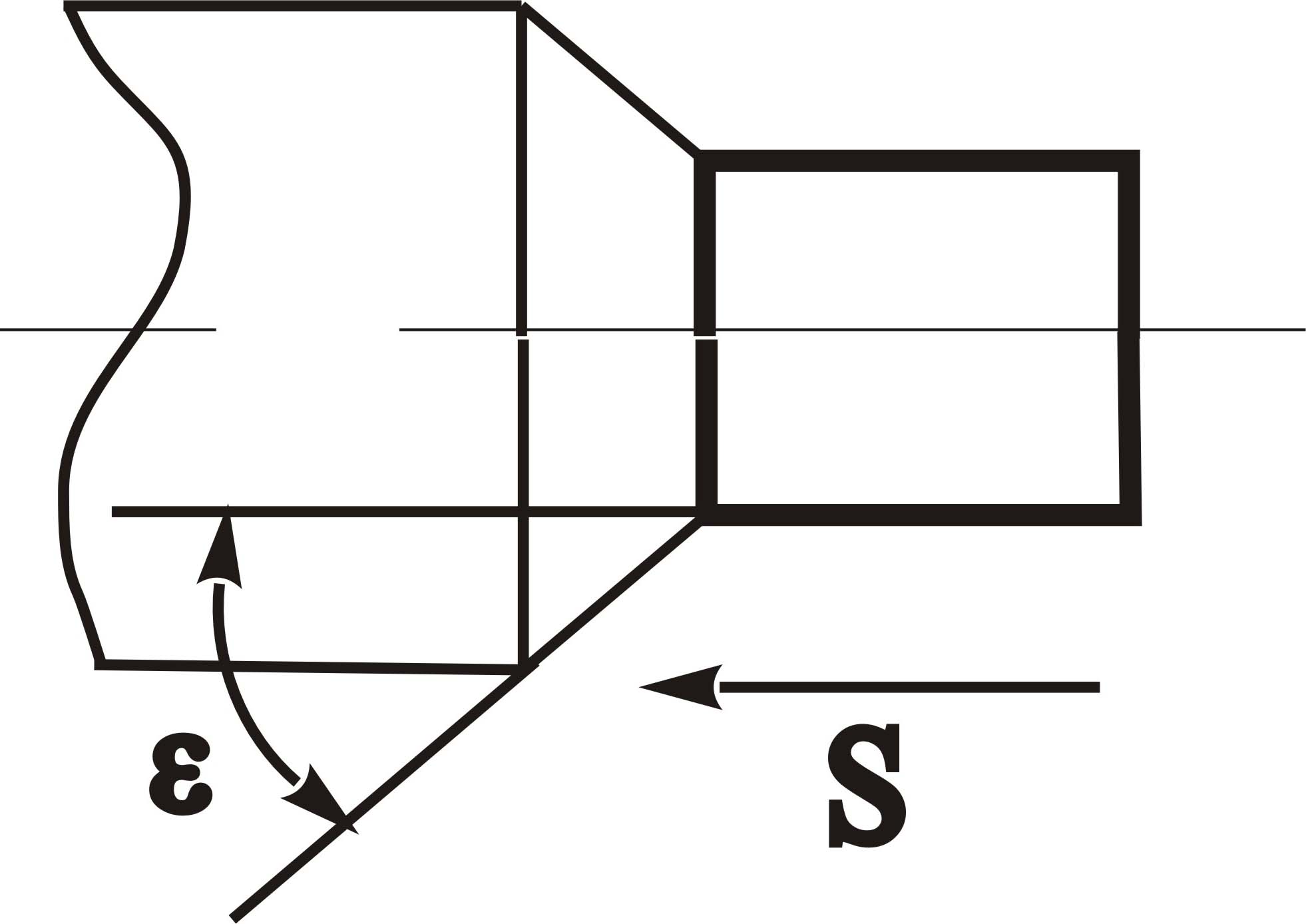

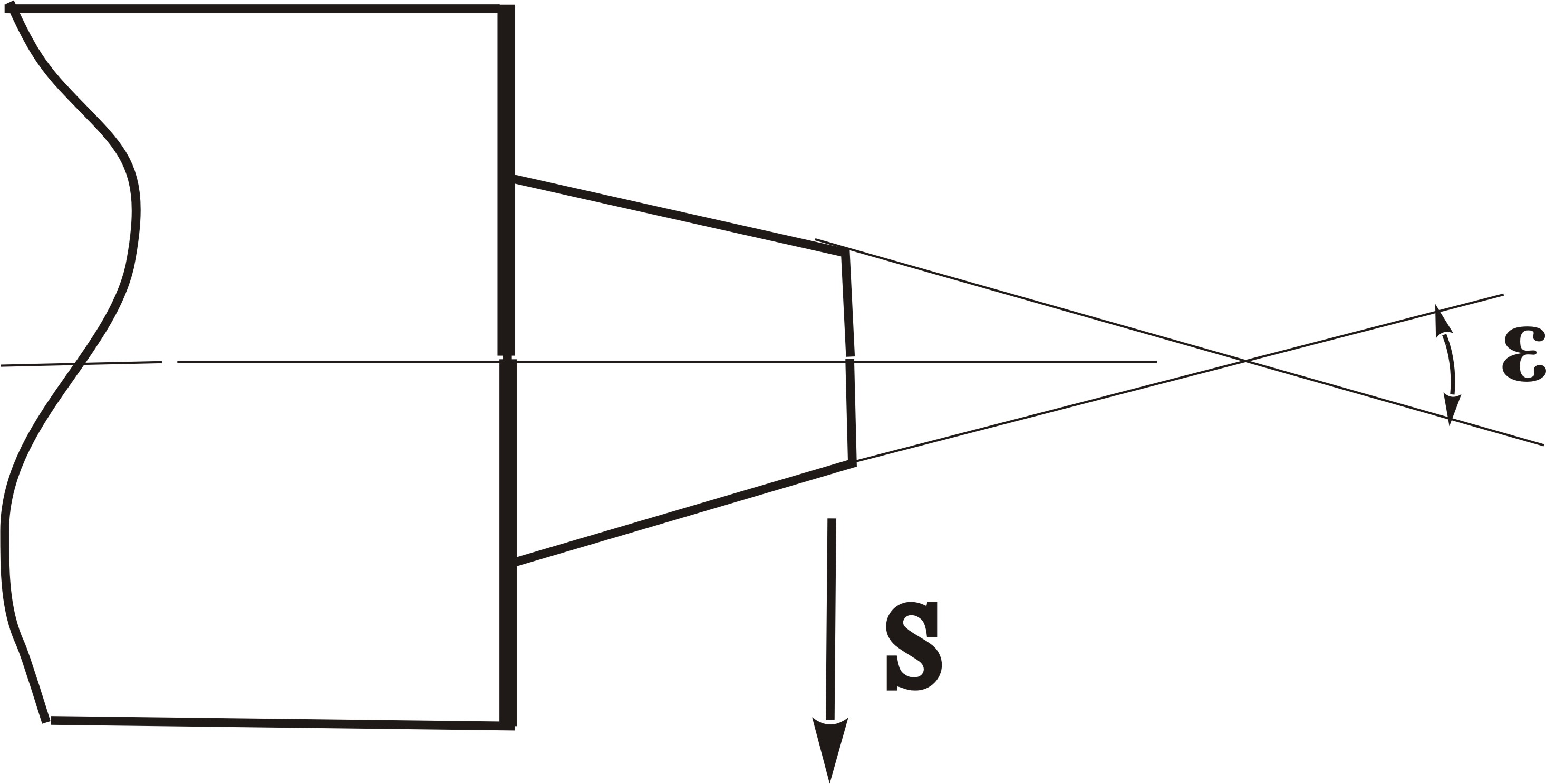

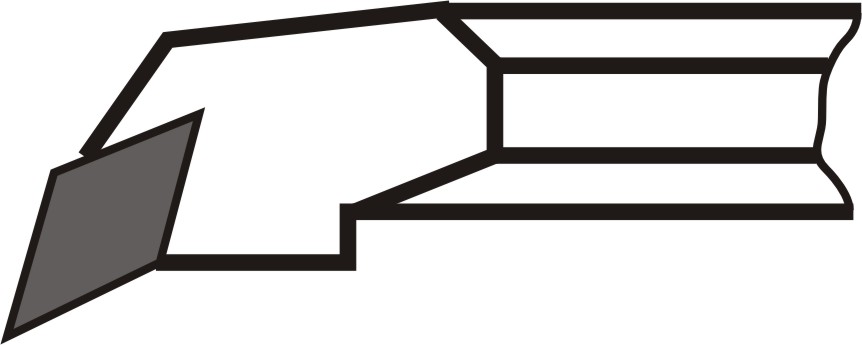

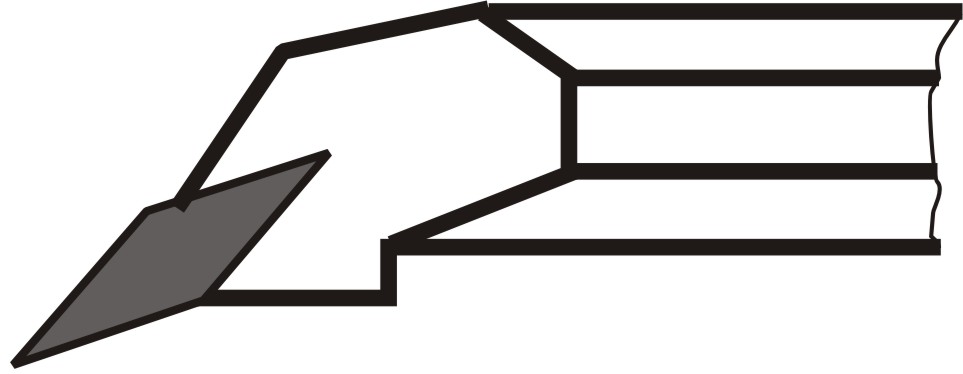

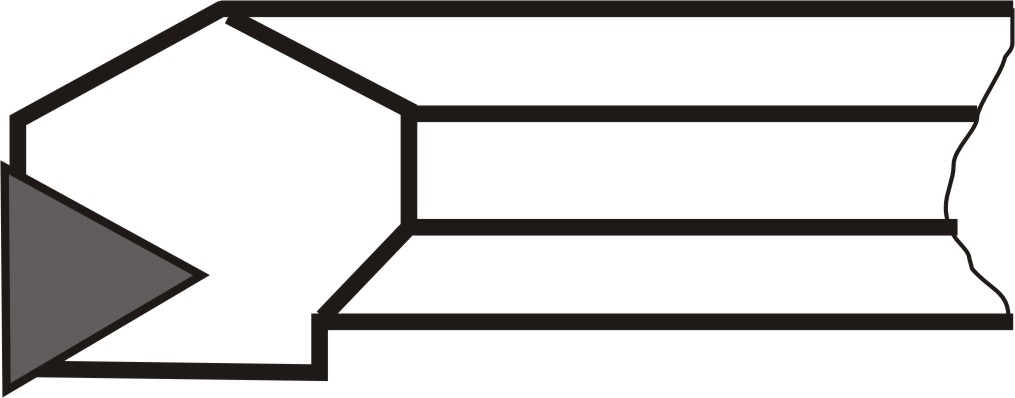

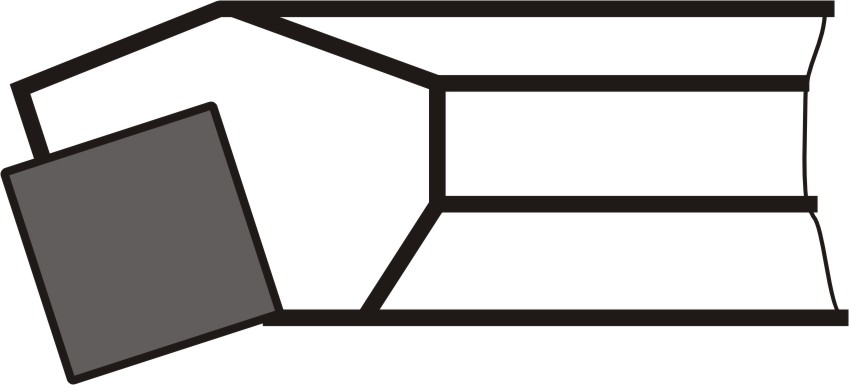

Максимальные значения величины lа в зависимости от формы пластины показаны на рис. 5.4.

|

|

|

|

la=0,4d

|

|

|

|

|

|

|

|

|

|

|

|

Рис.5.4. Размеры эффективной длины режущей кромки 1а,

в зависимости от формы пластины.

| |

|

|

Скачать 44.23 Mb.

Скачать 44.23 Mb.