В.В. Иванов. Методические указания к контрольно-курсовой работе по дисциплине «Инструментальные сист. В.В. Иванов. Методические указания к контрольно-курсовой работе. Методические указания к контрольнокурсовой работе по дисциплине

Скачать 44.23 Mb. Скачать 44.23 Mb.

|

|

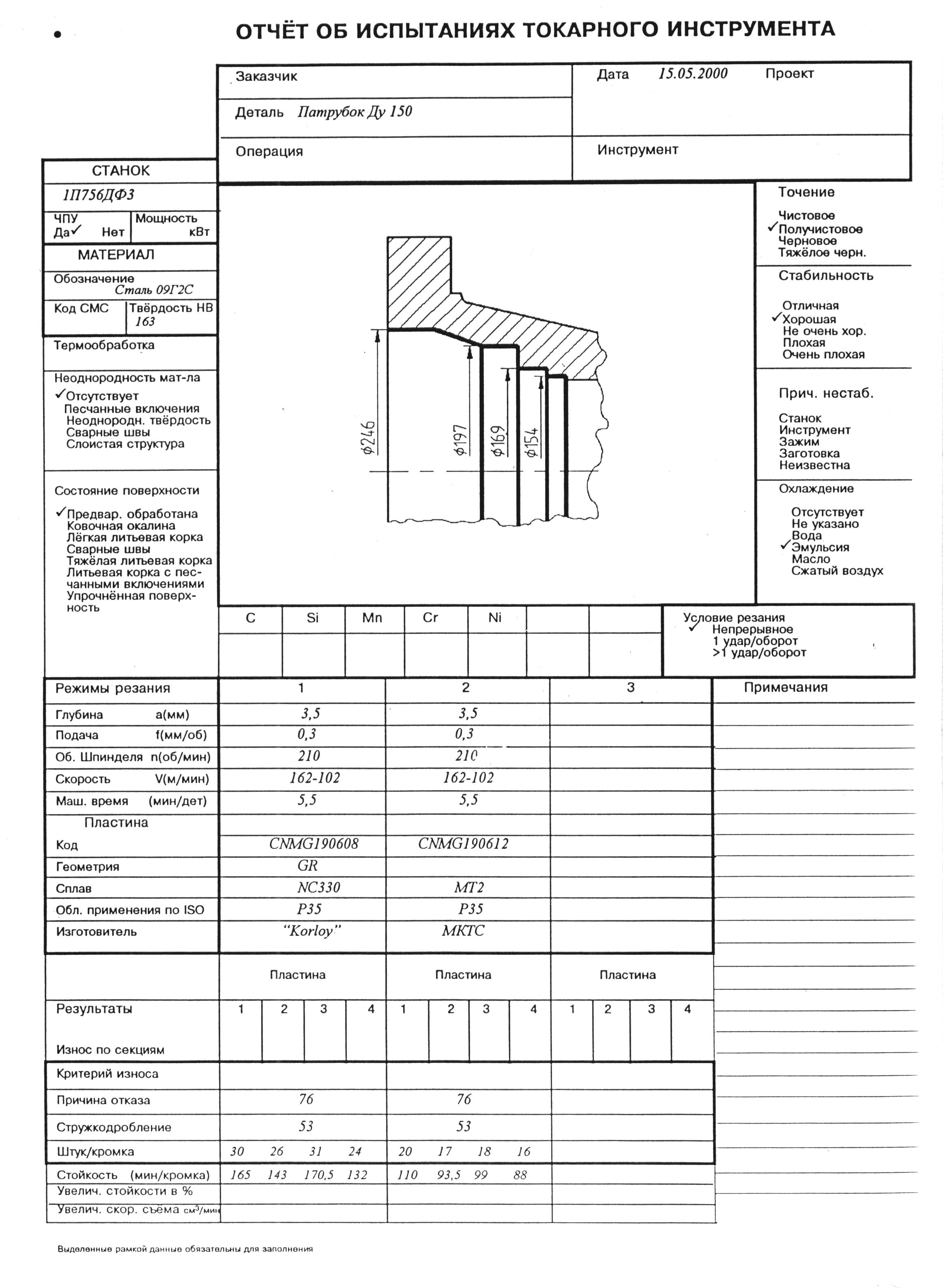

Таблица 8.2. Условия и результаты экспериментов

На рис.8.2 представлен вид рабочего листа. Отдельный лист по каждому эксперименту сопровождается необходимой информацией.

Для более объективной оценки режущих свойств, стойкостные эксперименты следует проводить при изменении скорости резания в широком диапазоне. В этом случае связь между скоростью V и периодом стойкости T выражается известной эмпирической зависимостью: где m - показатель относительной стойкости, CV– константа, учитывающая условия, при которых были проведены эксперименты. Графическая интерпретация такой зависимости представлена на рис. 8.3. Показатель относительной стойкости m указывает насколько интенсивно изменяется стойкость инструмента Т с изменением скорости резания V и численно равен тангенсу угла наклона прямой линии данной зависимости к оси Т.

Однако такие испытания сопряжены с большими временными и материальными затратами. Сократить трудоемкость стойкостных экспериментов можно следующим образом. Согласно отечественным и зарубежным нормативам на режимы резания для твердосплавных резцов общего назначения показатель относительной стойкости m =0,2. Константа CVчисленно равна скорости резания, соответствующей периоду стойкости T =1мин при принятом критерии затупления. На практике трудно безошибочно с первого раза назначить такую скорость резания. В связи с этим стойкостные эксперименты проводят на скорости резания, при которой Т =2…5мин, а значения константыCV определяют путем экстраполяции зависимости

Представленную СМП устанавливали в державку резца MWLNR2525M08 с углом φ=95°. Результаты этих экспериментов в виде зависимостей δ=f(τ) представлены на рис 8.4. Четыре грани СМП были использованы для определения константы CV. Так, при линейном износе задней поверхности δ=0,4мм была получена зависимость Оставшиеся грани были использованы для контрольных опытов со скоростями резания 350 и 263 м/мин. Так, при V=350м/мин период стойкости составил 4.2мин, что хорошо согласуется с экспериментальными данными. При скорости резания V=263м/мин расчетное значение периода стойкостиT составляет 16.6мин, тогда как экспериментально установлено значение T=17,6мин. Такое совпадение для производственных условий можно считать вполне удовлетворительным. Проведение лабораторных испытаний позволяет получить первое представление об эксплуатационных свойствах новых форм СМП и марок твердых сплавов. Такие испытания дают возможность с наименьшими временными затратами провести уточнение эксплуатационных свойств инструментов в производственных условиях.

Производственные испытания являются наиболее ответственным этапом, поскольку по его результатам принимается решение о внедрении той или иной марки сплава или формы СМП. Именно на этом этапе можно объективно установить обоснованные нормы расхода инструмента. При использовании сертифицированных инструментов, превышение установленных нормативов может свидетельствовать об отклонениях размеров заготовок, об отклонениях в механических свойствах материала заготовки, о состоянии металлорежущего оборудования, а также квалификации станочников. Поэтому при проведении производственных испытаний необходимо обеспечить получение максимально достоверной информации об эксплуатационных свойствах инструмента. Для этого необходимо учесть целый ряд факторов, которые фиксируют в протоколе испытаний. Пример заполнения типового бланка такого протокола, разработанного Sandvik – МКТС, приведен ниже (рис.8.6. а, б). Важнейшим фактором принятия решений о качестве режущих инструментов, области применения инструментальных материалов, а также оптимальности условий их эксплуатации является их стойкость. Вследствие нестабильности режущих свойств инструментальных материалов, обрабатываемости заготовок и других факторов, стойкость инструмента является случайной величиной, значение которой можно получить лишь на основании стойкостных испытаний. Стабильность режущих свойств инструментальных материалов, в частности твердых сплавов, во многом определяется строгим соблюдением технологических режимов на всех стадиях их изготовления.

При производстве твердых сплавов для оценки их режущих свойств широко используется такой показатель как коэффициент стойкости Кст. Он представляет собой отношение стойкости испытываемой пластины (которая берется от каждой партии твердого сплава) к стойкости эталонной пластины для каждой марки твердого сплава. Так, наблюдения в течении 4-х лет за продукцией одного из предприятий, выпускающего твердые сплавы, показали, что колебания Кст могут в два раза превосходить его допустимое колебание. Поэтому при оценке стойкости инструмента наряду со средними значениями периода стойкости Т важную роль играют показатели стабильности, к которым относится коэффициент вариации стойкости ν. Систематизация опыта, накопленного за длительный период времени при проведении всевозможных испытаний инструментов, позволила выявить значения коэффициентов вариации стойкости. Так, операции с ν ≤0,2 могут быть признаны для производственных условий хорошими по стабильности стойкости твердосплавных резцов. При ν=0,2….0,35 стабильность стойкости можно считать удовлетворительной. Значения ν >0,5 нельзя признать удовлетворительными. В этом случае необходимо изыскать возможность стабилизации условий операции за счет подбора соответствующей марки твердого сплава, повышения жесткости технологической системы и т.п. Кроме Т и ν целесообразно пользоваться суммарной характеристикой Тр , т.е. временем безотказной работы с заданной вероятностью Р. Эту характеристику можно использовать при определении времени регламентированной смены инструментов. С появлением в нашей стране твердых сплавов серии МС существенно возросла стабильность режущих свойств инструментов. Об этом свидетельствуют данные, приведенные в таблице 8.3, которые были получены в ходе производственных испытаний при токарной обработке заготовок из стали 30ХГСА (HRC ≤ 42) на станке мод.СА337 с глубиной резания t = 0,6 мм/об и охлаждением эмульсией. Резцы с φ = φ1 = 45° оснащались СМП из разных твердых сплавов, форма и марка которых указаны в таблице 8.3. Таблица 8.3. Стабильность режущих свойств СМП

Замену режущих кромок осуществляли при ухудшении шероховатости обработанной поверхности вследствие износа задней поверхности или сколов. Эти испытания позволили установить наиболее оптимальные марки сплавов (МС2210 и ВП1255), обеспечивающие необходимую производительность обработки при V = 135 м/мин и низкую вариацию стойкости в данных условиях. При этом геометрия передней поверхности СМП в сочетании с принятыми режимами обеспечивает формирование стружки в виде полуколец и спиралей 8 мм длиной до 200 мм, что не требует постоянного присутствия оператора для её удаления. О стабильности режущих свойств некоторых зарубежных СМП дают представления результаты производственных испытаний, полученных в условиях государственного предприятия ГНПП «СПЛАВ». Так, для обработки заготовок из стали 45Г2 (HRC 28…32) были опробованы резцы SCLCL 1212F09 израильской фирмы ISCAR. Резцы оснащались СМП формы ССМТ 09Т304 –SМ из твердого сплава IC 9025 (Р20-Р30), которые были рекомендованы к использованию в данных условиях специалистами московского представительства этой фирмы. Обработка (наружная обточка и подрезка торца) за несколько проходов осуществлялась с V = 180 мм/мин, t = 1 мм, и S = 0,1…0,12 мм/об при обильном охлаждении эмульсией на станке с ЧПУ мод. СТМ-100. Геометрия передней поверхности данной СМП при принятых режимах резания обеспечивает образование стружки в виде винтовой спирали диаметром 3,5 мм длиной 100…150 мм, что не препятствует нормальной работе станка. Причиной замены режущих граней явилось ухудшение заданной шероховатости обработки RZ20 и появление заусенца из-за сколов вершины. В результате испытания 10-ти СМП установлено следующее. Средняя стойкость Т одной вершины СМП, выраженная в обработанных деталях, составила 181 деталь. При этом коэффициент вариации стойкости составил 0,3, что можно считать вполне удовлетворительным. Необходимо еще раз подчеркнуть, что причиной замены режущей кромки СМП является её скол, а не естественное изнашивание. Как изнашивание, так и разрушение являются случайными процессами. Однако, случайное отделение частицы материала тем в большей степени скажется на стойкости инструмента, чем больше её размеры. Поэтому, при переходе от изнашивания к выкрашиванию и сколам, этот процесс становится все менее стабильным. Этим и объясняется удовлетворительное значение коэффициента вариации стойкости V = 0,3, полученное в данных испытаниях. Причину сколов можно объяснить следующим. Для обработки сталей с пределом прочности σΒ ≤ 1100 ΜΠa (чему соответствует твердость HRC 28…32) рекомендуется отрицательный передний угол γ = +18° при упрочняющей фаске f = 0,07 мм, снижающих прочность режущего клина. Поэтому для уменьшения коэффициента вариации стойкости необходимо выбрать СМП с меньшим передним углом и большей упрочняющей фаской. ЛИТЕРАТУРА 1. Бобров В.Ф. Основы теории резания металлов.- М.: Машиностроение, 1975.-344 с. 2.Вульф А.М. Резание металлов. Изд.2-е. -М.: Машиностроение, 1973.-496 с. 3. Васин С.А., Верещака А.С., Кушнер В.С. Резание материалов: Термомеханический подход к системе взаимосвязей при резании: Учебн. для техн. вузов.-М.: Изд-во МГТУ им. Н.Э. Баумана, 2001.-148 с. 4.Куфарев Г.А., Окенов К.Б., Говорухин В.А. Стружкообразование и качество обработанной поверхности при несвободном резании.-Фрунзе, «Местеп», 1970.-170 с. 5.Металлообрабатывающий твердосплавный инструмент. Справочник/В.С. Самойлов, Э.Ф. Эйхманс, В.А. Фальковский и др.-М.: Машиностроение, 1998.-368 с. 6.Сменные многогранные пластины для точения, фрезерования и резьбонарезания: Каталог.- М.:МКТС, 1995.-123 с. 7.Сменные пластины и инструмент САНДВИК – МКТС, 2000.-168 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||