В.В. Иванов. Методические указания к контрольно-курсовой работе по дисциплине «Инструментальные сист. В.В. Иванов. Методические указания к контрольно-курсовой работе. Методические указания к контрольнокурсовой работе по дисциплине

Скачать 44.23 Mb. Скачать 44.23 Mb.

|

|

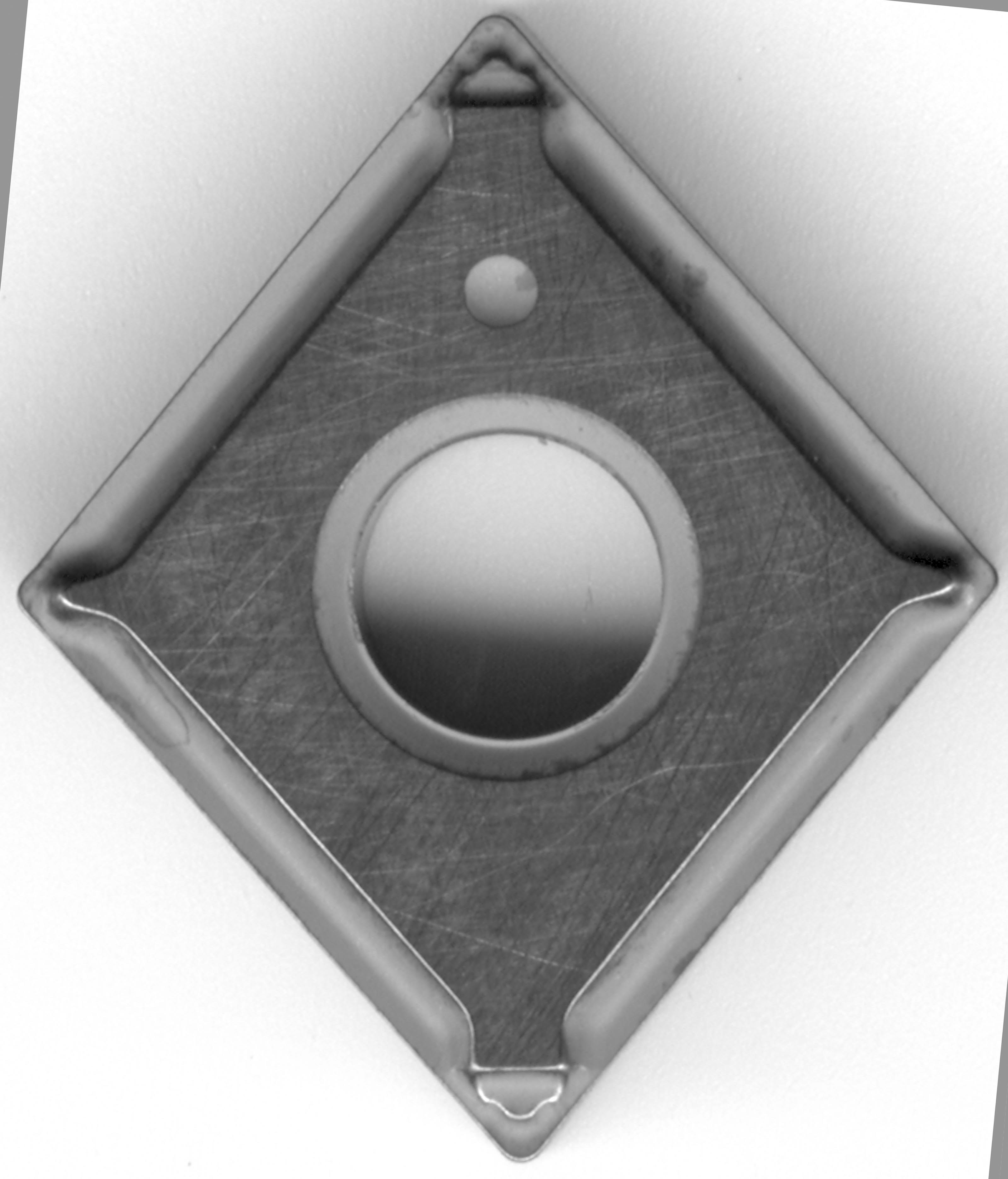

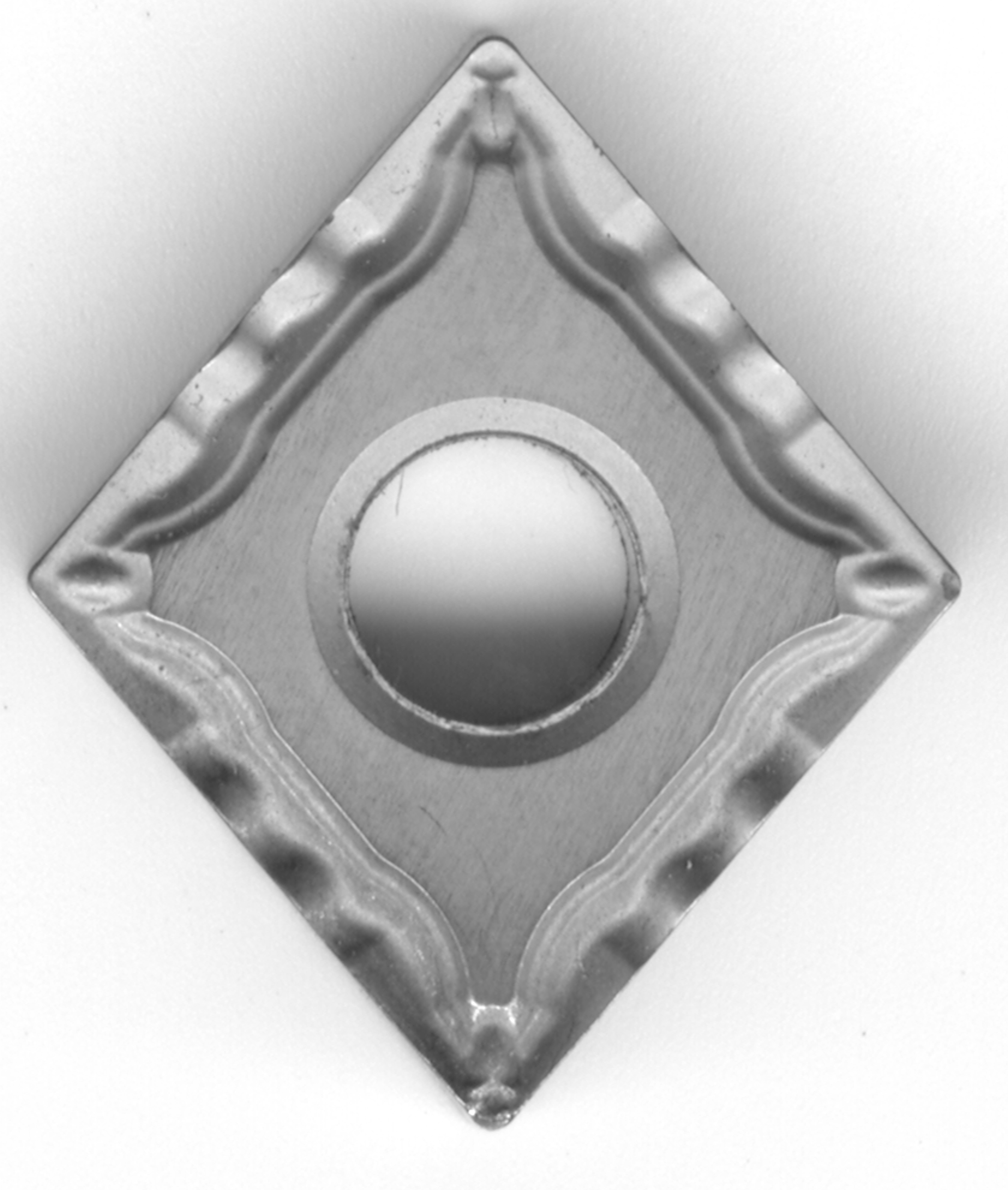

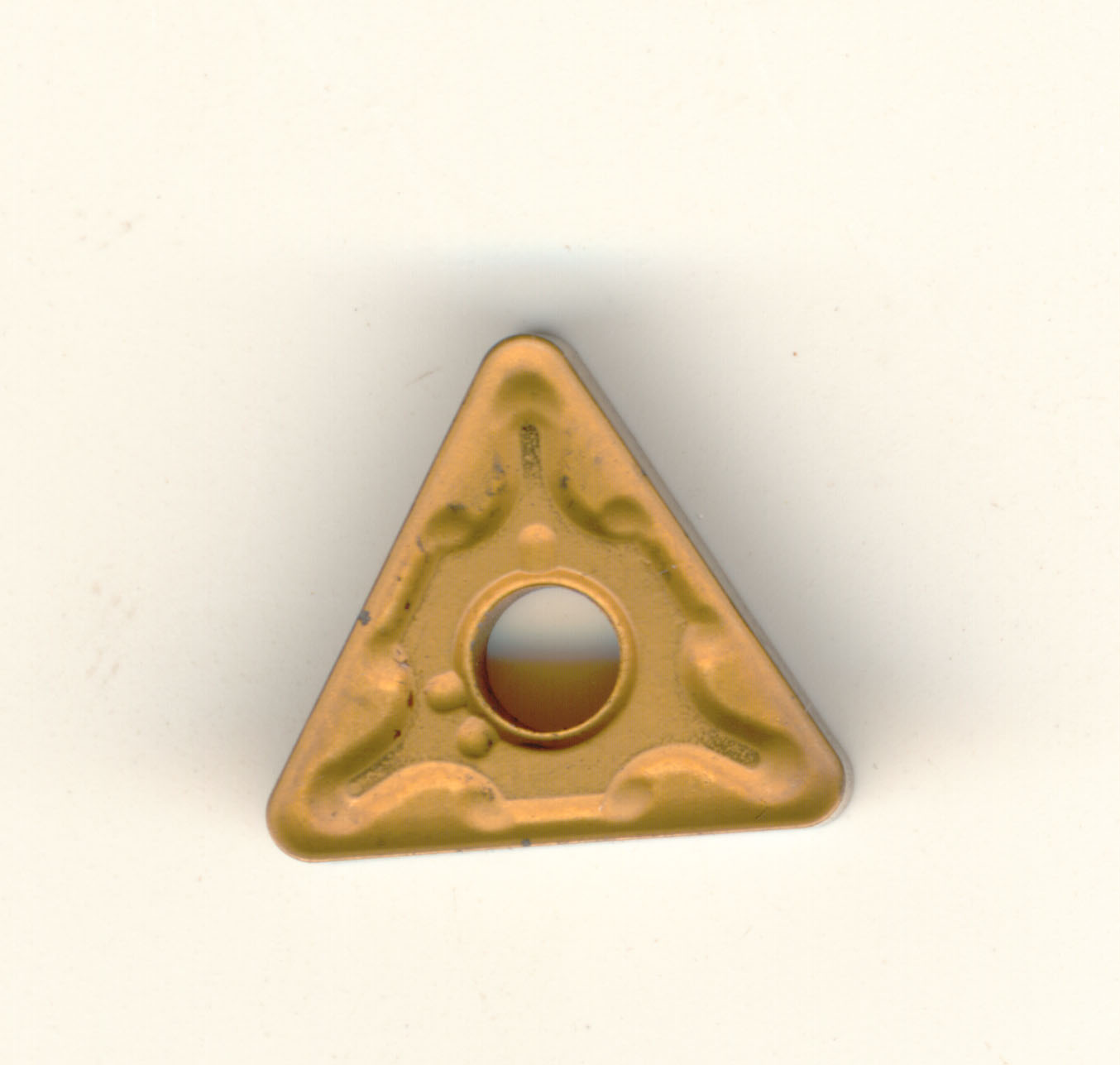

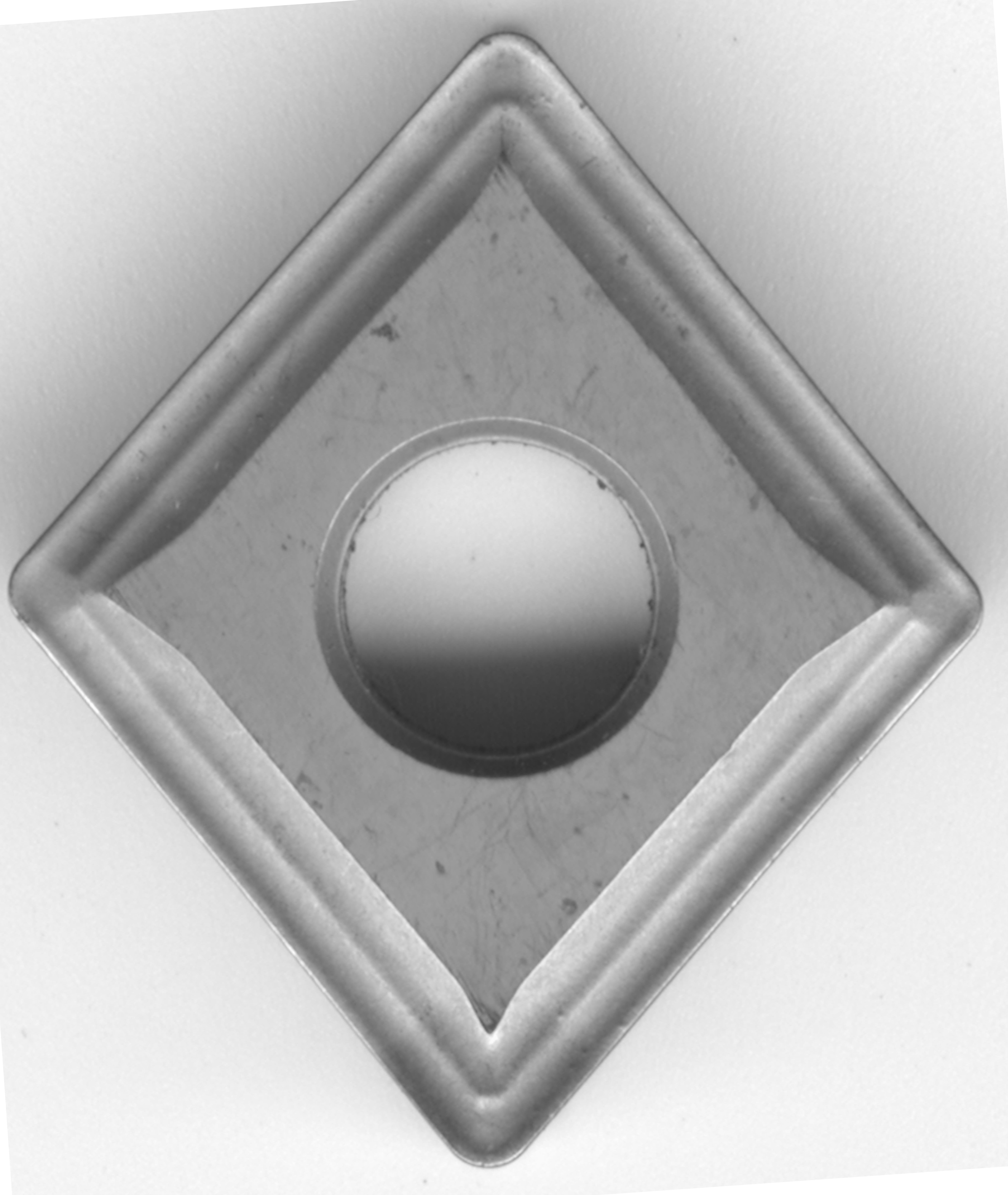

Надежное стружкодробление является гарантией соблюдения правил техники безопасности при работе на станках с ручным управлением и необходимым условием безостановочной работы станков-автоматов, а также удобства уборки и снижения затрат на транспортировку отходов. Пластины со стружколомающими геометриями обеспечивают управление процессом образования стружки вне зависимости от квалификации рабочего. При правильном выборе геометрии передней поверхности обеспечивается минимальная площадь контакта стружки с пластиной. Стружка скользит только по вершинам выступов, из-за чего уменьшается количество передаваемого в пластину тепла и повышается стойкость инструмента. Чистовые геометрии позволяют направить стружку от обработанной поверхности, что обеспечивает общее снижение шероховатости и исключает появление случайных рисок. Для пластин, предназначенyых к установке в державку под отрицательным передним углом, наличие стружколомающей геометрии пластины позволяет достичь позитивной геометрии в зоне резания и тем самым снизить усилия. Рекомендуется расширять применение двусторонних пластин, которые имеют удвоенное число режущих кромок при равной с односторонними стоимостью. Современные двусторонние геометрии для черновой обработки имеют развитые опорные выступы на передней поверхности на минимальном расстоянии от вершин, что приближает их по прочности к односторонним. В таблице 7.3 приведено примерное соответствие геометрических особенностей передней поверхности СМП, выпускаемых различными зарубежными фирмами. Таблица 7.3 Обозначение стружкодробящей геометрии

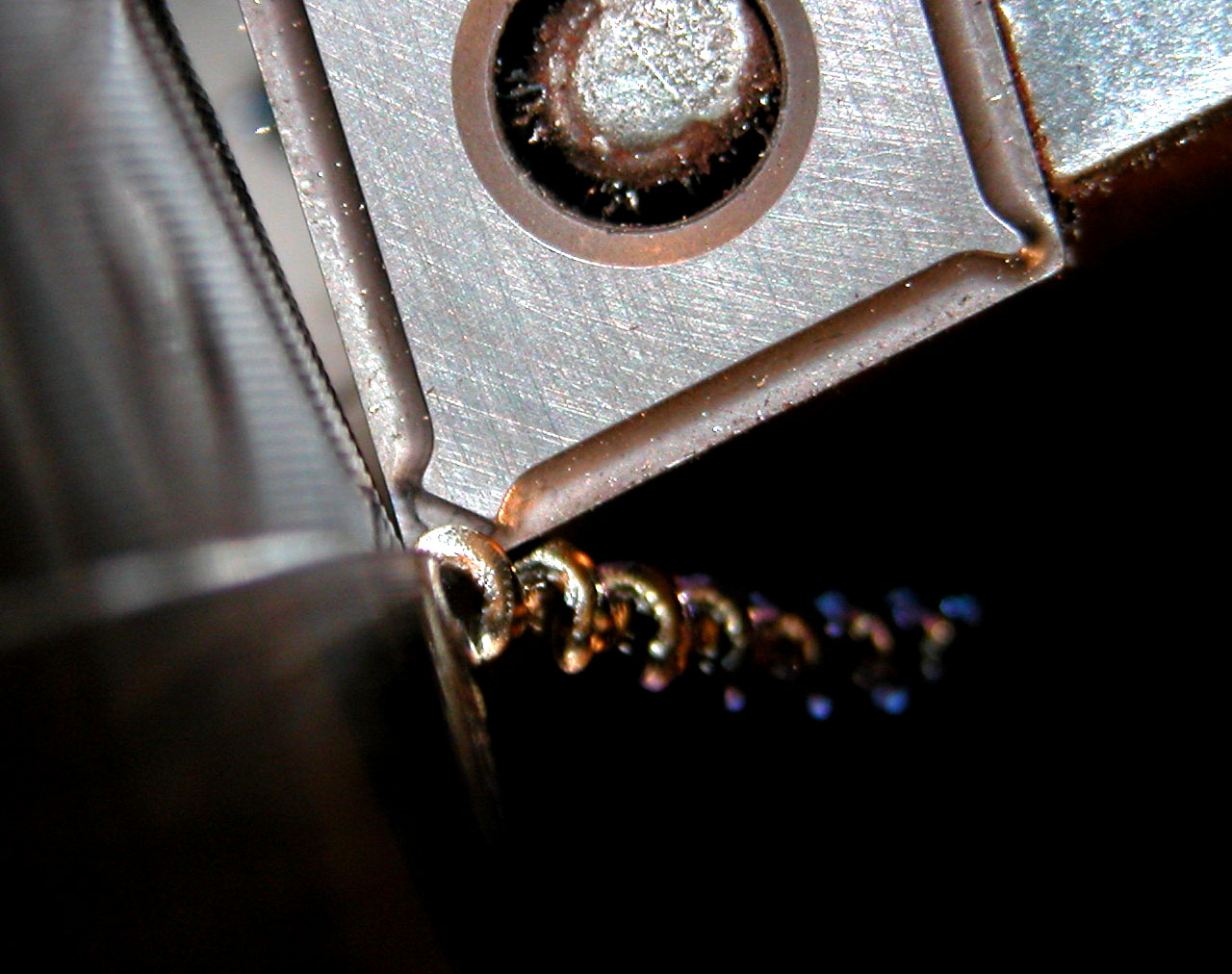

Стабильному дроблению в большей степени подвергается стружка, имеющая регулярную форму. При токарной обработке наиболее часто встречаются следующие формы регулярной стружки: винтовая спираль (рис.7.7), плоская винтовая спираль (рис.7.8) и цилиндрическая спираль (рис.7.9).

Регулярная форма стружки зависит от геометрических параметров режущей части, режимов резания, свойств обрабатываемого материала и т.п. На рис. 7.10-7.12 зафиксировано образование перечисленных форм стружки в процессе резания различными СМП. Из представленных фотографий видно следующее. К образованию стружки в виде плоской винтовой спирали приводит превалирующее завивание в плоскости передней поверхности. Преобладающее завивание в плоскости, перпендикулярной к передней поверхности, приводит к образованию стружки в виде цилиндрической спирали. В образовании винтовой спирали одновременно участвуют два этих движения.

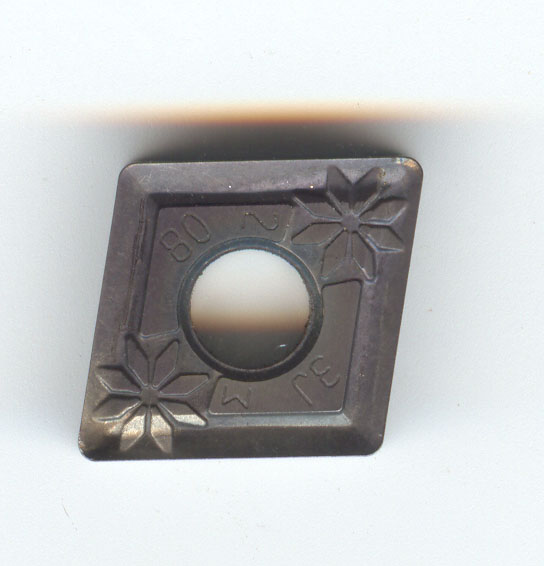

Кроме того, в образовании всех трех видов спиральной стружки в процессе её движения принимают участие обрабатываемая поверхность заготовки (точка В) и задняя поверхность резца (точка С). Необходимо еще раз подчеркнуть, что диапазоны изменения глубины резания t и подачи S, рекомендуемые производителями инструментов, для обеспечения стабильного стружкодробления, нуждаются в уточнении. Так, на рис.7.13 приведено сопоставление диапазонов t-S, рекомендуемых фирмой Korloy для геометрии –HM с полученными экспериментально при точении стали 45Х (HB280) резцом PCLNR2525M12. В экспериментах использована СМП формы CNMG120408-HM из твердого сплава марки NC330.

Рисунок показывает, что с уменьшением глубины резания, стабильное стружкодробление наступает при больших подачах, в результате чего рекомендованный диапазон t-S сужается. Вероятно, это вызвано наличием достаточно большого радиуса при вершине СМП, равного 0,8мм. Поэтому, для чистового точения с малыми глубинами резания рекомендуется применять СМП с меньшими значениями радиуса r. 8. ОЦЕНКА РЕЖУЩИХ СВОЙСТВ СМП В ЛАБОРАТОРНЫХ И ПРОИЗВОДСТВЕННЫХ УСЛОВИЯХ Приведенные выше рекомендации по режимам резания носят ориентировочный характер и нуждаются в уточнении, т.к. не могут учесть всех особенностей, которые возникают в каждом конкретном случае обработки. Такое уточнение можно сделать лишь по результатам апробации инструментов в лабораторных или производственных условиях. Только экспериментальным путем можно сравнить режущие свойства твердых сплавов, имеющих одинаковую область применения, полученных от различных производителей. Такая информация позволяет потребителю выбрать наиболее приемлемый вариант, обеспечивающий требуемые функциональные показатели процесса обработки при минимальных затратах. В таблице 8.1. приведены характеристики некоторых типов СМП ряда зарубежных фирм, имеющих приблизительно одинаковые области применения по ISO, которые были подвергнуты сравнению в лабораторных условиях. Анализ полученных результатов позволяет сделать следующие выводы. Наименьшей износостойкостью обладает твердый сплав марки NL40. Вероятно, это обусловлено тем, что он имеет другую предпочтительную область применения типа Р25 по ISO. Безвольфрамовый твердый сплав марки СТ5015 шведской фирмы по износостойкости уступает своему южно-корейскому аналогу марки CN200, несмотря на то, что для него рекомендуется предпочтительная область применения Р01 по ISO. Из четырех сплавов одной области применения, марок UC6010, NC320, GS415, и CT15 наиболее износостойким оказался сплав марки UC6010 японской фирмы MITSUBISHI. Таким образом, проведенные испытания позволили оценить эксплуатационные возможности ряда зарубежных марок твердых сплавов, что позволяет потребителю сделать правильный выбор при назначении инструментального материала для чистовой токарной обработки. Обработка результатов стойкостных экспериментов в лабораторных условиях проведена на базе электронных таблиц Excel 2000. Совместимость Excel, c Word и Access, обеспечивает обмен информацией между этими программными продуктами Windows, что расширяет возможность использования полученной информации. Таблица 8.1. Характеристики сравниваемых СМП

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||