В.В. Иванов. Методические указания к контрольно-курсовой работе по дисциплине «Инструментальные сист. В.В. Иванов. Методические указания к контрольно-курсовой работе. Методические указания к контрольнокурсовой работе по дисциплине

Скачать 44.23 Mb. Скачать 44.23 Mb.

|

Таблица 5.6

Где: (S) – фирма «Sandvik Coromant» (Швеция); (K) – фирма «Korloy» (Южная Корея); (C) – фирма «Ceratizit» (Австрия); (M) – фирма «Kennametal» (США); (W) – фирма «Walter» (Германия). Таблица 5.7 Зависимость эффективной длины режущей кромки от главного угла в плане .

5.4. Выбор радиуса при вершине пластины.

-для обеспечения прочности рекомендуется выбирать максимально возможный радиус при вершине r; -при возникновении вибрации следует выбрать пластины с меньшим радиусом. Более высокие подачи рекомендуются для пластин: -с углом при вершине не менее 60°; -односторонних; -устанавливаемых с углом в плане менее 90°; -при обработке материалов с хорошей обрабатываемостью. Подача не должна превышать радиуса при вершине (рис. 5.5). В условиях черновой обработки качество обрабатываемой поверхности достигается комбинацией «Радиус при вершине r – Подача S» (табл.5.8) при условии надежного стружкодробления. Таблица 5.8. Рекомендуемый диапазон подач для черновой обработки

При чистовой обработке, учитываются требования, предъявляемые к шероховатости обработанной поверхности. В этом случае комбинация радиуса r и подачи S выбирается по таблице 5.9. Таблица 5.9. Выбор подачи с учетом радиуса закругления при вершине СМП при чистовой обработке

5.5. Выбор присоединительных размеров державки и посадочного гнезда пластины. Габаритные размеры резцов нормализованы и приведены в соответствующих стандартах. Выбор присоединительного размера державки определяется типом оборудования. При наличии нескольких вариантов предпочтение следует отдать тому, при котором сечение державки максимально, а вылет – минимальный. Посадочное гнездо пластины в выбранной державке должно соответствовать форме и размеру используемой пластины. Для исключения ошибок можно руководствоваться правилом, основанном на совпадении соответствующих элементов стандартных обозначений (рис. 5.6).

5.6. Выбор марки твердого сплава режущей пластины. Выбор марки твердого сплава режущей пластины зависит от следующих факторов: 1.Тип обрабатываемого материала по ISO. Соответствие марок сталей и сплавов по ГОСТ классификациям ISO и СМС приведено ранее в таблице 2.11. 2.Условия обработки: -Хорошие – высокие скорости. Непрерывное резание. Предварительно обработанные заготовки. Высокая жесткость технологической системы «станок-приспособление-инструмент-заготовка». Требования к твердому сплаву – высокая износостойкость. -Нормальные: Умеренные скорости резания. Контурное точение. Поковки и отливки. Достаточная жесткость технологической системы «станок – приспособление – инструмент – заготовка». Требования к твердому сплаву – хорошая прочность в сочетании с достаточно высокой износостойкостью. -Тяжелые: Невысокие скорости. Прерывистое резание. Толстая корка на литье или поковках. Нежесткая система «станок – приспособление – инструмент – заготовка». Требования к твердому сплаву – высокая прочность. Области применения твердого сплава определяют по табл. 5.10. Более подробные рекомендации по применению твердых сплавов производства САНДВИК - МКТС было рассмотрено ранее в таблице 2.9. Таблица 5.10 Области применения твердых сплавов

После определения области применения, выбирается наиболее подходящая марка твердого сплава по таблице 5.11. Таблица 5.11 Выбор марки твердого сплава

6. НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ ПРИ ТОЧЕНИИ Выбор режимов резания является важным этапом, во многом определяющим производительность и качество обработки. Выбор режимов резания осуществляется в определенной последовательности. 6.1. Выбор подачи. Выбор подачи осуществляется в зависимости от вида обработки. При черновой обработке следует стремиться выбрать максимально возможную подачу. Ограничением при этом являются: -мощность станка; -жесткость системы «станок – приспособление – инструмент заготовка»; -несущая способность выбранной режущей пластины с учетом геометрии передней поверхности. Экономически целесообразно при черновой обработке такие режимы, при которых больший удельный съем металла обеспечивается за счет комбинации большей подачи и умеренной скорости резания. Рекомендуемые значения подачи при черновой обработке с учетом радиуса при вершине СМП были приведены в табл. 5.8, а при чистовой – в табл. 5.9. Следует помнить, что выбранное значение чистовой подачи обеспечит требуемое качество обрабатываемой поверхности только при соблюдении следующих условий: -используемая геометрия передней поверхности пластины обеспечивает устойчивое стружкодробление; -скорость резания выбрана достаточно высокой, чтобы избежать наростообразования; -отсутствие вибраций. 6.2. Выбор скорости резания. Исходными данными для определения скорости резания Vc являются: -марка обрабатываемого материала; -марка твердого сплава; -величина подачи S, мм/об. Необходимо также задаться требуемым периодом стойкости инструмента. Выбор скорости резания начинается с определения ее начального значения Vcо. Затем определяется действительная скорость резания Vcс учетом требуемой стойкости инструмента и твердости обрабатываемого материала. Значение начальной скорости резания принимаются из таблиц, например, при обработки материалов группы Р по табл.6.1. Значения скоростей резания, приведенные в таблице, рассчитаны на базовый период стойкости режущей кромки в 15 мин. Действительная скорость резания где Значение поправочного коэффициента Таблица 6.2 Значение поправочного коэффициента для периодов стойкости, отличных от 15мин.

Режимы резания определенные таким образом носят лишь рекомендательный характер и могут быть использованы при проектных расчетах. Окончательные значения скорости резания и подачи уточняются на стадии отработки технологической операции в производственных условиях. Таблица 6.1. Значения скоростей резания при обработке материалов группы Р

Значение поправочного коэффициента Таблица 6.3. Значение поправочного коэффициента, зависящего от реальной твердости обрабатываемого материала.

О правильности выбора марки твердого сплава и режимов резания можно судить по износу контактных поверхностей СМП и повреждениям режущих кромок, характерные виды которых приведены на рис. 6.1.

В таблице 6.4. приведены рекомендации, позволяющие управлять изнашиванием контактных поверхностей в процессе резания. Таблица 6.4. Рекомендации по управлению износом СМП при точении

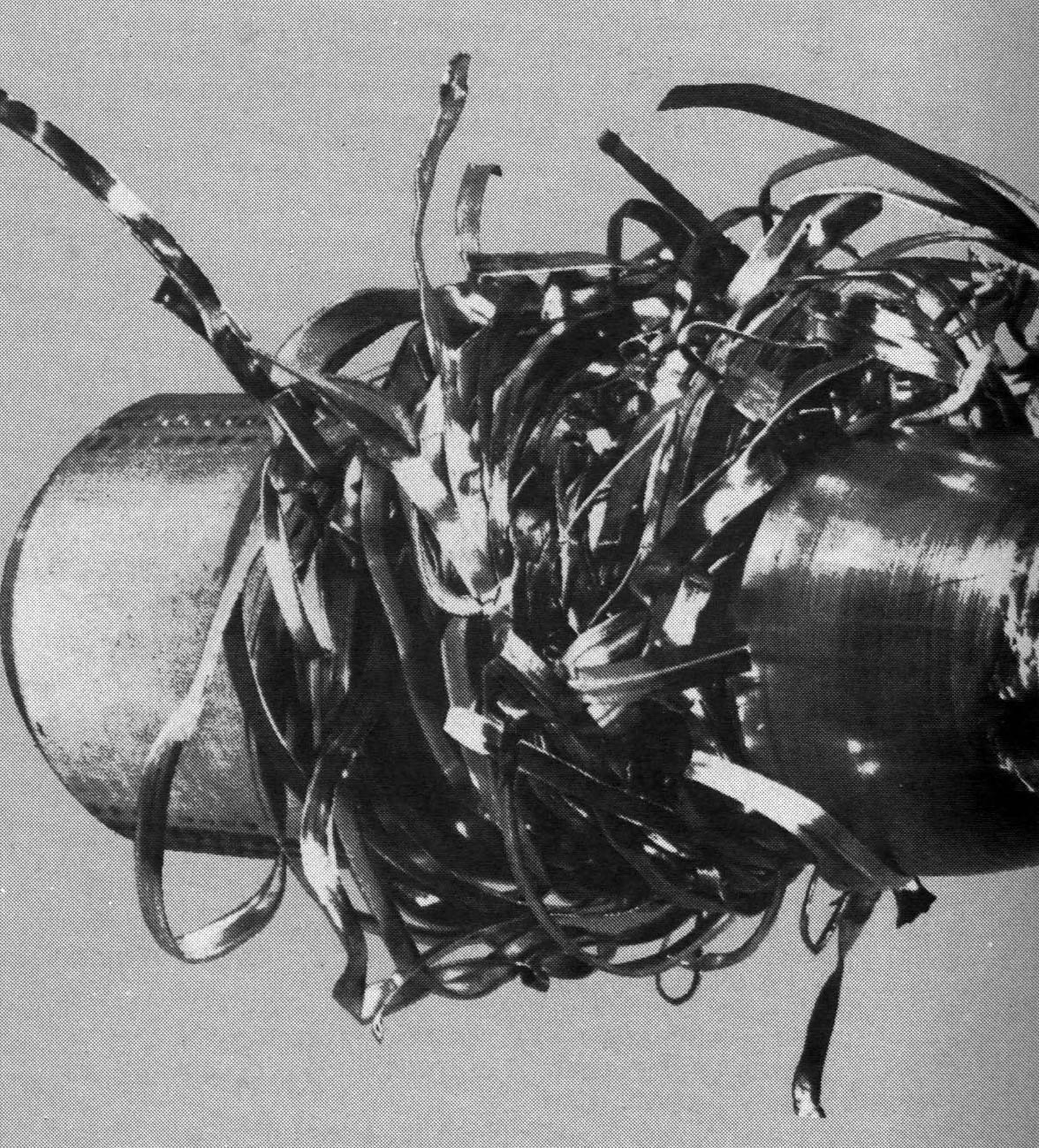

7. Дробление стружки при точении Дробление стружки на токарных операциях является одной из сложных проблем в современной металлообрабатывающей промышленности. Особенно актуально она стоит в условиях автоматизированного производства, эффективность которого резко снижается при вынужденных простоях, связанных с удалением путаной стружки (см. рис.7.1).

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||