Методичка. Методичка Контроль качества (2010). Методические указания к лабораторным работам по дисциплине Контроль качества сварки Составители Добрынин В. П

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

|

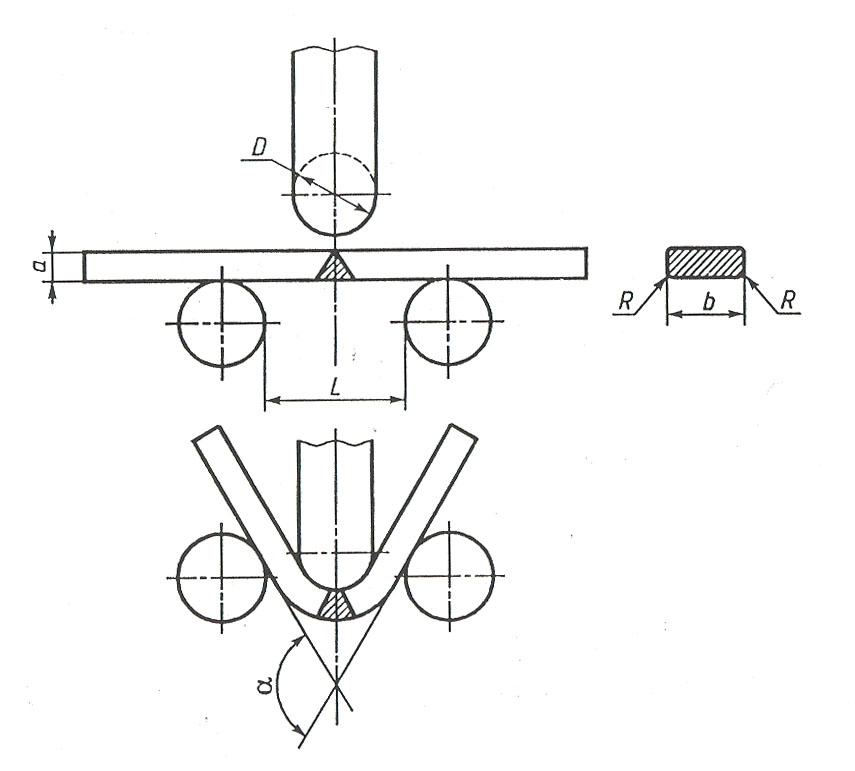

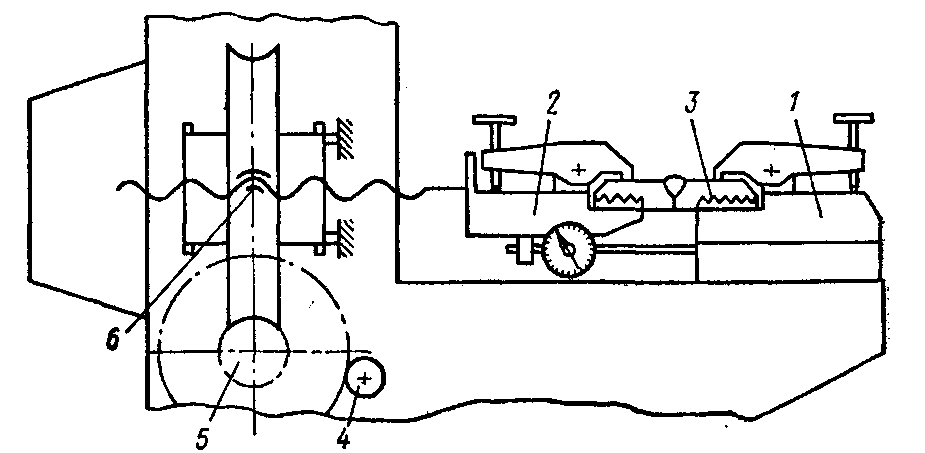

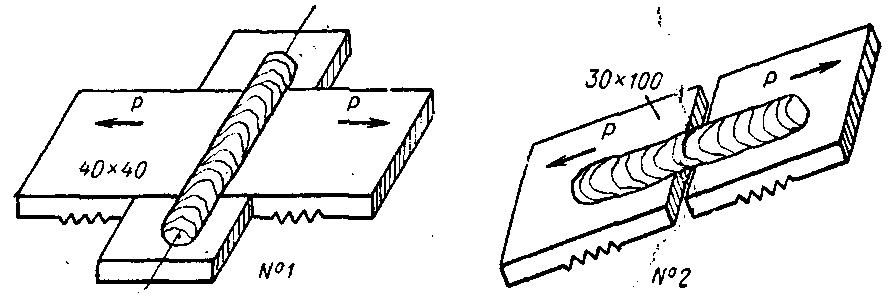

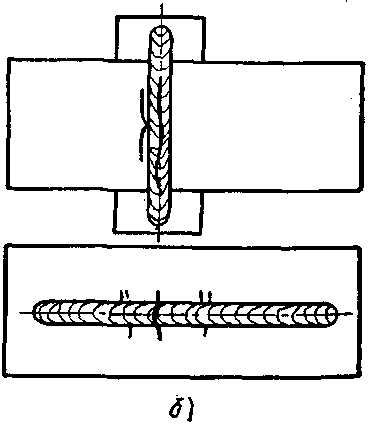

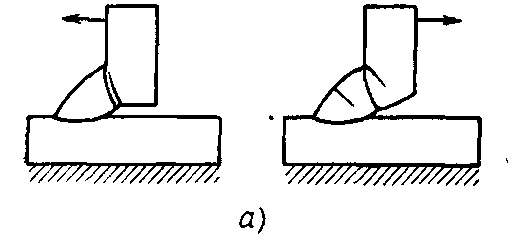

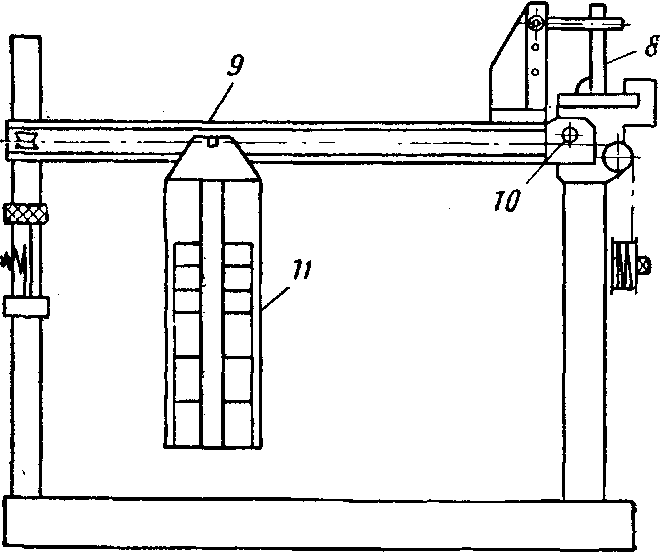

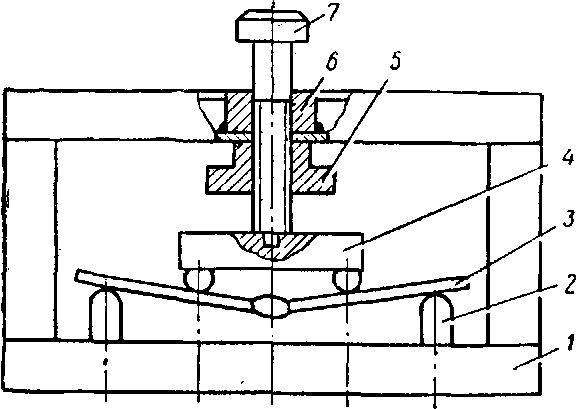

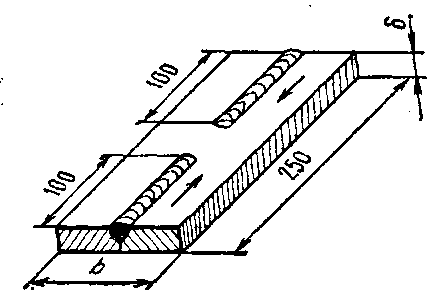

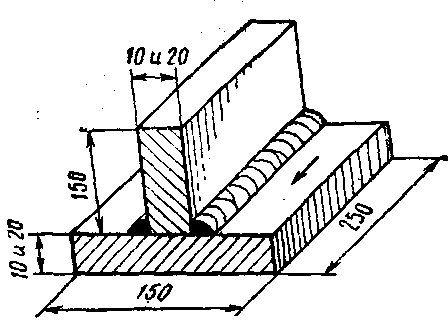

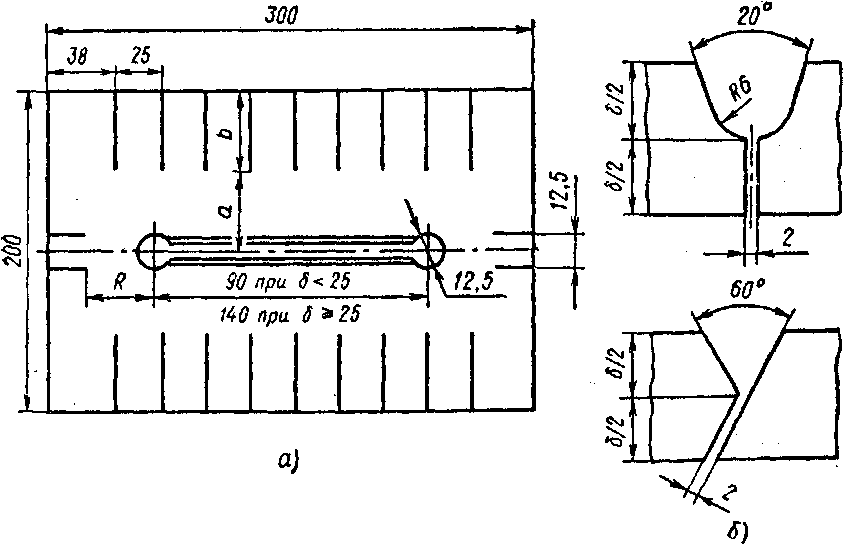

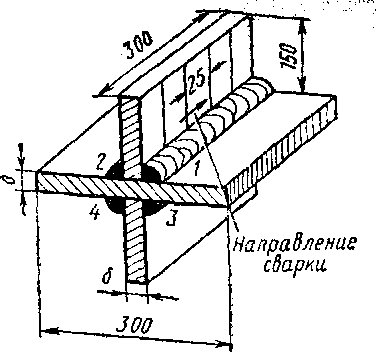

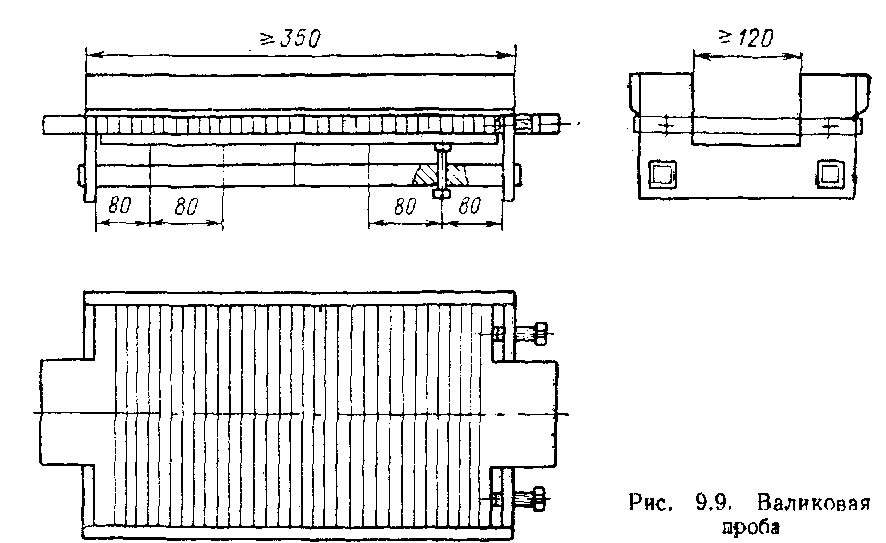

Испытание считается недействительным: при разрыве образца по разметочным кернам (рискам), если при этом какая–либо механическая характеристика по своей величине не отвечает установленным требованиям; при разрыве образца в захватах испытательной машины или за пределами расчетной длины (если необходимо определить относительное удлинение); при разрыве образца по дефектам производства; при обнаружении двух и более шеек или двух (или более) мест разрыва; при обнаружении ошибок в проведении испытаний. В указанных случаях испытание на растяжение должно быть повторено на образцах, изготовленных из той же партии или изделия. 4.4. ИСПЫТАНИЕ НА ИЗГИБ Испытание на изгиб служит для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла при изгибе. Предельная пластичность характеризуется углом изгиба до образования первой трещины. При испытании на изгиб предусмотрены следующие обозначения: толщина образца – а в мм; ширина образца – b в мм; длина образца – L в мм; диаметр опор – D в мм; угол изгиба – α в град; толщина оправки – d в мм; расстояние между опорами – l в мм; радиус закругления оправки – r в мм; угол между наклонными плоскостями приспособления V-образной формы – β в град. Подготовка к испытаниям. При вырезке заготовок для образцов должны быть обеспечены припуски, предохраняющие металл образца от влияния нагрева и наклепа. При изготовлении плоского образца на его гранях после механической обработки не должно быть поперечных рисок от режущего инструмента. Острые кромки образца должны быть притуплены. Радиус закругления не должен превышать 0,2 от толщины материала и должен быть не более 3 мм. Механическую обработку кромок производят вдоль образца. Допускается проведение испытания на образцах с непритупленными кромками, если при испытании таких образцов получают удовлетворительные результаты. На средней трети длины образца не допускаются дефекты сварки, металлургического производства и механические повреждения. Проведение испытаний. Образец с постоянной площадью поперечного сечения подвергают изгибу сосредоточенной нагрузкой в середине пролета между опорами (рис. 4.10).  Испытание на изгиб может проводиться: до заданного угла изгиба; до появления первой трещины в растянутой зоне образца с фиксацией угла изгиба; до параллельности сторон; до соприкосновения сторон. Вид изгиба оговаривается в стандартах или технических условиях на изделие. Испытания на изгиб производятся при плавном увеличении нагрузки на образец. При испытании до появления первой трещины с фиксацией угла изгиба скорость испытания не должна превышать 15 мм/мин. П  ри испытании на изгиб, образец подвергают деформированию, а силоизмеритель испытательной машины регистрирует силу сопротивления образца. Результаты испытания графически представлены в виде диаграммы изгиба (рис. 4.11). По оси абсцисс отложена деформация, а именно прогиб образца, а по оси ординат – сила сопротивления образца деформации, т.е. нагрузка на образец. ри испытании на изгиб, образец подвергают деформированию, а силоизмеритель испытательной машины регистрирует силу сопротивления образца. Результаты испытания графически представлены в виде диаграммы изгиба (рис. 4.11). По оси абсцисс отложена деформация, а именно прогиб образца, а по оси ординат – сила сопротивления образца деформации, т.е. нагрузка на образец.На диаграмме изгиба имеется начальный, прямолинейный участок (0-А), характеризующий работу металла в упругой стадии. Затем следует отклонение от линейного закона, свидетельствующее о появлении и развитии в металле пластической деформации (А-В). Отклонение от пропорциональности между Р и f наступает в точке А (рис. 4.11). Если продолжить изгиб дальше до состояния, характеризующегося точкой В, а затем разгрузить образец, то появится остаточный прогиб fост. Нагружая образец снова, обнаруживаем, что пропорциональность между Р и f сохраняется теперь до точки В. Пока остаточный прогиб невелик, его можно не учитывать и принимать, что материал образца обладает упругостью до тех пор, пока не перешли на диаграмме за точку В. Нагрузка, соответствующая этой точке, называется нагрузкой при пределе упругости и обозначается Ру. При продолжении испытания на изгиб до точки С и последующем разгружении образец получит остаточный прогиб fT. Нагрузку, соответствующую точке С, называют нагрузкой при пределе текучести. Для определения предельных усилий при испытании на изгиб приняты остаточные деформации для предела упругости условно 0,05 % от начального состояния образца, а для предела текучести – 0,2 %. Испытания на изгиб до заданного угла могут быть проведены следующим способом. Образец, лежащий на двух горизонтальных параллельных опорах, при помощи оправки изгибают до заданного угла α между одной стороной образца и продолжением другой (рис. 4.12). При установке на опоры продольная ось образца должна быть перпендикулярна оси изгиба. Угол изгиба измеряют без снятия нагрузки.  L £ D + 3а Рис. 4.12. Схема проведения испытания на изгиб до заданного угла. Ширина оправки и опор должна быть больше ширины образца. Толщину оправки устанавливают в соответствии с указаниями стандартов и технических условий на продукцию. При отсутствии таких указаний толщину оправки принимают равной двум толщинам (диаметрам) испытуемого образца. Радиус закругления части оправки должен быть равен половине ее толщины. Радиус закругления опор должен быть не менее толщины образца. Расстояние между опорами, если оно не оговорено в стандартах или технических условиях на продукцию, принимают равным d+2,5а с округлением до 1 мм в большую сторону. 4.5. Методы технологических испытаний Технологические методы испытаний используются для определения возможности применения металлов и сплавов в сварных конструкциях при определенном способе их производства. При этом, в отличие от методов механических испытаний, определяются не отдельные значения свойств с высокой точностью измерений, а пригодность материала или конструкций для конкретных производственных задач, исходя из условий их изготовления и эксплуатации. Ниже изложены наиболее важные стандартизованные методы технологических испытаний. 4.5.1. Испытания на сопротивляемость образованию холодных трещин при сварке плавлением Испытания проводятся в соответствии с ГОСТ 26388-84. Данный стандарт устанавливает методы испытаний на сопротивляемость основного металла из углеродистых и легированных сталей в зоне термического влияния и металла шва образованию холодных трещин при однопроходной сварке (в том числе при сварке коренного валика многопроходных швов). Методы основаны на доведении металла зоны термического влияния или шва сварных образцов до образования холодных трещин под действием растягивающих напряжений от внешней постоянной нагрузки или под действием остаточных сварочных напряжений. Машинный метод применяют при разногласиях в оценке качества сварных соединений. Методы испытаний, предусмотренные в указанном выше стандарте, применяют при проведении исследовательских испытаний по оценке свариваемости металлов. Стандарт определяет типы образцов (приводятся чертежи образцов) для испытаний стыковых и угловых сварных соединений для стали толщиной от 1 до 20 мм. Стандарт рекомендует различные методики проведения испытаний, устанавливает показатели сопротивляемости металла сварных соединений и зоны термического влияния и металла шва образованию холодных трещин и способы обработки результатов. 4.5.2. Испытания на сопротивляемость образованию горячих трещин при сварке плавлением Испытания проводятся в соответствии с ГОСТ 26389-84. Данный стандарт устанавливает методы испытаний на сопротивляемость образованию горячих трещин (ГТ) металла швов и зоны сплавления сварных соединений конструкционных сплавов толщиной 1,5 мм и более при всех способах сварки плавлением. Машинные методы применяют при испытаниях образцов на сопротивляемость металла шва и зоны его сплавления с ОМ против образования трещин отдельных видов для выбора оптимального химического состава шва и режима сварки. При машинных испытаниях испытуемый металл шва и зоны сплавления в процессе сварки деформируют приложением внешней нагрузки для определения сравнительно-количественных показателей: критического темпа (м/С, %/С) и критической скорости растяжения (м/с), при которых образуются горячие трещины. Чем выше данные показатели, тем соответственно выше стойкость металла сварных швов против образования ГТ. Технологические методы предусматривают изготовление типовых сварных узлов определенных конструкций и технологию сварки, которые обусловливают повышенные значения темпа высокотемпературных деформаций, приводящих к образованию горячих трещин. При этом определяются: - критическая скорость сварки, при которой начинают образовываться трещины, м/ч; - коэффициенты ширины образца, как отношение ее к длине сварного шва, %; - периодичность трещин, %; - площадь трещин, как отношение их суммарной площади к площади сварного шва вдоль его оси, %; - длину трещин, как отношение их суммарной длины к длине сварного шва на образце, %. По совокупности данных показателей оценивается сварных швов против образования ГТ. В стандарте описывается изготовление различными способами сварки 12 типов образцов. Стандарт определяет требования к аппаратуре для испытаний, порядок проведения испытаний, обработки результатов. 4.6. ОЦЕНКА СВАРИВАЕМОСТИ МЕТАЛЛОВ 4.6.1. Понятие свариваемости Под свариваемостью понимают способность однородных или разнородных металлов и сплавов образовывать работоспособные сварные соединения с применением различных способов сварки и сварочных материалов. Свариваемость оценивают степенью соответствия свойств сварного соединения одноименным свойствам основного металла и вероятностью образования в металле соединения пор, включений, трещин и прочих дефектов. Хорошо свариваемые металлы претерпевают воздействие термического цикла сварки без. заметного ухудшения свойств сварного соединения и образования указанных выше дефектов. Трудно и ограниченно свариваемые металлы для этого требуют применения специально выбранных способов и режимов сварки, а также различных технологических мероприятий, таких как подогрев, немедленный отпуск после сварки и др. Существуют металлы, особенно разнородные их сочетания, которые не образуют работоспособных соединений никакими способами сварки даже с применением технологических мероприятий. Такие металлы относят к категории несвариваемых. Количественной оценкой свариваемости служат числовые показатели некоторой совокупности свойств сварного соединения, взятые' в сравнении с подобными свойствами основного металла. В эту, совокупность включают свойства, которые обеспечивают сварным конструкциям определенного типа технологическую прочность цри изготовлении выбранным способом и технологией сварки и эксплуа- тационную надежность в условиях заданных режима нагружения, окружающей среды и температуры. Для определения показателей свариваемости применяют испытания с помощью специальных проб и методов. При этом возможно получение показателей свариваемости для заданных условий или определение диапазона условий, при которых эти показатели имеют максимальные значения. 4.6.2. Показатели технологической прочности Под технологической прочностью понимают способность металлов сохранять свою сплошность без разрушения в процессе технологической обработки с помощью сварки. Технологическую прочность металлов при сварке можно оценивать показателями сопротивляемости и стойкости против образования трещин. Сопротивляемость образованию трещин определяют машинными испытаниями сварных образцов; в условиях приложения внешних нагрузок. Она характеризует технологические свойства металла в различных зонах сварного соединения. Стойкость против образования трещин, определяемая с помощью технологических проб, - это комплексная характеристика, зависящая от технологических свойств металла и величины сварочных деформаций и напряжений в сварном образце пробы. Показатели технологической прочности применяют для сравнительной оценки металлов. Вероятность образования трещин при сварке конструкций можно определить только после корреляции результатов испытаний на технологическую прочность и поведением: металлов в производственных условиях и установления допустимых значений показателей.  Ряс. 4.13. Схема машины ЛТП1-6 для испытаний на горячие трещины при сварке: 1, 2 - неподвижный и подвижный захваты; 3 - свариваемый образец; 4-6 - механический привод. Методы машинных испытаний. Испытания на образование горячих трещин по методу ЛТП-1 заключаются в деформировании растяжением образцов в процессе их сварки и затвердевания металла шва с помощью испытательной машины (рис. 4.13). Испытанию подвергается серия сварных образцов (рис. 4.14) при последовательном увеличении от образца к образцу скорости деформации. Минимальная скорость деформации, при которой образуются трещины в шве или околошовной зоне, служит количественным показателем сопротивляемости металлов их образованию. На образование горячих трещин испытывают все без исключения металлы и сплавы.  Рис. 4.14. Схема образцов для испытаний на горячие трещины: 1 - вдоль шва;2- поперёк шва Испытание на образование холодных трещин по методу ЛТП-2 заключается в нагружении серии образцов непосредственно после сварки внешними различными по величине длительно действующими постоянными нагрузками. Для испытания образцов (рис. 4.15) применяют испытательные машины и установки (рис. 4.16), в которых для создания постоянного усилия используют грузы, упругие элементы и другие устройства. Минимальное растягивающее напряжение от внешней нагрузки, при котором происходит образование трещин в околошовной зоне или сварном шве после испытания в течение установленного периода времени (для стали – 20 ч), служит количественным показателем сопротивляемости материала их образованию. На образование холодных трещин испытывают металлы, претерпевающие при сварке фазовые превращения в твердом состоянии. К таким материалам относятся перлитные, мартенситные, высокохромистые ферритные стали, ряд титановых, алюминиевых и некоторых других сплавов.   Рис. 4.15. Схема образцов для испытаний на холодные трещины: а - тавровые, б - стыковые.   Рис. 4.16. Установка для испытаний на холодные трещины а - ЛТП2-3 для тавровых образцов; б - ЛТП2-6 для стыковых образцов; 1 - жесткая скоба;2 - опоры; 3 - сварной образец;4 -. пуансон;5 - фиксирующая прогнб образца гайка; 6 – направляющая втулка; 7 - шток; 8 сварной образец;9-рычаг. Технологические пробы. Пробы на образование горячихтрещин представляют собой испытание путём сварки образцов, конструкция которых обеспечивает интенсивное развитие сварочных деформаций при температурах затвердевания шва. Проба с набором образцов (проба ЛТП) согласно РС СЭВ 3641-72 предусматривает сварку образцов различной ширины (рис. 4.17), которая принимает значения 4, 6, 8, 12, 16 и 20δ - толщин испытываемого металла. Сварку начинают с образцов минимальной ширины и продолжают на образцах возрастающей ширины до тех пор пока трещины в сварном шве перестанут образовываться. Необходимое условие работы пробы - полное проплавление перемычки в корне разделки. В этом случае половинки образца пробы вследствие неравномерного распределения температур при нагреве к сравнительно небольшой жесткости интенсивно деформируются, раскрывая кромки сварного шва и вызывая образование трешин  Рис. 4.17.Пробас набором образцов разной шириныb  Рис. 4.18. Тавровая проба За количественный показатель стойкости против образования трещин принимают минимальную ширину образца, в котором уже не образуется трещин. Наличие трещин определяют визуально на поверхности шва и по его излому, где за горячую трещину принимают окисленные участки, имеющие междендритный характер разрушения. Тавровая проба согласно РС СЭВ 3641-72 проводится путем сварки таврового образца (рис. 4.18), стенку которого прикрепляют к полке только одной прихваткой в начале шва. Это позволяет стенке во время сварки легко поворачиваться (особенно при наложении первого шва), что вызывает деформацию и, как следствие этого, образование трещины в корне шва. После наложения двух швов по обе стороны стенки и их визуального осмотра полку с обратной стороны вдоль продольной оси между швами разрезают механическим способом. Разрезанные части полки отгибают для установления наличия трещин в изломе шва. Испытание тавровой пробы дает качественную оценку металлов: яри отсутствии трещин их считают стойкими против образования трещин, при наличии трещин - склонными к их образованию. Пробы на образование холодных трещин предусматривают сварку образцов, конструкция которых обеспечивает высокий уровень остаточных сварных напряжений.  Рис. 4.19. Лихайская проба; а — образец; 6 разделка кромок Лихайская проба состоит в сварке плоского образца» имеющего в центре разделку в виде щели (рис. 4.19). Необходимое условие испытания - сварка с непроваром корня шва. Высокий уровень напряжений обеспечивается жестким закреплением шва и концентратором напряжений в его корне. Трещины при испытании возникают в корне соединения либо в металле шва, либо в околошовной зоне в зависимости от формы разделки прямой или косой соответственно (рис. 4.19, б). Уровень напряжений регулируется за счет различной длины прорезей на краях пластины. Косая разделка применена впервые в японской пробе «Тэккен».  За количественный показатель стойкости против образования трещин принимают глубину прорезей Ь, при которых еще не образуется трещина. Крестовая проба согласно РС СЭВ 4102-73 заключается в сварке двойного таврового образца (рис. 4.20) четырьмя последовательными угловыми швами. Рис. 4.20. Крестовая проба (/- 4 - порядок сварки швов) Каждый следующий шов укладывают после полного охлаждения предыдущего. По мере сварки каждого шва возрастает жесткость их закрепления, ускоряется отток теплоты и повышается общее насыщение сварного соединения водородом. Наиболее вероятно образование трещин в третьем шве и его зоне термического влияния. Через четверо суток после сварки из центральной части образца вырезают три поперечных темплета шириной по 25 мм, из которых изготовляют металлографические шлифы. Шлифы исследуют при 10-кратном увеличении на наличие трещин. При испытании крестовой пробы получают качественную оценку металлов, относя их к стойким или склонным к образованию трещин в зависимости от отсутствия или наличия трещин на шлифах. Иногда усложняют испытание, изменяя исходную температуру образца путем охлаждения углекислотой или подогревом. В этом случае за количественный показатель стойкости против трещин принимают начальную температуру образца, при которой уже трещины не образуются. 4.6.3. Валиковая проба Валиковую пробу согласно ГОСТ 13585-68 применяют для оценки изменений механических свойств основного металла в околошовной зоне, вызванных термическим циклом дуговой сварки. Сущность пробы заключается в наплавке валиков на составные пластины исследуемой стали (рис. 4.21) при различной погонной энергии (q/v), обусловливающей различйую скорость охлаждения, и последующем определении ударной вязкости, угла изгиба, твердости, микроструктуры и других показателей околошовной зоны (см. 4.14).  После охлаждения образца снимают усиление шва до поверхности пластины методом, исключающим её нагрев. Из брусков, составляющих нластияу, изготовляют образцы для механических испытаний и шлифов. По результатам испытаний в соответствии с требованиями к механическим свойствам и микроструктуре околошовной зоны сварных соединений из исследованной стали устанавливают интервал допустимых скоростей охлаждения, по которым расчетным путем с учетом типа соединения и толщины стали определяют режим сварки. |