Методичка. Методичка Контроль качества (2010). Методические указания к лабораторным работам по дисциплине Контроль качества сварки Составители Добрынин В. П

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

|

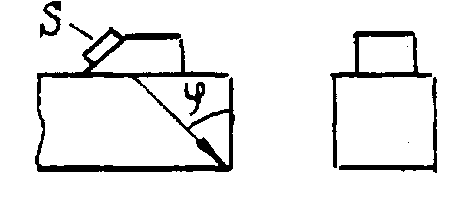

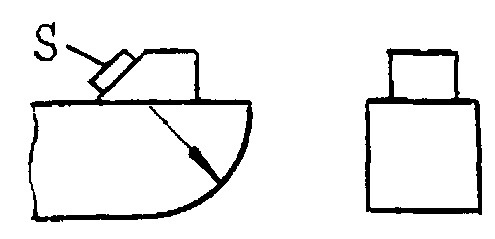

3.5.2. ПРЕОБРАЗОВАТЕЛИ Для возбуждения и приёма ультразвуковых колебаний используют ультразвуковые пьезоэлектрические преобразователи (ПЭП). Их классифицируют по способу создания акустического контакта с изделием; способу включения пьезоэлементов в электрическую схему дефектоскопа и расположению электрода относительно пьезоэлемента; по ориентации акустической оси относительно поверхности изделия; характеристикам направленности акустического поля; ширине полосы рабочих частот, числу пьезоэлементов, динамике сканирования в плоскости падения. Преобразователь является сложным электроакустическим прибором, состоящим из следующих основных элементов: собственно преобразователя упругих колебаний в электромагнитные и наоборот, протектора (защитного донышка) или акустической задержки (призмы), демпфера, корпуса, токоподвода (рис. 3.18). В качестве приемно-излучающего элемента в подавляющем большинстве случаев используют пластины из керамики (цирконата титаната свинца или титаната бария), обладающей пьезоэффектом, или, реже, пьезокварца Х- и У-среза с металлизированными поверхностями — электродами. Толщину dпьезоэлектрической пластины выбирают из условия, чтобы её собственная частота соответствовала частоте возбужденных или принимаемых УЗ-колебаний, т. е. d=λП/2=cП/2f0, где λПи cП— соответственно длина волны и скорости звука в материале пьезопластины.  а б в а б в Рис. 3.17. Конструкция основных типов УЗ-преобразователей: а) прямой, б) наклонный, в) раздельно-совмещенный; 1 – пьезоэлемент. Для защиты пьезопластины в прямых ПЭП от повреждения к ней с рабочей стороны приклеивают (припаивают) металлическое или керамическое донышко – протектор. В раздельно-совмещенных и наклонных ПЭП пьезопластина приклеивается к акустической задержке — призме, изготовляемой обычно из оргстекла. В последнее время все шире применяют технологию изготовления призм методом отливки из эпоксидного компаунда. Допустимая температура пьезоэлемента на 20—50° ниже температуры аллотропического превращения для кварца, точек Кюри для пьезокерамик, температуры размягчения для ПВДФ. Таблица 3.2. Технические характеристики пьезоматериалов

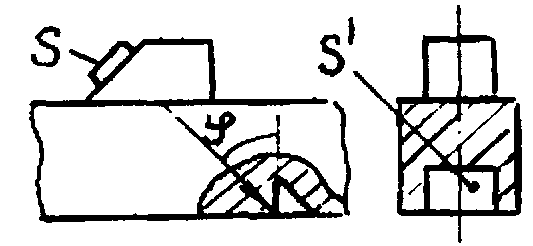

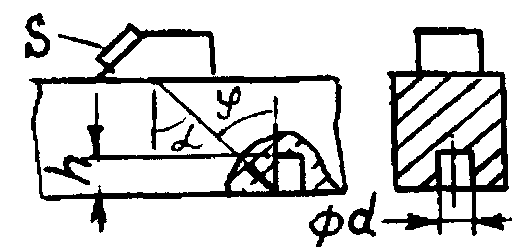

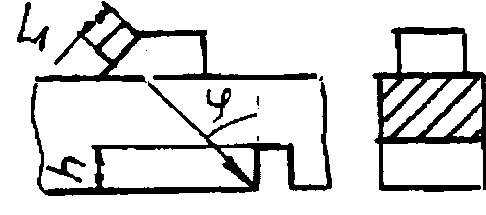

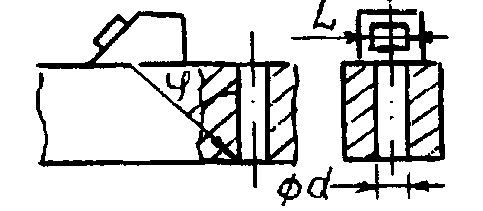

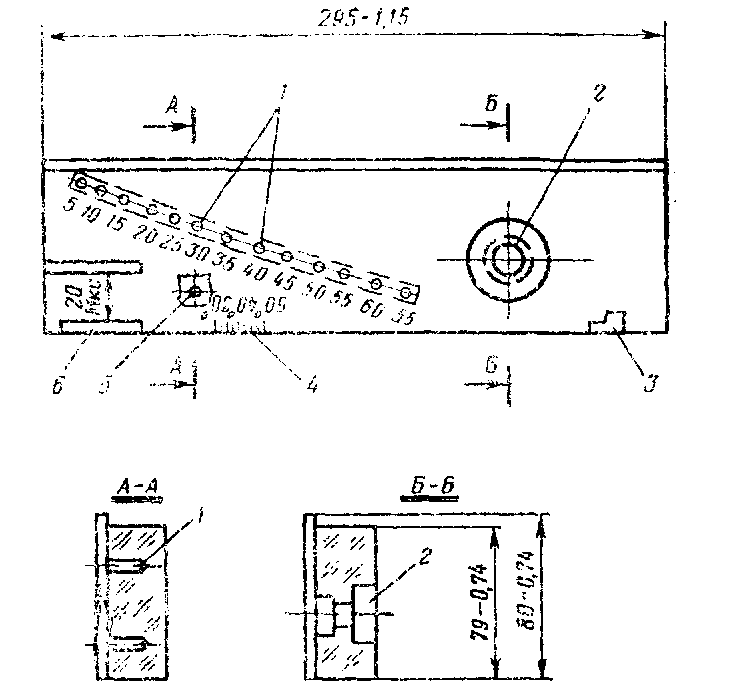

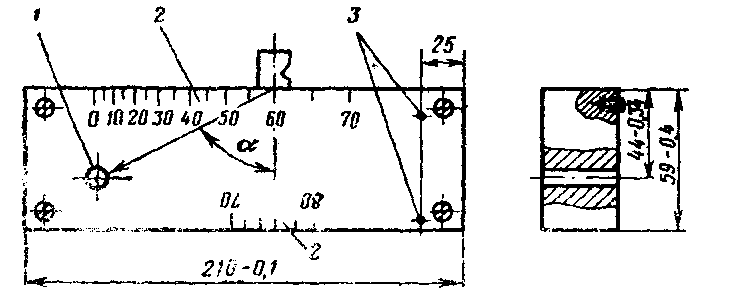

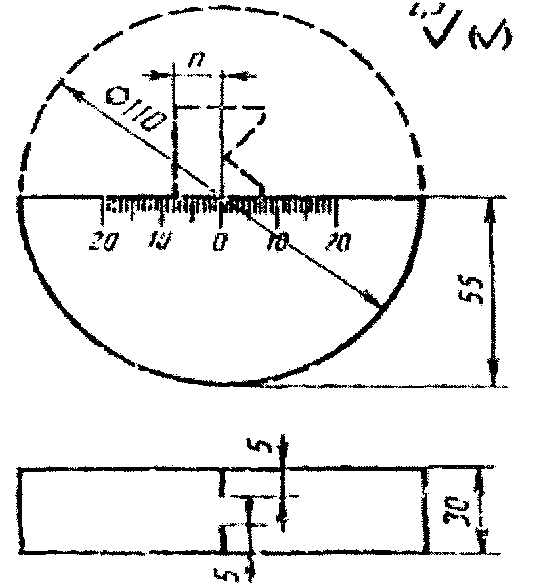

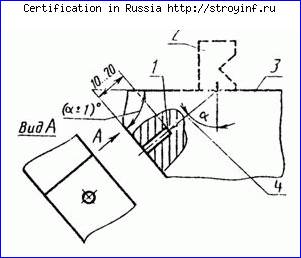

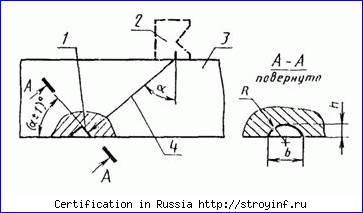

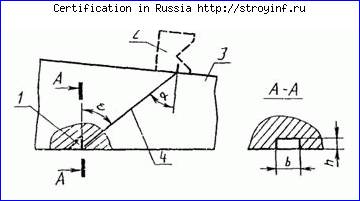

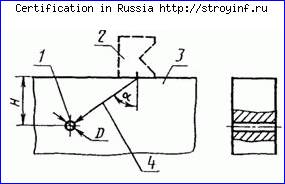

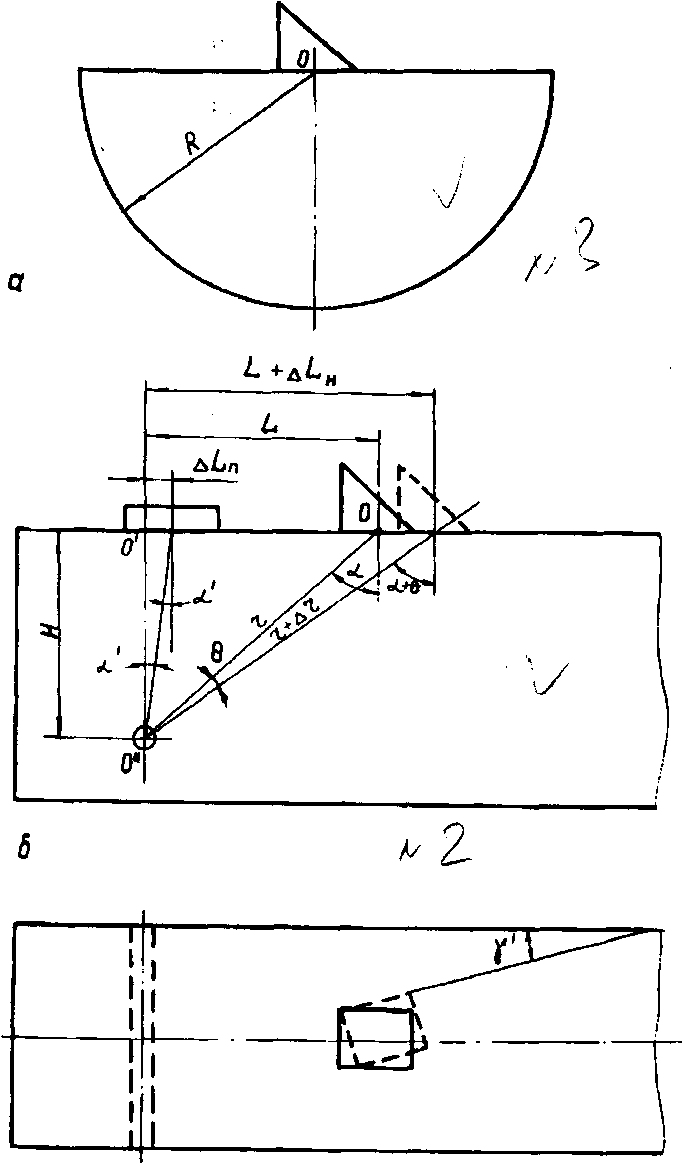

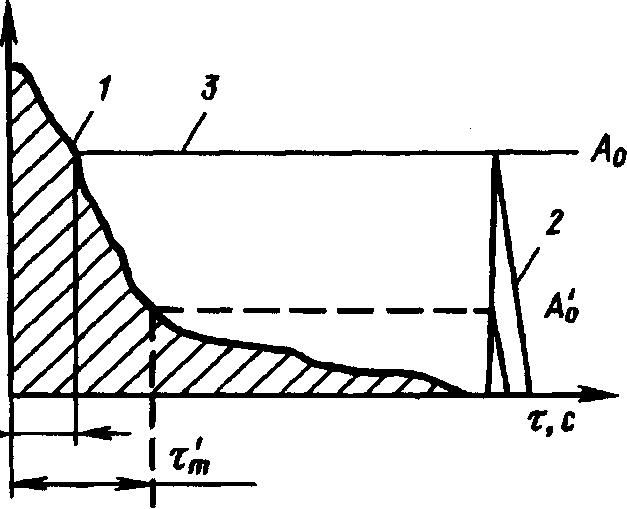

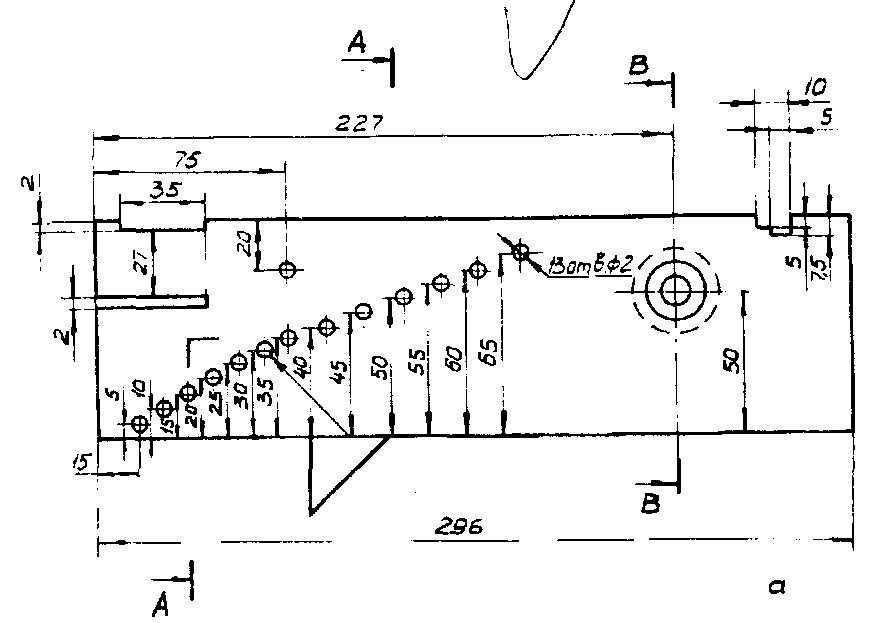

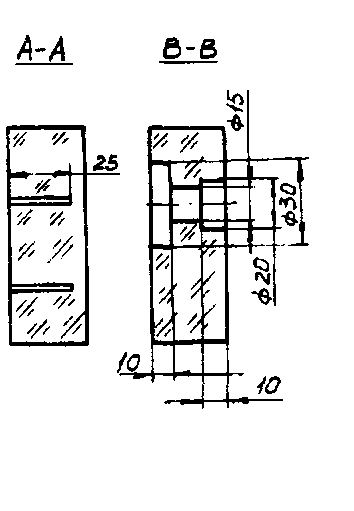

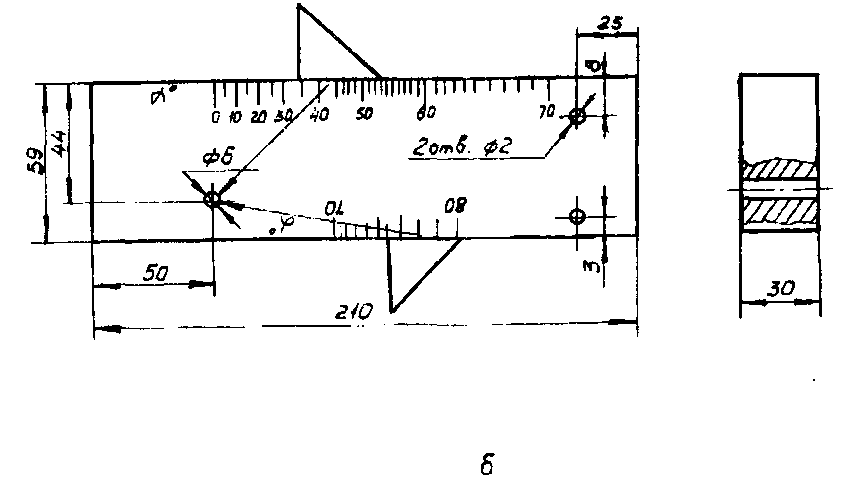

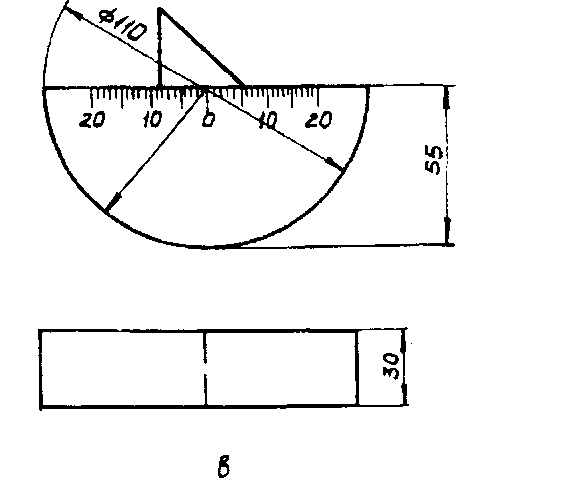

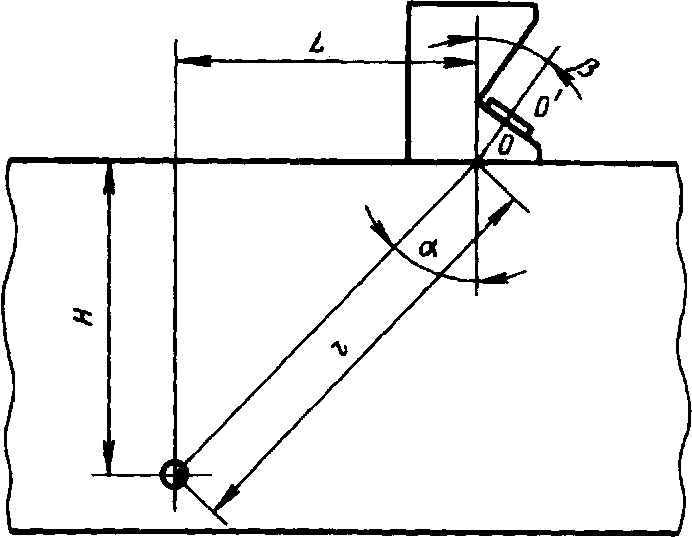

Допустимая температура пьезоэлемента на 20—50° ниже температуры аллотропического превращения для кварца, точек Кюри для пьезокерамик, температуры размягчения для ПВДФ. Максимальное допустимое электрическое напряжение зависит от электрической прочности пьезоматериала, определяемой напряженностью максимального электрического поля Em=Um/h1 (3.10) Для ЦТС-19 Еm=3000 В/мм. Однако уже при 0,3Еm наблюдается непропорционально замедленный рост амплитуды акустического сигнала с ростом напряжения. Из пьезоматериалов наибольшее применение получила пьезокерамика цирконат-титанат свинца (ЦТС). Кварц применяют, если необходимо обеспечить высокостабильные изменения. Метаниобат свинца имеет низкую механическую добротность и его можно применять без демпфера. Кроме того, у него очень малы радиальные колебания, являющиеся источником помех. Ниобат лития имеет высокую температуру точки Кюри (1160 °С). Поливинидденфгорид (ПВДФ) - это эластичная полимерная пленка. Ей можно придавать практически любую форму. У нее небольшое удельное волновое сопротивление, что облегчает согласование с иммерсионной жидкостью. Радиальные колебания близки к нулю, механическая добротность очень низкая. Существуют пленки на очень высокие частоты (до 100 МГц). С нерабочей стороны пьезопластины приклеивают демпфер из материала с большим акустическим сопротивлением и коэффициентом затухания (например, взвесь ферровольфрама или сурика в эпоксидной смоле). Демпфер способствует гашению свободных колебаний пьезопластины и уменьшению длительности зондирующего импульса. В наклонных и раздельно-совмещенных преобразователях демпфер обычно выполняется из пробки или асбеста и служит только для звукоизоляции от других деталей преобразователя. Призма в наклонном ПЭП создает наклонное падение продольных волн на границу раздела с изделием. На этой границе происходит трансформация волн, в результате чего в изделие вводится требуемый тип волны, определяемый углом падения и соотношения скоростей звука в призме и изделии. В раздельно-совмещенных прямых ПЭП призмы выбираются с углом 5 – 10° и служат акустическими задержками, что позволяет минимизировать мертвую зону. Для объективного контроля качества необходимо, чтобы средствами неразрушающего контроля обеспечивались единство и воспроизводимость его результатов. Поэтому основные характеристики преобразователя нормируются. Коэффициент преобразования определяется соотношением между взаимосвязанными акустическими и электрическими величинами. В связи с многообразием задач контроля в практике используются преобразователи, формирующие поле заданной конфигурации: веерные и широкозахватные — формирующие широкий пучок лучей, фокусирующие. Выбор ПЭП определяется конструкцией сварного соединения, наиболее вероятным местоположением и ориентацией дефекта, наличием ложных сигналов и т. п. Поэтому промышленностью выпускаются различные типы ПЭП. Расчет оптимальных параметров ПЭП должен производиться из условий достижения максимальной чувствительности дефектоскопа, наличия монотонной крутовозрастающей зависимости амплитуды эхо-сигнала от площади дефекта, высокой направленности, обеспечивающей возможность разрешения двух близко залегающих отражателей, и уменьшения уровня помех, минимальных размеров «мертвой зоны» и уровня реверберационных шумов в призме, стабильности акустического контакта. При разработке наклонных ПЭП размеры, форму и материал призмы надо выбирать таким образом, чтобы они имели наилучшую реверберационно-шумовую характеристику (РШХ) и по возможности удовлетворяли следующим основным требованиям: обеспечивали эффективное затухание колебаний, переотраженных от границы раздела призма — изделие внутрь призмы, и незначительно ослабляли пучок при прямом прохождении. Кроме того, материал призмы должен обладать хорошей износостойкостью и смачиваемостью, значительным пределом термостабильности. Наибольшее распространение для изготовления призм нашли материалы на основе акрильных смол (оргстекло, полистирол и т. п.). Однако в последнее время все более широкое распространение находит технология отливки призм из эпоксидных компаундов. Для улучшения РШХ призму делают ребристой или придают ей сложную форму, предусматривают специальные ловушки, изготовленные из материала с большим затуханием, но имеющим тот же импеданс, что и материал призмы. Важным источником реверберационных шумов являются колебания, отраженные от рабочей поверхности. Для избежания этого оптимизируют высоту размещения пьезоэлемента в призме и величину стрелы. При выборе размеров пьезоэлемента надо руководствоваться следующими соображениями. Увеличение поперечных размеров сужает характеристику направленности и повышает чувствительность в дальней зоне, однако увеличивает протяженность ближней зоны, характеризующейся неравномерной чувствительностью по глубине и сечению пучка и, следовательно, пониженной вероятностью обнаружения дефектов. Кроме того, увеличение размеров пьезоэлемента влечет за собой увеличение стрелы ПЭП и площади контактной поверхности, что снижает достоверность и воспроизводимость результатов контроля. В то же время пьезоэлемент малых размеров не обеспечивает необходимой мощности излучения, имеет недостаточную разрешающую способность и точность определения координат дефектов из-за широкой диаграммы направленности. При выборе размеров пьезоэлемента наряду с изложенными соображениями необходимо учитывать, что при работе в ближней зоне снижается вероятность обнаружения дефектов и поэтому надо стремиться к тому, чтобы пьезоэлемент и дефект находились в их дальних зонах. Рабочая частота ПЭП определяется толщиной соединения и коэффициентом затухания в материале. Стали строительных конструкций обладают незначительным уровнем структурных помех, а коэффициент затухания у них невелик и лежит в пределах 0,01-0,075 см-1. Практически установлено, что для соединений толщиной 4-15 мм оптимальный диапазон рабочих частот составляет 4 - 5 МГц, для соединений толщиной 15 - 40 мм - 2,5 МГц, для соединений толщиной 40-100 мм - 1,5-2 МГц. Эти значения в каждом конкретном случае могут уточняться в зависимости от состояния поверхности изделия, требуемого уровня чувствительности и т.п. Для обеспечения воспроизводимых результатов контроля, выполненного разной аппаратурой, необходимо, чтобы отклонение рабочей частоты от номинального значения не превышало 10 – 15 %. 3.6. ВИДЫ ЧУВСТВИТЕЛЬНОСТИ при УЗК Чувствительность контроля является важнейшим параметром, определяющим его достоверность и воспроизводимость. Различают несколько видов чувствительности: реальную, абсолютную, предельную, браковочную, поисковую и условную. Реальная чувствительность определяется минимальными размерами реальных дефектов, которые могут быть обнаружены в сварных соединениях данного вида при выбранной настройке дефектоскопа. В силу различных отражающих свойств реальная чувствительность к трещинам будет отличаться от реальной чувствительности к включениям и т.д. Численное выражение реальной чувствительности устанавливается на основании статистического анализа дефектов сварных соединений, проконтролированных ультразвуком и подвергшихся металлографическим испытаниям. Абсолютная чувствительность характеризует максимально достижимую чувствительность электроакустического и электрического трактов дефектоскопа к акустическим сигналам и зависит от коэффициента усиления усилителя, мощности зондирующего импульса и двойного коэффициента преобразования пьезоэлемента. Она определяется отношением минимального акустического сигнала Pmin, который регистрируется дефектоскопом, к амплитуде акустического зондирующего импульса Ро (Pmin/P0) и выражается в отрицательных децибелах. Практически абсолютная чувствительность определяется на образце с искусственным отражателем. Значения абсолютной чувствительности у современных дефектоскопов составляют 90...110 дБ. Эта характеристика необходима для оценки потенциальных возможностей дефектоскопа с данным преобразователем, метрологического сравнения дефектоскопов различного типа между собой и т.д. Предельная чувствительность определяется наименьшей эквивалентной площадью дефекта, расположенного на данной глубине в испытательном образце данного вида и уверенно выявляемого при заданной настройке регуляторов дефектоскопа. Часто этот уровень чувствительности называют контрольной чувствительностью, а плоскодонное отверстие, по которому настраивается этот уровень, - контрольным отражателем. Предельная чувствительность является основным параметром контроля и обычно регламентируется соответствующими нормативными документами. Браковочная чувствительность характеризуется максимальной величиной эквивалентной площади дефекта, предельно допустимого по действующим техническим условиям для данного изделия. Обычно ее уровень несколько ниже, чем уровень предельной чувствительности. Поисковая чувствительность определяет уровень усиления дефектоскопа при поиске дефектов. Необходимость ее введения обусловлена тем, что предельная чувствительность дефектоскопа в процессе сканирования значительно ниже, чем при неподвижном положении преобразователя. Величина поисковой чувствительности не должна строго регламентироваться в методиках и инструкциях. Обычно она на 6 дБ превышает уровень предельной чувствительности. Условная чувствительность. В ряде случаев, например, при арбитражном контроле, предельную или браковочную чувствительность удобно фиксировать с помощью какого-либо СО, обладающего строго заданными и постоянными акустическими свойствами. Для этой цели в ГОСТ 14782-86 предусмотрен стандартный образец (СО) № 1 из оргстекла, позволяющий перевести соответствующую чувствительность в условную. Мерой условной чувствительности является глубина отверстия, эхо-сигнал от которого эквивалентен по амплитуде предельной или браковочной чувствительности. Эталонирование чувствительности можно выполнять двумя способами: прямым - с помощью испытательных образцов и косвенным - по АРД-диаграммам. При прямом способе эталонирование производится по СО или контрольному образцу или непосредственно по штатному изделию, в котором выполнено плоскодонное отверстие или другой отражатель равной ему эквивалентной площади, величина которого регламентируется соответствующими нормативными документами. Прямым способом можно эталонировать чувствительность дефектоскопа любой конструкции. Этот способ наиболее прост и автоматически учитывает многие параметры акустического тракта. Но он весьма дорог, так как требует изготовления большого набора тест-образцов с различными отражателями. Способ настройки по АРД-диаграммам состоит в том, что предельную чувствительность, выраженную через эквивалентную площадь отражателя, устанавливают как долю от опорного эхо-сигнала, полученного от двугранного угла, бесконечной плоской или цилиндрической поверхности и т.п. 3.6.1. НАСТРОЙКА УЗ дефектоскопов ПО КОНТРОЛЬНЫМ ОБРАЗЦАМ Для получения достоверных результатов контроля важно не только правильно выбрать его основные параметры, но и соблюдать их в процессе прозвучивания. К основным параметрам контроля относятся такие параметры, как чувствительность, угол ввода УЗК, точность глубиномера, мертвая зона и разрешающая способность. С этой целью предусмотрены специаи7ьньте эталоны (образцы). Обра:щом называется средство УЗК предназначенное для хранения и воспроизведения значения физических величин (геометрических размеров дефекта, скорости распространения УЗ волны, скорости затухания УЗ волны и т.д.) используемых для проверки и настройки параметров дефектоскопа и преобразователя. Образцы де.чятся на станлаптяыс образцы (СО) и на стандартные образцы предприятия (С0-1). Стандартные образцы эт!) образцы, которые описаны в ГОСТ, ОСТ и др. нормативных документах и применяются для измерения и проверки основных параметров аппаратуры и контроля. Стандартные образцы предприятия это образцы, по которым непосредственно производится настройка параметров оборудования и контроля. Изготавливаются с искусственными отражателями определенной формы и размерами, из материала с акустическими свойствами одинаковыми со свойствами объекта контроля и до.гжны быть близкие по толщине с контролируемым объектом.  Рис. 3.18. Стандартный образец СО-1.  1. Стандартный образец СО-1 (Рис. 3.18.) применяют для определения условной чувствительности в миллиметрах, проверки разрешающей способности дефектоскопа, угла наклона призмы искателя и для настройки глубиномера. Образец СО-1 должен быть изготовлен из органического стекла марки ТОСГ1 по ГОСТ 14782. Скорость распространения продольной ультразвуковой волны на частоте (2,5 0,2) МГц при темперагуре (20 ± 5) °С должна быть равна (2670 ± 133) м/с. Измереное с погреишостью не хуже 0,5 % значение скорости должно быть указано в паспорте наобразец. Угол наклона призмы искателя определяется при получении максимального эхо- сигншта от контрольного сверления 5. Угол наклона призмы определяется по шкале 4 эталона против точки выхода УЗ луча. Разрешающая способность характеризуется минимальным временем между эхо- сигналами, отраженными от двух поверхностей, расположенных одна за другой по направлению распространения луча, и еще различимыми на экране дефектоскопа. Проверка разрешающей способности производится: а) для прямых искателей по вырезам 3, эхо-сигналы от которых должны быть приняты раздельно; б) для наклонных искателей по цилиндрическим полостям 2 разного диаметра, эхо-сигналы от которых также должны быть приняты раздельно. Условная чувствительность дефектоскопа выражается максимальной глубиной расположения одного из цилиндрических отверстий 1 диаметром 2 мм, которое еще может быть выявлено при данной настройке дефектоскопа. Точность работы глубиномера заключается в измерении нормальным искателем интервала времени между эхо-сигналами, отраженными от прорези 7 в образце. Интервалы времени между сигналами равны 20 мкс. 2. Стандартный образец СО-2 (Рис. 3.19) применяют для определения условной чувствительности, мертвой зоны, погрешности глубиномера и угла ввода луча.  Рис. 3.19. Стандартный образец СО-2 и СО-2А. Образец СО-2 должен быть изготовлен из стали марки 20 по ГОСТ 14782. Скорость распространения продольной волны в образце при температуре (20 ± 5) °С должна быть равна (5900 ± 59) м/с. Измеренное с погрешностью не хуже 0,5 % значение скорости должно быть указано в паспорте на образец. Мертвая зона это область контроля находящаяся непосредственно под преобразователем, в которой невозможно выявление дефектов. Величина мертвой зоны (МЗ) определяется длительностью зондирующего импульса и временем гашения свободных колебаний пьезопластины излучателя. Мертвая зона при контроле наклонным искателем характеризуется минимальной глубиной расположения, уверенно выявляемого дефектоскопом цилиндрического отражателя 3 диаметром 2 мм и длиной более ширины УЗ луча. Угол ввода УЗ луча отсчитывается по шкале образца против метки на призме искателя, соответствующей центру излучения при установке искателя, в положение, при котором амплитуда эхо-сигнала от отверстия 1 в образце максимальная. Отверстие 1 диаметром 6 мм служит для определения условной чувствительности в Дб при контроле прямым и наклонным преобразователем. Чувствительность определяется аналогично определению чувствительности по образцу СО-1 . Точность глубиномера проверяется путем сопоставления истинных размеров образца и координат расположения контрольного отверстия 1 с координатами по глубиномеру и считается удовлетворительной, если ошибка в измерении не превышает ±2 % от истинного значения координат. При контроле соединений из металзюв, отличающихся по акустическим характеристикам от малоуглеродистой и низколегированной сталей, для определения угла ввода луча, мертвой зоны, а также предельной чувствительности должен применяться стандартный образец С0-2А Требования к материалу образца, числу отверстий 3 и расстояниям 1\, определяющим центр отверстий 3 в образце С0-2А, должны быть указаны в технической документации на контроль. 3. Стандартный образец СО-3 (см. Рис. 3.20.) следует применять для определения точки выхода О ультразвукового луча, стрелы п преобразователя. Стандартный образец СО-3 изготавливают из стали марки 20. Скорость распространения продольной волны в образце при температуре (2 ±5) °С должна быть (5900 ± 59) м/с. Измеренное с погрешностью не хуже 0,5 % значение скорости должно быть указано в паспорте на образец. На боковых и рабочей поверхностях образца должны быть выгравированы риски, проходягцие через центр полуокружности и по оси рабочей поверхности. В обе стороны от рисок на боковые поверхности наносят шкалы. Нуль шкалы должен совпадать с центром образца с точностью ± 0,1 мм. Точку выхода УЗ луча определяем следующим образом: устанавливаем искатель в положение, при котором амплитуда эхо-сигнала от цилиндрической наружной поверхности образца СО-3 максимальна и против центра полуокружности образца будет расположена точка выхода.  Рис. 3.20. СО-3. Расстояние от точки выхода акустической оси до передней грани или до начала скоса призмы на рабочей поверхности искателя дает величину стрелы искателя. Если измеренная стрела искателя призмы больше требуемой величины, необходимо выполнить скос рабочей поверхности (Рис. 3.20.). При контроле соединений из металла, скорость распространения поперечной волны в котором меньше скорости распространения поперечной волны из стали марки 20, для определения точки выхода и стрелы преобразователя следует применять стандартный образец предприятия СО-ЗА, изготовленный из контролируемого металла по Рис. 46. При контроле соединений из металла, скорость распространения поперечной волны в котором меньше скорости распространения поперечной волны из стали марки 20, для определения точки выхода и стрелы преобразователя следует применять стандартный образец предприятия СО-ЗА, изготовленный из контролируемого металла по Рис. 46. Требования к металлу образца СО-ЗА, должны быть указаны в технической документации на контроль., утвержденной в установленном порядке. Этот способ является основным при контроле сварных швов металлических конструкций. Образец изготовляют из материала той же марки, такой же номинальной толщины и кривизны, что и контролируемое изделие. Обязательным условием является соответствие качества поверхности испытательного образца качеству поверхности контролируемого изделия и проведение термообработки, если она предусмотрена для штатного изделия. На образце на расстоянии не менее 20 мм от одного из краев изготовляются искусственные эталонные отражатели, соответствующие по эквивалентной площади требуемым значениям предельной или браковочной чувствительности. Производить настройку чувствительности по контрольным образцам с реальными дефектами нельзя. Это объясняется невозможностью точного измерения величины и формы реальных дефектов и воспроизведения их при тиражировании образцов. Выбор типа отражателя определяется его отражательными свойствами, технологичностью и воспроизводимостью изготовления. ГОСТ 14782 - 86 предусматривает применение следующих видов отражателей: плоскодонное отверстие, боковой цилиндрический отражатель, угловой (зарубка) и сегментный (рис. 3.21).   а б   в г Рис.3.21.Испытательные образцы для эталонирования чувствительности с различными отражателями: 1: - а - плоскодонным; б - боковым цилиндрическим; в - угловым (зарубкой); г - сегментным; 2 - преобразователь; 3 - блок из контролируемого металла; 4 - акустическая ось. Плоскодонное отверстие высверливают в контрольном образце таким образом, чтобы его ось совпадала с преломленной осью ультразвукового пучка. При настройке РС-ПЭП ось отверстия должка быть перпендикулярна к поверхности образца. Сначала обычным сверлом заданного диаметра просверливают отверстие глубиной на 1,5...2 мм меньше, чем по чертежу. Затем на наждачном камне торцуют режущую кромку сверла. Качество торцовки проверяют с помощью инструментального угольника на просвет. Затем этим сверлом доводят отверстие до заданной глубины. Качество отражающей поверхности (наличие рисок) проверяют путем просвечивания тонкой иголкой или булавкой. Методы определения основных параметров акустического ноля преобразователей. Для наклонного преобразователя определяют точк)* выхода и угол ввода. Точку выхода (точку пересечения акустической оси с поверхностью контролируемого объекта) определяют, как показано на рис. 3.22 по образцу СО-3.  Рис. 3.22. Схема определения и проверка угла ввода, точки выхода, отклонения акустической оси и диаграммы направленности наклонного и прямого преобразователей Ширина образца должна превышать больший из двух размеров: 0,5R образца и ширину призмы преобразователя, а R должно быть больше удвоенной бгаокней зоны. Перемещая преобразователь по плоской поверхности образца, добиваются максимальной амплитуды эхо-сигнала от цилиндрической поверхности. За точку выхода О принимают точку пересечения оси цилиндрической поверхности с поверхностью призмы преобразователя. Нестабильность акустического контакта исключают путем усреднения многократных измерений. Угол ввода α наклонного преобразователя (угол между нормалью к поверхности контролируемого объекта и прямой, проходящей через точку ввода в направлении максимума , излучаемой преобразователем энергии) определяют, как показано I на рис. 3.22б. Образец подобен СО-2, однако его ширина должна быть не менее ширины преобразователя и 0,7 глубины залегания отверстия, а расстояние от точки выхода до отверстия должно быть не меньше двух ближних зон преобразователя. Перемещая преобразователь по поверхности образца и поворачивая его в пределах ±10°, получают максимальную амплитуду эхо-сигнала от цилиндрического отверстия. Угол ввода отсчитывают по шкале на образце или определяют по формуле: α= arctg(L/H). (3.11) Одновременно определяют угол γ' отклонения плоскости падения от плоскости боковой грани призмы по повороту преобразователя относительно боковых граней образца, при котором достигается максимум эхо-сигнала от отверстия (рис. 3.22,в). Для прямого преобразователя опредепяют угол а отклонения акустической оси от нормали к плоскости поверхности преобразователя. Для измерений используют образец, подобный СО-2 (рис. 3.22,б) при выполнении отмеченных выше условий. Находят смещение ΔLn акустического центра преобразователя относительно плоскости 0'0" по максимуму эхо-сигнала от отверстая. Угол отклонения рассчитывают по формуле α´= arctg(ΔLn /H). (3.12) Измерения проводят дважды с разворотом преобразователя на 90° вокруг его оси.  Диаграмму направленности в совмещенном режиме снимают на том же образце. Прямой или наклонный преобразователь смещают относительно отверстия. При этом изменяется угол в, отсчитываемый от прямой, определяемой углом ввода α (дляпрямого преобразователя α=0. Измеряют изменение амплитуды эхо-сигналар(Θ) и учитывают поправку, связанную с изменением расстояния от преобразователя до отверстия. Влиянием затухания УЗК в образце пренебрегают. Диаграмму направленности при излучении-приёме Q2(Θ) определяют по формуле: где рa — амплитуда эхо-сигнала при угле ввода α; α + Θ =arctg(L´/H). Реверберационно-шумовую характеристику (РШХ) преобразователя определяют с помощью образца (рис. 3.22а) для наклонного преобразователя или донного сигнала образца толщиной 20-50 мм для прямого преобразователя. Измерение выполняют-по следующей методике. Отключают блок ВАРУ дефектоскопа, выбирают положение преобразователя, соответствующее максимуму донного сигнала или сигнала от вогнутой поверхности, причем этот сигнал должен четко отличаться от зондирующего импульса. Регулируя усиление, устанавливают амплитуду этого сигнала 2 на уровне 0,5—0,7 высоты экрана дефектоскопа, где проводят горизонтальную линию 3 (рис. 3.23). Преобразователь снимают с образца и определяют точку пересечения горизонтальной линии с уровнем реверберационных шумов 1. Длительность РШХ τm на уровне А0 определяют с помощью глубиномера дефектоскопа, пересчитывая его показания во время: τm= 2r/с, (3.14) где r — показание глубиномера, соответствующее времени τm; с — скорости ультразвука, на которую был настроен глубиномер.  Рис. 3.23. Схема измерения реверберационно-шумовой характеристики Особенности отражения от реальных дефектов. Реальные дефекты отличаются от рассмотренных выше моделей неправильностью формы, шероховатостью поверхности, они могут быть заполнены оксидами и другими веществами, в результате чего отражение будет неполным. Дефекты подразделяют на объемные и плоскостные. Объ`мные дефекты (поры, шлаки) дают равновероятное рассеяние падающей волны по всем направлениям. От плоских дефектов (расслоений, трещин, непроваров в сварных швах) рассеяние имеет определенную направленность. Ориентация плоскости этих дефектов зависит от технологического процесса. Бывают промежуточные виды дефектов, например, паукообразные трещины, некоторые виды непроваров. Объемные дефекты удовлетворительно выявляются совмещенным преобразователем независимо от направления падения волны. От плоскостных дефектов большие эхо-сигналы наблюдают только при благоприятных (зеркальных) условиях отражения. При незеркальном отражении имеются дифракционные волны от краевых точек дефекта. Их амплитуда значительно меньше амплитуды зеркального отражения и определяется направлениями излучения и приема относительно плоскости дефекта, а также типом излучаемых и принимаемых волн. Наблюдают также рассеяние волн на неровной поверхности дефекта. Оно тем больше, чем больше параметр Рэлея R; R = 2kσ cos ε , (3.15) где k — волновое число; σ — среднеквадратичное значение высоты неровностей; ε — угол падения на дефект. Основные параметры эхо-метода приведены в табл. 3.3. Табл. 3.3. Основные параметры эхо-метода

Рабочая частота fp. ультразвуковых колебаний — частота составляющей спектра зондирующего импульса, имеющей максимальную амплиг/ду, изменяется при замене преобразователя и переключении регулирующих элементов генератора. Иногда при этом также производится переключение частотной полосы приемника дефектоскопа. Искажения спектра зондирующего импульса могут смещать значение частоты, так что частота максимума амплитуды в спектре импульса на выходе усилителя высокой частоты f может отличаться от fp. В формулах для расчета ослабления амплитуды сигнала используется значение длины волны λ = с/f, соответствующее частоте f. Длина вошы может был. определена интерференционным методом или по измеренному радиотехническими средствами значению частоты эхо-сигнала. Предельная чувствительность характеризуется минимальной эквивалентной площадью дефекта, выявляемого по заданной глубине в контролируемом объекте при заданной настройке аппаратуры. Эквивалентной площадью (диаметром) называют площадь (диаметр) плоскодонного отверстия, залегающего на той же глубине, что и реальный дефект, и дающей такую же амплитуду эхо-сигнала. Предельную чувствительность, распространенную на весь объем контролируемого изделия называют уровнем фиксации (контрольным уровнем) или уровнем браковки. Уровень фиксации определяется эквивалентной площадью дефекта, который должен выявляться во всем объеме контролируемого изделия; уровень браковки — эквивалентной площадью дефекха, недопустимою в данном изделии. Уровни фиксации и браковки установлены в нормах контроля данного изделия. Настройку на предельную чувствительность (на заданной глубине), уровни фиксации и браковки выполняют по искусственным дефектам. Не обязательно изготовление дефектов типа плоскодонного отверстия. Можно воспользоваться другими отражателями или донньш сигналом и выполнить пересчет по формулам акустического тракта или АРД-диаграммам. Условную чувствительность дефектоскопа с преобразователем определяют по максимальной глубине (мм) расположения отражателя — бокового отверстия диаметром 2 мм, уверенно выявляемого дефектоскопом в стандартном образце СО-1 из плексигласа (рис. 3.24,а) или по разности (дБ) между показаниями аттенюатора Nx для которого определяется чувствительносаъ, и показанием N0, при котором еще уверенно выявляется отражатель диаметром 6 мм на глубине 44 мм в стандартном образце СО-2 (рис. 3.24,6). Условные чувствительности по СО-1 и СО-2 мохут быть сопоставлены экспериментально. Некоторому значению предельной чувствительности соответствует определенное значение условной. Предельная чувствительность может быть воспроизведена по условной, если значения f1, α0, 2а, τ преобразователей соответствуют тем значениям, для которых была задана условная чувствительность. Часто настраивают уровень фиксации по искусственным дефектам в лаборатории и там же определяют условную чувствительность, а затем воспроизводят уровень фиксации на месте контроля по небольшим образцам СО-1 или СО-2. Чувствительность приемного тракта определяется значением амплитуды входного электрического сигнала, при котором амплитуда сигнала на индикаторе дефектоскопа достигает стандартного уровня Аc. За Аc обьмно принимается половина экрана дефектоскопа. Чувствительность приемника регулируется, и ее наибольшее значение, соответствующее минимальному регистрируемому значению входного сигаала достигается при положениях регуляторов, соответствующих максимальному усилению. Если при этом возникают электрические шумы, то положение регуляторов должно быть таким, чтобы уровень шумов был не выше половины стандартного уровня. Амплитудная характеристика приемника дефектоскопа определяет изменение амплитуды сигнала на экране дефектоскопа в зависимости от изменения амплитуды входного сигнала на приемнике. Е` важнейший показатель - динамический диапазон, определяемый областью изменений амплитуды входного сигнала, при которой зависимость выходного сигнала от входного прямопропорциональна. В высокочастотных дефектоскопах с линейным усилителем динамический диапазон составляет не менее 20 дБ.     Рис.3.24. Комплект стандартных образцов: а – СО-1; б – СО-2; в – СО-3 Порог электрической чувствительности (максимальная электрическая чувствительность) определяют отношением амплитуд минимального регистрируемого электрического сигнала на входе усилителя Umin (при максимальной чувствительности приемника) к максимальному сигналу возбудителя преобразователя U0, т.е. отношением Umin/U0. Эта величина характеризует чувствительность дефектоскопа как электронного прибора без преобразователя, который при измерениях этого параметра заменяется эквивалентной электрической схемой. Порог акустической чувствительности (максимальная акустическая чувствительность или абсолютная чувствительность) дефектоскопа с преобразователем равен отношению минимального регистрируемого акустического сигнала Pmin к максимальному излучаемому в изделие акустическому сигналу P0. Он связан с максимальной электрической чувствительностью зависимостями: для контактного нормального преобразователя с двойным коэффициентом преобразования К для преобразователя с линией задержки длиной r1, с затуханием δ1, где D — коэффициент прохождения по энергии границы задержка-изделие. В лучших дефектоскопахPmin/P0 достигает 115 дБ, а в дефектоскопах с излучением сложных сигналов и их корреляционной обработкой — 145 дБ. Проверка абсолютной чувствительности выполняется шедующим образом. Все некалиброванные ручки, регулирующие чувствительность, устанавливают в положение, соответствующее максимуму чувствительности. Рассчитывают значение Р'/Р0 для одного из искусственных отражателей по табл. 3.4. Табл. 3.4. Виды искусственных отражателей

На образце с выбранным искусственным отражателем находят положение преобразователя, соответствующее максимуму амплитуды эхо-сигнала, и по аттенюатору определяют запас (резерв) Rm чувствительности дефектоскопа, т.е. число делений атгенюатора, на которое еще можно повысить чувствительность до её максимального значения или до появления электрических шумов высотою А0/2. Суммой значений Р'/Р0, иRm (дБ) определяют искомый параметр — отношение амплитуды минимального акустического сигнала Pmin, который регистрируется дефектоскопом, к максимальной амплитуде зондирующего импульса P0. Угол α ввода луча определяют как угол между нормалью к поверхности и направлением от точки выхода (или акустического центра) преобразователя на центр отверстия диаметром 6 мм в образце СО-2 при положении преобразователя, соответствующему максимуму эхо-сигнала от этого отверстия.  Рис. 3.25. Схема определения координат дефектов при контроле наклонным преобразователем Если преобразователь имеет большие размеры, большую ближнюю зону или контролируется материал, отличный от стали по скорости распространения звука, используют образец, подобный СО-2 (см. рис.3.25). Угол ввода отклоняется от угла αс, рассчитанного по закону синусов, в сторону ута, где достигается максимум коэффициента прозрачности для границы акустическая задержка (призма) — изделие. На больших глубинах залегания дефекта угол а уменьшается в связи с тем, что меньшим углам соответствует меньший путь точка выхода — отражатель, а это способствует увеличению амплитуды эхо-сигаала. При пгубине залегания дефекта, большей 150 мм, необходимо измерять угол а на образце с повышенной глубиной залегания отверстия диаметром 6 мм. Эта глубина может быть уменьшена, если контролируется материал с большим затуханием или ширина диаграммы направленности преобразователя больше, чем для стандартных преобразователей. Направленность поля преобразователя, характеризуемая его диаграммой направленности, определяет погрешность измерения координат и условных размеров дефектов. Чис;говыми характеристиками диаграммы направленности является угол наклона акустической оси α0 и угол раскрытия основного лепестка 2Θ на уровне 3 дБ от максимума при работе в режиме излучения — приема. Мертвая зона rmin (минимальная глубина позвучиваиия) определяется минимальной глубиной залегания дефекта, надежно выявляемого дефектоскопом. Мертвая зона определяется по отражению ультразвука от искусственного дефекта типа цилиндра диаметром 2 мм, выполненного в образце из контролируемого материала. При контроле стальных изделий мертвая зона оценивается по СО-2. Значение rmin приближенно определяется по формуле: где τи, τр — длительность соответственно импульса и реверберационных шумов преобразователя на уровне 0,1. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||