Методичка. Методичка Контроль качества (2010). Методические указания к лабораторным работам по дисциплине Контроль качества сварки Составители Добрынин В. П

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

|

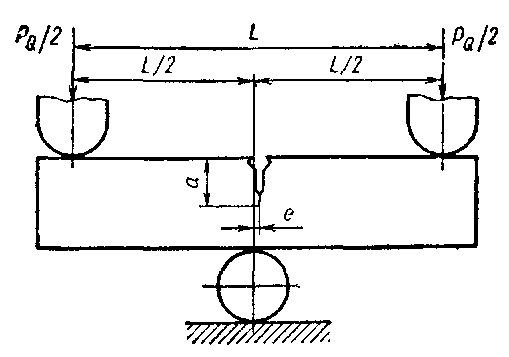

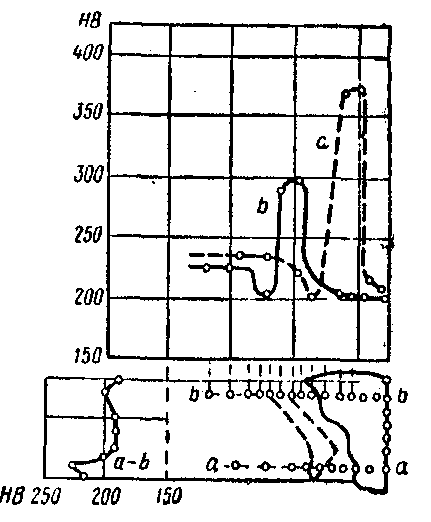

Испытание на стойкость против хрупкого разрушения. Хрупким называется разрушение, при котором пластические деформации перед наступлением разрушения осносительно малы по сравнению с упругими. Оно связано с действием максимальных растягивающих напряжений и происходит по плоскостям, перпендикулярным направлению этих напряжений, путем отрыва. Стойкость металлов против хрупкого разрушения зависит от его сопротивления отрыву. Хрупкое разрушение характерно для условий работы, при которых тормозится процесс развития пластической деформации, так, например, при наличии острых концентраторов, отрицательных температурах. и других условиях. Опасность хрупкого разрушения заключается в том, что оно возможно при сравнительно невысоких средних напряжениях и сопровождается лавинообразным распространением трещины через все сечение конструкции.  4.22. Образец и схема испытаний на вязкость разрушения Стойкость против хрупкого разрушения согласно РС СЭВ 3642-72 оценивают по критерию вязкости разрушения k1c, определяемому путем испытаний статическим изгибом образца специально выбранных размеров с надрезом, в вершине которого имеется искусственно созданная усталостная трещина (рис. 4.22). Образец нагружают до момента, когда начинается нестабильное развитие трещины и её длин увеличивается на величину, составляющую около 2 % суммарной длины надреза и исходной трещины. Показатель k1c (кгс·мм-2/3) рассчитывают по величине нагрузки (PQ) и окончательной суммарной длине надреза и трещины (а), k1c=f(РQ,а1/2) Показатель k1c представляет собой коэффициент интенсивности напряжений, соответствующий началу развития хрупкой трещины. Эти напряжения зависят от длины трещины и не могут быть приняты за константу металла, характеризующую его стойкость против хрупкого разрушения. Показатель k1c, величина которого определяется с учетом длины трещины, представляет константу сопротивления металла отрыву и принят за критерий стойкости против хрупкого разрушения. 4.6.4. Динамические испытания Ударный изгиб. Испытания проводят на квадратных или прямоугольных образцах с односторонним надрезом с радиусом закругления в вершине 1,00 или 0,25 мм. В зависимости от назначения испытания надрез располагается на оси сварного шва, зоне сплавления и зоне термического влияния. При испытании определяют ударную вязкость металла в заданной зоне соединения как отно- 'шение работы, затраченной на излом образца, к площади его поперечного сечения в месте надреза до испытания. Усталостные испытания. Испытаниями на усталостную прочность определяют способность металла сопротивляться действию переменных нагрузок при изгибе, растяжении и кручении. Переменные нагрузки характеризуются амплитудой изменения напряжений и в зависимости от этого могут иметь симметричный, асимметричный и пульсирующий циклы. Испытания проводят на цилиндрических или плоских образцах специальной формы и размеров, вырезанных поперек сварного соединения, в условиях осевого нагружения. При испытаниях определяют предел выносливости, т. е. наибольшее напряжение, которое может вынести образец без разрушения при заданном числе циклов (базы) испытаний. Для сварных соединений база испытаний составляет (2÷10) 106 циклов. Подробно динамические испытания рассмотрены в курсе сварных конструкций. 4.6.5. Металлография и химический анализ Макроструктура. Макроструктуру рзучают на шлифах и изломах сварного шва при увеличении до 20 раз. Темплеты для шлифов вырезают поперек или в плоскости сварного шва и изготовляют соответственно поперечные и послойные шлифы путем шлифования и травления темплетов реактивами, выбираемыми в соответствии с видом металла и назначением исследования. На макрошлифах выявляют границы шва и зоны термического влияния, слоистость основного металла, макроскопическое строение сварного шва (форму, размеры и направление кристаллитов, ликвационные зоны и усадочную рыхлость), а также дефекты в сварном шве (несплавления, непровары, неметаллические включения, газовые поры и треш,ины). По виду излома определяют соотношение площадей, имеющих вязкий и кристаллический характер разрушения. Это соотношение используют как качественный показатель пластических свойств сварного шва. На изломе также выявляют дефекты сварного шва: раковины, поры, непровары, трещины и включения. Для выявления ликваций серы в основном металле и сварном шве применяют метод отпечатка по Бауману. На макрошлиф накладывают засвеченную фотобумагу, предварительно выдержанную в 5 %-ном растворе серной кислоты. Через 3-5 мин бумагу снимают и, фиксируют. Желто-коричневые пятна соответствуют участкам сечения с повышенным содержанием серы. Микроструктура. Микроструктуру исследуют на полированных и травленных реактивами шлифах при увеличении 50-2000 раз. На микрошлифах определяют микроструктуру шва и околошовной воны (вид и соотношение структурных составляющих, наличие и распределение карбидов, нитридов, сульфидных и оксидных включений), размеры зерна, а также выявляют микроскопические трещины и поры. Твёрдость. Макротвёрдость определяют на макрошлифах с помощью приборов для измерения макротвёрдости по Виккерсу, Роквеллу или Бринеллю. Измерения проводят на поперечных шлифах сварного соединения в двух взаимно перпендикулярных направлениях: по оси шва и вдоль линий, параллельных верхней и нижней поверхности листа. Результаты представляют в виде графика изменения твердости по сечению (рис. 4.23). Макротвёрдость служит для оценки степени закалки вон сварного соединения и неравно- мерности механических свойств по сечению. Микротвёрдостъ определяют на микрошлифах с помощью прибора ПМТ. Измеряют твёрдость отдельных составляющих микроструктуры. Это служит дополнением к металлографическому анализу при установлении типа структурных составляющих.  Рис. 4.23 Распределение твёрдости по сечению сварного соединения закаливающей стали. Химический анализ. Химический анализ проводят для контроля состава основного металла, металла шва (в центре и зоне сплавления) и сварочных материалов (проволоки или наплавленного металла). Пробы отбирают в виде стружки по ГОСТ 7122-81. Химический анализ служит для отбраковки материалов по составу, а также установления причин появления дефектов в сварном соединении. 4.6.6. Коррозионные испытания Испытания проводят для определения коррозионной стойкости сварного соединения или отдельных его зон при работе в различных средах (во влажном загрязненном воздухе, воде, кислотах, щелочах и их растворах и т. п.). Различают испытания на общую (равномерную и неравномерную) и местную коррозию. Общая коррозия характерна для углеродистых и низколегированных сталей, местная - для аустенитных и аустенитно-ферритных сталей. Испытания проводят путем выдержки образцов заданных размеров в определенной коррозионной среде в свободном состоянии или под напряжением. Испытания регламентированы ГОСТ 9.908-85 и ГОСТ 6032-2002. Основные методы оценки стойкости против коррозии: 1) весовой по потери веса kω [гс/м2·год] и уменьшению толщицы kd [мм/год] (общая равномерная коррозия); 2) профилографический по глубине поражения (общая сосредоточенная и местная коррозия); 3) механических испытаний на растяжение и изгиб по сравнению прочностных и пластических свойств до и после коррозионных испытаний (общая сосредоточенная и местная коррозия); 4) макро- и микро- исследования через установленные интервалы времени по характеру растрескивания (местная межкристаллическая и ножевая под напряжением коррозия). 1 За размерный показатель принимается: номинальная толщина свариваемых деталей – для стыковых сварных соединений деталей одинаковой толщины (при предварительной обработке концов деталей путем расточки, раздачи, калибровки или обжатия – номинальная толщина свариваемых деталей в зоне обработки); номинальная толщина более тонкой детали – для стыковых сварных соединений деталей различной номинальной толщины (при предварительной обработке конца более тонкой детали – номинальная толщина в зоне обработки); расчетная высота углового шва – для угловых и тавровых сварных соединений с полным проплавлением за размерный показатель допускается принимать номинальную толщину более тонкой детали). При сварке деталей под прямым углом без разделки кромок швом с одинаковыми катетами за расчетную высоту шва можно принять 0,8 К, где К – катет шва. 2 Сварные швы стыков должны иметь выпуклость (усиление) в следующих пределах Толщина стенки трубы, мм Выпуклость, мм Менее 10 0,5 – 3,5 10 – 20 0,5 – 5,0 Более 20 0,5 – 5,5 По ширине выпуклость должна перекрывать наружные кромки на 1 – 2 мм с каждой стороны. 3 Подрез размером 0,2 мм и менее измерению не подлежит, определяется визуально. |