Методичка. Методичка Контроль качества (2010). Методические указания к лабораторным работам по дисциплине Контроль качества сварки Составители Добрынин В. П

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

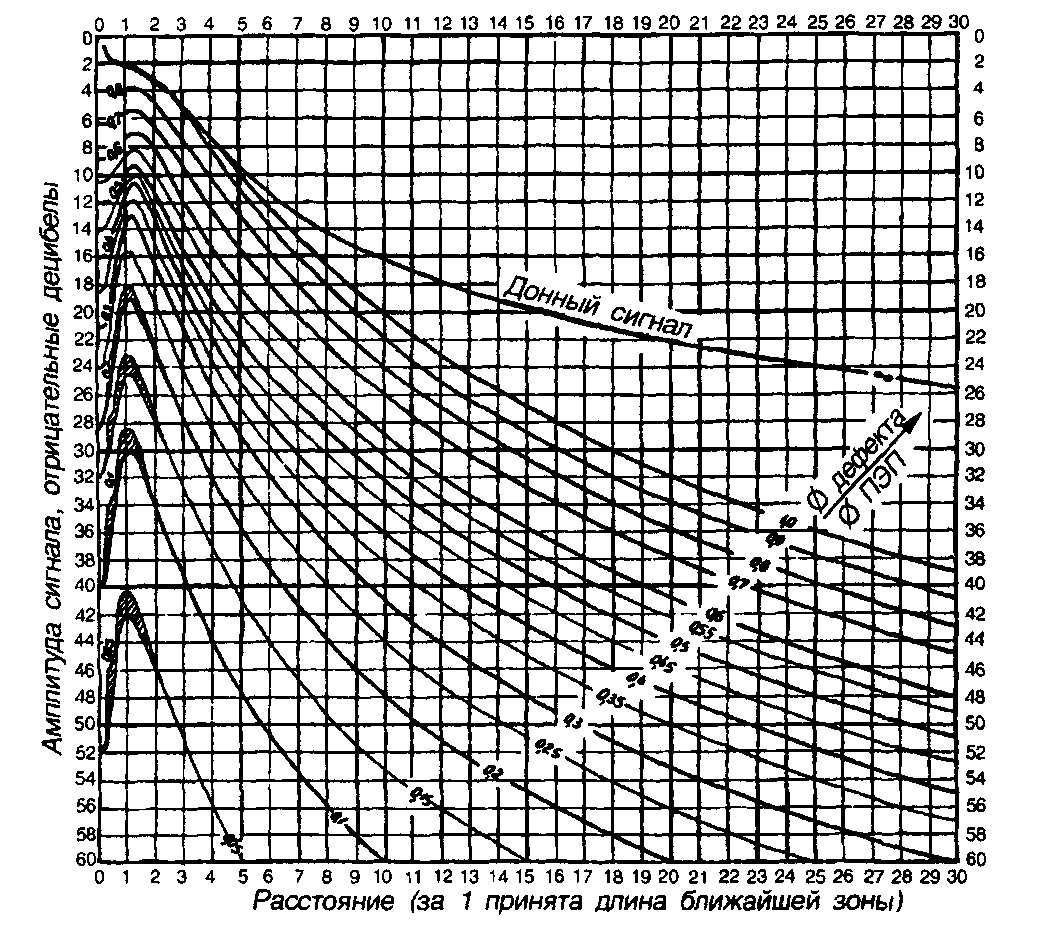

Глава 2. МЕТОДЫ АКУСТИЧЕСКОГО КОНТРОЛЯ Рис. 3.11. АРД-диаграмма с линейным масштабом по оси абсцисс Т  еневой метод. При теневом методе контроля о наличии дефекта судят по уменьшению амплитуды УЗ-колебаний, прошедших от излучателя к приемнику (рис. 3.12). Чем больше размер дефекта, тем меньше амплитуда прошедшего сигнала. Излучатель и приемник ультразвука располагают при этом соосно на противоположных поверхностях изделия. Теневой метод можно применять только при двустороннем доступе к изделию. При ручном контроле этим методом можно контролировать сварные швы ограниченного сечения небольшой толщины. Недостатками метода являются сложность ориентации преобразователя относительно центральных лучей диаграммы направленности, невозможность точной оценки координат дефектов и более низкая чувствительность (в 10—20 раз) по сравнению с эхо-методом. К преимуществам следует отнести низкую зависимость амплитуды сигнала от ориентации дефекта, высокую помехоустойчивость и отсутствие мертвой зоны. Благодаря первому преимуществу этим методом уверенно обнаруживаются наклонные дефекты, не дающие прямого отражения при эхо-методе. З  еркально-теневой метод (рис. 3.13). При зеркально-теневом методе признаком обнаружения дефекта служит ослабление амплитуды сигнала, отраженного от противоположной поверхности (ее обычно называют донной поверхностью) изделия. Дополнительным преимуществом этого метода по сравнению с теневым являются односторонний доступ и более уверенное обнаружение дефектов, расположенных в корне шва. Оба эти метода нашли широкое применение при контроле сварных стыков арматуры. Эхо-зеркальный метод (рис. 3.14) – наиболее достоверен при обнаружении плоскостных вертикально ориентированных дефектов. Он реализуется при прозвучивании шва двумя преобразователями, которые перемещаются по поверхности околошовной зоны с одной стороны шва таким образом, чтобы фиксировать одним преобразователем сигнал, излученный другим преобразователем, и дважды отразившийся от дефекта и противоположной поверхности изделия. Этим методом контролируют изделия с эквидистантными поверхностями, а если их толщина менее 40 мм, то необходимы специальные преобразователи. О  дно из основных преимуществ метода — возможность оценки формы дефектов размером 3 мм и более, которые отклонены в вертикальной плоскости не более чем на Ө≤10°. При оценке формы дефектов необходимым условием является использование преобразователей одинаковой чувствительности. Метод нашел широкое применение при контроле толстостенных изделий, когда требуется высокая надежность обнаружения вертикально-ориентированных плоскостных дефектов, а также при арбитражных оценках. Дельта-метод. Здесь (рис. 3.15) используется ультразвуковая энергия, переизлученная дефектом. Падающая на дефект поперечная волна частично отражается зеркально, частично трансформируется в продольную, а частично переизлучает дифрагированную волну. Трансформированная продольная волна распространяется нормально к нижней поверхности, отражается от нее и улавливается прямым преобразователем. Этим же преобразователем будет улавливаться компонента продольной дифрагированной волны, срывающейся с верхнего кончика трещины и распространяющейся вертикально вверх. К недостаткам метода следует отнести необходимость зачистки шва, сложность расшифровки принятых сигналов при контроле соединений толщиной 15 мм и менее, трудности при настройке чувствительности и оценке величины дефектов.  Наиболее достоверные результаты получают, если применяют СОП с реальными дефектами. Применение СОП с искусственными дефектами, имитирующими трещины, может привести к ложным результатам. Это связано с тем, что искусственные дефекты имеют с торца сравнительно большую отражающую поверхность, поэтому процессы рассеяния УЗ-колебаний от искусственных дефектов могут резко отличаться от реальной картины рассеяния. При любом из перечисленных методов контроля можно, а иногда и необходимо применять два преобразователя, один из которых выполняет функции излучателя, другой – приемника. Такая схема включения называется раздельной (рис. 3,12, 3.13, 3.15). Когда используется один преобразователь, то в этом случае он выполняет функции излучения зондирующих импульсов и приема эхо-сигналов и такая схема называется совмещенной (рис. 3.10). Когда преобразователи включены параллельно и одновременно являются и излучателями и приемниками эхо-сигналов то в этом случае схема называется раздельно-совмещенной (рис. 3.14). Области применения методов. Из рассмотренных акустических методов контроля наибольшее практическое применение находит эхо-метод. Около 90% объектов, контролируемых акустическими методами, проверяют эхо-методом. Применяя различные типы волн, с его помощью решают задачи дефектоскопии поковок, отливок, сварных соединений, многих неметаллических материалов. Эхо-метод используют также для измерения размеров изделий. Измеряют время прихода донного сигнала и, зная скорость ультразвука в материале, определяют толщину изделия при одностороннем доступе. Если толщина изделия неизвестна, то по донному сигналу измеряют скорость, оценивают затухание ультразвука, а по ним определяют физико- механические свойства материалов. Зеркально-теневой метод используют вместо или в дополнение к эхо-методу для выявления дефектов, дающих слабое отражение ультразвуковых волн в направлении раздельно- совмещенного преобразователя. Дефекты (например, вертикальные трещины), ориентированные перпендикулярно поверхности, по которой перемещают преобразователь (поверхности ввода), дают очень слабый рассеянный сигнал и плохо выявляются эхо-методом. В то же время они ослабляют донный сигнал благодаря тому, что на их поверхности продольная волна трансформируется в головную, которая в свою очередь излучает боковые волны, уносящие энергию. Пример применения зеркально-теневого метода — контроль рельсов на вдпикальные трещины в шейке. По чувстаительносш этот метод обычно в 10-100 раз хуже эхо-метода. Эхо-зеркальный метод также применяют для выявления дефектов, ориентированных перпендикулярно поверхности ввода. При этом он обеспечивает более высокую чувствительность к таким дефектам, но требует, чтобы в зоне расположения дефектов был достаточно большой участок ровной поверхности (рис. 3.13). В рельсах, например, это требование не выполняется, поэтому там возможно применение только зеркально-теневого метода. Дефект может быть выявлен совмещенным наклонным преобразователем, расположенным в точке А . Однако, в этом случае зеркально-отраженная волна уходит в сторону и на преобразователь попадает лишь слабый рассеянный сигаал. Преобразователи, расположенные в точках С или Д обнаруживают дефект с высокой чувствительностью. Эхо-зеркальный метод в варианте «тандем» используют для выявления вертикальных трещин и непроваров при контроле сварных соединений. Дефекты некоторых видов сварки, например, непровар при электронно-лучевой сварке, имеют гладкую отражающую поверхность, очень слабо рассеивающую ультразвуковые волны, но такие дефекты хорошо выявляются эхо-зеркальным методом. Дефекты округлой формы (шлаковые включения, поры) дают большой рассеянный сигаал и хорошо регасгрируются совмещенным преобразователем в точке в то же время зеркальное отражение от них слабое. В результате сравнения отраженных сигаалов в точках А и В определяют форму дефекта сварного соединения. Вариант «косой тандем» применяют, когда расположение преобразователей в одной плоскости затруднительно. Его используют, например, для выявления поперечных трещин в сварных швах. Преобразователи в этом случае располагают по разные стороны валика усиления шва. Углы δ1, и δ2 выбирают либо малыми (не более 10°), либо большими (св. 35°) для предотвращения трансформации поперечных волн в продольные. При угле меньше 10° трансформация мала. Угол 35° и больше превосходит третье критическое значение и трансформация отсутствует. Существуют варианты с δ1≠δ2. Например, излучают поперечную волну с δ1=20°, а принимают трансформированную продольную волну. Дельта и дифракционно-временной методы также используют для получения дополнительной информации о дефектах при контроле сварных соединений. В варианте, показанном на рис. 3.14, излучают поперечные, а принимают продольные волны. Эффективная трансформация волн на дефекте произойдет, если угол падения на плоский дефект меньше третьего критического, либо если продольная волна возникает в результате рассеяния на дефекте. Для создания хорошего контакта приемного прямого преобразователя с поверхностью сварного соединения валик усиления зачищают. С помощью этого метода довольно точно определяют положение дефекта вдоль сварного шва, что важно для его автоматической регистрации. Эхо-теневой метод применяют также при контроле сварных соединений. Например, при автоматическом контроле сварных соединений искатели располагают по обе стороны от шва и принимают как отраженные, так и прошедшие сигналы. Последние используют для контроля качества акустического контакта и обнаружения дефектов, ориентированных таким образом, что эхо-сигналы от них очень слабы. 3.5. АППАРАТУРА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ Процессы генерирования, преобразования, приема и измерения амплитуды ультразвуковых колебаний происходят в трех трактах дефектоскопа: электроакустическом, электрическом и акустическом. Электроакустическим трактом называют участок схемы дефектоскопа, где происходит преобразование электрических колебаний в ультразвуковые и обратно. Электроакустический тракт состоит из пьезопреобразователя, демпфера, тонких переходных слоев и электрических колебательных контуров генератора и приемника. В электроакустический тракт нормальных искателей, работающих в контактном варианте, также входят протектор и слой контактной жидкости. Электроакустический тракт определяет резонансную частоту ультразвуковых колебаний, длительность зондирующего импульса и коэффициент преобразования электрической энергии в акустическую. В электрический тракт дефектоскопа входят генератор зондирующих импульсов и усилитель. Он определяет амплитуду зондирующего импульса и коэффициент усиления. Акустическим трактом называют путь ультразвука от излучателя до отражателя в материале и от отражателя до приемника. Анализ акустического тракта сводится к расчету волновых полей излучателя, отражателя и приемника. 3.5.1. дефектоскопы   Ультразвуковой контроль сварных соединений является весьма специфичной технологической операцией. Специфика определяется необходимостью работы на монтаже в различных погодных условиях (высота, ветер и т. п.). Ультразвуковой контроль сварных соединений является весьма специфичной технологической операцией. Специфика определяется необходимостью работы на монтаже в различных погодных условиях (высота, ветер и т. п.).Это предъявляет особые требования к конструкции дефектоскопа и, в частности, к его массе, габаритам, автономности питания, простоте индикации дефектов, ударостойкости и другим эксплуатационным качествам. С другой стороны, оператор - дефектоскопист должен надежно обнаруживать дефекты и правильно оценивать их величину и степень допустимости для данного изделия. Поэтому дефектоскоп должен иметь обязательный минимум функциональных блоков, позволяющий выполнить необходимые операции. Аппаратура ультразвукового контроля состоит из электронного блока (собственно дефектоскопа), набора пьезопреобразователей (ПЭП), содержащих пьезоэлементы для излучения и приема ультразвуковых колебаний, и различных вспомогательных устройств. Ультразвуковой дефектоскоп предназначен для генерирования импульсов ультразвуковых колебаний, приема отраженных сигналов, преобразования этих сигналов к виду, удобному для наблюдения их на экране и управления дополнительными индикаторами, а также для измерения координат дефектов и сравнения амплитуд сигналов. Для достоверного контроля дефектоскоп как минимум должен обеспечивать: а) линейную пропорциональность между амплитудами эхо-сигнала на входе дефектоскопа и на индикаторе; б) получение максимальной информации о дефекте, точное измерение амплитуды и временных интервалов между зондирующим импульсом и эхо-сигналом от дефекта; в) селектирование эхо-сигналов из любого заданного временного интервала и автоматическую сигнализацию (звуковую, световую) о их наличии; г) выравнивание чувствительности дефектоскопа по всей зоне контроля для компенсации затухания ультразвука в металле. Принцип работы дефектоскопа поясняется структурной схемой, приведенной на (рис. 3.16). К основным узлам функциональной схемы дефектоскопа относятся: генератор зондирующих радиоимпульсов; синхронизатор; усилитель; схема автоматического сигнализатора дефектов; глубиномер, включая генератор стробирующих импульсов; генератор напряжения развертки; экран; блок питания. Генератор синхронизирующих импульсов (ГСИ) вырабатывает последовательность импульсов, которые синхронно запускают генератор зондирующих импульсов, глубиномер и генератор напряжения развертки. В качестве ГСИ чаще всего используют автоколебательный блокинг-генератор, который вырабатывает импульсы отрицательной полярности амплитудой до 400 В, или триггер. Частота следования синхро-импульсов обычно регулируется в пределах 200...1000 Гц. Выбор частоты посылок зондирующих импульсов определяется задачами контроля, размерами и геометрической формой объекта контроля. Малая частота посылок ограничивает скорость контроля, особенно в автоматизированных установках, но в этом случае незначителен уровень шумов, возникающих при объемной реверберации в объекте контроля. При повышении частоты посылок надежность обнаружения дефектов возрастает, яркость свечения экрана увеличивается. Однако возникает опасность попадания на рабочий участок экрана дефектоскопа многократно отразившихся от стенок сигналов от предыдущего зондирующего импульса. Рекомендуемая частота посылок при ручном контроле сварных швов 600—800 Гц. Генератор зондирующих радиоимпульсов (ГЗИ) предназначен для получения короткого импульса высокочастотных электрических колебаний, которые используются для возбуждения пьезопреобразователей. Основными элементами ГЗИ являются колебательный контур, включающий пьезоэлемент, и электронная схема (ключ), обеспечивающая генерацию коротких импульсов.  Частота высокочастотных колебаний, заполняющих импульс, является основной характеристикой дефектоскопа. Она определяется параметрами колебательного контура и выбирается в зависимости от величины затухания ультразвука в контролируемом материале. Отраженные от дефекта импульсы упругих колебаний попадают на пьезопластину и за счет прямого пьезоэффекта преобразовываются в ней в электрические сигналы. Приемно-усилительный тракт дефектоскопа служит для усиления этих сигналов и содержит предусилитель, измеритель амплитуд сигналов (аттенюатор), усилитель высокой частоты, детектор и видеоусилитель. Предусилитель обеспечивает электрическое согласование усилительного тракта с приемным преобразователем. Входное сопротивление предусилителя должно быть согласовано с выходным сопротивлением преобразователя. Он содержит ограничитель амплитуды, предохраняющий усилитель от воздействия мощного зондирующего импульса, когда преобразователь включен по совмещенной схеме. При этом сигналы небольшой амплитуды практически не искажаются. В дефектоскопе предусмотрен специальный переключатель, с помощью которого усилитель может быть непосредственно подключен к ГЗИ (при работе по совмещенной схеме) или отключен от него (при раздельной схеме). Для измерения отношений сигналов на входе усилителя высокой частоты имеется калиброванный делитель напряжения – аттенюатор, в котором на переднюю панель выведены проградуированные регуляторы с диапзоном измерения 80 – 110 дБ. В последнее время разработаны автоматические измерители амплитуды с цифровым выходом. В большинстве дефектоскопов аттенюатор проградуирован в отрицательных децибелах, т. е. численная величина отсчета в децибелах пропорциональна вводимому с помощью аттенюатора коэффициенту усиления. При этом максимальному сигналу соответствует минимальный отсчет в децибелах. В ряде приборов отечественного производства по конструктивным причинам аттенюатор проградуирован в положительных децибелах, т. е. большему сигналу соответствует большое значение численного отсчета в децибелах. Усилители высокой частоты бывают двух типов: узкополосные и широкополосные. Первые обладают высокой помехоустойчивостью, большим коэффициентом усиления (до 80 – 90 дБ) и более просты в изготовлении. Ширину полосы пропускания обычно выбирают равной 0,2f, что обеспечивает минимальные искажения сигналов. Однако применение узкополосных усилителей увеличивает габариты дефектоскопа при необходимости работы в широком диапазоне частот. Широкополосные усилители имеют коэффициент усиления на порядок меньше, помехоустойчивость их ниже, но зато их габариты меньше. Усиленные высокочастотные сигналы поступают на детектор, на нагрузке которого выделяется однополярная огибающая радиоимпульса. Продетектированные сигналы поступают на видеоусилитель с коэффициентом усиления 20 – 30 дБ. Видеосигналы подаются на экран дефектоскопа и схему автоматической сигнализации дефектов, предназначенную для фиксации с помощью звукового или светового индикатора сигналов, превышающих заданный пороговый уровень. В ряде случаев возникает необходимость выявления мелких дефектов на фоне значительных по амплитуде сигналов (от подкладного кольца сварных соединений или донного сигнала при контроле листа продольными волнами). В таких случаях дефектоскопы снабжают двумя усилителями и соответствующими схемами АСД. Устанавливая различный коэффициент усиления каждого канала, можно избавиться от мешающего влияния больших по амплитуде сигналов. Для получения дополнительной информации о дефекте, например о фазе отраженного сигнала, в некоторых дефектоскопах предусмотрен выход на экран недетектированного сигнала. Для того чтобы подавить на экране реверберационно – шумовые помехи в начале развертки или выровнять чувствительность по глубине, в усилительном тракте предусмотрена схема временной регулировки чувствительности (ВРЧ). Эта схема вырабатывает импульс определенной формы (чаще всего экспоненциальный), который подается на усилитель высокой частоты, запирая его непосредственно после излучения зондирующего импульса и изменяя коэффициент усиления во времени. Длительность, амплитуда и форма импульса ВРЧ могут регулироваться в зависимости от задач контроля. В целях выравнивания чувствительности к равным отражателям, залегающим на различной глубине, закон изменения усиления должен быть обратным закону уменьшения амплитуды отраженных сигналов, вызванному затуханием ультразвука и расширением пучка по мере увеличения расстояния. Генератор напряжения развертки служит для формирования пилообразного напряжения, необходимого для получения линии развертки на экране дефектоскопа, а также импульса подсвета для увеличения яркости изображения во время прямого хода луча. В некоторых дефектоскопах генератор напряжения развертки может использоваться в режиме «от поверхности» и в режиме «по слоям». В режиме «от поверхности» запуск генератора напряжения развертки производится одновременно с излучением зондирующего импульса положительным импульсом синхронизатора. Импульсы пилообразного напряжения положительной и отрицательной полярности с выхода генератора подаются на горизонтально-отклоняющие пластины экрана дефектоскопа. Прямоугольный импульс положительной полярности, вырабатываемый этим генератором, используется в качестве импульса подсвета прямого хода луча. В режиме «по слоям» (задержанная развертка) генератор напряжения развертки запускается импульсом глубиномера. В дефектоскопах обычно предусмотрены плавная регулировка длительности развертки и ступенчатые диапазоны длительности, выбор которых производят в зависимости от толщины изделия. Глубиномерное устройство служит для определения координат дефектов и толщины изделия путем измерения интервала времени между моментами излучения зондирующего импульса и приходом отраженного сигнала. Для выполнения этой функции глубиномер содержит калиброванную схему временной задержки синхронизирующего импульса. В момент окончания задержки глубиномер вырабатывает импульс, который используется для запуска генератора стробирующего импульса, позволяющего произвести временную селекцию сигналов, отраженных от несплошностей, расположенных в данном слое контролируемого изделия. Стробирующий импульс подается на вертикально отклоняющие пластины экрана дефектоскопа и наблюдается на экране в виде прямоугольного импульса положительной полярности. Передний фронт этого импульса и является меткой глубиномера. Плавный регулятор глубиномера проградуирован в миллиметрах. Осциллоскопический индикатор на экране дефектоскопа служит для визуального наблюдения эхо-сигналов, определения расстояния до дефектов измерения амплитуды. Дефектоскопы общего назначения обычно снабжены дублированной системой питания от сети и автономной от аккумуляторной батареи. Дефектоскоп имеет выход синхронизации для работы других измерительных приборов и может быть засинхронизирован внешним источником. Кроме того, имеются выходы с видеоусилителя для аналоговой регистрации результатов контроля на самописце и со схемы АСД для использования в автоматических устройствах с альтернативной (больше — меньше) оценкой качества. Придаваемые к дефектоскопу вспомогательные устройства призваны облегчить труд оператора и повысить достоверность контроля. К ним относятся магнитные держатели, обеспечивающие надежный акустический контакт с изделием, ограничители перемещения в околошовной зоне, приспособления для симметричного одновременного перемещения преобразователей для контроля по схеме «тандем» и др. Одним из основных недостатков ультразвукового метода ручного контроля является то, что после него не остается объективных документов (дефектограмм), по которым можно было бы контролировать работу самих операторов. Это обуславливает зависимость оценки качества шва от квалификации, психофизиологического состояния и условий работы оператора. |