Методичка. Методичка Контроль качества (2010). Методические указания к лабораторным работам по дисциплине Контроль качества сварки Составители Добрынин В. П

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

|

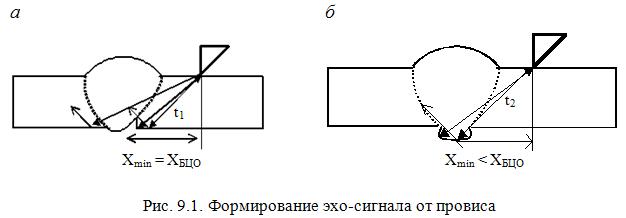

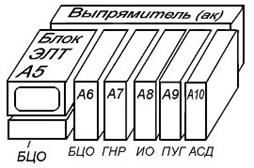

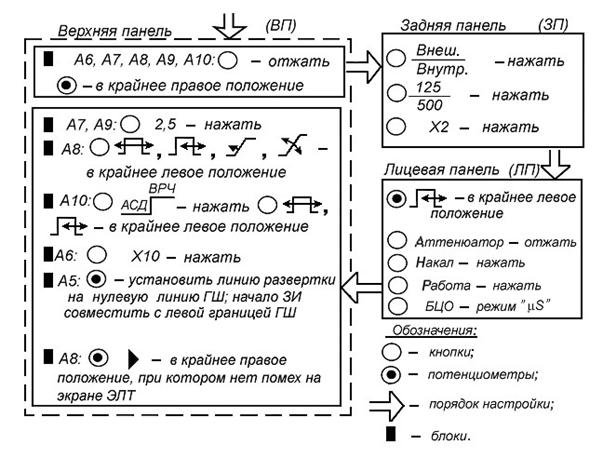

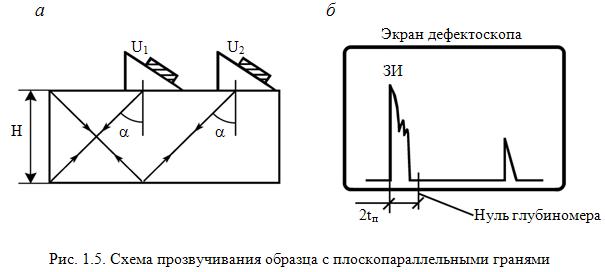

Лабораторная работа КОНТРОЛь СТЫКОВЫХ СВАРНЫХСОЕДИНЕНИЙ МАЛОЙ ТОЛЩИНЫ Цель работы: приобрести навыки контроля стыковых сварных соединений дефектоскопом УД2-12. Аппаратура: ультразвуковой дефектоскоп УД2-12; пьезоэлектрический преобразователь типа П121-5,0-65° или П121-5,0-70°. Образцы: контрольные образцы стыкового сварного соединения; стандартные образцы предприятия; стандартные образцы СО-1, СО-2 и СО-3; линейка; штангенциркуль; минеральное масло. 3а.1. Краткие теоретические сведения Сварные соединения относятся к наиболее сложным объектам контроля. Это связано, прежде всего, со сложной геометрией соединения и наличием мешающих контролю конструктивных элементов. Ломаный контур разделки металла под сварку, различные свойства наплавленного и основного металлов, выступающие за пределы контролируемого объекта выпуклости (усиление, провисание) сварного шва, неудаляемые прокладки, наплавляемые покрытия искажают траекторию прохождения ультразвукового луча, обусловливают потерю им энергии на границе раздела, вызывают появление ложных сигналов. Ориентация характерных дефектов по отношению к поверхности ввода ультразвука и разнообразная конфигурации дефектов (от идеально плоской до идеально круглой), а также различная их «прозрачность» требуют усложнения схем прозвучивания. Отмеченные особенности конструкции и свойства сварных соединений определяют различные методические решения их дефектоскопии. При контроле стыковых сварных соединений из стали с толщиной свариваемых элементов 8–12 мм нужно учитывать то, что такие соединения выполняют односторонней сваркой и наиболее часто в них образуются такие дефекты, как непровары в корне шва. В то же время часто возникает провисание наплавленного металла («провис») в корне шва или превышение проплава. При контроле прямым лучом совмещенным ПЭП на экране дефектоскопа появляются эхо-сигналы от «провисов», совпадающие по времени с эхо-сигналами, отраженными от некорневых дефектов, обнаруженных однажды отраженным лучом. Так как ультразвуковая волна распространяется довольно широким пучком, который при малой толщине заготовок захватывает все сечение шва, различить эхо-сигналы от «провиса» и от дефекта практически невозможно, т. е. в центре шва образуется неконтролируемая зона, размер которой связан с размером «провиса». Если надкорневой дефект имеет плоскую форму, то амплитуда эхо-сигнала от него соизмерима с амплитудой от «провиса» и при углах ввода преобразователя 50–60° возможна перебраковка ОК до 80 %. При углах ввода ПЭП 40 и 70° перебраковка снижается до 20 %, так как «провис» при таких углах имеет низкую отражательную способность, следовательно, если у дефектоскописта возникают сомнения о наличии дефекта над корнем шва, необходимо изменить угол ввода ПЭП на 40–42 или 70°. При этом дефектоскопист должен хорошо знать технологический процесс сварки ОК. Если в сварном соединении будет непровар в корне шва, то для различения эхо-сигналов от такого дефекта и от «провиса» необходимо более тщательно выставить зону АСД и настроить измеритель координат таким образом, чтобы импульс от непровара появлялся в начале зоны. Эхо-импульс от «провиса» приходит на экран несколько позднее (рис. 9.1, t1 < t2), поэтому значения его координат, измеряемых дефектоскопом, будут больше реальных, хотя положение ПЭП оставалось неизменным. Дефектоскопист должен отмечать на участках контроля зоны, где могут быть сигналы от провисаний металла, характерных при выполнении потолочных и вертикальных швов. В случае появления эхо-сигналов в этих зонах необходимо уточнять координаты предполагаемого дефекта и оценивать возможность их возникновения при данном положении ПЭП. В сварных стыковых соединениях иногда возникает смещение кромок, и эхо-сигнал от смещения кромок может быть ошибочно принят за корневой дефект. Такие эхо-сигналы появляются при сканировании только с одной стороны шва и выявляются почти по всей его протяженности. С другой стороны шва пучок ультразвуковых колебаний не отражается от кромки, и эхо-сигнал от нее не формируется. Кроме того, при работе с наклонными ПЭП, имеющими большие углы ввода ультразвука (более 60°), возникают импульсы помех, обусловленные поверхностными волнами. В сварных соединениях поверхностная волна отражается от валика усиления шва и может создать на экране импульс большой амплитуды, попадающий даже в зону АСД. Установить факт появления на экране таких импульсов можно путем «демпфирования» пальцем поверхности контроля вокруг ПЭП. При распространении ультразвука по поверхности объекта прикосновение к ней пальца, смоченного контактирующей жидкостью, будет вызывать отток части энергии поверхностной волны и в случае пересечения пальцем направления распространения волны амплитуда эхо-сигнала от отражателя будет резко падать. Таким же образом на сварном шве определяется место, от которого ультразвуковая волна отражается: об этом будет свидетельствовать уменьшение амплитуды сигнала на экране дефектоскопа. При касании пальцем поверхности ОК «за отражателем» амплитуда сигнала не изменится.  Чтобы точно оценивать размеры дефектов, необходимо настраивать чувствительность дефектоскопа по стандартному образцу предприятия. Он должен изготавливаться из того же металла, что и сварное соединение, иметь угловой отражатель типа «зарубка», размеры которой зависят от толщины ОК. «Зарубка» имитирует самый опасный дефект сварного соединения – непровар в корне шва. Она заменяет плоскодонное отверстие, поэтому эквивалентный размер других дефектов в шве можно сравнивать по амплитуде эхо-сигналов от них с амплитудой эхо-сигнала от «зарубки». Таким образом определяется наличие любых дефектов в сварном соединении. Помимо оценки размеров отражателей или эквивалентной площади дефектов в сварных соединениях нужно измерять их условную протяженность и условное расстояние между дефектами. Условной протяженностью дефекта Δl в каком-либо направлении называют максимальное расстояние между его условными границами в данном направлении. В сварных соединениях наибольшая протяженность дефекта наблюдается чаще всего в направлении шва. Для ее определения нужно перемещать ПЭП вдоль шва, отмечая точки на поверхности шва и измеряя расстояние между этими точками, в которых амплитуда эхо-сигнала от дефекта на 6 дБ меньше амплитуды, получаемой от дефекта в положении ПЭП, соответствующему ее максимальному значению. Для выравнивания чувствительности при контроле наклонным ПЭП однажды отраженным лучом необходимо использовать систему ВРЧ. Но в сварных соединениях с толщиной элементов до 12 мм разрешается работать без применения ВРЧ, так как дефекты в верхней части шва (поры и шлаковые включения) по своим размерам могут быть больше, чем корневые дефекты, поэтому недобраковки ОК не происходит. 3а.2. Порядок и методика выполнения лабораторной работы 3а.2.1. Подготовка к контролю 1. Определить основные параметры выданного для контроля образца сварного соединения: толщину основного металла S и ширину валика усиления сварного шва В. 2. Выбрать рабочую частоту контроля и тип ПЭП в соответствии с указаниями п. 2 (подготовка к контролю, лабораторная работа № 8). 3. Подключить выбранный ПЭП к дефектоскопу и подготовить прибор к работе в соответствии с технологической картой настройки УД2-12. 3а.2.2. Проведение контроля 1. Установить «нуль» глубиномера в соответствии с указаниями п.3 (подготовка к контролю, лабораторная работа № 5). 2. Проверить точку выхода луча ультразвука и измерить стрелу ПЭП в соответствии с указаниями п. 1(проведение контроля, лабораторная работа № 8). 3. Определить точное значение угла ввода луча ультразвука α0 по СО-2 следующим образом: 3.1. Установить ПЭП на поверхность СО-2 над браковочным отверстием диаметром 6 мм, залегающим на глубине 44 мм, направить луч ультразвука в его центр и получить от него максимальный эхо-сигнал. 3.2. Застробировать полученный эхо-сигнал от бокового отверстия СО-2 и выставить амплитуду импульса на стандартный уровень при помощи кнопок аттенюатора и регулятора « 3.3. Отсчитать по шкале СО-2 значение измеренного угла ввода α0. 4. Определить границы зоны перемещения ПЭП при сканировании данного сварного соединения Хmin и Хmax по формулам: Хmax = Stgα0; (9.1) Xmin = Xmax – b/2 – n. (9.2) Формула (9.1) используется в случае положения ПЭП для прозвучивания однажды отраженным лучом, а формула (9.2) – для положения ПЭП при прозвучивании корня шва прямым лучом. Если Хmin получается меньше нуля, следовательно, нужно выбрать ПЭП с большим углом ввода. 5. Настроить измеритель координат по СОП в соответствии с указаниями п.2 (настройка измерителя координат, точная настройка – лабораторная работа № 5). 6. Установить зону АСД по СОП с «зарубками» согласно указаниям подразд. 8.2. 7. Выставить предельную (браковочную) чувствительность по нижней «зарубке» СОП [в соответствии с указаниями п. 5 (проведение контроля, лабораторная работа № 8)], измерить и записать амплитуду браковочного уровня в децибелах. Также записать соответствующую условную чувствительность КУ по СО-1. 8. Осмотреть сварное соединение со стороны корня шва и запомнить места расположения видимых корневых дефектов. 9. Подготовить ОК к контролю, разметить зону сканирования (Хmin – Xmax) с обеих сторон шва, закрепить с одной стороны узкую бумажную ленту, а с другой – нанести слой контактной жидкости. 10. Провести контроль сварного соединения с обеих сторон шва, выбрав такую скорость сканирования, чтобы на экране ЭЛТ были хорошо заметны эхо-сигналы отмеченных при визуальном осмотре дефектов в корне шва. Сканирование проводят по поперечно-продольной схеме перемещения ПЭП с шагом 2–4 мм. Если дефекты слабо фиксируются дефектоскопом, то следует увеличить поисковую чувствительность. Для этого нужно отпустить одну или две кнопки аттенюатора (в сумме на2–4 дБ) и записать выставленный поисковый уровень. 11. При обнаружении дефекта восстановить суммарное ослабление кнопками аттенюатора (если они отжимались при поиске), отметить на бумажной ленте протяженный дефект двумя поперечными линиями, а непротяженный – одной поперечной линией, произвести оценку каждого дефекта, т. е. измерить амплитуду эхо-сигнала и координаты Х и Y и записать полученные значения. Оцениваются только те дефекты, амплитуда эхо-сигналов от которых превышает поисковый уровень (загорается желтая лампочка индикатора АСД). 12. Отметку на дефектограмме и запись измеренных параметров каждого дефекта производить с обеих сторон сварного шва. 3а.2.3. Оценка результатов контроля Произвести оценку каждого дефекта, т. е. измерить амплитуду эхо-сигнала и координаты Х и Y и записать полученные значения. 3а.3. Содержание отчета Отчёт должен содержать: 1) параметры настройки дефектоскопа; 2) дефектограмму с таблицей параметров дефектов, обнаруженных в данном образце сварного соединения. 3) выводы. 3а.4. Контрольные вопросы 1. Перечислите основные положения техники безопасности и охраны труда. 2. Почему сварные соединения относятся к сложным объектам контроля? 3. Почему для контроля сварных соединений чаще всего используют наклонные ПЭП? 4. Какие схемы прозвучивания сварных соединений применяют? 5. Какие дефекты возникают в сварных швах наиболее часто? 6. Какие факторы способствуют образованию ложных импульсов при контроле сварных соединений? 7. Как можно отличить эхо-сигнал от смещения кромок от корневого дефекта? 8. Как можно отличить эхо-сигналы от дефектов, расположенных в верхней части шва, от эхо-сигналов, вызванных отражением ультразвуковой волны от валика усиления шва? 9. Какие параметры измеряются у дефекта, дающего эхо-сигнал на оценочном уровне? 10. Как понимаете выражение «выровнять чувствительность при работе с наклонным ПЭП»? ЗАКЛЮЧЕНИЕ Практика эксплуатации и ремонта деталей подвижного состава показала, что наилучших результатов достигают в работе те специалисты, которые освоили не только теоретический курс знаний, но и в ходе обучения выполняли практические и лабораторные работы. Приобретенные теоретические знания позволят студентам не только качественно подготовиться к выполнению и сдаче лабораторных работ по данному разделу, но и успешно применять полученные навыки на производстве. В связи с тем, что в настоящее время много внимания уделяется развитию неразрушающих методов контроля и Россия вступила в международное экономическое пространство, от хорошего современного специалиста требуется постоянная заинтересованность научным поиском, связанным с развитием технологии, модернизацией и реновацией машиностроения. Техническая характеристикаультразвукового дефектоскопа типа УД2-12 Конструктивно дефектоскоп выполнен в виде десяти блоков (табл. 3а.I), каркаса и съемных верхнего и нижнего кожухов (рис. 3а.I).  Рис. 3а.I. Конструкция дефектоскопа Вставленные в разъемы коммутационные блоки А5–А10 плотно прилегают друг к другу и образуют пульт управления, на верхнюю панель (ВП) дефектоскопа выведены настроечные органы управления, а на переднюю панель (ПП) (с помощью легкосъемных ручек и кнопок) – основные оперативные органы управления (рис. 3а.2): 1 – сенсорный переключатель режима БЦО; 2, 3 – кнопки «Накал» и «Работа» (при нажатии одновременно обеих кнопок включается дефектоскоп); 4 – кнопки аттенюатора для ввода соответствующего ослабления; 5 – ручка для ручного стробирования сигнала на экране ЭЛТ; 6 – экран ЭЛТ; 7 – цифровой индикатор БЦО; 8 – индикатор «Накал»; 9 – индикатор режима БЦО; 10 – световой индикатор АСД: I – красная, II – желтая, III – зеленая лампы; 11 и 12 – выходной и входной разъемы дефектоскопа для подключения ПЭП. На задней стенке панели (рис. 3а.3) размещены кнопки установки частоты внутренней синхронизации (125 или 500 Гц); кнопка «×2», при нажатии которой данные частоты увеличиваются вдвое (250 или 1000 Гц); кнопка переключения режима синхронизации «Внеш./ Внутр.»; разъемы выхода и входа внешней синхронизации; клемма заземления и плавкие вставки. По конструктивному исполнению дефектоскоп УД2-12 относится к переносным приборам. Комплектуется он тринадцатью пьезоэлектрическими преобразователями (ПЭП) конструкции «Приз», среди которых есть прямые и наклонные ПЭП с углами ввода α = 40, 50, 65 и 70°, работающие на частотах 1,25; 1,8; 2,5; 5,0; 10,0 МГц. Дефектоскоп УД2-12 способен прозвучивать объект контроля на глубину до 5 м, обеспечивает чувствительность до 102 дБ. Все это позволяет обнаруживать дефекты типа нарушения сплошности, измерять глубину и координаты их залегания. Таблица 3а.I. Основные блоки дефектоскопа

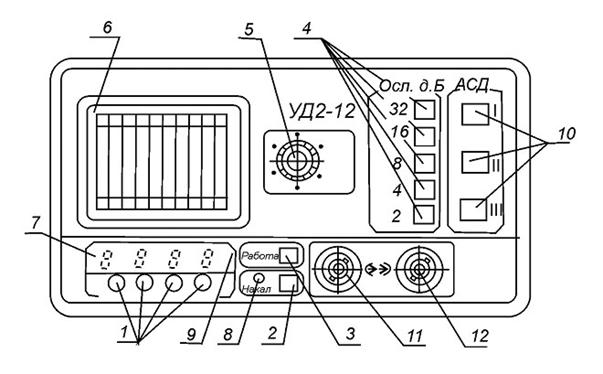

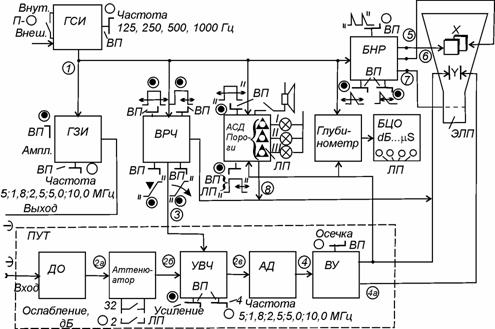

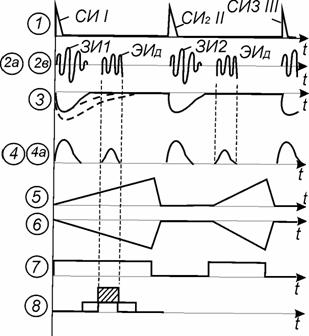

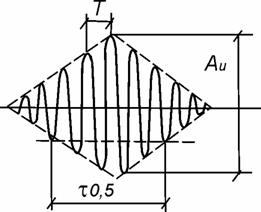

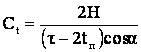

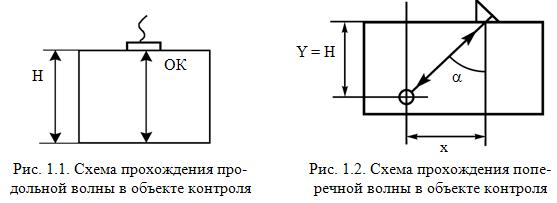

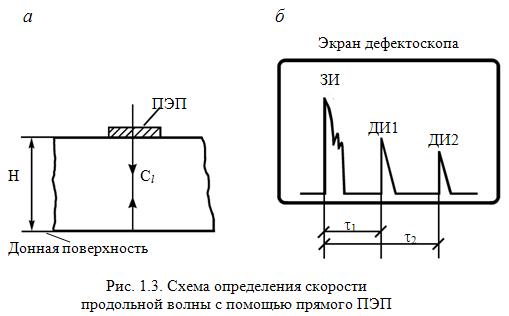

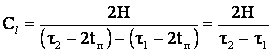

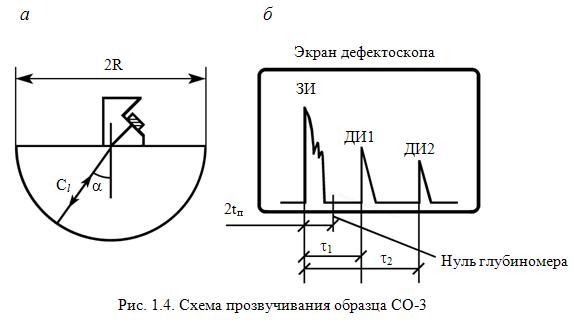

Дефектоскоп УД2-12 является прибором общего назначения (в маркировке дефектоскопа нет буквы «С»). В маркировке первая цифра «2» указывает на то, что прибор относится к дефектоскопам второй группы сложности, следовательно, в нем реализованы следующие функции: фиксация наличия дефекта, измерение амплитуды отраженного сигнала, определение координат отражателя. Кроме того, при определенной настройке можно определять по блоку цифрового отсчета эквивалентную площадь дефекта (т. е. выполняется функция приборов третьей группы сложности). На практике для ультразвукового контроля деталей вагонов используются специализированные приборы. Они проще в эксплуатации, не требуют высокой квалификации операторов-дефектоскопистов. Наиболее полно возможности дефектоскопа УД2-12 для контроля различных ОК с сохранением относительной простоты их использования реализуются с помощью технологических карт настройки. Например, на рис. IIIприведена технологическая карта для настройки УД2-12 при контроле осей, которая дает возможность дефектоскописту зафиксировать положение органов управления дефектоскопа (один раз в смену, перед началом контроля и пр.) и использовать затем дефектоскоп как «специализированный».  Рис. 3а.2. Передняя панель дефектоскопа УД2-12 Функциональная схема дефектоскопа приведена на рис. IV, на ней показаны основные блоки: генератор синхронизирующих импульсов (ГСИ), генератор зондирующих импульсов (ГЗИ), приемно-усилительный тракт (ПУТ), генератор напряжения развертки (ГНР), блок электронно-лучевой трубки, блок временной регулировки чувствительности (ВЧР), автоматический сигнализатор дефектов, блок цифрового отсчета, включающий в себя блок отношений, глубиномер, дополнительный индикатор. В свою очередь, ПУТ содержит последовательно соединенные диодный ограничитель, аттенюатор, усилитель высокой частоты (УВЧ), амплитудный детектор (АД) и видеоусилитель (ВУ). Дефектоскоп реализует эхо-метод, теневой и зеркально-теневой методы. На схеме также обозначены кнопки и ручки потенциометров настроечных органов управления ВП.  Рис. 3а.3. Технологическая карта настройки дефектоскопа  Рис. 3а.4. Функциональная схема дефектоскопа Работа дефектоскопа. Диаграммы напряжений в основных точках дефектоскопа показаны на рис. 3а.5.  Рис. 3а.5. Диаграммы напряжений Генератор синхронизирующих импульсов обеспечивает синхронизацию работы узлов дефектоскопа, реализуя импульсный режим излучения-приема ультразвуковых колебаний. Он фактически управляет работой ГЗИ, ВРЧ, ГНР, АСД и глубиномера, обеспечивая своими синхроимпульсами их запуск. ГСИ может работать в режиме самовозбуждения (внутренняя синхронизация) или внешнего запуска. Частота внутренней синхронизации может устанавливаться на 125, 250, 500, 100 Гц. Наиболее часто ГСИ используют в режиме самовозбуждения. Частота ГСИ ограничивается сверху условием полного затухания всех принимаемых сигналов в периоде между соседними ЗИ, снизу – скоростью сканирования ПЭП.  Рис. 3а.6. Форма зондирующих импульсов Генератор зондирующих импульсов вырабатывает ЗИ высокочастотных электрических колебаний для возбуждения пьезопластины ПЭП. Форма огибающей ЗИ квазиколоколообразная (рис. 3а.6). Длительность зондирующего импульса ограничивается снизу условием сохранения спектральных свойств, т.е. должно иметься хотя бы несколько периодов (примерно 10 колебаний) с требуемой частотой. Но с точки зрения уменьшения «мертвой» зоны и улучшения разрешающей способности длительность ЗИ должна быть как можно меньше. Однако при этом уменьшается излучаемая в ОК энергия. Длительность ЗИ в дефектоскопе УД2-12 находится в пределах 4–6 мкс. Если при этом работать на частоте ультразвуковых колебаний 2,5 МГц, то в импульсе укладывается порядка 10 колебаний. Амплитуда ЗИ находится в пределах 180–300 В. Импульсы высококачественных электрических колебаний с выхода ГЗИ поступают на контактные площадки пьезопластины ПЭП, которая в результате обратного пьезоэффекта преобразует их в механические. Последние при наличии акустического контакта распространяются в ОК. Дойдя до границы с какой-либо инородной средой, механические колебания переотражаются, попадают на пьезопластину ПЭП и преобразуются ею в результате прямого пьезоэффекта снова в импульсы высокочастотных электрических колебаний, которые далее поступают на вход ПУТ дефектоскопа. Рассмотрим работу приемно-усилительного тракта. В практике контроля деталей вагонов в основном применяют совмещенный режим работы ПЭП, который излучает и принимает колебания. При этом в процессе излучения с ГЗИ на ПП поступает напряжение в десятки и сотни вольт. Оно может попасть на вход ПУТ и вывести последний из строя, поэтому на его входе устанавливают ограничитель, как правило, диодный, который ограничивает уровень электрического сигнала с ГЗИ на входе ПУТ до 1 В, а во время приема пропускает сигналы с ПП порядка десятков и сотен микровольт. Приемно-усилительный тракт (ПУТ) предназначен для усиления и детектирования сигналов, регистрируемых ПЭП (от сотен микровольт до единиц и десятков милливольт). Сигнал при приеме через диодный ограничитель поступает на вход аттенюатора. Аттенюатор представляет собой калиброванный делитель кнопочного типа. Шаг изменения – 2 дБ. Сумма децибел по нажатым кнопкам есть общее ослабление сигнала, которое позволяет сравнивать в децибелах уровни эхо-сигналов от различных отражателей и используется, что очень важно, для настройки чувствительности дефектоскопа и измерения амплитуды принятых сигналов. Причем амплитуда сигнала является информационным признаком дефекта. Усилитель высокой частоты (УВЧ) предназначен для усиления высокочастотных импульсов колебаний до напряжения, при котором можно проводить детектирование (не менее 1В). Регулятор «Усиление» может менять усиление УВЧ на 46 дБ. Он широкополосный и работает на всех частотах, генерируемых генератором зондирующих импульсов (ГЗИ). Временная регулировка чувствительности (ВРЧ) позволяет изменять во времени коэффициент усиления УВЧ. Для этого им вырабатывается управляющее напряжение с участком экспоненциально-возрастающей формы. Это дает возможность сократить время восстановления УВЧ после перегрузки его с ЗИ (т. е. подавить ЗИ или убрать шумы ПЭП) и тем самым уменьшить мертвую зону; компенсировать в определенной степени ослабление ультразвука в ОК, обусловленное расхождением луча, а следовательно, и его затуханием (т. е. выровнять чувствительность по глубине ОК). Временная регулировка чувсвительности должна быть либо настроена, либо выключена. В практике ультразвукового контроля деталей вагонов ВРЧ не используется. Амплитудный детектор (АД) преобразует высокочастотный сигнал электрических колебаний в видеоимпульсный сигнал. Это позволяет улучшить качество изображения на экране ЭЛТ и упростить дальнейшую обработку сигнала. Амплитудный детектор – это последовательная совокупность выпрямителя и сглаживающего фильтра. В результате детектирования формируется однополярная огибающая. Видеоусилитель (ВУ) производит дальнейшее усиление принятого сигнала до напряжения, необходимого для наблюдения его на экране УД2-12, и дополнительно выполняет функцию подавления шумов, которая реализована в виде схемы компенсированной отсечки, т. е. отсечки с сохранением уровня полезного сигнала. При этом сигналы, превышающие определенный уровень, поступают на экран без подавления. Сигналы ниже уровня отсечки (шумы) могут быть частично или полностью подавлены. Такая отсечка позволяет корректно сравнивать амплитуды сигналов между собой. Устанавливать большой уровень отсечки не рекомендуется, так как наряду с шумами можно подавить и полезный сигнал. В электронно-лучевой трубке в результате термоэлектрической эмиссии с катода испускается поток электронов. Благодаря модулятору и ускоряющим электродам поток электронов фокусируется в луч, устремляющийся через две пары взаимно-перпендикулярных пластин к экрану. Система отклонения луча здесь электростатическая. Внутренняя поверхность экрана покрыта люминофором – веществом, способным светиться при соударении с ним потока электронов. На экране ЭЛТ в определенном масштабе воспроизводится процесс распространения ультразвуковых колебаний в ОК. Для этого вертикально отклоняющие пластины подключаются к выходу ПУТ, т. е. к выходу ВУ. На горизонтально отклоняющие пластины подаются пилообразные напряжения противоположных полярностей, вырабатываемых ГНР. Строгая линейность прямого хода луча определяет равномерный масштаб развертки на экране по горизонтали. Для исключения наблюдения обратного хода луча ГНР формирует импульс подсвета, подаваемого на модулятор ЭЛТ. Длительность этого импульса равна длительности прямого хода луча, которая, в свою очередь, определяет размеры зоны контроля, т. е. толщину того участка ОК, где могут быть зарегистрированы эхо-сигналы от дефекта. Изменение длительности пилообразного напряжения обеих полярностей и импульса подсвета происходит синхронно. При этом амплитуда пилообразного напряжения остается постоянной при любой длительности развертки. В дефектоскопе УД2-12 реализованы два режима контроля: «от поверхности» (режим синхронного запуска развертки) и «по слоям» (режим задержанной развертки). Режим по слоям целесообразно применять при контроле деталей, например оси КП, так как в режиме от поверхности масштаб изображения по горизонтали на экране может оказаться слишком мелким, что не позволит раздельно наблюдать близко расположенные отражатели. Автоматический сигнализатор дефекта (АСД) производит временную и амплитудную селекцию поступающих с выхода ПУТ сигналов и осуществляет управление дополнительными встроенными индикаторами: звуковым и световым. Временная (т. е. по толщине ОК) селекция необходима для того, чтобы на дополнительные индикаторы не поступали ЗИ, а также эхо-сигналы от отражателей вне зоны контроля. Для этого формируют строб-импульс, параметры которого можно изменять в определенных пределах. Амплитудная селекция необходима для того, чтобы дополнительные индикаторы срабатывали только в том случае, если застробированные сигналы превышают определенный уровень (для эхо-метода) или становятся меньше данного уровня (для теневого и зеркально-теневого методов). В УД2-12 формируется три порога АСД, и к ним привязаны три индикаторные лампы: зеленая – нижний, желтая – средний, красная – верхний пороги срабатывания АСД. Уровни порогов регулируются по высоте экрана, ненужные пороги можно «загнать» вверх за экран. В практике приняты два порога чувствительности: поиска и оценки, которые можно привязать к каким-либо двум из названных индикаторных ламп, обычно красной и зеленой. При работе с использованием эхо-метода горит всегда только одна индикаторная лампа. Звуковой индикатор возбуждается только тогда, когда горит зеленый индикатор и нажата кнопка « Глубиномер основан на измерении времени распространения ультразвуковых колебаний от момента излучения ЗИ до момента приема отраженного сигнала с пересчетом в требуемую координату. В дефектоскопе УД2-12 измерение этого времени происходит автоматически. При контроле осей колесных пар вагонов глубиномер не используется, так как зона контроля может быть определена по эхо-сигналам от характерных отражателей (например, галтелей и торцов осей, кромок напрессованных деталей и т. п.), координаты которых известны из конфигурации и геометрии оси. Генератор напряжения развертки (ГНР) вырабатывает два пилообразных напряжения противоположных полярностей и импульс подсвета, выходы для которых физически разделены. Импульс подсвета поступает на модулятор ЭЛТ, а пилообразное напряжение – каждое на свою горизонтально отклоняющую пластину. Однако определение скорости ультразвука по формулам (1.1) и (1.2) сводится к измерению значений Е, и , что требует больших трудозатрат и времени. Эхо-импульсный метод позволяет определить скорости Cl и Ct экспериментальным способом. Волна, введенная в виде зондирующего импульса (ЗИ) ультразвуковых колебаний в какую-либо деталь, дойдя до внутренних отражателей (несплошности, грани поверхностей), в общем случае будет отражаться в виде эхо-импульса (ЭИ) колебаний. При глубине залегания отражателя Н и времени прохождения волны от точки ввода в деталь до отражателя и обратно скорости волн продольной Сl и поперечной Сt (рис. 1.1) определяются по формулам: а) для продольной волны Сl :  ; (3а.3) ; (3а.3)б) поперечной волны Сt (рис. 1.2):  , (3а.4) , (3а.4)где 2tп – время прохождения импульса ультразвука через призму ПЭП в обоих направлениях (акустическая задержка), с; α – угол ввода луча в среду.  Формулы (1.3) и (1.4) положены в основу способа косвенного измерения скоростей Cl и Ct в различных образцах. Для определения скоростей Cl и Ct требуется измерить глубину Н, время , знать или измерить значение времени 2tп и угол . Акустическая задержка 2tп при измерении скорости Cl мала, поэтому ею можно пренебречь. Однако при некоторых способах измерения скорости Ct она может быть соизмерима со временем и ею нельзя пренебрегать. Очевидно, что в любом случае косвенное определение скорости будет приближенным. Способ_косвенного_измерения_скорости_продольной_волны'>Способ косвенного измерения скорости продольной волныCl в образцах с плоскопараллельными гранями Скорость Cl косвенным способом можно измерить путем многократного замера отражений от донной поверхности ультразвуковых волн, излучаемых прямым ПЭП, установленным на противоположную грань образца (рис. 1.3, а) [2].  Применив формулу (1.3) для первого и второго донных импульсов (ДИ), получаем:  . (3а.5) . (3а.5)Из уравнения (1.5) следует, что искомую величину Cl можно определить, измерив величину временных интервалов 1 и 2 от зондирующего импульса до первого и второго донных эхо-сигналов, полученных на экране дефектоскопа (рис.1.3, б). Указанные действия на дефектоскопе УД2-12 выполняются блоком цифрового отсчета (БЦО) в режиме «S», с использованием строба автоматической сигнализации дефекта (АСД) и (или) ручного стробирования. Преобразованное уравнение (1.5) показывает, что в данном случае определения времени 2tп не требуется, поэтому регулятор « Способы косвенного измерения скорости поперечной волныCt на различных образцах Способ1. Используются полукруглый образец СО-3 радиусом R и отражатель – вогнутая поверхность. Схема прозвучивания представлена на рис. 1.4, а.  Скорость Ct можно определить, измерив временные интервалы 1 и 2 до первого и второго отраженных эхо-сигналов на экране дефектоскопа (рис. 1.4, б). Соотношение для определения Ct, полученное на основе формулы (1.4), имеет вид:  . (3а.6) . (3а.6)Способ2. Используются образец с плоскопараллельными гранями и отражатель – двугранный угол. Схема прозвучивания приведена на рис. 1.5, а.  В этом случае время ( – 2tп) соответствует времени прохождения импульса ультразвуковых колебаний непосредственно в образце, где – измеренное дефектоскопом время прохождения волны от пьезопластины до отражателя и обратно, которое включает в себя акустическую задержку 2tп, на которую влияет материал призмы ПЭП. Дефектоскоп УД2-12 позволяет устранить её сдвинув нуль глубиномера относительно зондирующего импульса с помощью регулятора « 1. Установить ПЭП на поверхность полукруглого образца СО-3 таким образом, чтобы отражение ультразвуковых колебаний осуществлялось от вогнутой поверхности и первый отраженный сигнал достигал максимального значения. 2. Довести амплитуду сигнала до определенного уровня, например до середины экрана, но не менее двух больших клеток на экране ЭЛТ (выполняется с помощью кнопки «Ослабление dB» и (если требуется) регулятора « 3. Застробировать сигнал стробом АСД (регуляторы « 4. Регулятором « 3а.2. Порядок и методика выполнения лабораторной работы 3а.2.1. Подготовка к контролю При подготовке к контролю необходимо выполнить операции, представленные в табл. 3а.1 Таблица 3а.1 |