Методичка. Методичка Контроль качества (2010). Методические указания к лабораторным работам по дисциплине Контроль качества сварки Составители Добрынин В. П

Скачать 2.3 Mb. Скачать 2.3 Mb.

|

|

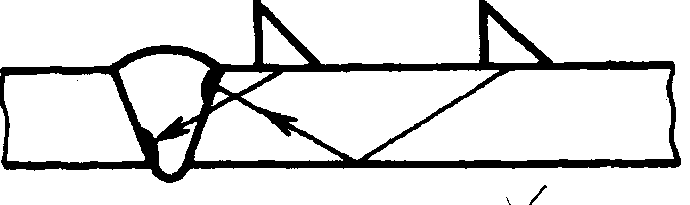

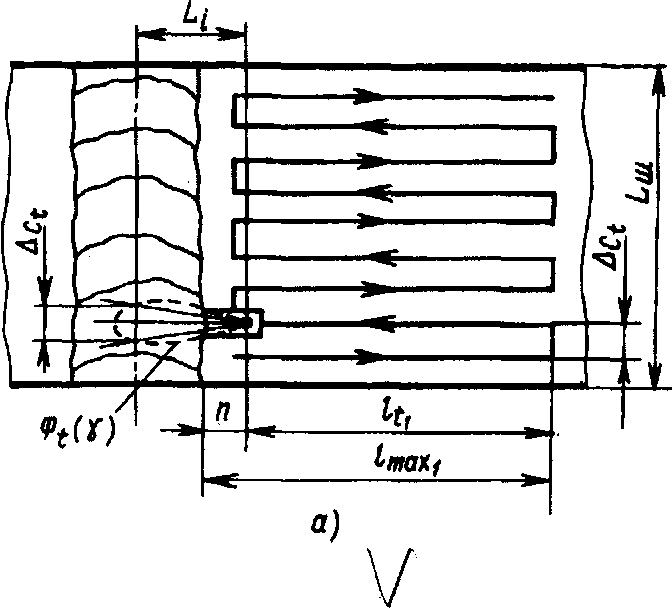

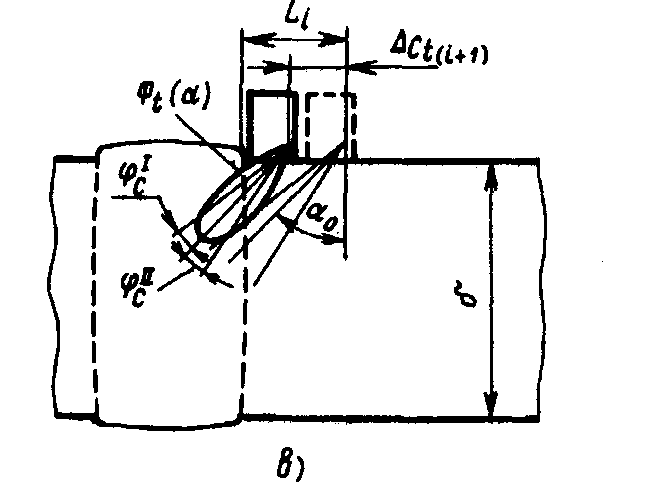

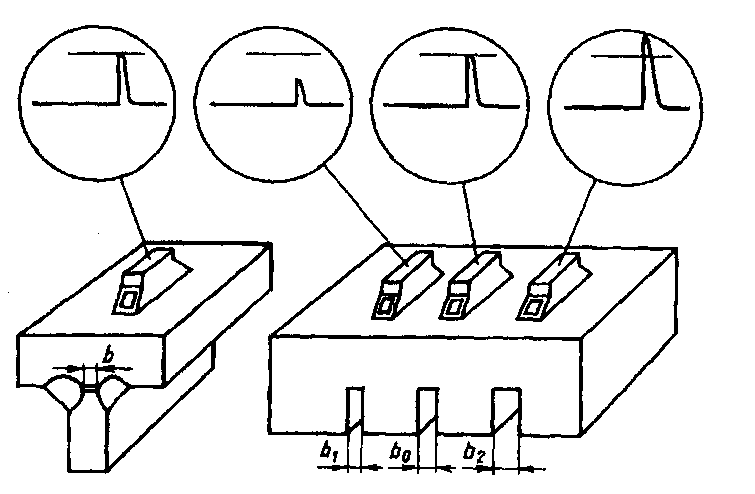

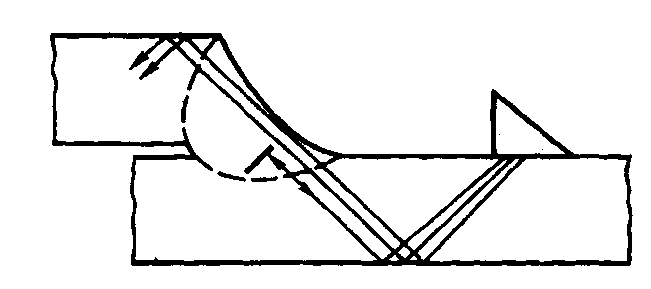

Общие принципы разработки методики контроля. Разработка методики дефектоскопии или проектирование установки для автоматического контроля начинается с выбора схемы контроля: метода контроля, типа волн, поверхности, через которую вводятся УЗК, угла ввода. Для контроля металла применяют в основном эхо-теневой и зеркально-теневой методы. Предпочтение отдается эхо-методу, как наиболее чувствительному и помехоустойчивому. Теневым методом контролируют тонкие, слоистые (например, паяные) металлы с простой формой поверхности. Как правило, он требует доступа к двум повер.хностям изделия. Зеркально-теневой метод применяют при доступе к одной поверхности, когда дефекты не дают эхо-сигнши (например, из-за наличия мертвой зоны или в связи с неблагоприятной ориентацией дефекта), но ослабляют донный сигнал. Дельта, дифракционно-временной и эхо-зеркальный методы помогают обнаруживать вертикальные дефекты сварных соединений. Сквозной эхо-метод применяют для автоматического контроля толстых листов. Тип волн выбирают следующим образом. Продальными и поперечными волнами контролируют изделия значительной толщины - в несколько раз большей длины волны. Продольные волны, в основном, применяют, когда ультразвук вводят нормально или под небольшим углом к поверхности, а поперечные - при наклонном вводе. Волны в пластинах применяют для контроля листов, оболочек, труб с толщиной стенки, соизмеримой с длиной волны. Волнами в стержнях проверяют проволоки и прутки, диаметр которых соизмерим с длиной волны. Поверхностными волнами выявляют дефекты на поверхности изделия; чувствительность уменьшается с увеличением глубины и практически достигает нуля на глубине, равной длине волны. Сложная форма поверхности изделия не является препятствием для контроля, поскольку поверхностная волна следует за всеми се изгибами. Для выявления подповерхностных дефектов применяют головные (продольные подповерхностные) волны, возникающие при наклонном падении УЗК на поверхность изде.1шя под углом, равным первому критическому. Эти волны нечувствительны к неровностям и дефектам на поверхности изделия глубиной до 0,5 мм и достигают максимума чувствительности на глубине 5-10 мм от поверхности. Направление УЗК должно быгь таким, чтобы обеспечивалось надежное выявление наиболее опасных дефектов. Особо ответственные изделия контролируют несколько раз при различных направлениях УЗК. Выявляемость дефектов в большой степени зависит от направления продольных и поперечных волн. При включении преобразователей по совмещенной схеме для достижения оптимальной чувствительности к реальным дефектам волны должны падать на плоскость дефекта перпендикулярно или отражаться от дефектов и поверхности, расположенной вблизи них. Ориентация дефектов значительно меньше влияет на выявляемость при контроле волнами в пластинах и стержнях, в которых одинаково хорошо выявляются поперечные и продольные дефекты. Исключение составляют случаи, когда дефект попадает в область, в которой напряжения равны нулю. В этом случае для получения лостаточ!ю большого сигнала от дефекта следует изменить моду волны (например, путем изменения частоты, на которой ведется контроль). Поверхность, через которую вводятся УЗК, должна быть относительно ровной, не иметь выступов и выемок, мешающих перемещению преобразователя, поэтому удобнее контролировать заготовки изделий. При контроле изделий с криволинейной выпуклой поверхностью радиусом менее 200—250 мм наклонными преобразователями рекомендуется использовать опоры, стабилизирующие положение преобразователя на поверхности. При радиусе поверхности менее 75 мм следует притирать преобразователь к поверхности изделия. При контроле изделий по вогаутой поверхности притирку необходимо осуществлять при радиусе менее 400—500 мм. При контроле тонких изделий прямыми преобразователями используют раздельно-совмещенные (РС) преобразователи с прямоугольными пьезопластинами, ориентированными так, чтобы увеличить ширину контролируемой полосы. Качество поверхности должно обеспечивать достаточно высокую стабильность акустического контакта между преобразователем и изделием, так чтобы изменения чувствительности не превышали 4 дБ. При контроле контактным способом прямым преобразователем хорошие результаты получают при параметре шероховатости Rt=10 мкм (Ra=2,5 мкм). При когггроле наклонными преобразователями и прямыми преобразователями с эластичным протектором допустимо увеличение шероховатости до К^ = 40 мкм. Волнистость поверхности должна быть не более 1 мм на шющади 50x50 мм^. Благодаря применению щелевого, иммерсионного или бесконтактного способов возбуждения и приема УЗК требования к поверхности снижаются. Во всех случаях недопустимо наличие на поверхности отслаивающейся окалины, грубых неровностей или покрытий, препятствующих прохождению УЗК. При контроле контактным методом поверхность ввода изделия покрывают хорошо смачивающей контактной жидкостью (машинным или трансформаторным маслом, глицерином, клейстером и т.п.). Если поверхность ввода расположена вертикально, то применяют вязкие контактные жидкости. В случае контроля иммерсионным и щелевыми способами используют воду, освобожденную от пузырьков воздуха путем отстоя. Иногда в воду добавляют вещества (например, спирт) для улучшения смачиваемости поверхности изделия и ингибиторы (например, азотнокислый натрий), предохраняющие от коррозии. Для того чтобы сигаалы многократных отражений импульса в иммерсионной жидкости не попадали в зону, в которой могут появиться сигналы от дефекта, толщина слоя жидкости должна быть большеbсж/с, гдеb — толщина изделия; с и сж — скорости УЗК в изделии и жидкости. При настройке аппаратуры следует руководствоваться следующими основными рекомендациями. Частоту ультразвука выбирают возможно более высокой, но ее снижение бывает необходимым при контроле металлов с большим затуханием ультразвука и изделий с сильна шероховатой поверхностью. Чувствительность выражают размером минимально вьшвляемого искусственного дефекта (обычно — плоскодонного отверстия). Его указывают в технической документации как уровень фиксации (контрольный уровень). При поиске дефектов чувствительность завышают (обычно на 6 дБ) — это поисковый уровень. В технической документации указывают также браковочный уровень — размер плоскодонного отверстия, соответствующего недопустимому значению амплитуды эхо- сигнала. Скорость и задержку развертки эхо-дефектоскопа регулируют таким образом, чтобы линия развертки ссогаегствовала пути УЗК в контролируемой части изделия. Изделия большой толщины иногда контролируют по слоям, т.е. изделие разбивают по толщине на несколько зон, которые проверяют послсдовате/тьно при соответствующем регулировании системы развертки и чувствитапьности. Контроль сварных соединений. Ультразвуковой контроль сварных соединений проводят, как правило, эхо-методом с включением наклонного преобразователя по совмещенной схеме. Значительно реже применяют теневой и зеркально-теневой с раздельным и раздельно-совмещенным включением преобразователей соответственно и эхо-зеркальный методы. Угол ввода колебаний выбирают таким, чтобы расстояние от преобразователя до шва было как можно меньшим, а направление луча - возможно близким к нормали по отношению к сечению, в котором площадь ожидаемых дефектов максимальна (рис. 3.26). Контроль ведут прямым и однократно отраженным лучами. Двукратно и многократно отраженным лучом контролируют в случае, когда размеры усиления шва не позволяют прозвучивать его прямым или однократно отраженным лучом при оптимальном угле ввода луча.  Рис. 3.29. Схема контроля стыкового сварного шва прямым в однократно отраженным лучами   Каждое соединение следует проверить так, чтобы лучи входили в наплавленный металл по четырем направлениям, т.е. шли с двух сторон и от двух поверхностей соединения. Отступление от этого правила допускается в связи с особенностями конструкции соединения. Наплавленный металл прозвучивают поперечно-продольным или продольно-поперечным (рис. 3.27 а и б) сканированием.  Рис. 3.30. Схема сканирования шва: 1 – продольное сканирование, 2 – поперечное сканирование. Последний способ особенно эффективен на этапе поиска дефектов в сварных соединениях большой толщины, так как позволяет увеличить шаг сканирования (за счет расхождения лучей в диаграмме направленности) при кошроле более глубоких слоев металла. Для повышения надежности контроля в процессе сканирования преобразователь непрерывно вращают на угол φ от нормали к оси сварного соединения. Рекомендуемые параметры контроля наиболее распространенных соединений приведены в табл. 3.5. При контроле сварных соединений возникают определенные трудности — ложные отражения от элементов конфигурации швов (валиков усиления, провисаний наплавленного металла в корне шва, катетов, конструктивных непроваров). Для отстройки от ложных отражений необходимо точно измерить координаты объекта, выбрать направление распространения УЗК, дающее максимальное отношение сигаал — помеха. В некоторых случаях вследствие больших ложных сигналов от конструктивного непровара контроль оказывается неэффективным. При контроле сварных швов толщиной менее 10 мм валик усиления мешает преобразователю приблизиться к шву для обеспечения проверки прямым лучом. С целью устранения перечисленных трудностей применяют большие углы преобразователей, высокую рабочую частоту, уменьшают размеры преобразователя за счет уменьшения его пьезопластины (см. табл. 3.6). При контроле сварных швов толщиной 200 мм и более чувствительность дефектоскопа иногда оказывается недостаточной. Применяют преобразователи с малыми устами наклона, пониженными частотами, пьезопластины большого размера (см. табл. 3.6), контроль только прямым лучом. При контроле сварных соединений из аустенитных сталей, особенно при малом содержании ферритной фазы и толщине более 10 мм, наблюдается высокий уровень структурных помех. Для отстройки применяют наклонные преобразователи, излучающие и принимающие продольные волны, с призмами с углами наклона меньше первого критического (18—240 в плексигласе), раздельно-совмещенные наклонные преобразователи с ушом схождения 15° и более, наклонные фокусирующие преобразователи, а также используют двухчастотный способ контроля. Эхо-сигнал считают отражением от дефекта только в том случае, если он возникает при контроле на двух частотах, отличающихся в 1,5 раза (например 1,8 и 2,7 МГц). При контроле сварных соединений с узкой разделкой кромок, в частности, после электронно-лучевой сварки, дефекты располагаются строго вертикально и не дают рассеянного сигнала в сторону излучающего преобразователя. Рекомендуется применять контроль по схеме тандем. Стыковые сварные соединения контролируют эхо-методом преобразователем, включенным по совмещенной схеме. Чувствительность настраивают по образцам с моделями дефектов (цилиндрический, угловой или сегментный отражатели); по этим же моделям проверяют точность работы глубиномера. Соединения большой толщины (более 100—200 мм) проверяют по слоям, используя в ряде случаев последовательно несколько преобразователей с различными углами ввода луча. Чувствительность настраивают по стандартным образцам с применением АРД-диаграмм (или без них). Рис. 3.6. Рекомевдуемые параметры контроля сварных швов из углеродистых сталей различной толщины

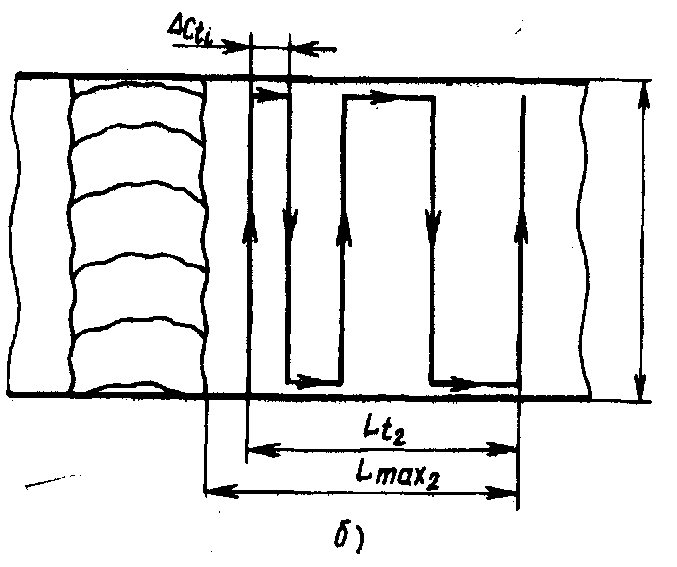

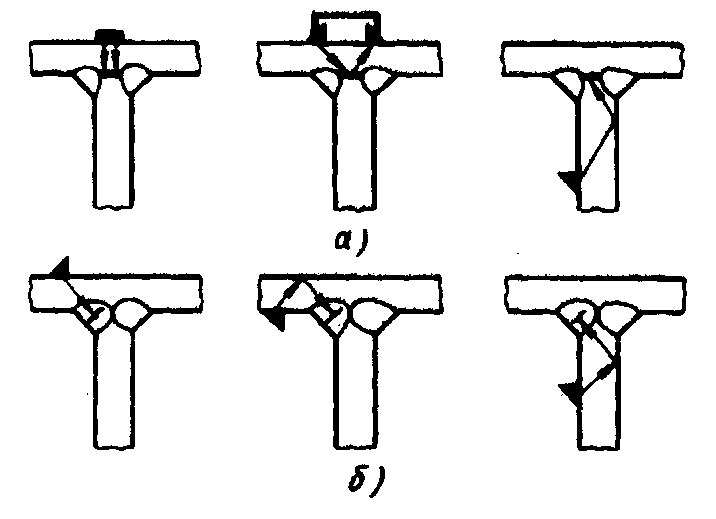

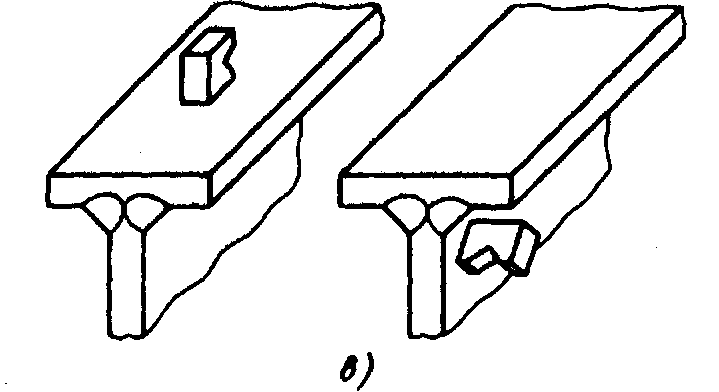

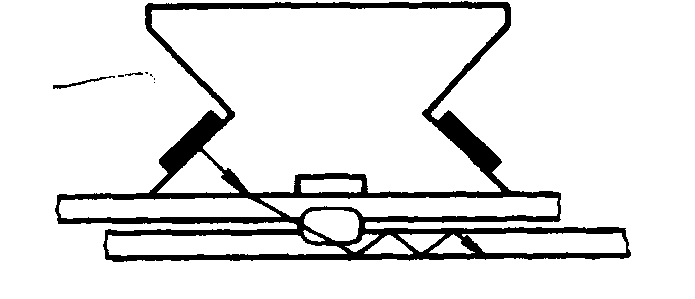

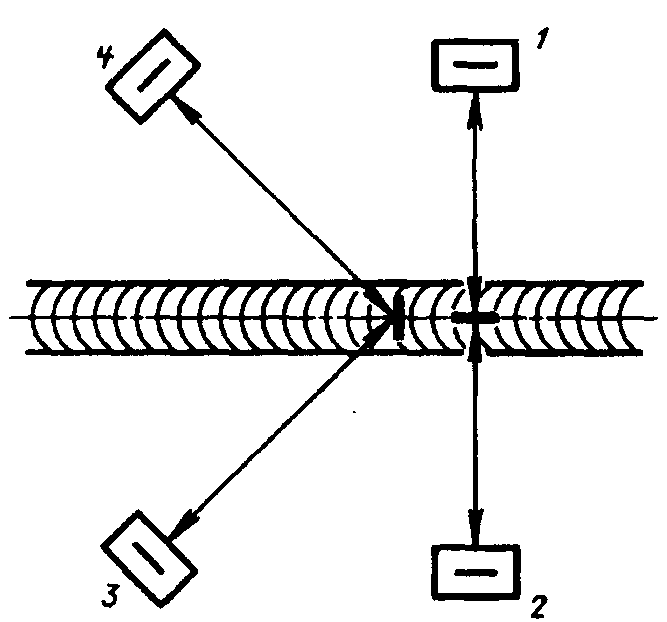

Тавровые соединения с полным проваром корня контролируют по схемам, приведенным на рис.66. Предпочтительной является схема, приведенная на рис. 3.31, Соединения, в которых допускается непровар определенной ширины b (b < 3 мм) в корне шва, контролируют со стороны полки (рис. 3.32). При этом дта определения ширины непровара b сравнивают амплитуды эхо-сигналов от непровара и его моделей, выполненных в образце, или экспериментально снятую зависимость амплитуд эхо-сигналов от ширины непровара. Швы нахлешочных сварных соединений прозвучивают со стороны основного листа однократно отраженным лучом с помощью преобразователя, включенного по совмещенной схеме (рис. 3.33).   Рис. 3.31. Схемы контроля тавровых сварных соединений при выявлении дефектов: а — непровара в корне шва; б — продольных трещин, пор и шлака; в — поперечных трещин Швы контактной сварки контролируют эхо-методом. Для более надежного выявления дефектов швы, выполненные сваркой оплавлением, прозвучивают по схеме тандем, поскольку дефекты в них расположены строго вертикально. Практически не отражают УЗК и не выявляются дефекты типаобнаружить при наличии сопровождаюших их других дефектов (например, сильноокисленных непроваров). Эхо-метод с одним преобразователем применяют для контроля контактной сварки рельсов.  Рис. 3.32. Схема определения ширины непровара в корне шва  Рис. 3.34. Схема контроля сварных точек зеркально-теневым методом  Рнс. 3.33. Схема выявления трещин, пор, шлажовых включений и непровара по вертикальной кромке в нахлесточном соединении Сварные точки контролируют зеркально-теневым методом (рис.3.34). Признаком отсутствия сварки является приход донного сигнала от первого листа к приемному преобразователю. Перемещая преобразователь по поверхности изделия, определяют размеры сварной точки. Недостатком данного способа является невозможность отличить наличие литого ядра (важнейший признак хорошей сварки) от слипания. Этим недостатком не обладают способы контроля в процессе сварки. Один из способов следующий: в верхний лист вводится нормальная волна, которая испытывает отражение от расплавленного ядра в момент его образования. По интервалу времени от момента появления эхо-сигнала, сообщающего о начале формирования ядра, до момента выключения сварочного тока можно оценить размеры адра. Согласно другому способу излучающий и приемный преобразователи встроены в алектроды сварочной машины. Контроль ведут теневым методом. В момент сжатия электродами свариваемых листов через зону сварки проходят УЗК. В момент образования расплавленного ядра сигнал уменьшается, а после его застывания вновь во^астает. В этом случае особенно эффективно применение поперечных волн, прохождение которых полностью экранируется расплавленным ядром. Контроль сварных соединений в абсолютном большинстве случаев осуществляют при сканировании преобразователем вручную (ручной контроль). При ручном контроле вследствие нарушения заданных параметров сканирования могут быть пропущены дефекты с малыми условными размерами. Для повышения вероятности обнаружения малых дефектов применяют приспособления для соблюдения параметров ручногосканирования и устройства механизированного и автоматизированного контроля. Автоматический контроль целесообразен для протяженных сварных швов, так как для швов малой протяженности затраты на подготовку, установку и настройку аппг^атуры неоправданно велики. Тонкие швы (до 5—6 мм) контролируют одним, а более толстые швы (20—40 мм) — несколькими преобразователями, захватывающими всю толщину шва, так что поперечное сканирование не требуется. Более толстые швы автоматически контролируют с продольно-поперечным сканированием. В установках автоматического контроля спирально- и продольно-сварных труб обычно принимают схему контроля, показанную на рис. 3.35. Преобразователи 1 и 2 предназначены для обнаружения эхо-методом и зеркально-теневым методом продольных дефектов, а 3 и 4 - поперечных. Благодаря небольшой толщине швов можно прозвучивать все сечение шва без поперечного перемещения преобразователей. Продольное сканирование осуществляют перемещением трубы. При этом выявляют дефекты с эквивалентной площадью 2—8 мм2. Промышленных установок для контроля швов в процессе сварки пока не разработано за исключением случая контактной точечной сварки.  Рнс. 3.35. Схема контроля продольных сварных швов труб |