ГОСТ Р 55276-2012 (ИСО 21307-2011) Трубы и фитинги пластмассовые. Национальный стандарт российской федерации

Скачать 329.89 Kb. Скачать 329.89 Kb.

|

|

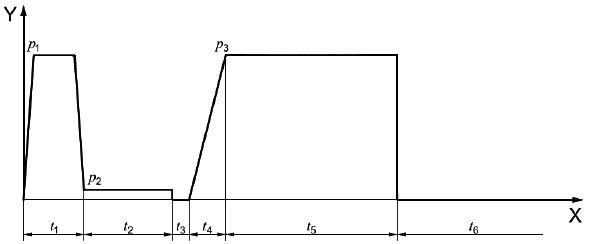

Пояснения к таблице ДА.1 1 Основания для увеличения температуры нагревателя Априорные данные: - относительно малая толщина стенки трубы; - низкая температура окружающей среды; - проблемы с термостатированием зоны сварки; - сведения об относительно высоких теплофизических характеристиках материалов заготовок (температуры плавления, теплового эффекта плавления); - сведения о высокой вязкости расплава ПЭ. Данные, полученные в процессе отладки технологического процесса: - неудовлетворительная форма грата, маленький валик; - недостаточный эффект от увеличения длительности прогрева. Примечание - Нельзя рекомендовать увеличение температуры нагревателя в отсутствие надежных сведений о термостабильности ПЭ. С увеличением толщины стенки и температуры окружающей среды температуру нагревателя снижают. 2 Основания для увеличения давления выравнивания и сварки Априорные данные: - сведения о высокой вязкости расплава. Выявляемые в процессе отладки технологического процесса: - неудовлетворительная форма грата, маленький валик; - недостаточный эффект от увеличения длительности прогрева и температуры нагревателя. При сварке тонкостенных труб возможность увеличения давления ограничивается потерей устойчивости. Если температура нагревателя и время прогрева увеличены, следует снизить давление сварки. 3 Основания для увеличения длительности прогрева Априорные данные: - низкая температура окружающей среды; - проблемы с термостатированием зоны сварки; - сведения об относительно высоких теплофизических характеристиках материалов заготовок (температуры плавления, теплового эффекта плавления); - сведения о высокой вязкости расплава ПЭ. Выявляемые в процессе отладки технологического процесса: - неудовлетворительная форма грата, маленький валик; - недостаточный эффект от увеличения температуры нагревателя и давления сварки. 4 Основания для увеличения давления прогрева Априорные данные: - неблагоприятные и неудобные условия сварки (в т.ч. низкая температура окружающей среды, проблемы с термостатированием зоны сварки, большие суточные перепады температуры воздуха и свариваемых заготовок, неравномерный разогрев солнечным облучением); - любые причины, которые могут привести к потере соосности заготовок в течение цикла сварки, нарушению контакта между нагревателем и торцами заготовок на стадии прогрева; - большой диаметр и толщина свариваемых труб; - сведения о высокой вязкости расплава ПЭ. Выявляемые в процессе отладки технологического процесса и при основной сварке: - непровары и несплавления в готовом сварном соединении. При сварке труб из низковязких полиэтиленов в благоприятных и удобных условиях нет необходимости повышать давление прогрева значительно выше давления перемещения. Тем не менее нужно всегда гарантировать полный физический контакт между нагревателем и торцами оплавляемых заготовок на всем протяжении прогрева, и поэтому необходимо регламентировать минимальное, но контролируемое давление прогрева, превышающее давление перемещения. 5 Основания для увеличения времени охлаждения под давлением Априорные данные: - увеличение температуры нагревателя и длительности прогрева; - слишком долгая стадия выравнивания; - высокая температура окружающей среды. Выявляемые в процессе отладки технологического процесса и при основной сварке: - раковины; - подгратовые трещины. Процедура (циклограмма) сварки Р4 представлена на рисунке ДА.1.  Рисунок ДА.1 - Циклограмма процедуры Р4 ДА.4 Контроль качества сварных соединений в процедуре Р4 Контроль сварных соединений (КСС) в процедуре Р4 представляет собой последний компонент интегрированной системы контроля процесса сварки, кратко изложенной в разделе Б.2 приложения Б. Необходимыми основными видами КСС являются неразрушающие методы: визуальный осмотр и обмер грата, которые должны проводиться согласно нормам, утвержденным в установленном порядке. Как правило, нормы предусматривают 100% визуальный и измерительный контроль соединений. Нормы визуального и измерительного контроля должны учитывать, что формы и размеры валиков грата при сварке новых марок ПЭ могут отличаться от формы и размеров валиков грата старых марок ПЭ. Необходимыми разрушающими методами являются испытания соединений на одноосное растяжение. Им подвергаются пробные, допускные и контрольные сварные соединения, отбираемые в количестве, например, 1% от числа сваренных стыков. В настоящее время в международной и национальных практиках получили распространение несколько методик испытаний, различающихся по форме образцов и способу их нагружения. Общим у этих методик является следующий критерий качества сварки: разрушение образца со сварным соединением должно иметь пластический характер. Этот критерий и может использоваться при КСС в процедуре Р4. Вместе с тем следует обсуждать возможность унификации методик разрушающих испытаний. В качестве специального метода КСС, который может применяться при подтверждении корректности новых технологических решений, может быть использовано длительное осевое растяжение в режиме ползучести в условиях, обеспечивающих квазихрупкое разрушение. Срезая грат, можно обнаружить размешенные под ним непровары и несплавления, после чего появляются экспериментально обоснованные причины корректировок основных параметров сварки. Однако практика срезания расплавленного грата, как показывает опыт, чревата появлением артефактных трещин. Не менее опасно срубать остывший грат. Целесообразно срезать грат у контрольных сварных соединений, вырезанных из трубопровода. При этом должны использоваться специальные приспособления, исключающие повреждения основного материала и шва. Испытания внутренним гидростатическим давлением, включая длительные, полезны, но дают информацию только о герметичности соединений, а не о его прочности и надежности, поскольку осевые напряжения в трубе от внутреннего давления вдвое меньше тангенциальных, а коэффициент прочности сварки нагретым инструментом встык превышает 0,5. Рентгенография и ультразвуковые методики КСС за многие годы не получили теоретического обоснования для контроля сварки нагретым инструментом встык и не нашли доказательств практической полезности. Поэтому их применение не предусматривается. Приложение ДБ (справочное) Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Таблица ДБ.1

Электронный текст документа подготовлен АО "Кодекс" и сверен по: официальное издание М.: Стандартинформ, 2019 ГОСТ Р 55276-2012 (ИСО 21307-2011) Трубы и фитинги пластмассовые. Процедуры сварки нагретым инструментом встык полиэтиленовых (ПЭ) труб и фитингов, используемых для строительства газо- и водопроводных распределительных систем (Переиздание) (Источник: ИСС "ТЕХЭКСПЕРТ") ИС «Техэксперт: 6 поколение» Интранет | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||