Проектирование хим. предприятий. Навчальний посібник до вивчення курсу основи проектування хімічних виробництв

Скачать 6.93 Mb. Скачать 6.93 Mb.

|

|

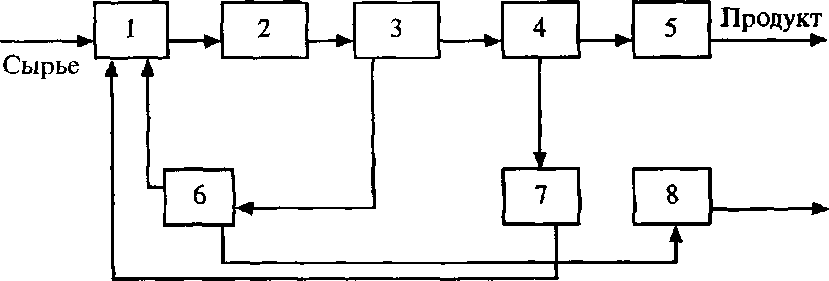

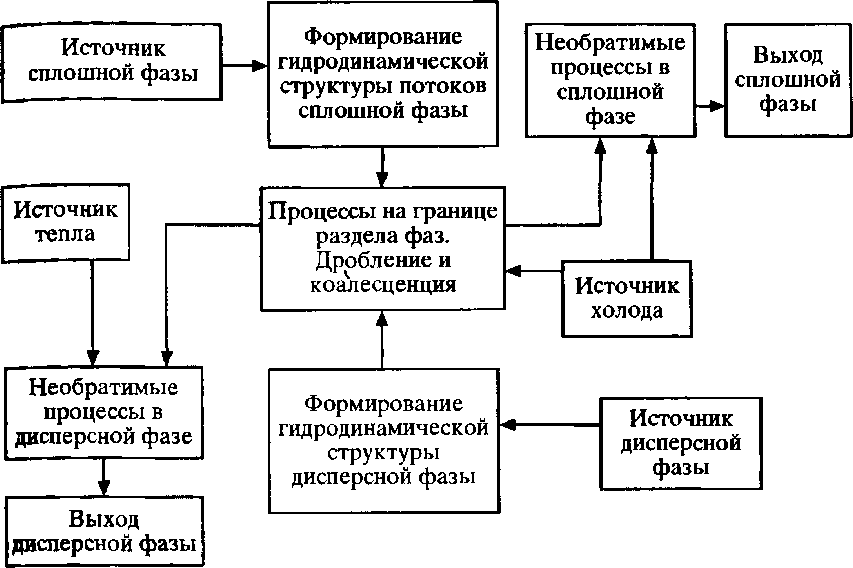

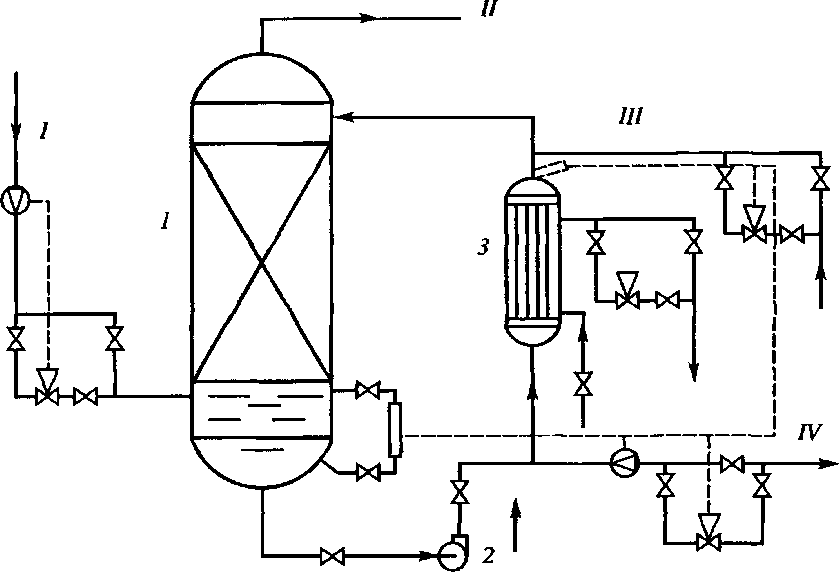

Глава 5 ВЫБОР И РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВА 5.1. ОБЩИЕ ПОЛОЖЕНИЯ Задача создания технологической схемы нового производства состоит в разработке комплекса взаимосвязанных процессов, обеспечивающих получение требуемых продуктов нужного качества при минимальной себестоимости. Взаимосвязь отдельных процессов, возможность решения проблемы различными путями, необходимость экономического решения обусловливают участие в разработке технологической схемы специалистов разного профиля (химиков-техноло- гов, механиков, специалистов по монтажу оборудования и автоматизации). Исходными данными для разработки технологической схемы являются: - задание на проектирование; - материал предпроектной проработки (предполагаемый район строительства, мощность производства, сведения по технологии действующих производств или их аналогов и т.д.); - общие данные по заводу (температура воздуха, воды, условия выброса сточных вод в общезаводскую канализацию, сброса отходящих газов в атмосферу, вывозка шлаков и отходов, особые условия и т.д.); - рецептурные материалы к проектированию (регламент и все изменения и допол- нения к нему, отчеты о научно-исследовательских разработках, материалы из учебников, монографий, справочников, периодических изданий, авторских свидетельств и патентов, материалы по обследованию родственных производств; систематизируется литература по методам расчета основных технологических процессов и аппаратов, которые будут использоваться при проектировании); - уточненные ограничивающие параметры (запрещение использовать в виде промежуточных продуктов в технологической схеме канцерогенных или мутагенных веществ), выбор мероприятий, позволяющих исключить использование сильнодействующих ядовитых веществ, технико-экономические ограничения и т.д. 5.2. ПОСЛЕДОВАТЕЛЬНОСТЬ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ После сбора и обработки данных на разработку технологической схемы приступают к составлению операционной технологической схемы. Результаты изображают графически: отдельные процессы обозначают прямоугольником или кружками, пути перемещения материалов - сплошными линиями различной толщины. Каждому процессу и технологической линии присваивается номер; весь чертеж называется схемой материальных и технологических потоков производства. Такая схема дает только общее представление о характере проектируемого производства, поэтому следующим этапом является составление операционных блок-схем отдельных стадий производства. Блок- схема обычно включает следующие стадии: - подготовка сырья; - проведение химического превращения; - выделение и очистка целевого продукта; - создание товарной формы целевого продукта. Пример блок-схемы представлен на рис.5.1.  Рис. 5.1. Примерная схема стадий технологического процесса: 1 - подготовка сырья, 2 - химическое превращение, 3 - выделение не превращенного сырья, выделение и очистка целевого продукта, 5 - придание товарной формы целевому продукту, 6 - регенерация и очистка непревращенного сырья, 7 - регенерация и очистка вспомогательных веществ, 8 - обезвреживание отходов Следующим этапом детализации блок-схемы является разбивка каждой ста- дии процесса на отдельные физико-химические и химические операции. Это один из важнейших моментов проектирования, определяющий технический уровень и качество всего проекта. Анализ большого числа технологических схем показал, что чаще всего встречается ограниченное число операций. К ним можно отнести: - подачу и выдачу газообразных, жидких и твердых веществ с их дозировкой, раз- бавлением или концентрированием; - массообменные процессы - растворение, кристаллизация, простая перегонка и ректификация, экстракция, абсорбция, адсорбция, десорбция; - гидромеханические процессы - осаждение, фильтрование, центрифугирование; - теплообменные процессы - нагревание, охлаждение, испарение, конденсация, выпаривание, сушка; - механические процессы - дробление, измельчение, классификация и дозирование твердых веществ; транспортирование и перемешивание жидкостей; - химические процессы - хлорирование, нитрование, окисление, восстановление, гидрирование, пиролиз и т.д. На этом этапе решаются вопросы о непрерывном, периодическом или полупериодическом режиме проведения отдельных операций с учетом экономической эффективности их работы. Прежде чем приступить к определению состава операций стадии подготовки сырья необходимо уточнить, какие формы состояния сырья наиболее рациональны для проведения в дальнейшем химических превращений в оптимальных условиях. Следует стремиться к созданию однофазной системы в аппаратах, где происходит химическое превращение, так как однофазные системы позволяют упростить технологическое и конструктивное оформление химического процесса и легче поддаются комплексной автоматизации. Наиболее предпочтительна работа с жидкостями, так как в этом случае можно обрабатывать в единице объема реактора большую массу реагентов в единицу времени по сравнению с газовыми системами. Но газовые (паровые) системы имеют ряд достоинств, например, возможность смешивать любые вещества в любом соотношении. Наименее предпочтительно использование трех и более фаз в одном аппарате. Изучив стандарты и технические условия (ТУ) на сырьевые продукты, выбирают процессы и операции перевода их в рациональную форму. Чаще всего встречаются операции приема жидких, твердых и газообразных продуктов, операции дозирования, взвешивания, растворения, перемешивания, измельчения и пр. При приеме сырьевых материалов в зимних условиях иногда приходится предусматривать их предварительный подогрев для уменьшения вязкости или плавления в железнодорожной цистерне перед перекачкой. В случае создания склада на открытой площадке предусматривается постоянный подогрев емкостей. При приеме газообразных материалов уделяется внимание удалению конденсированных фаз, например фильтрованием, осушкой, сорбцией и т.д. Иногда приходится прибегать к увлажнению газов, например для безопасной работы с ацетиленом в него добавляется «транспортный» водяной пар. При приеме и удалении из цеха твердых материалов уделяется внимание механизации следующих основных операций: - доставка материалов в цех, разгрузка и размещение их в цехе; - вскрытие тары и ее обработка; - подготовка материалов к использованию; - доставка материалов к технологическим аппаратам и их дозировка; - обработка и удаление твердых и сыпучих отходов производства; - переработка твердых целевых продуктов. В некоторых случаях на стадии подготовки сырья приходится осуществлять процессы и операции по повышению качества сырья в связи с тем, что требования технологического процесса превышают показатели стандартов или ТУ. Обычно применяются процессы перегонки, сорбции, сушки, фильтрования и т. п. Иногда приходится использовать и химические процессы, например гидрирование для удаления следов ацетилена, разложение перекисей, которые могут образоваться во время хранения ряда продуктов, и т.д. Особого внимания требует составление схемы стадий химического превращения, так как проведение технологического процесса при этом во многом предопределяет экономическую эффективность всего производства в целом. Исходными данными для составления операционной схемы в этом случае являются данные по термодинамике, кинетике, механизму химической реакции, данные о фазовом состоянии реагентов. На основании этих данных необходимо задаться определенным типом аппарата. При проведении стадии химического превращения приходится иметь дело с явлениями различной физико-химической природы химическими, тепловыми, диффузионными и гидромеханическими Они, как правило, совмещены в объеме аппарата и характеризуются большим числом элементов и связей, иерархий уровней элементарных физико-химических эффектов, связанных цепью причинно-след ственных отношений. Поэтому необходимо стремиться, прежде всего, провести качественный анализ физико-химической системы и процессов, протекающих в ней, при этом глубина детализации зависит от степени изученности рассматриваемой системы и явлений, связанных с проектируемым процессом. На основе проведенного анализа можно составить набор операций, обеспечивающих стадию химического превращения, и определить их локализацию. Результаты анализа можно представить в текстовом виде или дополнить текст графической иллюстрацией (см. пример на рис. 5.2).  Рис. 5.2. Блок-схема физико-химических процессов, протекающих в гетерофазном реакторе с мешалкой Выбирая определенную операцию или их набор, надо точно уяснить достигаемую цель. Необходимо иметь представление, как осуществляется та или иная операция. Например, целью перемешивания может являться: - ускорение течения химической реакции; - равномерное распределение твердых частиц в объеме жидкости; - интенсификация теплообмена. Перемешивание может происходить как в реакционных аппаратах, так и в специальных аппаратах-смесителях или в трубопроводах. Перемешивание может осуществляться механическими мешалками, газом или паром, циркуляцией с помощью насосов, вибраторами или пульсаторами. При составлении операционной схемы стадии выделения целевого продукта решаются задачи: - выпуск готовой продукции в соответствии с требованием стандартов и технических условий; - максимально возможная утилизация побочных продуктов; - выделение и регенерация не прореагировавшего сырья и вспомогательных продуктов. Обычно эти задачи решаются за счет использования процессов дистилляции и ректификации, кристаллизации, переосаждения, сорбционных процессов и т.д. Критерием выбора процесса или комбинации процессов является соответствие требованиям стандартов и экономическая эффективность. Набор операций зависит от принятия решения по выбору вывода из цеха готовой продукции (по трубопроводам, в цистернах, бочках, контейнерах, мешках и т.п.). Операционная схема должна решать и вопросы удаления отходов производства. Под отходами производства понимают удаляющиеся в технологическом процессе продукты, которые не могут быть использованы ни на данном, ни на другом предприятии, и поэтому подлежат уничтожению или обезвреживанию. Отходами могут быть отработанная охлаждающая вода, отходящие газы, жидкие органические соединения, химически загрязненные водные стоки, кислотно-ще- лочные стоки, твердые отходы и т.д. Газовые отходы перед выбросом в атмосфе- ру могут очищаться в скрубберах, циклонах, электрофильтрах или подаваться на факел к печам сжигания. В зависимости от конкретных условий предусматриваются как общезаводские установки по переработке и обезвреживанию отходов, так и цеховые. 5.3. ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА После разработки операционной схемы приступают к составлению принципиальной технологической схемы, которая, по сути, является аппаратурным оформлением операционной. Ее можно рассматривать как состоящую из ряда технологических узлов. Технологическим узлом называют аппарат (машину) или группу аппаратов с обвязочными трубопроводами и арматурой, в которых начинается и полностью заканчивается один из физико-химических или химических процессов. В технологические узлы входят такие объекты, как сборники, мерники, насосы, компрессоры, газодувки, сепараторы, теплообменники, ректификационные колонны, реакторы, котлы-утилизаторы, фильтры, центрифуги, отстойники, дробилки, классификаторы, сушилки, выпарные аппараты, трубопроводы, арматура трубопроводов, предохранительные устройства, датчики и приборы контроля и автоматизации, исполнительные и регулирующие механизмы и устройства. Абсолютное большинство указанных аппаратов и машин выпускается промышленностью и стандартизовано. Сведения о типах выпускаемых машин и аппаратов, их конструкциях и характеристиках можно получить из различных справочников, каталогов изделий заводов, изданий отраслевых и информационных институтов, из рекламных материалов и отраслевых научно-технических журналов. Но, прежде чем составить технологическую схему, необходимо уточнить ряд задач, которые решаются на данном этапе работы. Это, прежде всего, обеспечение охраны труда и техники безопасности. Поэтому в технологической схеме должны предусматриваться средства предотвращения превышения давления (предохрани- тельные клапаны, взрывные мембраны, гидрозатворы, аварийные емкости), систе- мы создания защитной атмосферы, системы аварийного охлаждения и т.д. На этапе синтеза технологической схемы решается вопрос об уменьшении затрат на перекачку продуктов. Необходимо максимально использовать самотек для транспортировки жидкостей из аппарата в аппарат. Поэтому уже здесь предус- матривается последовательное ступенчатое расположение аппаратов. На данном этапе определяется набор тепло - и хладоносителей, которые будут ис- пользованы при осуществлении процесса. Стоимость единицы тепла или холода зависит от наличия на предприятии энергоносителя и его параметров. Самыми де- шевыми хладоагентами являются воздух и оборотная промышленная вода. Эконо- мически выгодно основное количество тепла передать этим дешевым хладоносителям и только остаточное тепло снимать дорогими хладоагентами (охолодженная вода, рассол, жидкий аммиак и т.п.). Самыми дешевыми теплоносителями являют- ся топочные газы, но они не транспортабельны. Для составления принципиальной технологической схемы на листе миллиметровки сначала проводят линии коллекторов подачи и вывода материальных по- токов, теплоносителей и хладоагентов, оставив в нижней части листа свободной полосу высотой 150 мм, где позднее будут размещены средства КИПиА. Рекомен- дуется линии газовых коллекторов проводить в верхней части листа, а жидкостных - в нижней его части. После этого на плоскости листа между коллекторами распо- лагают условные изображения аппаратов и машин, необходимых для выполнения операций, в соответствии с разработанной операционной схемой. Условные изоб- ражения машин и аппаратов не имеют масштаба. Расстояние между ними по гори- зонтали не регламентируется, оно должно быть достаточным для размещения линий материальных потоков, средств контроля и автоматизации. Расположение ус- ловных изображений по вертикали должно отражать реальное превышение аппарата над другом без соблюдения масштаба. Размещенные на плоскости листа ус- ловные изображения машин и аппаратов соединяют линиями материальных потоков, подводят линии хладоагентов и теплоносителей. Производится нумерация позиций аппаратов и машин слева направо. Особое внимание при проектировании технологической схемы следует уделять обвязке ее отдельных узлов. Пример такой обвязки приведен на рис. 5.3.  Рис. 5.3. Обвязка узла абсорбции: I – IV - основные трубопроводы; 1 - абсорбер, 2 - насос, 3 - холодильник абсорбента Здесь показан узел абсорбции компонента газовой смеси жидкостью. Нормальная работа узла абсорбции зависит от постоянства температуры, давления и от соотношения количества газа и абсорбента. Соблюдение этих условий достигается установкой следующих приборов и арматуры: - на линии подачи газа (I): диафрагма расходомера, пробоотборник, бобышка для замера давления и бобышка для замера температуры; - на линии выхода газа (II): диафрагма расходомера, пробоотборник, бобышка для замера температуры, бобышка для замера давления, регулирующий клапан, поддерживающий постоянное давление в абсорбере; - на линии подачи свежего абсорбента (III): диафрагма расходомера, или ротаметр, пробоотборник, бобышка для замера температуры, регулирующий клапан, связанный с регулятором соотношения газа и абсорбента; - на линии вывода насыщенного абсорбента (IV): диафрагма расходомера или ротаметр, бобышка для замера температуры, регулирующий клапан, связанный с регулятором уровня жидкости в нижней части абсорбера. При разработке технологической схемы следует иметь в виду, что регулирующие клапаны не могут служить запорными устройствами. Поэтому на трубопроводе должна быть предусмотрена запорная арматура с ручным или механическим приводом (вентили, задвижки), а для отключения регулирующих клапанов - обводные (байпасные) линии. Вычерченная схема является предварительной. После проведения предварительных материальных и тепловых расчетов в разработанной технологической схеме должны быть проанализированы возможности рекуперации тепла и холода технологических материальных потоков. В процессе проектирования в технологическую схему могут вноситься и другие изменения и добавления. Окончательное оформление технологической схемы производится после принятия основных проектных решений по расчету и подбору реакторов и аппаратов, по выяснении всех вопросов, связанных с размещением и расположением аппаратов проектируемого производства. Так, иногда при подборе оборудования приходится сталкиваться с тем, что некоторые его виды либо не выпускаются в Украине, либо находятся на стадии освоения. Отсутствие какой-либо машины или аппаратов нужной характеристики, изготовленных из конструкционного материала, устойчивого в данной среде, зачастую вызывает необходимость в изменении отдельных узлов технологической схемы и может послужить причиной перехода на другой, экономически менее выгодный метод получения целевого продукта. Технологическая схема не может являться окончательной, пока не проведена компоновка оборудования. Например, по первоначальному варианту предполагалась передача жидкости из аппарата в аппарат самотеком, который не удалось осуществить при разработке проекта размещения оборудования. В этом случае необходимо предусмотреть установку дополнительной передаточной емкости и насоса, которые следует нанести на технологическую схему. Окончательная технологическая схема составляется после разработки всех разделов проекта и вычерчивается на стандартных листах бумаги в соответствии с требованием ЕСКД. После этого составляется описание технологической схемы, которая снабжается спецификацией, где указывается количество всех аппаратов и машин. Резерв оборудования выбирается с учетом графика проведения планово-предупре- дительного ремонта и свойств технологического процесса. Описание технологической схемы является частью расчетно-пояснительной записки. Целесообразно описывать схему по отдельным стадиям технологического процесса. В начале следует указать, какое сырье подается в цех, как оно поступает, где и как хранится в цехе, какой первичной обработке подвергается, как дозируется и загружается в аппараты. При описании собственно технологических операций кратко сообщается о конструкции аппарата, способе его загрузки и выгрузки, указываются характеристики протекающего процесса и способ проведения (периодический, непрерывный), перечисляются основные параметры процесса (температура, давление и др.), методы их контроля и регулирования, отходы и побочные продукты. Описываются принятые способы внутрицеховой и межцеховой транспортировки продуктов. В описании должны быть перечислены все изображенные на чертеже схемы, аппараты и машины с указанием присвоенных им по схеме номеров. Анализируется надежность разработанной технологической схемы и указываются способы, применяемые для повышения ее устойчивости. 5.4. РАЗМЕЩЕНИЕ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ Прежде всего, на технологической схеме определяются типы и количество агрегатов, направление потоков и их взаимное высотное расположение; группи- руется оборудование для процессов с аналогичными вредными выделениями; затем технологическое оборудование размещается на чертежах компоновки цеха. При размещении технологического оборудования следует руководствоваться принципами группировки. Прежде всего, необходимо выделить оборудование, которое может быть полностью размещено на открытых площадках и то, для которого достаточно соорудить укрытия (например, кубовая часть колонны). Затем следует сгруппировать аппараты и машины, в процессе эксплуатации которых наблюдается значительное выделение пыли, сильная вибрация и выделение агрессивных веществ; объединить в группы аппараты, размещаемые на наружных установках, снабжаемых водой. Все крупногабаритное, тяжелое оборудование должно быть установлено как можно ниже. Аппараты с высоко расположенными люками, штуцерами, перемешивающими устройствами, обслуживание которых ведется со специальных площадок, должны размещаться так, чтобы их можно было использовать в качестве опор для этих площадок. В одном помещении не следует объединять оборудование с различными по категории выделениями. При несоблюдении этого принципа приходится, например насос, перекачивающий воду, но расположенный рядом с углеводородным насосом, снабжать электродвигателем во взрывобезопасном исполнении. Вибрирующее оборудование (поршневые компрессоры, насосы, дробилки и т.п.) объединяют и размешают на массивных фундаментах, тщательно изолированных от соседних строительных конструкций. Основным критерием оценки расположения оборудования является стройность, симметричность, максимальная упорядоченность размещения всех аппаратов и машин. В каждом технологическом помещении они должны образовывать вертикальные и горизонтальные ряды с одним или несколькими основными проходами шириной 1 - 2 м и удобными подходами к каждому агрегату, ширина которых в свету не менее 0,8 м. В качестве основных проходов и проездов целесообразно использовать перекрытия каналов, проходящих вдоль по цеху. Расстановка аппаратов на нулевой и других отметках должна производится так, чтобы обеспечить возможность прохождения пучков трубопроводов, подвешиваемых к перекрытиям. Этому могут помешать аппараты, по какой-либо причине выдвинутые из общего ряда. При конструировании нового производства в машинном зале большой протяженности рекомендуется через 40 - 50 м предусмотреть монтажные площадки длиной 6 - 12 м, на которых впоследствии можно будет установить дополнительное оборудование. Для проведения чисток, устранения неплотностей, смены изнашивающихся деталей должны быть предусмотрены рабочие площадки и подъемно-транспортное оборудование. При установке оборудования в цехе необходимо соблюдать следующие пра- вила: - основные проходы по фронту обслуживания щитов управления должны быть ши- риной не менее 2 м; - основные проходы по фронту обслуживания и между рядов машин (компрессо- ров, насосов, местных контрольно-измерительных приборов и т.д.) при наличии постоянных рабочих мест должны быть не менее 1,5 м; - проходы между компрессорами должны быть не менее 1,5 м, а между насосами не менее 1 м; - расположение оборудования на открытом воздухе и внутри здания должно обес- печивать свободный проход к аппаратам, шириной не менее 1 м со всех сторон; - свободный доступ к отдельным узлам управления аппаратами; - наличие ремонтных площадок с размерами, достаточными для разборки и чист- ки аппаратов и их частей (без загромождения рабочих проходов, основных и за- пасных выходов и площадок лестниц). Размещение технологического оборудования над вспомогательными и бы- товыми зданиями и помещениями и под ними не допускается. Для предотвращения влияния вибрации, вызываемой работой ряда машин, необ- ходимо соблюдать следующие условия: - фундаменты под компрессоры должны быть отделены от конструкции здания (фундаментов, стен, перекрытий и т.д.); - при необходимости должна применяться изоляция фундаментов, предохраня ющая их от вибрации, и т.п. |