Проектирование хим. предприятий. Навчальний посібник до вивчення курсу основи проектування хімічних виробництв

Скачать 6.93 Mb. Скачать 6.93 Mb.

|

|

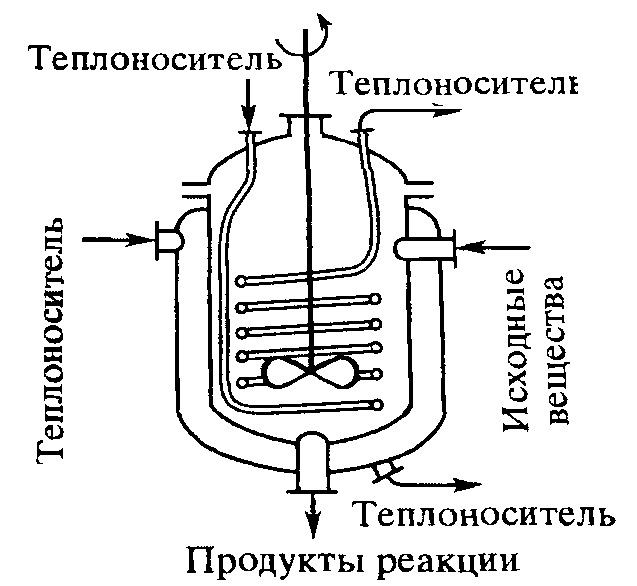

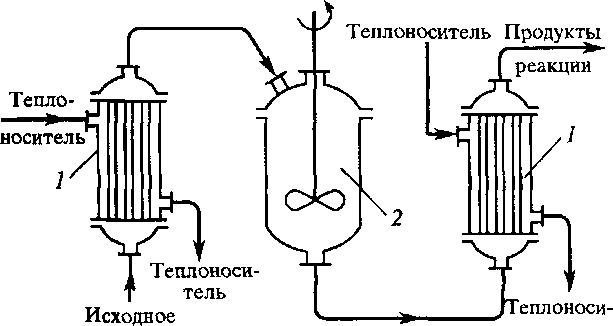

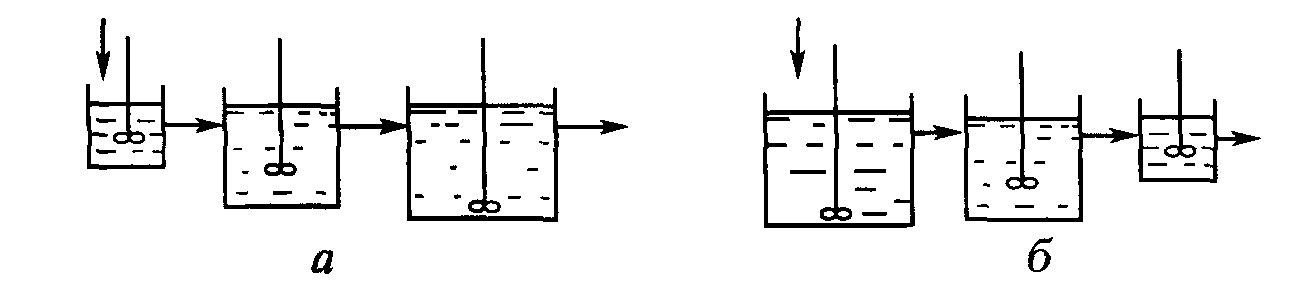

Глава 6 ВЫБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ХИМИЧЕСКИХ ПРОИЗВОДСТВ Эта глава посвящена краткому рассмотрению следующих вопросов: - выбор наилучшего типа промышленного реактора для заданной химической реакции; - определение его основных размеров; - подбор оптимальных рабочих условий процесса. При решении задач такого типа инженер-проектировщик обычно исходит из двух условий: объема производства (т.е. потребной суточной производительности) и кинетики реакции. В остальном же он располагает значительной свободой выбора. Он может остановиться на периодическом реакторе, или одной из разновидностей реакторов непрерывного действия; в определенных пределах он может выбрать наилучшее, с его точки зрения, значение для начальных концентраций реагентов, рабочих температур и давлений; и, наконец, в ходе реакции он имеет возможность вносить изменения в некоторые из этих переменных. Как правило, основным критерием, влияющим на решения проектировщика, являются экономические соображения (стоимость или прибыль) и агрегатное состояние вещества. Однако не следует обходить молчанием причины принятия данного критерия, как бы очевидны они не были. Несомненно, в химической промышленности действуют и другие взаимосвязанные факторы, не поддающиеся экономическому учету, важнейшим из которых является техника безопасности. В условиях эксплуатации один процесс может оказаться безопаснее другого; он может быть менее пагубным в отношении воздействия на окружающую среду или более удобным для обслуживающего персонала. Однако этот фактор невозможно учесть в обычном критерии стоимости. 6.1. ОСНОВНЫЕ ТИПЫ ХИМИЧЕСКИХ РЕАКТОРОВ Основным элементом технологической схемы является реактор, от совер- шенства которого зависит качество выпускаемой продукции. Для всех реакторов существуют общие принципы, на основе которых можно найти связь между конструкцией аппарата и основными закономерностями протекающего в нем химического процесса. Критериями, по которым классифицируют реакционную аппаратуру, являются периодичность или непрерывность процесса, его гидродинамический и тепловой режимы, физические свойства взаимодействующих веществ. По принципу организации процесса химическая реакционная аппаратура может быть разделена на три группы: - реактор непрерывного действия; - реактор периодического действия; - реактор полунепрерывного (полупериодического) действия. По гидродинамическому режиму различают следующие типы: - реактор вытеснения непрерывного действия (РВНД); - реактор смешения непрерывного действия (РСНД); - реактор промежуточного типа (с промежуточным гидродинамическим режимом). По тепловому режиму работы реакторы подразделяют на следующие типы: - изотермический; - адиабатический; - политропический. Реактор непрерывного действия. В таком реакторе (рис. 6.1) все отдель- ные стадии процесса химического превращения вещества (подача реагирующих веществ, химическая реакция, вывод готового продукта) осуществляются парал- лельно и одновременно. Характер изменения концентраций реагирующих веществ в реакционном объеме различен в разных точках объема аппарата, но постоянен во времени для одной и той же точки объема.  вещество тель Рис. 6.1. Установка для непрерывного процесса: 1 - теплообменные аппараты; 2 - реактор

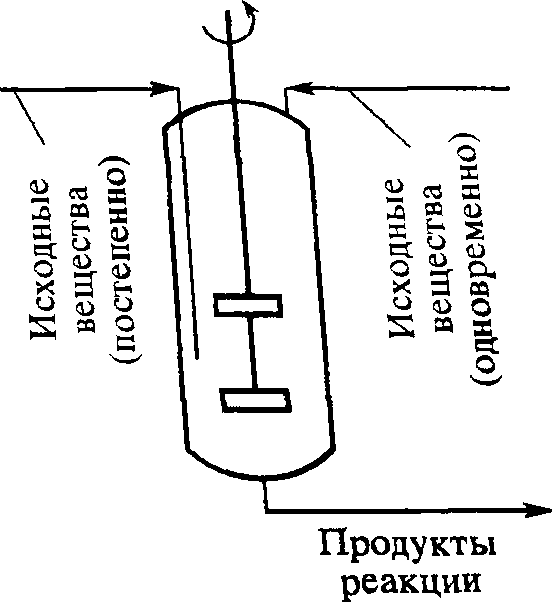

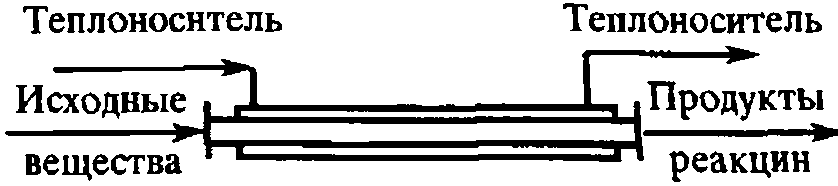

В реакторе периодического действия (рис. 6.2) все отдельные стадии процесса протекают последовательно в разное время. Характер изменения концентраций реагирующих веществ одинаков во всех точках реакционного объема, но различен во времени для одной и той же точки объема. Реактор полунепрерывного действия (рис. 6.3) работает в неустановившихся условиях. Такой реактор можно рассматривать как непрерывно действующий аппарат, в котором потоки входящего и выходящего из реактора вещества не равны (вследствие чего изменяется общая масса реагирующих веществ в объеме), и, кроме того, как периодически действующий аппарат, в котором ввод одного из реагирующих веществ или вывод продукта реакции осуществляется периодически. Реактор полного вытеснения (рис. 6.4) характеризуется переменной концентрацией реагирующих веществ по длине аппарата, наибольшей разницей концентраций на входе и выходе из реактора и, следовательно, наибольшей средней движущей силой процесса.

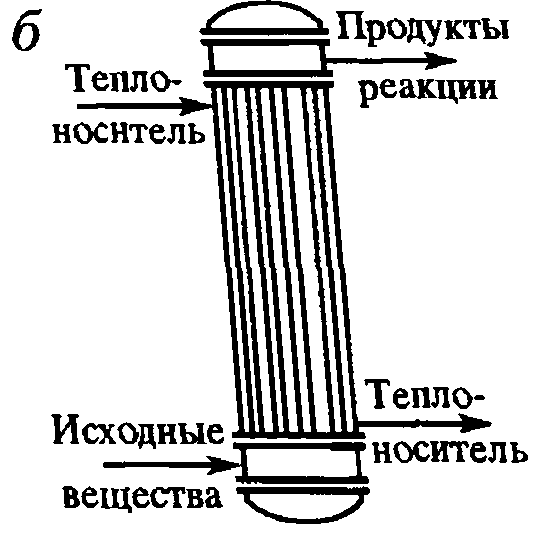

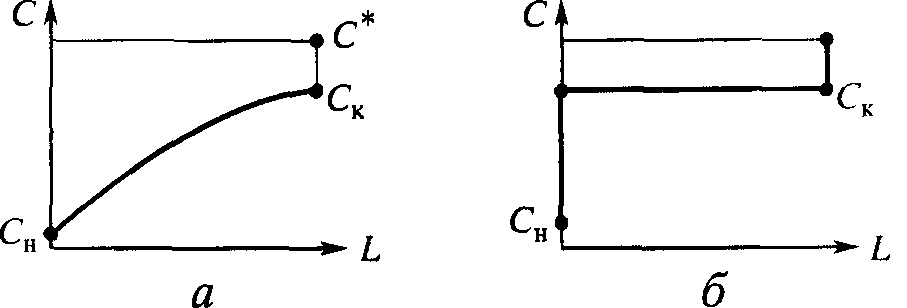

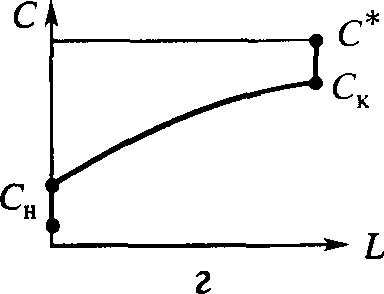

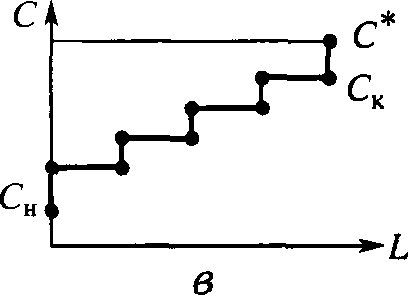

Рис. 6.4. Реактор вытеснения: а - однотрубный, б - многотрубный Изменение концентрации в реакционном объеме (рис. 6.5, а) носит плавный характер, так как последующие реакционные объемы реагирующих веществ не смешиваются с предыдущими, а полностью ими вытесняются.

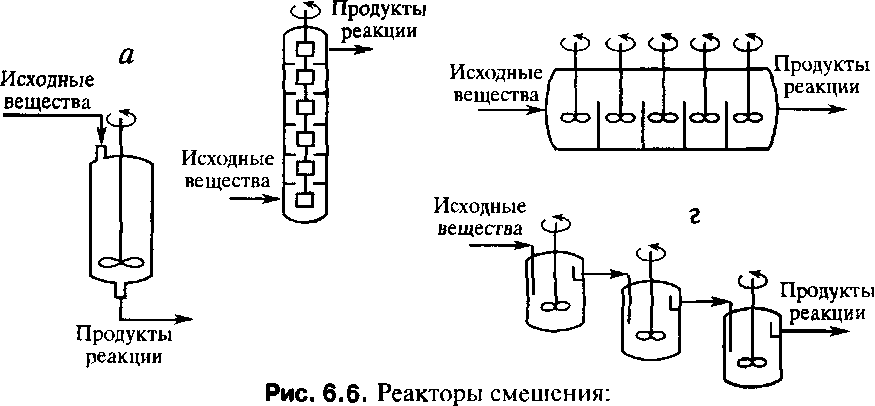

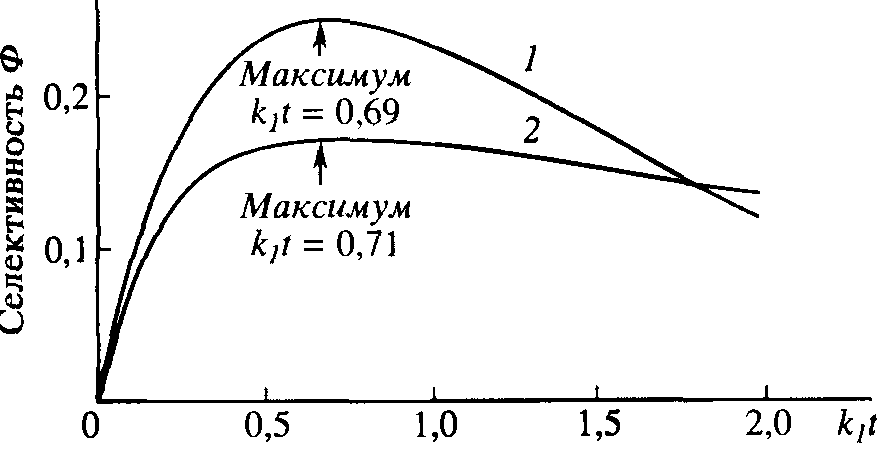

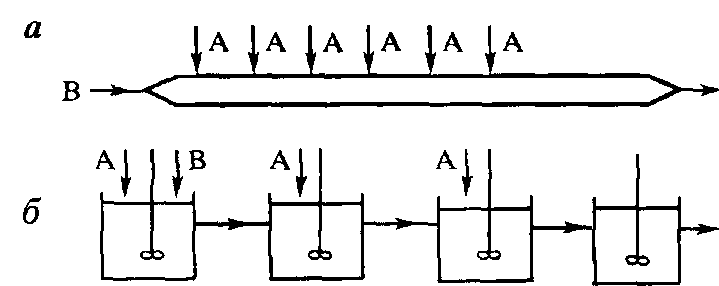

Рис. 6.5. Изменение концентрации веществ в реакторах: а - аппарат вытеснения; б - аппарат смешения; в - многосекционный аппарат смешения; г - аппарат промежуточного типа. Концентрация: С - текущая; Сн - начальная; Ск - конечная; С* - равновесная; L - длина (высота) аппарата Практически к режиму полного вытеснения можно приблизиться в реакторе с ма- лым диаметром и большой длиною при относительно высоких скоростях движения реагирующих веществ. Реакторы вытеснения находят широкое применение для проведения как гомогенных, так и гетерогенных каталитических процессов (например, окисления NO в NO2 и SO2 в SO3, синтеза аммиака и метилового спирта, хлорирования этилена, сульфирования пропилена и бутилена и т.д.). Реактор полного смешения (рис. 6.6) обычно снабжен каким-либо перемешивающим устройством и характеризуется постоянством концентрации реагирующих веществ во всем объеме реакторов в данный момент времени (рис. 6.5, б) вследствие практически мгновенного смешения реагирующих веществ в реакционном объеме.  Рис.6.6 Реакторы смешения: а - одноступенчатый; б - вертикальный многоступенчатый; в - многосекционный горизонтальный: г - батарея аппаратов смешения Поэтому изменение концентрации реагирующих веществ на входе в реактор носит скачкообразный характер. Средняя движущая сила процесса в таком аппарате будет меньше, чем в аппарате полного вытеснения. Реакторы этого типа наиболее широко применяются для проведения таких процессов как нитрование, сульфирование, полимеризация и др. В некоторых случаях процесс химического превращения вещества проводится не в одном аппарате смешения, а в нескольких таких аппаратах, соединенных последовательно (рис. 6.6, г). Такая система, состоящая в некоторых случаях из 20 и более аппаратов, получила название каскада реакторов (батареи реакторов). В каскаде реакторов изменение концентрации реагирующих веществ носит ступенчатый характер (рис. 6.5, в), так как продукт реакции предыдущего аппарата является исходным реагирующим веществом в последующем аппарате. Гидродинамический режим работы каскада реакторов является промежуточным и зависит от числа аппаратов: с увеличением числа реакторов в каскаде он приближается к режиму вытеснения, а при уменьшении - к режиму смешения. В каскаде увеличивается время пребывания реагирующих веществ по сравнению с одним реактором смешения, а также растет выход продуктов реакции по сравнению с реактором вытеснения. В реакторе промежуточного типа (с промежуточным гидродинамическим режимом) нельзя осуществить полностью ни один из перечисленных выше гидродинамических режимов движения реагирующих веществ. Средняя движущая сила процесса в таком аппарате больше, чем в аппарате полного смешения, но меньше, чем в аппарате полного вытеснения (рис. 6.5, г). Следует отметить, что значительная часть реакционной химической аппаратуры работает именно в этом гидродинамическом режиме. Реакторы промежуточного типа применяют в тех случаях, когда процесс химического превращения вещества сопровождается большим тепловым эффектом или протекает при высоких концентрациях реа гирующих веществ, а также в случае, когда одно из реагирующих ве ществ имеет низкую скорость растворения в реакционной смеси. Изотермический реактор характеризуется постоянством температуры во всем реакционном объеме. В таком реакторе скорость подвода или отвода тепла должна быть строго пропорциональна количеству тепла, выделенного или поглощенного в процессе химического превращения вещества. На практике такой тепловой режим может быть достигнут лишь в условиях полного перемешивания реагирующих веществ. В качестве примера можно назвать реактор с кипящим слоем катализатора для получения изооктана. Адиабатический реактор. В таком реакторе полностью отсутствует теплообмен с окружающей средой. Все тепло реакции как бы аккумулируется самим реакционным объемом. В адиабатическом реакторе имеет место наибольший перепад температур реагирующих веществ на входе и выходе из аппарата, который возрастает для экзотермических процессов и убывает - для эндотермических. Примером реакторов, работающих в адиабатическом тепловом режиме, могут служить реакторы для проведения процессов прямой гидратации этилена и дегидрирования бутиленов. В политропическом реакторе тепловой режим (изменение температуры в реакционном объеме) будет определяться не только собственно тепловым эффектом процесса химического превращения вещества, но и теплотехническими, и конструктивными факторами реакционной аппаратуры. 6.2. ХИМИЧЕСКИЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА ВЫБОР РЕАКТОРА К химическим факторам относятся скорость химической реакции, ее избирательность (селективность) и выход целевого продукта. Эти факторы могут существенно влиять на издержки производства. Имеются и другие, не менее важные факторы, к которым относятся капиталовложения и эксплуатационные расходы, связанные с оплатой рабочей силы, расходом электроэнергии, пара и т.п. Еще одним существенным фактором, не поддающимся денежному выражению, является охрана труда и охрана окружающей среды. Так, при реализации некоторых реакций нитрования используемых в производстве взрывчатых веществ, технологически выгоднее применять реактор вытеснения, однако реактор смешения лучше удовлетворяет требованию безопасности процесса вследствие более простого регулирования температурного режима. Эти дополнительные факторы часто могут оказаться причиной выбора иного типа реактора по сравнению с тем, который представляется целесообразным при рассмотрении только химической кинетики процесса. Обычно при рассмотрении одних кинетических факторов имеется возможность выбора необходимого типа реактора на основе теоретических соображений, в основе которых лежат данные анализа взаимосвязи кинетических факторов процесса и различия между основными типами реакторов. С этой целью анализируют различия в распределении времени пребывания, в характере изменения концентрации и температуры. 6.2.1. Реакции расщепления Это реакции типа А → X → У (→ Z →), где целевым продуктом является вещество X, а остальные - нежелательными побочными продуктами. Превращение X в У является расщеплением. Такого рода реакции давно известны в органической химии, например, в производстве хлорбензола, нитробензола и др. из бензола, когда наблюдается образование двух - и трехзамещенных соединений, а также во всех случаях, когда могут протекать реакции последовательного замещения. Типичным примером реакции расщепления другого типа может служить окисление метанола с целью получения формальдегида: СН3ОН + O2 → НСНО → СO2. Аналогичное расщепление может иметь место при окислении аммиака: NH3 + O2 → NO → N2 + Н2O. Другим примером является реакция типа А+ В↔Х →Y Например, при синтезе метанола СО + 2Н2 = СН3OН; СO + 3Н2 = СН4+Н2O. Если реакция образования продукта X обратима, то на некоторой стадии реакция пойдет в обратном направлении. Таким образом, конечный выход продукта X мо- жет оказаться равным нулю. Во всех таких реакциях концентрация целевого продукта проходит через максимум в некоторый оптимальный момент tm и можно сказать, что вероятность превраще- ния данной молекулы А в молекулу X, а не У максимальна, когда продолжительность реакции достигнет tm (рис. 6.7).  Рис. 6.7. Относительный выход реакции расщепления(k1 и k2 - константы скоростей прямой и обратной реакции):1 - в реакторе периодического действия; 2 - в одноступенчатом реакторе смешения (расчет проведен для случая, когда k2/k1 = 2,0) Следовательно, для получения максимального выхода продукта X относительно введенного в систему реагента время реакции должно быть в точности равно tm. Отсюда следует, что в отношении выхода реакции расщепления периодический процесс является оптимальным. Однако это основано на предположении о равенстве кинетических порядков основных и побочных реакций. В противном случае задача усложняется, и преимущество каждого вида кинетики необходимо рассматривать особо. В любом типе реактора непрерывного действия неизбежны колебания времен пребывания, и даже, если среднее время пребывания в реакторе будет равно, всегда найдутся элементы потока, которые пройдут через систему со временем пребывания большим или меньшим оптимального значения. Чем ниже диапазон изменения времени пребывания, тем меньше максимально возможный выход. Реактор вытеснения, близкий по своим характеристикам к модели идеального вытеснения, несомненно, даст выход ненамного меньший, чем в периодическом процессе. Такие реакторы используют для многих реакций рассмотренного типа, например при окислении метанола на серебряном катализаторе, при производстве этилхлорида и т.д. Наименьший выход можно ожидать в одноступенчатом реакторе смешения. Проанализируем причины значительного снижения выхода реакции по сравнению с выходом, достигаемым при периодическом процессе. Рассмотрим последовательность реакций вида: А + В → X; Х + В→У. Пренебрегая изменением объема при реакции, запишем уравнение для реактора периодического действия или реактора идеального вытеснения:  , ,где а и х— концентрации А и X соответственно. Решая эти уравнения, находим  , ,где а0 - начальная концентрация А; r = k2/k1. Максимальное значение хm достигается в момент tm согласно уравнению  При подстановке в предыдущее уравнение получаем  Предположим, что экономически выгоден такой выход продукта X, который оп- ределяется относительно количества загружаемых в систему реагентов. Отсюда интегральная избирательность Ф = x/a0 и ее максимальное значение получается следующим образом:  где индекс B означает, что реакция проводится либо в реакторе периодического действия, либо в реакторе идеального вытеснения. Для реактора смешения избирательность Фm, С имеет вид Фm,C = (1 + r + 2r0,5)-1. Тогда их отношение  . .Это отношение меньше единицы и минимально при r, близком к единице, т.е. когда константы скорости k1 и k2 почти равны, что имеет место в реакциях последовательного замещения. В случае, когда r= 1, было показано, что выход в реакторе смешения составляет всего 68% от выхода в реакторе периодического действия. Эффект получается до- вольно большим и может существенно повлиять на экономику процесса. Для жидкофазной реакции типа А + В → X были получены данные, приведенные в табл. 6.1. Таблица 6.1. Сравнение относительных объемов реакторов

Как следует из этой таблицы, при одинаковой производительности (и прочих равных условиях) одноступенчатый реактор смешения должен иметь объем в 100 раз, 2-ступенчатый - в 7,9 раза, а 3-ступенчатый реактор смешения - в 3,8 раза больше объема реактора вытеснения, работающего в режиме, близком к идеальному. Однако при низких степенях превращения большие различия в объеме, обусловленные необходимостью компенсации проскока, станут значительно меньше. Так, при конверсии 0,90 одноступенчатый реактор смешения окажется только в 10 раз, а 2-ступенчатый - в 3 раза больше РВНД. 6.2.2 РЕАКЦИИ ПОЛИМЕРИЗАЦИИ Вначале заметим, что реакторы вытеснения редко применяют для проведения реакций полимеризации в основном из-за большой вязкости полимеризующейся жидкости. Исключением является полимеризация этилена под высоким давлением. Профиль скоростей в таких аппаратах обусловливает довольно широкий диапазон времени пребывания отдельных молекул. В результате этого наблюдается недостаточная степень полимеризации продукта, перемещающегося в непосредственной близости от оси аппарата, и чрезмерная степень полимеризации вещества, движущегося вблизи стенки, что приводит к отложению твердого полимера на стенке аппарата и к постепенному «закоксовыванию» реактора. Таким образом, для проведения реакции полимеризации nCH2 = CH-X→(-CH2-CH-)n X необходимо сделать выбор между реактором периодического действия (РПД) и реактором смешения непрерывного действия (РСНД). В последнем случае желательно применение многоступенчатых реакторов. Некоторые реакции полимеризации, например полимеризация стирола, пропилена, этилена и другие, протекают настолько быстро в присутствии катализаторов Циглера - Натга, что, по-видимому, вполне достаточно одноступенчатого реактора смешения. Выбор между РПД и РСНД зависит, разумеется, от большого числа факторов, одним из самых важных, из которых, является объем производства. Так, при массовом производстве всегда предпочтительнее непрерывный процесс, однако, при этом необходимо учитывать влияние реактора на качество целевого продукта. Полимеры никогда не являются химически однородным веществом; они представляют собой смеси веществ, имеющих сходную общую структуру и различные молекулярные массы. Это является естественным следствием вероятностного характера самой реакции - не каждая молекула «активируется» или претерпевает соответствующее соударение в один и тот же момент времени, и поэтому макромолекулы полимера имеют совершенно различную длину цепи. Действительно, если Рi - полимер с числом звеньев i, то мы имеем последовательность реакций типа М+М→Р1; Р1 + М→Р2 + М→Р3 и т.д. Отсюда следует, что данный образец полимера характеризуется распределением значения длины цепи вокруг некоторой средней величины, а также самой величиной. Границы этого диапазона зависят от того, используется ли для получения полимера РПД или РСНД. Так как ширина диапазона (широкое молекулярно-массовое распределение) оказывает существенное влияние на различные свойства полимеров, то она может предопределить и выбор самого процесса. При рассмотрении математической модели процесса полимеризации было установлено, что на распределение молекулярных масс влияют два противоположно действующих фактора, а именно: - время пребывания новых молекул одинаково в РПД и различно в РСНД; - характер изменения концентрации во времени и, в частности, то, что в РПД - концентрация мономера уменьшается, а на каждой ступени реактора смешения она остается постоянной. В отношении 1-го фактора, очевидно, что увеличение диапазона распределения времени пребывания отдельных молекул способствует расширению интервала изменения молекулярных масс. Некоторые растущие полимерные молекулы (макромолекулы) очень быстро «ускользают» из РСНД и не успевают образовывать цепочки значительной длины. Другие же макромолекулы остаются в реакторе длительное время и, следовательно, могут достигать значительной молекулярной массы. Роль второго фактора менее очевидна. Существенным моментом является то, что в РСНД концентрация мономера остается постоянной и для тех же условий проведения процесса средняя величина ее меньше, чем в РПД. Следствием является уменьшение интервала изменения молекулярных масс в случае многих типов кинетических уравнений реакции полимеризации. Какой из этих факторов будет превалирующим, зависит от типа реакции получения полимеров. Если в процессе реакции не происходит обрыва цепи, как, например, при поликонденсации, то доминирующим является первый фактор, что приводит к более широкому диапазону изменения молекулярных масс в РСНД по сравнению с РПД. Именно так обстоит дело при поликонденсации мономеров типа НО → (СН2)n→ СООН, когда рост цепи происходит в результате реакции этерифи- кации по схеме НО-(СН2)n-СООН + НО-(СН2)n-СООН →НО-(СН2)n-СОО-(СН2)n-СООН + Н2O и т.д. При полимеризации, протекающей с образованием свободных радикалов или ионов, время жизни этих активных центров роста может быть чрезвычайно мало вследствие обрыва цепей, как, например, при рекомбинации двух свободных радикалов. Если среднее время жизни этих центров намного меньше среднего времени пребывания в РСНД, первый фактор не оказывает существенного влияния и доминирует второй фактор. Для многих разновидностей механизма инициирования и обрыва диапазон измене- ния молекулярных масс в этих же условиях уже, чем в РПД. Когда время жизни активного полимерного комплекса велико или когда не происходит обрыв цепи, периодический процесс является наилучшим по сравнению с непрерывным процессом (или РСНД). В случае полимеризации, когда время жизни активного полимерного комплекса мало, в реакторе смешения образуется молекулярно-массовое распределение уже, чем в РПД. Различие между РПД и РСНД можно продемонстрировать на сополимеризации двух винильных соединений. Если в РПД мономеры, имеющие различные скорости реакции, образуют сополимер переменного состава, то в РСНД процесс протекает с постоянной скоростью, в результате чего образуется сополимер однород- ного состава. 6.2.3. ПАРАЛЛЕЛЬНЫЕ РЕАКЦИИ К параллельным относятся реакции типа А + В → X и А + В → Y, где X - целевой продукт; Y - побочный продукт. Параллельные реакции являются одной из причин снижения выхода целевого продукта. Если основная и побочная реакции отличаются своими кинетическими порядками, то создается благоприятная возможность для выбора наиболее прием- лемого типа реактора. Этого удается достигнуть потому, что при различных порядках по-разному сказывается влияние концентрации на относительные скорости реакции. Следовательно, в РВНД может быть достигнут как более высокий, так и более низкий выход целевого продукта в зависимости от условий проведения реакции. Предположим, что скорости параллельных реакций rx = k1f(a,b,x); ry = k1(a,b,y) где а, b,х,у - соответственно концентрации исходных веществ и готового продукта. Тогда  Отсюда следует, что условия проведения реакции должны выбираться с таким рас- четом, чтобы это отношение было всегда максимальным. Несомненно, что лучшим способом достижения этой цели является использование селективного катализатора, если его удается подобрать Например, может представиться случай, когда скорость первой реакции равна k1a2 b, а скорость второй - k2 а b. Тогда их отношение будет равно k1 а/k2. Это означает, что выход продукта X будет расти с увеличением концентрации реагента А и, кроме того, по мере протекания реакции условия будут становиться все более благоприятными. Обобщая сказанное, приходим к выводу, что при более высоком порядке основной реакции, по сравнению с побочной, повышение концентрации реагента будет способствовать росту выхода продукта. И, наоборот, если основная реакция имеет более низкий порядок, то выход растет с понижением этой концентрации, в результате чего может быть скомпенсировано соответствующее уменьшение скорости реакции. В первом примере предпочтение следует отдать реактору периодического действия, или РВНД, поскольку средняя концентрация в них выше, чем в РСПД, при тех же условиях питания. Если имеются все основания для выбора РСПД, то выход в последнем может быть повышен, хотя и не до уровня, достигаемого в РПД за счет увеличения числа пос- ледовательно соединенных ступеней, а при заданном числе ступеней - за счет последовательного увеличения объема каждой последующей ступени, как показано на рис. 6.8  Рис. 6.8. Выбор оптимального РСНД с заданным числом ступеней в случае проведения параллельных реакций: a - основная реакция имеет более высокий порядок по сравнению с побочной, б - основная реакция имеет более низкий порядок по сравнению с побочной В том случае, когда порядок основной реакции ниже порядка побочной, концентрация реагента должна быть по возможности минимальной. Во многих процессах этого достигают простым уменьшением концентрации реагентов на входе в реактор. Однако в других случаях некоторые соображения (например, стоимость регенерации растворителя) могут воспрепятствовать использованию столь простого метода. В этих условиях РСНД имеет преимущество перед РПД, поскольку в нем низкая концентрация реагента обеспечивается автоматически, особенно в случае неболь- шого числа последовательно расположенных ступеней и сравнительно большой первой ступени. 6.2.4. КОМБИНАЦИЯ РЕАКТОРА СМЕШЕНИЯ С РЕАКТОРОМ ВЫТЕСНЕНИЯ В этом разделе будут рассмотрены обстоятельства, благоприятствующие использованию определенных типов комбинированных реакторов, а именно: - одноступенчатого РСНД, соединенного последовательно с РВНД; - РВНД, соединенного с одноступенчатым или многоступенчатым реактором смешения. Такая компоновка может оказаться полезной не только по кинетическим соображе ниям. Например, первая схема соединения реакторов (рис. 6.9, а) целесообразна в тех случаях, когда важно добиться хорошей степени перемешивания двух или более реагентов в начале реакции. В этом частном случае реактор смешения является не столько реактором, сколько смесителем.  Рис. 6.9. Схема, поддержания низкой концентрации реагента А путем ступенчатого добавления его в реактор вытеснения (а) или смешения (б) Вторая схема (рис. 6.9,б) целесообразна тогда, когда реактор вытеснения является оптимальным с точки зрения химической кинетики, причем применение одного или более аппаратов с мешалкой, позволяющих проводить реакцию полнее, дает возможность сократить капиталовложения по сравнению с затратами, связанными с созданием реактора вытеснения эквивалентного объема. Примером более желательного использования первой схемы по кинетическим соображениям является реакция нитрования гексамина. В этом случае мгновенный выход проходит через максимум. Таким образом, оптимальный вариант для данной реакции (и, действительно, лучший, чем любой другой из рассмотренных ранее) сводится к использованию одноступенчатого реактора смешения, работающего при постоянном составе реагентов. Этот реактор определяет максимальный выход целевого продукта. К нему последовательно присоединяется реактор вытеснения, доводящий реакционную смесь до требуемого отношения ρ1, путем монотонного, а не ступенчатого уменьшения концентрации реагентов. Интересно сравнить относительные объемы реакторов рассматриваемых типов для получения полимеров. При одинаковых производительности, расходе реагентов и температурах соответствующие данные приведены в табл. 6.2. Таблица 6.2. Влияние кинетики процесса на относительный объем реактора при конверсии, равной 90%

Различие в объемах растет с увеличением конверсии и порядка реакции по мономеру. Из данных, приведенных в табл. 6.2, следует, что применение каскада реакторов смешения позволяет уменьшить суммарный реакционный объем. В пределе бесконечности последовательность реакторов смешения превращается в РВНД. При расчете числа ступеней в каскаде следует учитывать экономические факторы. На практике при некотором числе ступеней капитальные затраты проходят через минимум и снова начинают возрастать. Поэтому при проектировании каскада обычно сравнивают затраты при различном числе ступеней. 6.3. ЭСКИЗНАЯ КОНСТРУКТИВНАЯ РАЗРАБОТКА ОСНОВНОЙ ХИМИЧЕСКОЙ АППАРАТУРЫ 6.3.1. Общие положения Химическое оборудование условно разделяется на две основные группы: не стандартизованную аппаратуру, представляющую собой, главным образом, емкостные конструкции котельно-сварного типа, и стандартизованное оборудование - компрессоры, насосы, центрифуги, фильтры, машины для переработки пластмасс и т.д. При подборе оборудования для оснащения нового производства следует стремиться к максимальному использованию типового, стандартизованного, серийно выпускаемого оборудования. Большое разнообразие химических процессов, различные условия их протекания, разная производительность проектируемых установок делают целесообразной разработку аппаратов, специально приспособленных для работы в конкретном производстве. К такому оборудованию в основном относятся: емкостная аппаратура, реакторы, некоторые теплообменники, аппараты колонного типа. Рабочие чертежи этих аппаратов и оснастка для их изготовления разрабатываются в конструкторских бюро машиностроительных заводов, получивших заказ на изготовление оборудования. Основанием для разработки служит технический проект аппаратов, предлагаемых для заказа, состоящий из расчетов и чертежей общего вида и наиболее ответственных узлов. Технический проект нестандартизованного аппарата выпускается либо конструкторским отделом института, разрабатывающего проект всего производства, либо специализированной проектной организацией. Основанием для разработки технического проекта служит задание соответствующего механо-технологическо- го отдела. Задание состоит из эскиза общего вида аппарата и его краткой технической характеристики. В процессе эскизной проработки конструкции аппарата механики совместно с технологами выполняют следующую работу: - разрабатывают мероприятия, обеспечивающие заданный технологический режим; - определяют материал аппарата и его отдельных узлов; - выясняют возможность применения типовых узлов и целых агрегатов; - проверяют соответствие основных размеров аппаратов, определенных в процессе технологического расчета, действующим ДСТУ, ГОСТ и техническим условиям (ТУ); - разрабатывают детали и приспособления, облегчающие транспортировку аппарата, его монтаж, обслуживание в процессе эксплуатации и демонтаж; - разрабатывают мероприятия по безопасной эксплуатации проектируемого оборудования. До начала эскизного проектирования механик-проектировщик должен получить полное представление о месте разрабатываемого аппарата в технологической схеме производства и его назначении, а также определить его местоположение в производственном помещении, т.е. ознакомиться с расположением оборудования. Затем следует собрать все исходные данные, в число которых входят: - рабочие параметры процесса (давление и температура); - физические и химические свойства перерабатываемых веществ, особенно агрессивность при рабочих условиях; - максимальные расходы через различные элементы аппарата; - основные размеры аппарата, определяемые в процессе технологического расчета оборудования (например, диаметр ректификационной колонны, количество тарелок, расстояние между ними и т.п.), - характеристика помещения в соответствии с правилами устройства электропривода; - сведения о характере технологического процесса (непрерывный или периодический); - способы эксплуатации аппарата; - опыт эксплуатации аналогичных аппаратов; - особенности строительных конструкций, на которых предполагается установить аппарат. 6.3.2. РЕАКТОРЫ При эскизном конструировании реактора учитываются нижеследующие фак- торы. 1) Температура процесса и точность ее регулирования, что обусловливает способ обогрева аппарата и выбор теплоносителей. Она колеблется в весьма широком интервале (от 290 - 300 °С до минус 40 °С и ниже). Отсюда следует, что при конструировании реакторов необходимо руководствоваться требованиями, изложенными в нормали МН-72-62 «Сосуды стальные. Технические условия» и материалами Госгортехнадзора Украины. При этом определяется, нужен ли подвод или отвод тепла от реакционной смеси, а это означает, что нужно ли проектировать рубашки разных типов для изотермических реакторов. Естественно, это приводит к усложнению конструкции реактора и ее удорожанию. 2) Давление, влияющее на форму аппарата и его материал. Оно колеблется от 180 - 200 МПа до глубокого вакуума с остаточным давлением до 10 Па. В некото- рых аппаратах сочетается глубокий вакуум с давлением 0,6 - 1,0 МПа. 3) Интенсивность теплообмена, от которой зависят размеры и вид теплопередаю- щей поверхности, а также конструкция изоляции. 4) Консистенция обрабатываемых материалов, определяющая конструктивное оформление расчетной поверхности теплообмена и конструкцию приспособления для перемешивания. 5) Интенсивность перемешивания, от степени которой зависит устройство диффузоров, специальных перегородок, мешалок с большим числом оборотов. 6) Химические свойства перерабатываемого материала, от которого зависит выбор материала реактора. 7) Непрерывность или периодичность процесса. 8) Удобство монтажа и ремонта аппарата, простота его изготовления. 9) Доступность конструкционных материалов и вида конструкционного материала. 10) Агрегатное состояние обрабатываемых материалов. Такое многообразие определяющих факторов приводит к необходимости создания специального реактора для каждого конкретного процесса. Задача несколько упрощается в связи с тем, что не вся совокупность факторов в равной степени влияет на конструкцию каждого вновь проектируемого реакционного аппарата. Обычно учет двух или трех из них совершенно необходим, а остальные учитываются только частично и не усложняют конструкцию реактора. Реактор как аппарат, в котором протекает основной процесс химической технологии - образование нового продукта в результате сложного взаимодействия исходных веществ, должен работать эффективно, т.е. обеспечивать требуемую глубину и избирательность химического превращения. Следовательно, реактор должен удовлетворять целому ряду различных требований: иметь необходимый реакционный объем, обеспечивать определенный гидродинамический режим движения реагентов, создавать требуемую поверхность контакта взаимодействующих фаз, поддерживать необходимый теплообмен в процессе, уровень активности катализатора и т.д. Одна и та же реакция может быть проведена в реакторах различного типа. При обосновании выбора реакционного аппарата для проведения того или иного процесса необходимо учитывать возможность конструктивного осуществления этого аппарата. Поэтому полезно иметь представление об основных конструктивных типах реакторов, используемых в промышленности. Вследствие больших различий в конструкциях реакторов трудно найти научно-обоснованные критерии для их классификации. Из всех конструктивных характеристик две могут считаться определяющими. Это - режим движения реакционной массы в аппарате и вид поверхности теплообмена. В промышленных условиях важнейшее значение приобретают не только скорость химического превращения веществ, но и производительность аппаратуры, поэтому выбор типа и конструкции оборудования является одним из самых главных и ответственных этапов в реализации химико-технологического процесса. Относительная сложность, а часто и новизна реакторов являются причиной того, что, как правило, они полностью разрабатываются специализированными организациями, имеющими экспериментальную базу. В проектном институте разрабатываются лишь простейшие реакторы, причем порядок их эскизного конструирования (определение штуцеров, основных размеров, выбор материала и т.д.) и оформление задания на разработку технического проекта мало отличаются от принятого при конструировании емкостей и состоят из тех же этапов. Здесь также следует стремиться к максимальному использованию стандартных узлов и деталей, выбираемых по каталогам, нормалям и стандартам. Это позволяет ограничиться рассмотрением различных устройств, характерных для каждой из перечисленных групп реакционных аппаратов. Из всех перечисленных выше факторов агрегатное состояние вещества оказывает самое большое влияние на принцип действия реактора и в целом должно определять конструкционный тип реакторного устройства. Кроме того, в зависимости от этого фактора находится выбор некоторых основных и вспомогательных деталей аппаратов, таких, как, например, питатель, перемешивающее устройство, поверхность теплообмена. Конструктивная классификация подразделяет всю реакционную аппаратуру на следующие типы: а) реакционные камеры; б) колонны; в) теплообменники; г) печи. В соответствии с этим основа классификации химических реакторов должна быть дополнена принципом фазового состояния перерабатываемых веществ, что делает возможным подразделять реакционную аппаратуру на соответствующие группы. 6.4. ОПТИМИЗАЦИЯ ПРОЦЕССОВ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ Оптимизация предполагает достижения наилучших или определение наибо- лее благоприятных условий проведения химического процесса. При оптимизации химико-технологических систем (ХТС) качество функционирования систем опре- деляют с помощью критериев, или показателей эффективности, под которыми понимают числовые характеристики системы, оценивающие степень её приспособления к выполнению поставленных перед ней задач. Основные показатели эффективности ХТС следующие: - технологические показатели; - качественные показатели выпускаемой продукции; - экономические показатели. Показателями эффективности отдельных аппаратов, узлов, отделений чаше всего являются технологические критерии - удельная производительность, выход целевого продукта, КПД и т.д. Технологическими критериями эффективности являются степень конверсии, селективность (доля превращенного исходного реагента, израсходованная на обра- зование данного продукта), выход продукта. Различают две стадии оптимизации: статическую и динамическую. В зависимости от характера рассматриваемых математических моделей применяются различные математические методы оптимизации: аналитические, методы математического программирования, градиентные и статистические. Пример 6.1. Параметр оптимизации - степень конверсии. В реакторе смешения протекает гетерогенно-каталитическая реакция гидрирования А+ Н2 → В, которая подчиняется кинетическому уравнению  Объем реактора Vр=10м3; давление P0 = 7МПа ; температура T=250оС. Суммарная скорость подачи реагентов 10 кмоль/с, коэффициенты bА= 10 МПа-1 и bH = 10 МПа-1. Константа скорости реакции k =30кмоль/(м3 с МПа2). Найти соотношение исходных реагентов, при которых степень конверсии вещества А (ХA) будет максимальной. Решение: Для того чтобы выразить парциальные давления веществ через сте- пень конверсии соединения А, составим парциальный мольный баланс:  =XA, где =XA, где Тогда  Здесь FB, FА, FH, FАо - производительность по целевому продукту В и по исходным веществам А и Н соответственно. Парциальные давления реагирующих веществ составляют:   Характеристическое уравнение реактора идеального смешения имеет вид  Поэтому  Ввиду сложности аналитического решения полученного уравнения поиск β, соответствующего максимальной степени конверсии, проводят путем оптимизации функции вида  методом золотого сечения в диапазоне β от 1 до 3. Ниже представлены численные значения XА при заданных β.

Максимальная степень конверсии ХА = 0,969 достигнута при избытке β= 1,40 |