Конспект по електронике. Навчальний посібник за загальною редакцією С.І. Проценка Рекомендовано вченою радою Сумського державного університету Суми

Скачать 2.49 Mb. Скачать 2.49 Mb.

|

|

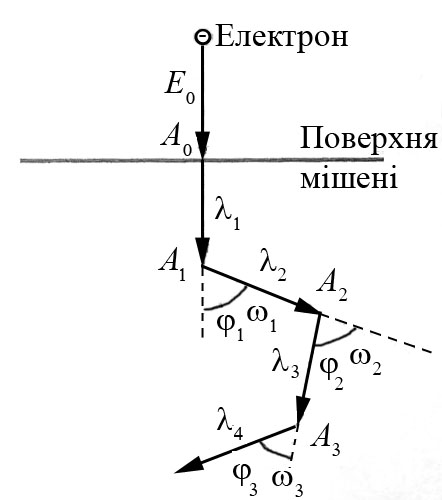

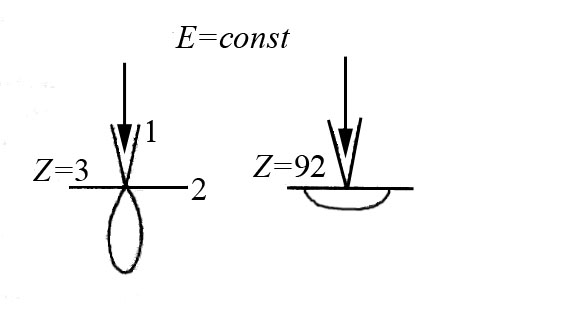

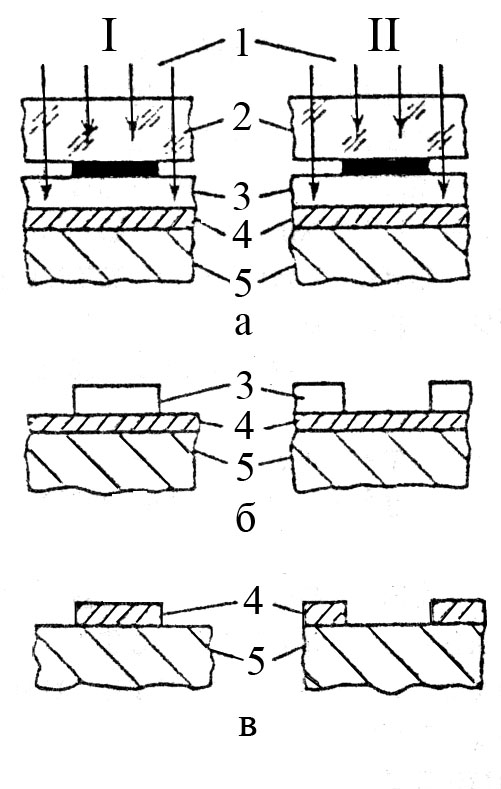

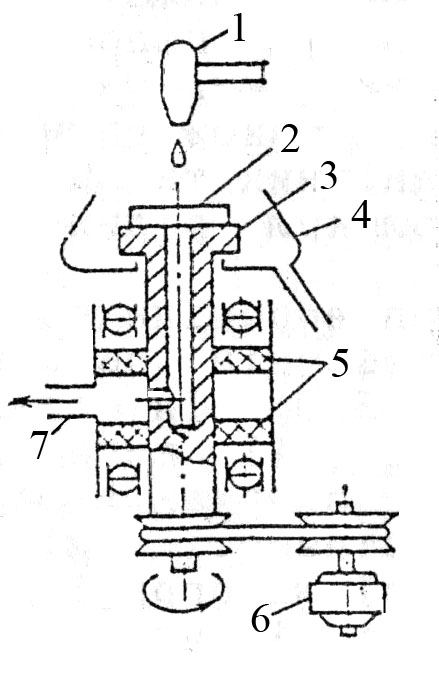

Контрольні запитання Що називають ультразвуком? Сфери його застосування. Якими явищами обумовлений процес ультразвукового очищення? Класифікація забруднення на поверхні пластин та підкладок. Технічні характеристики установки УЗДН-А. Зобразити панель УЗДН-А та описати призначення кнопок і ручок керування приладу. Список літератури Голямина И. П. Ультразвук. Маленькая энциклопедия. – Москва : Советская энциклопедия, 1979. –400 с. Балдев Радж, Раджендран В., Паланичами П. Приминения ультразвука/ Радж Балдев, В. Раджендран, П. Паланичами. – Москва : Техносфера, 2006. – 576 с. Лабораторна робота 6 Визначення області взаємодії електрона з твердим тілом методом Монте-Карло Мета роботи– освоєння методики використання методу Монте-Карло для розрахунку траєкторій електронів під час взаємодії пучка електронів у твердому тілі та поглиблення знань шодо впливу основних параметрів на форму та розміри області взаємодії. Елементи теорії. Під час створення мікроелектронних приладів електронно-променеві технології використовують на різних стадіях техпроцесу. Основними є електронна літографія, пайка та скрайбування. При цьому необхідно знати, як електронний пучок взаємодіє з твердим тілом, на скільки глибоко в нього проникає, яку форму матиме область взаємодії. Електронне бомбардування поліметилакрилату дало можливість з'ясувати форму області взаємодії (ОВ) та її розміри. Встановлено, що ОВ має розміри в декілька мікронів із глибиною, більшою за ширину, та за формою нагадує грушу. Грушоподібна форма області взаємодії пов'язана з тим, що на перших стадіях процесу взаємодії пучка електронів з речовиною зразка (мішені) більш імовірним є непружне розсіювання електронів, тобто електрон майже не змінює напрямку руху. Це призводить до того, що електрон, який непружно розсіюється, рухається майже за прямолінійними траєкторіями, внаслідок чого утворюється рівна частина області взаємодії – так зване "гирло". Далі з проникненням електронів у товщу матеріалу енергія останніх падає та збільшується ймовірність пружного розсіювання. При пружному розсіюванні електрони здатні дуже сильно відхилитися від початкового напрямку руху, що призводить до утворення роздутої області. Для того щоб визначити форму та розміри області взаємодії пучка електронів з мішенню з будь-якого матеріалу використовується розрахунок траєкторій електронів методом Монте-Карло (метод випадкових чисел ). У загальному випадку метод Монте-Карло становить чисельний метод, що використовується для розв'язання деяких фізичних проблем, що носять імовірнісний характер. Точність цього методу цілком залежить від кількості циклів розрахунку, а похибка методу обернено пропорційна кількості циклів розрахунку. Суть розрахунку полягає у такому. Електрон із початковою енергією Е0, що визначається прискорювальною напругою, падає на поверхню мішені в точці А0 (рис. 1). При розрахунку вважається, що кожен електрон пучка після акту розсіювання в точці Аі на кути і та ωі проходить у зразку відстань по прямій лінії і (і– середня довжина пробігу, і та ωі – кути в полярній системі координат) до наступного акту взаємодії. Довжина пробігу визначається співвідношенням  , (1) , (1)де А – атомна маса матеріалу мішені; NA – число Авогадро; – густина мішені; Q– переріз пружного розсіювання, щовизначається співвідношенням   , (2) , (2)де Z– атомний номер матеріалу мішені; Е – енерпя електрона; 0 – граничний кут розсіювання.  Рисунок 1 – Спрощена модель траєкторії електрона Кути розсіювання вибираються залежно від типу розсіювання у конкретній точці методом випадкових чисел (метод Монте-Карло). Цей метод забезпечує вибірку кутів розсіювання у заданому інтервалі величин таким чином, що створюється розподіл актів розсіювання, подібний поведінці реальної системи. Для розрахунку швидкості втрат енергії після кожного акту використовується співвідношення Бете у вигляді  , (3) , (3)де е – заряд електрона; J –середній потенціал іонізації. Середній потенціал іонізації є середньою втратою енергії на один акт взаємодії і визначається співвідношенням  (4) (4)Розрахунок виконують для числа траєкторій від 100 до 10000 до того моменту, поки енергія електрона не стане такою, як енергія електрона у кристалі. Вибір кількості електронів залежить від того, як швидко буде отримана розрахункова область взаємодії. Потрібно відмітити, що такий розрахунок можна провести виключно за допомогою комп'ютера, який і є основним інструментом під час виконання цієї лабораторної роботи. Розрахунок за методом Монте-Карло для мішеней з атомними номерами, що дуже відрізняються, при постійній енергії пучка, наприклад літію Li (Z = 3) та урану U (Z = 92), показує, що лінійні розміри області взаємодії при фіксованій енергії пучка зменшуються зі збільшенням атомного номера (рис. 2).  Рисунок 2 – Ілюстрація залежності розмірів ОВ від атомного номера: 1– падаючий пучок електронів; 2 – поверхня мішені Цей ефект пояснюється на основі уявлень про ймовірність розсіювання. У мішенях з великим атомним номером імовірність пружного розсіювання висока. Електрон зазнає значних пружних ударів, це призводить до того, що його траєкторія намагається відхилитися від початкового напрямку. Збільшення розмірів області взаємодії можна зрозуміти з аналізу співвідношення для перерізу та швидкості втрати енергії. 3 виразу бачимо, шо ймовірність пружного розсіювання – величина, обернено пропорційна квадрату енергії. Це призводить до того, шо траєкторія електрона поблизу поверхні стає більш спрямованою й електрони краще проникають до мішені і при більш високих енергіях електрони можуть глибше проникати у тверде тіло, тому що їм потрібно для зменшення енергії до мінімального рівня пройти більше актів розсіювання. Порядок виконання роботи Вивчити теоретичні відомості і законспектувати. Увімкнути комп'ютер, активізувати програму monte-rarlo.ехе. Провести розрахунки траєкторій електронів для зазначених викладачем матеріалів та енергій пучка. Роздрукуватн отриманий графічний матеріал. Побудувати залежності розміру області взаємодії від прискорювальної напруги та атомного номера матеріалу мішені. 5. Зробити відповідні висновки. Контрольні запитання 1. Яким чином відбувається формування області взаємодії у твердому тілі, яку вона має форму і з чим це пов'язано? 2. Розсіювання електронів: типи і фізика процесу. В чому полягає зміст кожного виду розсіювання? 3. Основні характеристики методу Монте-Карло та його застосування для розрахунку траєкторій електрона. 4. Яким чином атомний номер матеріалу мішені впливає на форму та розміри області взаємодії? 5. Яким чином енергія пучка електронів впливає на форму та розміри області взаємодії? Список літератури 1. Кристаллография, рентгенография и электронная микроскопия / Я. С. Уманский, Ю. А. Скаков, А. Н. Иванов и др. – Москва : Металлургия, 1982. – 631 с. 2. Соболь А. Н. Метод Монте-Карло / А. Н. Соболь. –Київ : Вища школа, 1982. 3. Афонін П. А. Використання методу Монте-Карло в рентгенівському мікроаналізі / П. А. Афонін, В. О. Лебєдєв. – Київ : Вища школа, 1985. Розділ 2 ПРАКТИЧНІ ТА СЕМІНАРСЬКІ ЗАНЯТТЯ Мета занять – поглиблення знань про технологію виготовлення інтегральних мікросхем та приладів мікроелектроніки та основні технологічні базові процеси мікроелектроніки; отримання навичок розроблення спрощених схем технологічного процесу на прикладі напівпровідникових структур мікросхем. Заняття 1–2 Фізичні та технологічні основи літографії. Фотолітографія, електронна, рентгенівська та іонна літографія Питання семінару 1. Загальна характеристика лiтографічного процесу. 2. Технологія фотолітографічного процесу. 3. Фоторезисти. 3. Методи нанесення фоторезистів. 4. Суміщення та експонування. 5. Фотошаблони та методи їх використання. 6. Електронна лiтографiя. 7. Рентгенопроменева лiтографiя. 8. Іонна лiтографiя. Елементи теорії. Одержання рельєфу потрібної конфігурації діелектричних, напівпровідникових та металевих плівок на поверхні напівпровідникових або діелектричних підкладок є невід'ємним процесом технології інтегральних мікросхем. Літографія базується на використанні особливих високомолекулярних з'єднань-резистів, що змінюють свої властивості під дією різного роду випромінювань: ультрафіолетового (фотолітографія), рентгенівського (рентгенопроменева літографія), потоку електронів (електронна літографія), потоку іонів (іонна літографія). Фотолітографія Суть процесу літографії полягає в тому, що чутливі до світла фоторезисти наносяться на поверхню підготованої підкладки і піддаються дії випромінювання (експонування). Використання спеціальної скляної маски з прозорими та непрозорими полями (фотошаблону) приводить до локальної дії випромінювання на фоторезист, а отже і до локальної зміни його властивостей. При подальшому дії певних хімікатів відбувається усунення з підкладки ділянок плівки фоторезисту, які піддались освітленню (проявлення). Таким чином, із плівки фоторезисту створюється захисна маска з рисунком, який повторює рисунок фотошаблону. На останній стадії здійснюється травлення поверхневого шару підкладки на незахищених ділянках. Розглянемо основні технологічні операції, що становлять процес фотолітографії. Фоторезисти. На кожній стадії літографічного процесу діють фактори, які спотворюють рисунок фотошаблону. Такі фактори дуже чітко виявляються у товстих фотошарах. Практично встановлено, що товщина фотошару повинна в 3-4 рази бути меншою від мінімальних розмірів елементів рисунка. Крім цього, набухання товстих плівок у водних розчинах викликає внутрішні напруження та знижує адгезію. З іншого боку, товщина фотошару повинна бути достатньою, щоб протидіяти дії реактивів та перекривати локальні дефекти у структурі фотошару. Товщину фотошару вибирають у межах 0,5 - 1,5 мкм. Залежності від механізму фотохімічних процесів, що проходять під дією випромінювання, розчинність експонованих ділянок фоторезисту може зростати або зменшуватись. У першому випадку фоторезисти мають назву позитивних, у другому – негативних. Таким чином, плівки позитивних фоторезистів під дією випромінювання стають нестійкими і розчиняються у процесі проявлення (рис. 1, І), а плівки негативних фоторезистів, навпаки, під дією світла стають нерозчинними, у той час коли неосвітлені ділянки при проявленні розчиняються (рис. 1, II). Фоторезисти розчиняються в органічних розчинниках (діоксан, толуол, хлорбензин, трихлоретилен та ін.) та наносяться на поверхню підкладки у вигляді тонкої плівки. Після сушіння залишається плівка власно фоторезисту. Розглянемо деякі типи фоторезистів. У негативних фоторезистах на основі полівінілцинамату (ПВЦ) полімерною основою є ефір полівінілового спирту, з молекулами якого хімічно зв'язані молекули ефіру цинамоїльної кислоти. Ця кислота є світлочутливим компонентом, до структури якого входять групи з відносно малою енергією зв’язку Е. Під час дії випромінювання з енергією кванта h>Е відбувається розрив цих зв'язків (фотоліз) та утворення зовнішніх зв'язків між молекулами ПВЦ. У результаті цього молекулярні ланцюжки ПВЦ утворюють тривимірну структуру. Максимум власної чутливості відповідає довжині хвилі 280 нм. Фоторезисти на основі каучуку мають максимальну чутливість на хвилі 370 нм і є стійкими до кислот та лугів. У позитивних резистах як світлочутливий матеріал використовують нафтохінонциазид (НХД). Унаслідок випромінювання і розриву зв'язків утворюється індикарбонова кислота. Для переведення цієї кислоти у розчинну сіль необхідно подіяти на неї проявником із властивістю лугу. Позитивні фоторезисти мають підвищену роздільну здатність. Максимум поглинання припадає на 450 нм. Крім полімерної основи світлочутливого компонента та розчинника до складу фоторезистів можуть бути введені спеціальні домішки – сенсибілізатори (для зміни світлочутливості), адгезиви та ін.  Рисунок 1 – Процес утворення рельєфу у поверхневому шарі пластини за допомогою позитивного (І) та негативного (II) фоторезистів на стадіях експонування (а), після проявлення фотомаски (б) та після травлення поверхневого шару пластини та вилучення фотомаски (в): 1 –ультрафіолетове випромінювання; 2 – фотошаблон; 3 – шар фоторезисту; 4 – поверхневий шар на пластині; 5 – пластина Властивості фоторезистів характеризуються кількома параметрами. Одним із основних параметрів є чутливість до випромінювання. Критерієм чутливості позитивного фоторезисту є повне вилучення фоторезисту із експонованої ділянки. Другим основним параметром є роздільна здатність фоторезисту. Вона визначається максимальною кількістю ліній на 1 мм, які сприймаються роздільно, залежить від товщини фоторезисту та становлять 2000 ліній/мм при товщині 0,2–0,3 мкм. Для фоторезистів, що використовуються при створенні рисунків на SiO2, роздільна здатність становить 400–500 ліній/мм при товщині шару SiO2 0,1–1 мкм. Третім параметром є кислотостійкість – визначає стійкість фоторезисту до дії агресивних травників. Основні вимоги до фоторезистів полягають у підвищенні їх чутливості, роздільної здатності та кислотостійкості. Крім цих вимог, ставлять ряд інших, виконання яких також істотно впливає на якість фотолітографічного процесу. Фоторезисти повинні забезпечувати одержання тонких (від 0,2 до 3 мкм) і суцільних плівок, достатньо легко наноситись і вилучатись із підкладки, мати високу адгезію до підкладки. Вони не повинні містити механічних включень (наприклад, частинок пилу). Найбільш широке використання у виробництві кремнієвих мікросхем знайшли позитивні фоторезисти марок ФП-383, ФП-330, ФП-307, ФП-333, ФП-РН-71. Технологія фотолітографічного процесу. Технологічний процес фотолітографії виконується у такій послідовності: 1 – обробка підкладки; 2 – нанесення фоторезисту; 3 – сушіння фоторезисту; 4 – суміщення та експонування; 5 – проявлення захисного рельєфу; 6 – сушіння фоторезисту; 7 – травлення підкладки; 8 – вилучення фоторезисту. Захисний рельєф фоторезисту одержують на різноманітних плівках. Так, лише у планарній технології мікросхем малого ступеня інтеграції фоторезист наносять на плівки п'яти матеріалів, якими покриті кремнієві підкладки; двоокису кремнію, боросилікатного скла, фосфорсилікатного скла, полікремнію, алюмінію. У технології великих інтегральних схем, а також плівкових мікросхемах кількість матеріалів збільшується. Якість нанесеного на пластину фотошару (адгезія та однорідність) залежить від макро- і мікрогеометричності поверхні, а також від її фізико-хімічного стану. Якщо поверхня погано змочується речовиною фотошару, це призводить до відшарування фоторезисту від пластини у процесі травлення. Оскільки більшість фоторезистів містить в своїй основі полімери, їх адгезія може бути високою, якщо поверхня гідрофобна. Однак гідрофобна поверхня погано змочується травниками. На адгезію і якість подальшого травлення також впливає наявність на поверхні слідів органічних та неорганічних речовин, адсорбованих молекул рідин та газів. У процесі виготовлення напівпровідникових інтегральних мікросхем фотолітографічній обробці частіше за все піддаються шари SiO2 – їх властивість істотно залежить від технології виготовлення. Тому технологічний процес одержання SiO2 підбирають таким чином, щоб властивості плівки SiO2 були оптимальні для подальшої літографічної обробки. Для підготовки поверхні інших матеріалів використовують різного роду розчинники (трихлоретилен, перхлоретилен, ізопропіловий спирт, фреон). При нанесенні фотошару на пластину потрібно забезпечити рівномірність його за товщиною та однорідністю. Для нанесення фоторезисту на підкладку можна використовувати такі способи: 1 – центрифугування; 2 – пульверизацію; 3 – занурення у розчин; 4 – поливання. Найбільш поширеним методом є центрифугування. Схема центрифуги для нанесення шару фоторезисту наведена на рис. 2. Пластину установлюють на платформу центрифуги, де вона утримується вакуумним затискачем. На неї з дозатора наносять декілька крапель фоторезисту і вмикають привід обертання пластини. Під дією відцентрових сил фоторезист розтікається по поверхні пластини, а його лишки викидаються у збірник. Товщина фотошару залежить від частоти обертання платформи та в'язкості розчину.  Рисунок 2 – Схема центрифуги для нанесення шару фоторезисту: 1 – дозатор; 2 - пластина; 3 – платформа; 4 – збірник лишок; 5 – вакуумне ущільнення; 6 – електродвигун; 7 – трубопровід до форвакуумного насоса Найпоширенішим пристроєм для нанесення фоторезисту є агрегат АФФ-2. За допомогою нього можна наносити фоторезист на 12 пластин одночасно і здійснювати подальше сушіння з конвективним або інфрачервоним нагрівом. Технічні характеристики АФФ-2 наведені у табл.. 1. При центрифугуванні утворюється характерний дефект – крайове стовщення. Це пов'язано з тим, що при розтіканні краплини утворюється концентраційний валик, який переміщується до країв підкладки. Метод центрифугування не придатний для одержання відносно товстих шарів (d > 3 мкм) та погано піддається автоматизації. У плівках, які висохли в умовах дії центробіжних сил, виникають внутрішні напруження. При розпиленні названих недоліків і обмежень не виникає, якщо фоторезист диспергується зі стиснутим газом (наноситься на пластину у вигляді аерозолів). Метод розпилення дозволяє в автоматичному циклі вести багатомірну обробку пластин та наносити шари товщиною від 0,3 до 20 мкм з точністю 5 %. Таблиця 1 – Технічні характеристики агрегату формування фоторезистивних покриттів АФФ-2

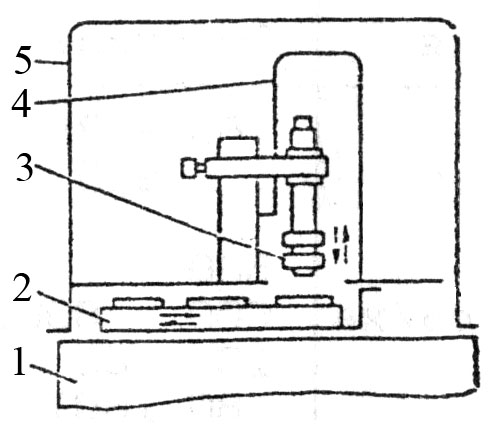

Найбільш поширеним пристроєм для зазначеного методу нанесення є напівавтомат ПНФ-1Р (рис. 3), технічні характеристики якого наведені у табл. 2. Фоторезист наноситься на пластини у процесі зворотно-поступального руху стола. Швидкість руху стола та форму "факела" форсунки можна регулювати. Практика показує, що в плівках, одержаних методом розпилення фоторезисту, витрати фоторезисту приблизно у десять разів менші порівняно з першим методом. Відсутність крайового потовщення робить метод розпилення особливо ефективним при нанесенні фотошару на прямокутні підкладки плівкових мікросхем. Як інжекторний газ використовують фреон 131. Для кінцевого вилучення розчинника з фоторезисту нанесений фотошар просушують, при цьому у плівці фоторезисту відбуваються складні релаксаційні процеси: ті, що, ущільнюючи структуру шару, зменшують внутрішні напруження та підвищують адгезію шару до підкладки. Правильна організація процесу сушіння повинна забезпечити безперервну дифузію розчинника до поверхні шару та його випаровування.  Рисунок 3 – Схема компонування напівавтомата ПНФ-1Р: 1 – основа; 2 – рухливий стіл із пластинами; 3 – рухлива форсунка; 4 – внутрішній захисний кожух; 5 – загальний захисний кожух В основному використовуються три види сушіння: 1 –конвективне; 2 – інфрачервоне; 3 – НВЧ. При конвективному сушінні плівки витримуються при температурі 90 – 100 С протягом 10 – 60 хв. При інфрачервоному – джерелом тепла є напівпровідникова пластина, що поглинає інфрачервоне випромінювання. "Фронт сушіння" переміщується від пластини до поверхні шару, якість сушіння підвищується, а час скорочується до 5 – 15 хв. При НВЧ-сушінні нагрівання пластини здійснюється за рахунок поглинання електромагнітної енергії НВЧ-поля (частота 2,45 ГГц). Час сушіння становить декілька секунд. Висушений шар потрібно експонувати не пізніше ніж через 10 годин. Перед експонуванням фотошару груповий фотошаблон повинен бути правильно орієнтований відносно пластини. На першому циклі фотолітографії, коли поверхня пластини ще однорідна, фотошаблон повинен бути орієнтований так, щоб менше вікон шаблона були перпендикулярні до базового зрізу пластини. Таблиця 2 – Технічні характеристики напівавтомата для нанесення фоторезисту напиленням ПНФ-1Р

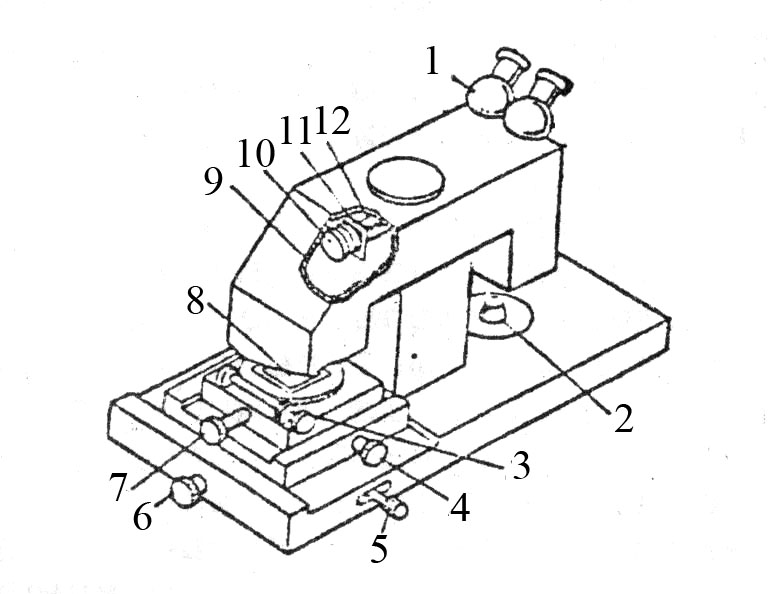

На наступних циклах фотолітографії, коли пластина вже містить один або декілька топологічних шарів, потрібно орієнтувати рисунок фотошаблона стосовно рисунка на пластині. Для повного формування тієї чи іншої структури потрібен комплект фотошаблонів із точно узгодженими рисунками (наприклад, для формування епітаксійно-планарної структури із прихованим шаром необхідний комплект із шести фотошаблонів). Суміщення рисунків фотошаблона та пластини виконується у два етапи. Неточне суміщення здійснюєтьсяу межах всього поля пластини. Точне суміщення проводять у межах модуля за допомогою спеціальних знаків суміщення (концентричні кола, квадрати, бісекторні знаки). При цьому використовують мікроскопи зі збільшенням до 400 крат. Розглянемо конструкцію установки для зміщення та експонування (рис. 4, технічні характеристики наведені у табл.. 3). Основними частинами є мікроскоп візуального контролю, освітлювач для експонування (ртутно-кварцева лампа) та блок механізмів переміщення.  Рисунок 4 – Загальний вигляд установки суміщення та експонування: 1 – бінокулярний мікроскоп; 2 – маніпулятор грубого переміщення пластини; 3, 4, 7 – механізм точного переміщення фотошаблона; 5 – механізм грубого повороту пластини; 6 – механізм підйому пластини; 8 – фотошаблон; 9 – дзеркало; 10 – конденсор; 11 – діафрагма; 12 – лампа УФ-випромінювання У цей час широко використовуються два способи передачі зображення: контактне експонування та проективне експонування. На якість перенесення зображення істотно впливають явища дифракції та інтерференції, які проявляють себе за наявності зазорів між шаблоном та пластиною. У реальних процесах серійного виробництва контактна фотолітографія дозволяє одержати у шарі фоторезисту мінімальний розмір 0,8 мкм, а проекційна – 0,4 мкм. Наступним етапом фотолітографічного процесу є проявлення фотомаски. У процесі проявлення частково розчиняються ділянки фотошару експонованого (для позитивного фоторезисту) або неекспонованого (для негативного). Для негативних фоторезистів як проявник використовують органічні розчинники – діоксан, трихлоретилен, толуол, хлорбензол, ксилол та ін. Проявники для позитивних фоторезистів – неорганічні сполуки із лужними властивостями (водні та водно-гліцеринові розчини КОН, NаОН). Точність повтору рисунка із фотошаблона є основною вимогою до процесу проявлення та залежить від часу проявлення, температури та концентрації проявника, а також від часу експонування для позитивних і практично тільки від режиму експонування для негативних. Після проявлення відбувається сушіння резисту (задубління). Метою цієї операції є підвищення адгезії та кислотостійкості. Сушіння проводиться при температурах 130 – 200 С, як правило, у декілька етапів з поступовим підвищенням температури. На цьому закінчується створення захисного рельєфу фоторезисту. Наступним етапом фотоліграфічного процесу є створення рельєфу власне на самій підкладці. Це здійснюється локальним травленням вільних від фоторезисту ділянок. Вибір травників визначається матеріалом плівки. Для травлення двоокису кремнію, боросилікатного та фосфоросилікатного скла використовуються буферні травники, які містять плавикову кислоту (НF) та 40 % водний розчин амонію у співвідношенні 1/2. Для травлення амонію використовують суміш НF із водним розчином СrО. Золото травлять у суміші концентрованих кислот НСl:НNO3 = 3:1 ("царська горілка"). Для хрому використовують 50 % розчин соляної кислоти. У процесі виробництва контроль процесу травлення здійснюється за часом. Для цього швидкість травлення повинна бути сталою для кожної операції циклу, що забезпечується сталим складом травника та стабільністю його температури. Таблиця 3 – Технічні характеристики установки, суміщення та експонування УПСЄ-4

Вибірково вилучити поверхневі шари плівки за наявності фотомаски можна також шляхом бомбардування іонами інертних газів, фізичного розпилення (іонне травлення) та хімічної взаємодії з хімічно активними зарядженими частинками, внаслідок чого утворюються леткі сполуки (плазмохімічне травлення), а також комбінованим методом (іонно-хімічне травлення). Іонно-хімічне травлення вважається найбільш перспективним для виробництва ВІС та НВІС. Останнім етапом фотолітографічного процесу є усунення фотомаски. Якщо захищений шар не є металевим, фотомаска може бути вилучена за допомогою концентрованої сірчаної кислоти при температурі 160 °С. Фотомаска на основі позитивних резистів може бути вилучена за допомогою ацетону, диоксину та інших органічних розчинників, а також у водно-лужних розчинах. Негативні фоторезисти в органічних розчинниках здатні тільки набухати, тому потрібні для їх вилучення додаткові механічні дії. Ефективним для усунення фотомаски є плазмохімічний метод. |