Конспект по електронике. Навчальний посібник за загальною редакцією С.І. Проценка Рекомендовано вченою радою Сумського державного університету Суми

Скачать 2.49 Mb. Скачать 2.49 Mb.

|

|

Порядок виконання роботи 1. Вивчити конструкції та визначити типи корпусів інтегральних мікросхем, запропонованих викладачем. 2. Виміряти і занести до табл. 2 параметри пластмасового корпусу. 3. Виміряти та занести до табл. 1 параметри металоскляного круглого корпусу. Порівняти одержані результати з табличними. Таблиця 2 – Параметри пластмасового корпусу

4. Виміряти геометричні параметри металоскляного квадратного та прямокутного корпусів. Результати занести до табл. 3. Порівняти одержані результати з табличними. Таблиця 3 – Параметри металоскляного квадратного корпусу

5. Зробити висновки. Зміст звіту 1. Назва, номер, мета роботи. 2. Законспектовані положення з методичних вказівок або рекомендованої літератури. 3. Таблиці з параметрами корпусів. 4. Висновки. Контрольні запитання 1. Зазначити вимоги до корпусів інтегральних мікросхем. 2. Назвати типи корпусів і пояснити відмінність у їх конструкції. 3. Назвати, якими вимогами керуються під час вибору виду корпусу. 4. Зобразити ескізи різних типів корпусів інтегральних мікросхем та зазначити назву їх деталей. Список літератури 1. Ефимов И. Е. Микроэлектроника. Физические и технологические основы, надежность / И. Е. Ефимов, И. Л. Козырь, Ю. И. Горбунов – Москва : Высшая школа, 1986. – 964 с. 2. Бер А. Ю. Сборка полупроводниковых и интегральных микросхем / А. Ю. Бер, Ф. Е. Минскер. – Москва : Высшая школа, 1977. – 272 с. Лабораторна робота 5 Ультразвукове очищення підкладок для виготовлення інтегральних мікросхем та друкованих плат Мета роботи – вивчення фізичних основ процесу ультразвукового очищення та освоєння методики роботи з установкою УЗДН-А. Елементи теорії. Ультразвук – пружні коливання і хвилі з частотами приблизно від 1,5 – 2×104 Гц і до 109 Гц. Основний метод випромінювання ультразвуку – перетворення тим або іншим способом електричних коливань у коливання механічні. Для випромінювання використовується головним чином явище п'єзоелектрики. Основними п'єзоелектричними матеріалами для випромінювачів є п'єзокварц, ніобат літію, дигідрофосфат калію та різні п'єзокераміки. Ультразвукове очищення – це спосіб очищення поверхні твердих тіл у миючому розчині, в який вводяться ультразвукові коливання. Введення ультразвуку дозволяє не лише прискорити процес очищення, а й отримати високий ступінь чистоти поверхні, а також значно полегшити ручну працю, відмовитися від пожежонебезпечних та токсичних розчинів. Ультразвукове очищення використовується дуже давно і добре зарекомендувало себе в багатьох галузях промисловості, таких як: машинобудування – перед і після обробки деталей і вузлів, перед консервацією та після розконсервації деталей, після зварювання, шліфування, полірування, для усунення оксидних плівок, зняття задирок з деталей; приладобудування – миття та полірування оптики, деталей точної механіки, інтегральних схем та друкованих плат; медицина – миття та полірування оптики, стерилізація та очищення хірургічних інструментів, ампул, у стоматології та фармацевтичній промисловості; ювелірна промисловість – очищення ювелірних виробів після обробки. Процес ультразвукового очищення обумовлений рядом явищ, які виникають в ультразвуковому полі значної інтенсивності: кавітацією, акустичними течіями, тиском звукового випромінювання, звукокапілярним ефектом. У процесі очищення відбувається руйнування поверхневих плівок забруднення, відшарування та видалення забруднення, їх емульгація та розчинення. Ефективність очищення залежить від параметрів звукового поля (частоти коливань, інтенсивності звуку) та фізико-хімічних властивостей миючої рідини. Вибір параметрів звукового поля і миючої рідини дозволяє досягти необхідної ефективності очищення. На процес очищення впливає також поверхневий натяг миючої рідини, який погіршує процес змочування поверхні деталей, що очищуються, заважаючи проникненню миючого розчину в вузькі щілини та отвори. Для зменшення поверхневого натягу миючої рідини застосовують домішки поверхнево-активних речовин, які покращують змочування поверхні та, утворюючи дуже тонкі адсорбційні шари на поверхні частин забруднення, сприяють більш легкому їх видаленню. Введення ультразвукових коливань у технологічне обладнання відбувається через пластину, що має добрий акустичний контакт із перетворювачем. Геометричні розміри пластин визначають, виходячи з умов отримання необхідної інтенсивності ультразвукових коливань, оптимальне значення якої вобирається залежно від характеру деталей та виду забруднень. Основні види забруднень, які видаляються в процесі ультразвукового очищення, можна об’єднати в чотири групи: - тверді та рідкі плівки – різні мастила, жири, пасти і тощо; - твердий осад – частинки металу та абразиву, пил, нагар, водорозчинні неорганічні сполуки (накип, флюси) і водорозчинні або частково розчинні органічні сполуки (солі, цукор, крохмаль, білок і т. п.); - продукти корозії – іржа, окалина і т.д. - запобіжні покриття, покриття для консервації та захисту - емалі, смоли і т. д; Правильний вибір миючого середовища – основний і вирішальний фактор, що впливає на якість і час проведення ультразвукового очищення. Як миюче середовище для ультразвукового очищення застосовують різні розчини та розчинники. При використанні органічних розчинників (бензин Б-70, фреон-113, чотирихлористий вуглець, трихлоретилен, ацетон, дихлоретан і т. д.) ефективно очищують поверхні деталей від полірувальних паст, масел (мінеральних, рослинних та тваринних), вазеліну, парафіну, гудрону. Вони не викликають корозії металу. Маючи малий поверхневий натяг, легко проникають в отвори та щілини і розчиняють у них забруднення. Широке застосування знайшли також і різні лужні розчини. Їх використовують для знежирення деталей, очищення від мастила, полірувальних паст, металевого пилу, абразивів і т. д. Для досягнення необхідного режиму ультразвукового очищення велике значення має також вибір оптимального значення частоти коливань. Більшість установок ультразвукового очищення працює в діапазоні частот від 18 до 44 кГц. Електричні характеристики ІМС і їх надійність багато в чому обумовлюються ступенем досконалості кристалічної ґратки та чистотою поверхні пластин та підкладок, що оброблюються. Тому обов'язковою умовою отримання бездефектних напівпровідникових і плівкових структур є відсутність на поверхні пластин та підкладок порушеного шару і будь-яких забруднень. Як відомо, порушений приповерхневий шар напівпровідникових пластин є наслідком їх механічної обробки. В умовах виробництва ІМС пластини та підкладки стикаються з різними середовищами, і повністю захистити їх від адсорбції різного роду домішок неможливо. У той же час отримати ідеально чисту поверхню (без сторонніх домішок) теж практично неможливо. Технологічно чистою вважають поверхню, що має концентрацію домішок, яка не перешкоджає відтворюваному отриманню заданих значень і стабільності параметрів ІМС. Для забезпечення ефективної очищення з метою отримання технологічно чистої поверхні пластин (підкладок) необхідно знати джерело й вид забруднення, характер його поведінки на поверхні, методи видалення. Основними джерелами забруднень поверхні пластин та підкладок є: абразивні й клеючі матеріали, кремнієвий пил при механічній обробці; пил у виробничих приміщеннях; предмети, з якими стикаються пластини і підкладки (обладнання, інструмент, оснащення, технологічна тара); технологічні середовища; органічні та неорганічні реагенти, вода; одяг та відкриті ділянки тіла операторів. Забруднення пластин та підкладок практично можливе на всіх етапах технологічного процесу виготовлення кристалів і збирання ІМС. Можливі забруднення на поверхні пластин та підкладок класифікують, як правило, за їх фізико-хімічними властивостями, тому що вони визначають вибір методів видалення забруднень. Найбільш поширеними є забруднення таких видів: фізичні забруднення – пилинки, ворсинки, абразивні матеріали, силікати, кремнієвий пил та інші сторонні частинки, хімічно не зв'язані з поверхнею пластин та підкладок; забруднення, хімічно зв'язані з поверхнею пластин та підкладок – оксиди, нітриди та інші сполуки; органічні забруднення – неполярні жири, мастила, силікони та інші неіонні домішки; розчинні у воді полярні забруднення – солі, кислоти, залишки травників, флюси та ін; гази, адсорбовані поверхнею пластин та підкладок. На поверхні пластин та підкладок одночасно можуть бути пов’язані забруднення різних видів. Найбільш важко видаляються органічні й хімічно зв'язані з поверхнею забруднення, а також забруднення від абразивних матеріалів, полярні гази та іони, прониклі в приповерхневий шар пластин. Найбільш поширеними й ефективними способами рідинної обробки в промислових умовах є ультразвукове очищення у розчинниках. При ультразвуковому очищенні пластини поміщають у ванну з водою (емульсією), на яку передаються вібрації через вібратор від генератора. Механічні вібрації сприяють перемішуванню розчинника і прискорюють процес. Особливий інтерес, з точки зору продуктивності та якості очищення, становить спосіб, що базується на виникненні кавітації у примежовому шарі поверхні, що очищається. Умови кавітації створюють механічним шляхом (центрифугуванням), а як розчинник використовують дистильовану воду з розчиненим киснем. Способи рідинного очищення використовують на різних стадіях виготовлення ІМС. Ультразвуковий диспергатор УЗДН-А призначений для препарування об’єктів із волокнистих, кристалічних, порошкоподібних та інших речовин під час електронно-мікроскопічних досліджень у біології, хімії, медицині, металознавстві та інших галузях науки. Крім тог, диспергатор можна застосовувати для отримання суспензій та емульсій із різноманітних речовин, ультразвукового очищення деталей від механічних забруднень, експериментальних досліджень з вивчення дії ультразвуку. Диспергатор призначений для роботи у лабораторних умовах при температурі (23+5)˚С та відносній вологості 80 %. Таблиця 1 – Технічні характеристики ультразвукового диспергатораУЗДН-А

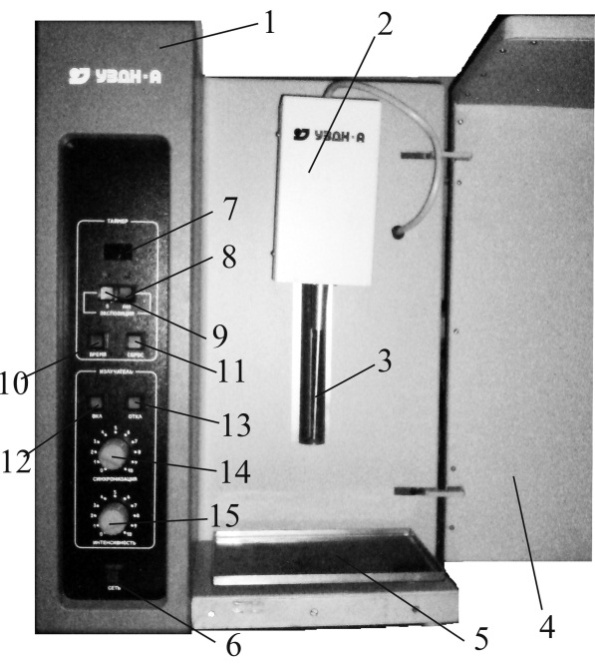

Електричні коливання частотою 22 кГц, що генеруються транзисторним генератором блока живлення, перетворюються п’єзострикційним перетворювачем випромінювача у механічні пружні коливання відповідної частоти, що впливають на дисперговане середовище.  Рисунок 1 – Ультразвуковий диспергатор УЗДН-А: 1 – блок живлення з панеллю керування; 2 – робочий випромінювач; 3 – насадка; 4 – дверцята шумозахисної камери; 5 –піддон з віброгасінням; 6 – кнопка ввімкнення живлення; 7 – індикатор таймера; 8 – кнопка ввімкнення таймера у хвилинах; 9 – кнопка ввімкнення таймера в секундах; 10 – кнопка програмування таймера; 11 – скидання таймера; 12 – кнопка ввімкнення випромінювача; 13 – зупинка випромінювача; 14 – ручка керування частотою синхронізації; 15 – ручка курування потужністю випромінювання Диспергатор (рис. 1) виконаний у вигляді настільної установки і конструктивно є стійкою, у якій розміщені блок живлення і шумозахисна камера, стінки і дверцята якої армовані звукоізоляційним матеріалом. На вертикальній стінці камери закріплений штатив для переміщення і закріплення робочого випромінювача. Концентратор випромінювача має можливість установлення на ньому насадок різноманітної конструкції, якими укомплектовано диспергатор. Також прилад обладнаний таймером з автоматичною витримкою часу диспергації. Порядок виконання роботи Одержати допуск до виконання роботи. Схематично зобразити панель керування УЗДН-А та описатипризначення кнопок і ручок керування приладу. Використовуючи як розчинники дистильовану воду, мильний розчин або нефрас, провести очищення пластинок ситалу при однаковій потужності генератора. Визначити час та ступінь очищення поверхонь. Зробити висновки. Зміст звіту 1. Номер, назва та мета роботи. 2. Короткі теоретичні відомості. 3. Робоча таблиця з результатами вимірювань. 4. Висновки з роботи. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||