Конспект по електронике. Навчальний посібник за загальною редакцією С.І. Проценка Рекомендовано вченою радою Сумського державного університету Суми

Скачать 2.49 Mb. Скачать 2.49 Mb.

|

|

Розрахунок режимів термічної дифузії. Обернені задачі мають велике практичне значення. У їхньому зв'язку з реальною практикою пов’язана специфіка їх розв’язання – вони неоднозначні стосовно вибору температури і тривалості процесу дифузії, вибір цих параметрів визначають конкретні особливості технологічного процесу і можливості технологічного устаткування. Строге роз'язання обернених задач приводить до визначення добутку Dt. Потім найчастіше задаються температурою Ті за знайденим значенням коефіцієнта дифузії визначають тривалість дифузії t. Іноді у виборі режимів варто враховувати не лише температурну залежність коефіцієнта дифузії, а й граничну розчинність домішки. Для розрахунку стадії розгону або одностадійної дифузії обернена задача досить проста. Нехай дифузія проводиться з попередньо створеного за допомогою іонної імплантації шару з обмеженим вмістом домішки, тоді  , ,запишемо  Тепер потрібно вибрати або температуру, або час процесу. Якщо час лімітує продуктивність або інші поняття, що вимагають задати деякий мінімальний час t, то температуру процесу визначимо на підставі обчисленого коефіцієнта дифузії:  Якщо ж дифузія проводиться в одну стадію, то потрібно користуватись таким виразом:  звідси  Завдання 2 Визначити температуру розгону домішки, попередньо прониклої за допомогою іонної імплантації в кремній з електропровідністю x-типу і питомим опором ρ, якщо розподіл повинен мати глибину залягання р-n-переходу xj, поверхневу концентрацію С0, а тривалість процесу становить не більше t. Обчислити кількість атомів домішки N, що має бути прониклою в кремній. Таблиця 2 – Вихідні дані до завдання 2, 3

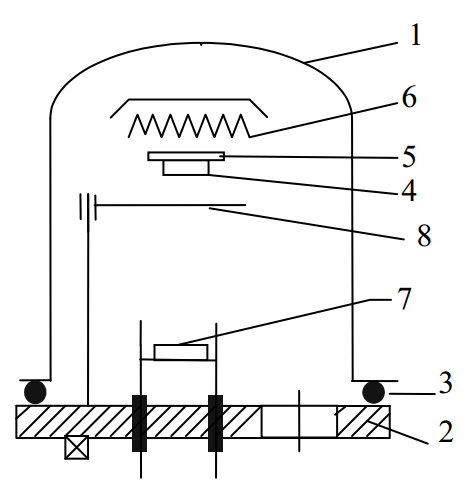

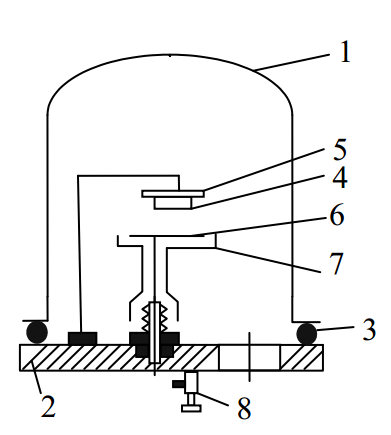

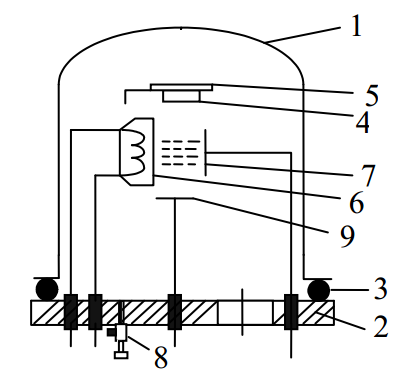

Завдання 3 Визначити час одностадійної дифузії домішки в кремній з електропровідністю х-типу з питомим опором ρ, при поверхневій концентрації С0, якщо розподіл повинен мати глибину залягання р-n-переходуxj, а температура процесу становить не більше Т. Вихідні дані для завдань 2, 3 задані в табл. 2. Під час розв’язання задачі користуватися залежностями з рис. 1 – 3. Список літератури 1. Готра З. Ю. Технологія електронної техніки / З. Ю. Готра. – Львів : Видавництво Національного університету «Львівська політехніка», 2010. – Т. 1. – 888 с. 2. Березин А. С. Технология и конструирование интегральных мікросхем / А. С. Березин, О. Р. Мочалкина. – Москва : Радио и связь, 1992. – 320 с. 3. Прищепа М. М. Мікроелектроніка. Ч. 1. Елементи мікроелектроніки / М. М. Прищепа, В. П. Погребняк. – Київ : Вища школа, 2004. – 432 с. Заняття 9 Семінар на тему «Епітаксія» Питання семінару Автоепiтаксiя кремнію хлоридним та силановим методами. Молекулярно-променева епiтаксiя. Методи контролю епітаксійних шарів. Список літератури Готра З. Ю. Технологія електронної техніки / З. Ю. Готра. – Львів : Видавництво Національного університету «Львівська політехніка», 2010. – Т. 1. – 888 с. Прищепа М. М. Мікроелектроніка. Ч. 1. Елементи мікроелектроніки / М. М. Прищепа, В. П. Погребняк. – Київ : Вища школа, 2004. – 432 с. Заняття 10 Семінар на тему «Технологiя тонкоплiвкових інтегральних мiкросхем» Питання семінару Загальна характеристика технологічного процесу. Методи нанесення тонких плівок металів. Технологiя тонкоплiвкових пасивних елементів. Елементи теорії Термічне (вакуумне) напилення. Схема цього методу наведена на рис. 1. Робочий об’єм (металевий або скляний ковпак) 1 розміщується на опорній плиті 2. Між ними знаходиться прокладка 3, що забезпечує підтримання вакууму після відкачування простору системи. Підкладка, на яку робиться напилення, закріплена на тримачі 5. На тримач кріпится нагрівний елемент 6 (напилення проводиться на нагріту підкладку). Випарник 7 містить у собі нагрівач та джерело речовини, що випаровується. Поворотний екран 8 перекриває потік парів від випарника до підкладки: напилення здійснюється за час, коли екран відкритий. Нагрівач – це, як правило, нитка або спіраль із тугоплавких матеріалів, через який пропускається значний струм. Останнім часом замість ниток розжарювання використовують лазерне та мікрохвильове випромінювання. Надто низька температура підкладки заважає рівномірному розподілу адсорбованих атомів. Вони групуються в острівці різної товщини, не пов’язані один з одним. Надто ж висока температура призводить до відриву тільки-но осілих атомів. Оптимальна температура процесу 473-673 К. Швидкість росту плівки знаходиься у межах від порядку 0,1 до 10 нм.  Рисунок 1 – Принципова схема установки для термічного напилення: 1 – робочий об’єм; 2 – опорна плита; 3 –прокладка; 4 – підкладка; 5 – тримач підкладки; 6 – нагрівач підкладки; 7 – випарник; 8 – екран поворотний Оскільки деякі матеріали мають погану адгезію (зчеплення плівки з підкладкою), то використовують допоміжний шар. Для золота це може бути шар титану або нікелю. У середовищі напилення потрібно організувати досить високий вакуум. Такий, щоб довжина вільного пробігу в декілька разів перевищувала дистанцію між випарником та підкладкою. Та цієї умови недостатньо. Потрібно враховувати, що будь-яка речовина може спричинити забруднення плівки. Головні переваги – простота методу та можливість отримати чисті плівки при високому вакуумі. Головні недоліки – складність або неможливість напилення тугоплавких матеріалів та важкість (неможливість) відтворення хімічної структури та складу речовини. Катодне напилення. Схема цього методу наведена на рис. 2. Металевий або скляний ковпак 1 розміщується на опорній плиті 2. Між ними знаходиться прокладка 3, що забезпечує підтримання вакууму після відкачування простору системи. Підкладка, на яку робиться напилення, закріплена на тримачі 5. Випаровування речовини проводиться безпосередньо з катода 6, який або складається з випаровуваної речовини, або є в прямому електричному контакті з випаровування речовиною. Роль анода виконує підкладка 4 з тримачем 5.  Рисунок 2 – Схема установки для катодного розпилення: 1 – робочий об’єм; 2 – опорна плита; 3 – прокладка; 4 – підкладка; 5 – тримач підкладки; 6 – катод; 7 – випарник; 8 – штуцер Спочатку із середовища викачують повітря до високого вакууму, а потім через штуцер 8 вводять інертний газ (найчастіше аргон). Тиск у системі встановлюється на рівні (0,1–0,001 мм рт. ст.). При подачі напруги порядку 2–3 кВ на катод (анод заземлений за вимогами ТЗ) спостерігається аномальний тліючий розряд, що супроводжується виникненням квазінейтральної електронно-іонної плазми. Специфіка аномального тліючого розряду полягає у тому, що у прикатодній області створюється настільки сильне електричне поле, що з поверхні катода при бомбардуванні позитивними іонами вилітають не лише електрони, а й нейтральні атоми. Тим самим катод із плином часу руйнується. Основна перевага цього методу – не залежить від температури катода. Із цього випливає, що відпадає проблема у напиленні тугоплавких речовин та хімічних сполук. Негативною рисою є те, що катод повинен бути високої електропровідності. Тобто неможливе напилення діелектриків, керамічних сполук, оксидів, деяких хімічних поєднань, що поширені у НП, тощо. Ця проблема деякою мірою вирішується застосуванням реактивного (хімічного) катодного розпилення. Основою згаданого методу є додавання до інертного газу активного газу, що буде взаємодіяти з речовиною, що напиляється. Недоліками цього методу є: Неможливість у точності керувати процесом або важкість такого керування. Деяка забрудненість плівок (середовище перебуває за аналогією з тиском форвакууму). Повільний порівняно з термічним методом ріст плівки. Іонно-плазмове напилення. Схема цього методу наведена на рис. 3. Металевий або скляний ковпак 1 розташовується на опорній плиті 2. Між ними знаходиться прокладка 3, що забезпечує підтримання вакууму після відкачування простору системи. Підкладка, на яку роблять напилення, закріплена на тримачі 5. Між електродом 9 та підкладкою встановлюється черговий незалежний тліючий розряд. Випаровувана речовина нанесена на електрод 9. Розряд відбувається у просторі між катодом 6 та анодом 7. Тип розряду – несамостійний дуговий. Для нього характерні: низька напруга живлення (десятки вольт), велика кучність електронної плазми. Середовище також заповнене інертним газом і при меншому тиску порівняно з катодним (на 1–2 порядки). На мішень подається негативний потенціал 2–3 кВ, достатній для виникнення аномального тліючого розряду й інтенсивного бомбардування мішені позитивними іонами плазми. Атоми, що вибиваються з електрода 9, осаджуються на підкладці 4. Початок і закінчення напилення визначають подачею та вимкнення напруги живлення від мішені. Якщо реалізувати заслін між електродом та плазмовим середовищем, то зможемо реалізувати важливу функцію – іонне очищення мішені. Вона проводится для покращання якості плівки, що напилюється. При напиленні діелектриків виникає проблема, пов’язана за накопиченням позитивного заряду на мішені, що перешкоджає іонному бомбардуванню. Ця проблема вирішується використанням ВЧ - іонно-плазмового напилення. У цьому разі на мішень, крім постійної негативної напруги, подають змінну напругу високої частоти (близько 15 МГц), з амплітудою, що перевищує постійну напругу в декілька разів. Напилення з використанням активних газів також вирішує проблему нанесення оксидів та хімічних речовин, як і в катодному напиленні.  Рисунок 3 – Схема установки для іонно-плазмового напилення: 1 – робочий об’єм; 2 – опорна плита; 3 – прокладка; 4 – підкладка; 5 – тримач підкладки; 6 – катод; 7 – анод; 8 – штуцер; 9 – електрод Переваги методу Більша швидкість росту плівки. Менша інертність процесу порівняно з катодним методом. Можливість іонного очищення. Вимкнення робочого кола, не перериваючи розряду. Якість плівок більша, ніж при катодному методі. Маємо середовище при більш низькому тиску. |