Логистика Козин. Оптимизация логистических процессов в торговой системе

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

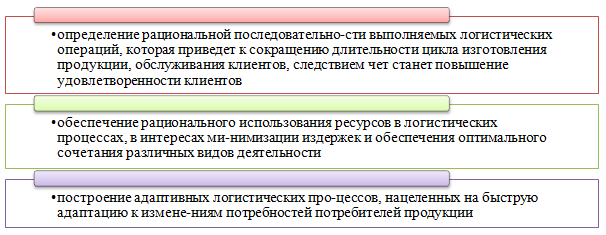

1.3. Реинжиниринг бизнес-процессов, как инструмент совершенствования логистических процессов на предприятииВ мире, где происходят постоянные изменения, существует необходимость в инструментах, средствах и методах, которые могут помочь предприятиям стать эффективнее. В условиях конкуренции существует потребность найти пути, чтобы стать первыми или догнать последних, пока еще не слишком поздно. А для этого нужные механизмы, которые могут упростить очень сложные вещи. Из всех средств управления, которые существуют сегодня наиболее прогрессивным, радикальным и универсальным является реинжиниринг бизнес-процессов. Появление концепции реинжиниринга – это следствие жестокой конкурентной борьбы, выдержать которую можно лишь внедряя новые, наукоемкие инновационные технологии. Большинство компаний, которые проводили реинжиниринг своего предприятия, были просто вынуждены решиться на этот шаг, поскольку очутились перед лицом кризиса. Реинжиниринг – это процесс, который направлен на оперативное исследование существенных изменений. Реинжиниринг как понятие был введен в 1990-м году Хаммером и Д. Чампи, которые определяют его как фундаментальный подход к изменению мышления и осуществление существенных перестроек в бизнес-процессах, которые осуществляются для качественного улучшения важных текущих показателей функционирования, таких как расходы, качество и скорость обслуживания. В основе реинжиниринга логистических процессов лежит их перепроектирование, основанное на применении современных информационных технологий, для достижения значительного улучшения функционирования всей логистической системы. Основной целью реинжиниринга логистических процессов является повышение эффективности функционирования логистической системы, путем сокращения времени движения материального потока, снижения стоимости логистических операций, повышения качества производимой продукции, основанное на внесении радикальных изменений в логистические процессы, позволяющих повысить приспособленность предприятия к динамичному развитию внешней среды для достижения постоянной удовлетворенности потребителей продукции. В этой связи реинжиниринг логистических процессов обеспечивает решение ряда задач (рисунок 3).  Рисунок 3 – Задачи реинжиниринга логистических процессов Общую процедуру проведения реинжиниринга бизнес-процессов можно представить в виде нескольких этапов. На первом этапе осуществляется выбор приоритетных логистических процессов для реинжиниринга с использованием метода аналитической иерархической процедуры, в основе которого лежит совокупность последовательных приемов, позволяющих определить наиболее проблемный логистический процесс, исходя из четырех критериев: качество, производительность, длительность и стоимость. На втором этапе осуществляется непосредственное перепроектирование выбранных логистических процессов. При проектировании новых молелен логистических процессов, автор рекомендует использовать принципы системы «бережливой логистики», которая является составной частью концепции бережливого производства, базирующейся на развитие способности предприятия систематически повышать производительность труда, снижать себестоимость продукции, уменьшать сроки поставок, снижать прочие издержки и потери производства. Проектируя логистические процессы, прежде всего, необходимо фокусироваться на устранении четырех основных факторов потерь, возникающих в условиях массового производства. К этим четырем факторам относят: 1. Избыточные производственные ресурсы (избыточная рабочая сила, производственные мощности и запасы). 2. Перепроизводство. 3. Избыточные запасы. 4. Излишние капитальные вложения. Все четыре фактора потерь связаны с управлением запасами. Если эти элементы потерь существуют, все, к чему они приводят, - это повышение затрат и создание нулевой ценности для процесса производства. Следовательно, эти факторы способствуют тому, что кривая предельных затрат предприятия резко идет вверх. Кроме того, все эти факторы потерь переплетаются между собой: -избыточные ресурсы ведут к перепроизводству. Это очевидно, когда предприятие продолжает производить продукцию, даже несмотря на то, что кривые спроса и предельных затрат ясно указывают на необходимость остановки производства; - перепроизводство ведет к избыточным запасам, которые, в свою очередь, требуют дополнительной рабочей силы, оборудования и площадей; - избыточные запасы со временем приводят к излишним прямым затратам/капитальным вложениям в форме: 1. Строительства складов для хранения избыточных запасов. 2. Найма рабочих для перевозки и переработки избыточных запасов. 3. Приобретения оборудования для переработки и перевозки материалов. 4. Найма персонала и закупок информационных систем дня управления запасами. 5. Выделения персонала и соответствующих затрат для решения проблем устаревания, порчи и сокращения запасов. При разработке новой логистической системы стоит учитывать следующие основные аспекты: 1. Организация перевозок и частота поставок. Большинство предприятии и, естественно, все производители несут значительные затраты на перевозку. В прошлом входящие перевозки рассматривались как неизбежное зло и просто как издержки работы предприятия. Однако в настоящее время бережливые производители признают, что бережливые сети входящих перевозок на самом деле могут иметь стратегическое значение и составляют основу обеспечения потока сырья на бережливое предприятие. Таким образом, для сокращения страхового запаса и резервов, связанных с временем цикла, нужно сконцентрировать свое внимание на следующих аспектах входящих перевозок: 1. Увеличение частоты поставок каждым поставщиком. 2. Сокращение внутризаводских перемещений. 3. Сокращение времени, проводимого трейлерами, а также сырьем в режиме ожидания на заводской стоянке автотранспорта. 4. Исключение многих и неэффективных каналов распределения. 5. Сокращение и предотвращение порчи грузов при перевозке. 6. Обеспечение сглаженных, согласованных поставок на предприятие. 7. Уменьшение количества транспортного оборудования за счет его более оптимального использования. Увеличение частоты поставок, в частности, играет важную роль в условиях бережливого производства, поскольку его принципы опираются на многочисленные последовательные поставки, направленные на достижение нулевых запасов. Это означает, что производители должны отказаться от старой привычки перевозить сырье целыми грузовиками. Увеличение частоты поставок позволяет сократить площади на предприятии пропорционально росту числа поставок. Следующая выгода от увеличения частоты поставок заключается в повышении качества как с точки зрения его обеспечения, так и с позиций сокращения непредвиденных расходов в случае низкого качества. Что касается обеспечения качества, сокращение запасов сырья и увеличение частоты поставок обеспечивает более быстрое поступление информации поставщику о проблемах с качеством, которые могут оставаться скрытыми в случае поставки одной крупной партией. 2. Объем партии изделий каждого вида. Увеличение частоты поставок для всех поставщиков логистической сети ведет к уменьшению объемов партий, поставляемых производителю. Хотя это и представляется логичным, сокращение объемов партий оказывается очень сложной задачей для некоторых производителей. Но, даже несмотря на сложность задачи, сокращение объемов партий сырья до уровня, при котором производители могут заказывать именно такое количество, которое нужно им для производства небольших партий, обязательно. Основная проблема сокращения объемов партий связана с производителями, а именно с функциональными барьерами между отделами закупок и управления производством. Если говорить в общем, специалисты отделов закупок уверены в том, что более крупные партии позволяют получить скидки с количества и добиться экономии затрат на перевозку. Следовательно, все функциональные области в условиях бережливого производства должны получать информацию об «общих затратах», связанных с закупкой сырья. Рассматривать затраты на перевозку изолированно недальновидно, поскольку акционерная стоимость будет оптимизирована только в случае минимизации затрат системы в целом. 3. Возвратная тара. При переходе к бережливому производству производители, как правило, упускают из виду и явно недооценивают такой фактор, как использование возвратной тары для входящею сырья и материалов. Без использования возвратной тары спланировать оптимизированные входящие маршруты перевозок практически невозможно, поскольку эффективное планирование маршрутов начинается с получения точной информации о требованиях каждого поставщика к объему. Для достижения точности данных на таком уровне и максимального использования пространства трейлера нужно знать все параметры загрузки для деталей каждого вида. К этим параметрам относятся: 1. Число деталей в партии и число партий на паллете. 2. Возможности штабелирования тары и ее повреждаемость. 3. Совместимость деталей и тары с другими деталями и тарой. В конечном итоге возвратная тара позволяет обеспечить согласованное планирование работы сети, конфигурацию загрузки трейлера и эффективную защиту сырья. 4. Сглаженный поток поступления деталей (изделий, товара) каждого вида на предприятие. Бережливое производство опирается на устойчивый и согласованный поток сырья, вытягиваемый через процесс производства. Вытягивающая система также имеет большое значение и при организации бережливой входящей логистической сети. Вытягивание также очень важно и для самих поставщиков. С их точки зрения, более высокая частота поставок может привести к повышению частоты отгрузки на их предприятии. Например, если частота поставок какого-либо поставщика составит 10 раз в день, это может означать, что отгрузка на предприятии этого поставщика будет производиться пять раз в день. В результате применения перекрестных погрузочных пунктов отгрузка продукции поставщика пять раз в лень может обеспечить 10 поставок на производственное предприятие. Это делается за счет объединения грузов нескольких поставщиков в перекрестных погрузочных пунктах и перегрузки деталей на трейлеры, направляющиеся на производственное предприятие. С помощью такого скоростного метода детали не прекращают движение, а на предприятия прибывают трейлеры, в каждом из которых может находиться продукция целых 50 поставщиков. Один такой трейлер может доставлять от каждого из 50 поставщиков производственные запасы, нужные для производства в течение одного часа. По сути, это означает, что поставщик, который до этого осуществлял загрузку одного Трейлера в день, теперь можем столкнуться с потребностью загрузки до пяти трейлеров каждый день. Следовательно, вытягивающая система важна для поставщиков, так как они смогут максимизировать использование ресурсов, если будут в состоянии добиться сглаженной загрузки трейлеров в течение дня. Кроме того, система позволяет поставщикам составлять собственные календарные графики производства с помощью методов бережливого, а не массового производства, поскольку детали будут вытягиваться с предприятий поставщиков постепенно в течение дня вместо выполнения одного крупного заказа раз в день. В целом сглаженный спрос приведет к согласованной структуре спроса, высокой частоте поставок на предприятия, а также к оптимизации логистических затрат во всех узлах цепочки поставок. 5. Возможность отслеживания грузов и планирование непредвиденных расходов. Производителям нужна информация о том, когда сырье прибудет на их завод и в какой части цепочки поставок оно находится в любой заданный момент времени. Большинству фирм нужно знать, где находятся их запасы в форме сырья и в виде готовой продукции. Существует ряд Технологий и систем, позволяющих управляя данными функциями. Системы спутниковой связи с системами глобального позиционирования (GPS), а также складские сети с применением радиосвязи – вот примеры новых технологий, доступных для обеспечения возможности отслеживания грузов, находящихся в пути между поставщиками и потребителями. Парадокс в том, что эти технологии разработаны для управления запасами, тогда как предприятия должны фокусироваться на сокращении запасов, тем самым, уменьшая потребность в затратах, связанных с использованием технологий и с запасами. Бережливое производство пытается избежать продвинутых систем и, следовательно, всех затрат, связанных с применением таких технологий. Однако в условиях бережливого производства, когда объем запасов сырья на предприятии может составлять не более требуемого на шесть часов производства, производителям важно иметь возможность отслеживать движение запасов на всех этапах цепочки поставок. Инструменты, работающие через интернет, предоставляют производителям возможность отслеживать доставляемые грузы, что способствует динамичному принятию рабочих решений, т.к. обстоятельства изменяются каждый день. Возможность слежения за грузами очень важна не только для производителя. На самом деле она не менее важна и для всех участников цепочки поставок. Поставщики, партнеры по логистике и производители должны знать, какие изделия поступают на завод, что там находится, а также что есть у поставщика в любой заданный момент времени. Не имея такой возможности, производитель, применяющий принципы бережливого производства к логистике, может оказаться в ситуации частичной оптимизации, поскольку сокращение запасов без возможности отслеживания грузов, вероятнее всего, в определенный момент приведет к дефициту сырья. Эффективное фокусирование на этих ключевых компонентах по всей цепочке поставок позволяет бережливому производителю достичь своей цели минимизации уровней запасов, сглаживания потока сырья, повышения гибкости и, наконец, сокращения затрат. Новый порядок выполнения логистического процесса отразится в первую очередь на работе персонала, поэтому он должен быть закреплен соответствующими инструкциями. Поэтому па этапе внедрения разрабатывается внутренняя нормативная база производственного подразделения (положения, должностные инструкции, регламенты). На этой же стадии осуществляется создание эффективной системы документооборота, обеспечивающей оперативную передачу плановой и фактической информации в процессе логистической деятельности. Без отлаженной системы документооборота обеспечить эффективную (с точки зрения оперативности, точности, достоверности передаваемой информации) работу подразделений предприятия невозможно. Выполнение логистического процесса по новым правилам начинается сразу же после утверждения соответствующего приказа, который может включать в себя дополнения к должностным инструкциям, систему материальной мотивации персонала. С этого момента начинается текущая работа в новых условиях. Контроль качества перепроектированных логистических процессов должен осуществляться регулярно после проведения реинжиниринга на предприятии, что позволит своевременно выявлять и предотвращать сбои в реализации логистических процессов. |