варя. Ведёрников 2. Основные сведения из гидравлики

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

|

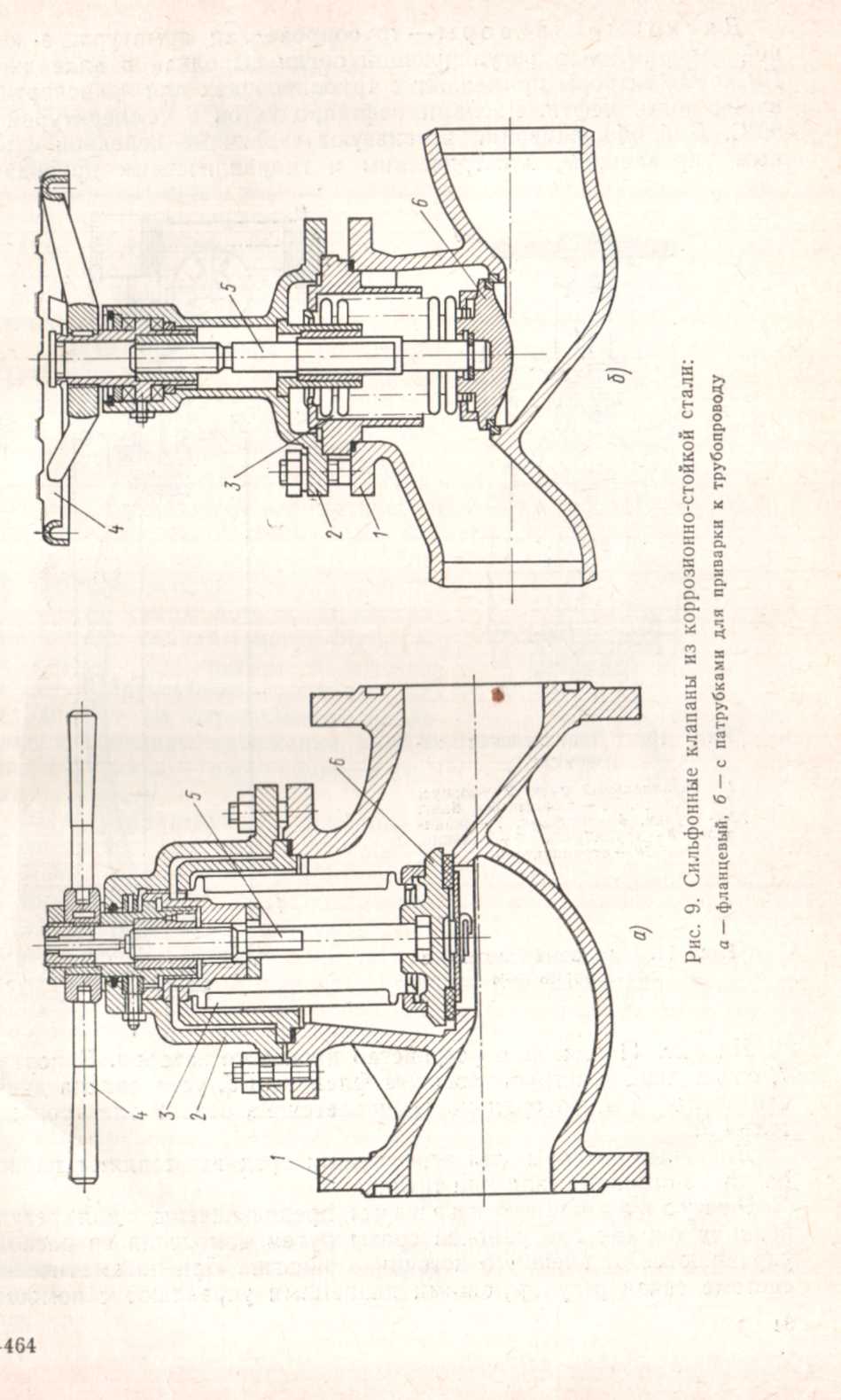

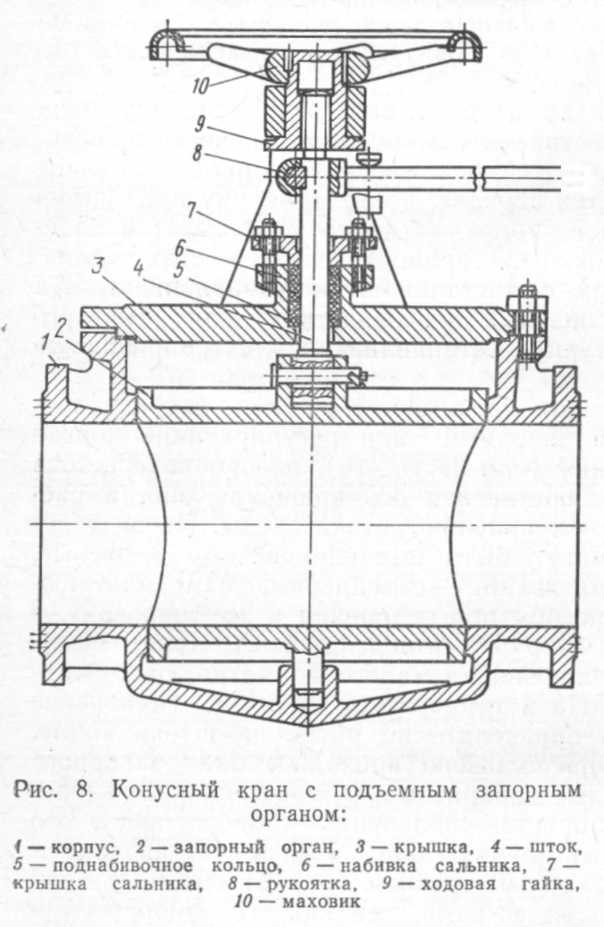

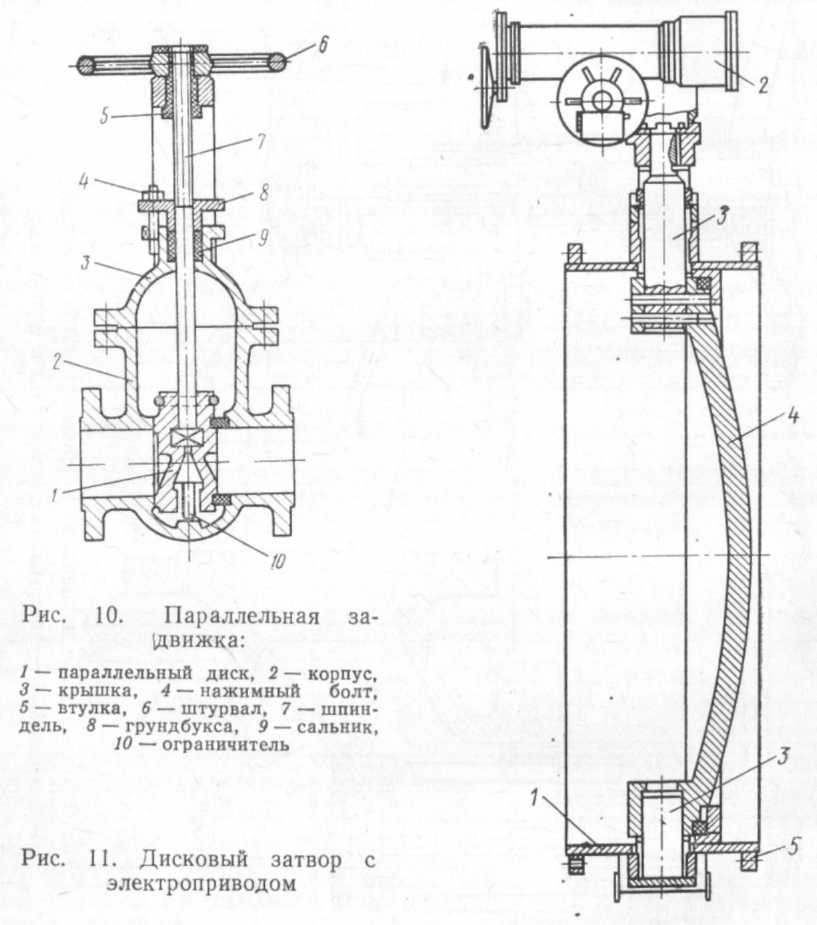

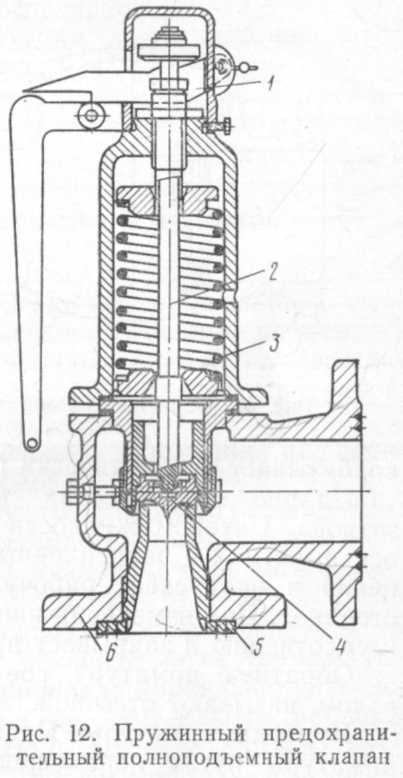

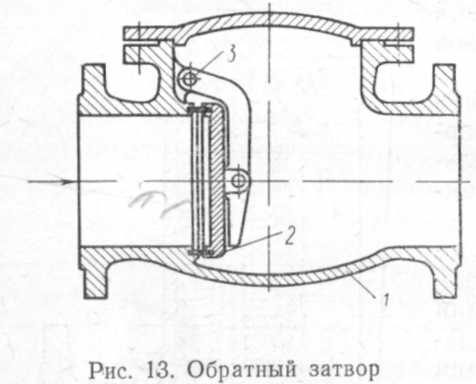

§ 16. Принцип действия и устройство трубопроводной арматуры К трубопроводной арматуре относятся различные устройства, устанавливаемые на трубопроводах, которые обеспечивают управление потоком рабочей среды путем изменения проходного сечения. Трубопроводную арматуру можно разделить на следующие группы: а) запорная — для перекрытия потока рабочей среды; б) регулирующая — для регулирования параметров рабочей среды с помощью изменения ее расхода; в) предохранительная — для автоматической защиты оборудования от аварийных изменений параметров; г) обратная — для автоматического предотвращения обратного потока рабочей среды. Потоком среды управляют с помощью запирающего или регулирующего устройства, помещенного в корпус. Каждый вид арматуры имеет свою область применения, которая определяется условным давлением, условным диаметром прохода, температурой и свойствами перемещаемой среды. Условным диаметром прохода называют номинальный внутренний диаметр трубопровода, к которому присоединяют арматуру, условным давлением — рабочее давление, соответствующее температуре рабочей среды 20°С. В зависимости от значения условного диаметра арматура бывает малых проходов — до 40 мм, средних — 50—250 м, больших — более 250 мм. Арматуру изготовляют для разных давлений (МПа): малых — до 1,6; средних — от 2,5 до 10; высоких — от 16 до 80; сверхвысоких — от 100 и выше. По температурному режиму арматуру выполняют: из углеродистых сталей — для температуры до 450°С, серого чугуна — до 225°С, ковкого чугуна — до 300°С; из легированных сталей — для высоких температур 425—600°С; из жаропрочных сталей — для температур выше 600°С. На трубопроводах, по которым транспортируют агрессивные вещества, применяют арматуру из нержавеющих сталей, чугуна и сталей с защитным покрытием внутренних поверхностей, из пластических и полимерных материалов (полиэтилен, винипласт, графитопласт и др.), из керамики (фарфор, диабаз, стекло). Для токсичных и взрывоопасных сред используют специальную арматуру, обеспечивающую повышенную герметичность запорных и сальниковых устройств. По способу управления арматура бывает ручная и приводная, которая приводится в действие с помощью механического, электрического, пневматического, гидравлического привода. Ручное управление применяют в тех случаях, когда арматуру приходится редко переключать, а также тогда, когда ее используют в качестве запасной. Для установки на труднодоступных местах используют приводную арматуру с дистанционным управлением. На пожароопасных и взрывоопасных производствах для быстрого устранения аварийной ситуации устанавливают электроприводную арматуру. Запорная и регулирующая арматура. Краны — трубопроводная арматура, в которой запорный или регулирующий орган имеет форму тела вращения (или части его), поворачивающегося вокруг собственной оси. Собственная ось вращения иногда расположена произвольно к направлению потока среды. По виду запорного органа краны могут быть цилиндрические, конусные, шаровые, по способу герметизации — сальниковые, самоуплотняющиеся и натяжные, по способу присоединения к трубопроводу — муфтовые, фланцевые и с патрубками под приварку. Краны обычно устанавливают на трубопроводах малого диаметра, рассчитанных на давление до 16 МПа и температуру до 100°С. Положение запорного органа можно определить по риске на штоке крана, которая указывает, как расположено проходное окно запорного органа. Краны имеют малые габаритные размеры, низкое гидравлическое сопротивление и простое управление — поворот запорного органа на 90°, выполняемый вручную или с помощью привода. Кран с подъемным запорным органом (рис. 8) обладает лучшими эксплуатационными качествами, так как его запорный орган при повороте не соприкасается с корпусом и не истирается. Перед поворотом запорный орган поднимают вращением маховика, затем поворачивают в необходимое положение и снова опускают вниз до посадки в корпус. На трубопроводах, которые транспортируют вязкие вещества, применяют краны с паровым обогревом. Клапаны — трубопроводная арматура, в которой запорный или регулирующий орган перемещается возвратно-поступательно, параллельно оси потока рабочей среды. Клапаны общетехнического назначения изготовляют из чугуна и стали с ручным и электрическим приводами. Эти клапаны имеют сальниковое уплот-  нение шпинделя. Тарелка запорного органа (золотник) соединяется со шпинделем шарнирно.  На трубопроводах, предназначенных для токсичной, пожаро и взрывоопасной или радиоактивной сред, пропуск которых через сальник недопустим, применяют бессальниковую арматуру. Наиболее надежным в этом случае будут сильфонные клапаны из специальных сталей (рис.9). Сильфонные сборки 3 из коррозионно-стойкой стали укреплены между корпусом 1 и крышкой 2. Управление клапаном ручное: при вращении штурвала 4 перемещается шпиндель 5, поднимая или опуская запорный орган 6. Мембранный клапан—сравнительно новая разновидность арматуры. Его можно применять только при низких давлениях (до 1,0 МПа), что связано с малой прочностью запорного элемента — диафрагмы, изготовленной из упругого материала (например, резина). Допускаемая температура должна не превышать 150° С. Диафрагмовые клапаны приспособлены для работы на агрессивных средах, потому что не имеют сальника, а подвижные металлические элементы отделены от рабочей среды мембраной. Задвижки — трубопроводная арматура, в которой запорный или регулирующий орган перемещается возвратно-поступательно, перпендикулярно оси потока рабочей среды. Задвижки отличаются простой конструкцией, имеют незначительное гидравлическое сопротивление и допускают движение среды в обоих направлениях (рис. 10). Управляют задвижками вручную с помощью штурвала или маховика, а также с помощью электропривода и пневмопривода. Дисковые затворы — трубопроводная арматура, в которой запорный или регулирующий орган выполнен в виде диска. Дисковые затворы применяют в трубопроводах для транспортирования воды, нефти, масла и нефтепродуктов с температурой до 80°С. Для обслуживания используют червячные передачи с ручным управлением, электрическим и гидравлическим приводами.  На рис. 11 показано устройство дискового затвора. В корпусе 1, соединяемым с трубопроводом фланцами 5, установлена дисковая заслонка 4, которая поворачивается на осях 3 электродвигателем 2. Дисковые затворы для агрессивных сред изготовляют из коррозионно-стойкой стали или титана. Регулирующие клапаны предназначены для регулирования параметров рабочей среды путем изменения ее расхода, управляются от внешнего источника энергии. При пневматической системе связи регулирующими клапанами управляют с помощью мембранного привода, при электрической — с помощью электрического привода. Регулирующие клапаны могут быть нормально открытыми (НО) и нормально закрытыми (НЗ), одно- и двухсе-дельные. Наиболее распространены двухседельные регулирующие клапаны.  Регулирующие угловые клапаны с ручным управлением изготовляют из коррозионно-стойкой стали на рабочее давление 10 МПа для насосных установок крепкой азотной кислоты, нитрозных газов и кислорода. Предохранительная й обратная арматура. К предохранительной арматуре относятся предохранительные и перепускные клапаны, мем-бранно-разрывные устройства. Предохранительные клапаны служат для автоматического выпуска части газа, пара или жидкости из трубопроводов, аппаратов или машин [при повышении давления сверх нормы. Предохранительные клапаны могут быть рычажными (грузовыми) и пружин- * ными. Пружинные клапаны настраивают на определенное давление изменением натяжения пружины, рычажные — перемещением груза по рычагу. Предохранительные клапаны в зависимости от подъема тарелки клапана над седлом разделяют на мало-, средне- и полноподъемные. Полноподъемные клапаны выпускают только пружинными. На компрессорных установках, сжимающих токсичные, пожаро- и взрывоопасные газы, применяют пружинные предохранительные клапаны закрытого типа, исключающие утечку газа в атмосферу. Для пружинных предохранительных клапанов принято условное обозначение ППК, рядом с которым через черточки записывают условный диаметр и условное давление. К каждому клапану поставляют набор пружин, рассчитанных на определенное давление, которое должно быть не выше условного. Предохранительный клапан (рис. 12) состоит из корпуса 6 с седлом ,5, к которому пружиной 3 прижимается золотник 4 через шпиндель 2. С помощью рычажного приспособления 1 можно продуть клапан, открывая его вручную. Запорный орган герметизируют уплотнительными кольцами на седле и золотнике, изготовленными из нержавеющей стали. Предохранительные мембраны в зависимости от характера разрушения могут быть разрывные, ломающиеся, отрывные, срезные и др. Предохранительные мембраны представляют собой тонкий диск, зажатый между фланцами. При повышении давления сверх расчетного мембрана разрывается, выпуская избыток среды. Разрывные мембраны иногда устанавливают параллельно предохранительному клапану с таким расчетом, чтобы  мембрана срабатывала после клапана, если давление продолжает расти, или последовательно для защиты клапана от неблагоприятного воздействия среды. Недостатком мембран является то, что их после разрыва необходимо менять. Обратный затвор предотвращает обратный поток рабочей среды в трубопроводе. По конструкции обратные затворы делятся на подъемные и поворотные (за-хлопки). Обратный затвор срабатывает автоматически под действием среды На рис. 13 приведена конструкция поворотного обратного затвора. Потоком жидкости или газа клапан 2, подвешенный на оси рычага 3 и закрепленный в корпусе 1, отжимается от уплотнения и пропускает рабочую среду в направлении, указанном стрелкой. При изменении направления потока клапан прижимается к уплотнению и закрывает проход. Обратную арматуру, соединенную с быстродействующим приводом, называют отсечной. Приводы арматуры. Предназначены для управления работой арматуры путем перемещения запирающих органов. По виду используемой энергии приводы арматуры (исполнительные механизмы) подразделяют на ручные (с маховиком, конической зубчатой, цилиндрической зубчатой и червячной передачами), электрические (электромоторные и электромагнитные), пневматические и гидравлические (поршневые, мембранные и сильфонные), электрогидравлические. По месту расположения привода относительно арматуры приводы бывают местные встроенные, местные агрегатные и дистанционные. Местный встроенный привод имеет общие с арматурой детали (крышка, шток, сальник). Местный агрегатный привод — отдельный агрегат, монтируемый на крышке или кронштейне крышки и присоединенный к шпинделю или штоку арматуры с помощью присоединительной муфты, втулки или гильзы. Дистанционный привод располагают отдельно, часто на значительном расстоянии от арматуры. Передача движения от привода к арматуре осуществляется специальной трансмиссией. Наиболее часто применяют мембранные и пневматические приводы, используемые в регулирующей арматуре, и электроприводы, расположенные в запорной арматуре. Конструктивно запирающие органы могут быть выполнены так, что при подаче сжатого воздуха на пневмопривод клапан будет закрываться или, наоборот, открываться. В первом случае исполнение клапана ВЗ (воздух закрывает), во втором — ВО (воздух открывает). Выбор исполнения регулирующего клапана (ВЗ или ВО) зависит от условий эксплуатации, в которых находится клапан. Электроприводы широко используют для запорной и регулирующей арматуры. Арматуру с электроприводом снабжают дополнительно ручным управлением. § 17. Ремонт и испытание трубопроводов и арматуры Ремонт трубопроводов. В процессе эксплуатации трубопроводы изнашиваются от механического, теплового и коррозийного воздействия. При ремонте проводят следующие основные работы: замену изношенных деталей и сборочных единиц или восстановление их до соответствующих норм, допусков и размеров, выверку трубопроводов, а при необходимости подгонку опор и подвесок, ремонт изоляции трубопроводов, испытание на прочность и плотность, окраску трубопроводов. Большую часть работ по ремонту трубопроводов выполняют специализированные организации, имеющие соответствующее оборудование и приспособления, а также квалифицированные работники. Задачей обслуживающего персонала служит ежесменный осмотр трубопроводов и арматуры, а также обеспечение ее герметичности. Большое значение имеет своевременная, правильная и безопасная замена прокладок. К этой работе допускаются рабочие, прошедшие соответствующий инструктаж. Рабочие должны быть снабжены спецодеждой, рукавицами, предохранительными очками, если необходимо, то и противогазами. Инструменты должны соответствовать категории помещения. Перед ремонтом следует убедиться, что давление снято и трубопровод освобожден от рабочей среды. Особенно тщательно проверяют трубопроводы пара, агрессивных сред и взрывоопасных газов. Ремонт арматуры. Технической документацией предусмотрены следующие виды ремонта: текущий, средний и капитальный. Средние и капитальные ремонты выполняются ремонтно-механи-ческими заводами предприятий или специализированными ремонтными организациями. Текущий ремонт арматуры проводят без снятия ее с трубопровода силами ремонтного и обслуживающего персонала установки. В перечень текущего ремонта входят: очистка арматуры, поднабивка сальника или замена сальниковой набивки, подтяжка гаек, проверка подвижности шпинделя и устранение других неисправностей, которые не требуют разборки арматуры. При появлении утечки через сальник сальниковые болты равномерно подтягивают, предварительно освободив трубопровод от рабочей среды. В некоторой арматуре работу по уплотнению сальника можно выполнять, не освобождая трубопровод, при выдвинутом до отказа шпинделе. Следует отметить, что в химической промышленности по ремонтным правилам предусматривают следующие виды ремонта арматуры: текущий и капитальный, а также два дополнительных — текущий увеличенного объема и капитальный уменьшенного объема. В соответствии с этим устанавливают перечень ремонтных работ. Гидравлические и пневматические испытания. Все трубопроводы компрессорных и насосных установок перед каждой сдачей в эксплуатацию после монтажа или ремонта подвергают техническому освидетельствованию, которое включает наружный осмотр и испытание на прочность и плотность. Первичное освидетельствование трубопроводов проводят до покрытия их теплоизолирующими и антикоррозионными материалами. Сначала контролируют техническое состояние сварных и фланцевых соединений. Проверяют соблюдение значения и направления уклонов, значения прогиба трубопроводов, правильность расположения подвижных опор, надежность укрепления труб в мертвых точках, доступность арматуры для ее эксплуатации, техническое состояние арматуры и т. д. Трубопроводы проверяют на прочность и плотность гидравлическим или пневматическим методом. Испытания на прочность и плотность необходимо проводить одновременно. Перед испытанием всю технологическую аппаратуру отключают, концы трубопровода, а также все врезки для контрольно-измерительных приборов закрывают заглушками. В наиболее низкие точки трубопровода вваривают штуцера с арматурой для спуска воды, в наиболее высокие — воздушники для выпуска воздуха. В начальных и конечных точках трубопровода и на трубопроводах от компрессора и насоса устанавливают манометры. Испытания проводят при открытом положении всех видов арматуры, расположенной на трубопроводе. При гидравлическом испытании трубопровод заполняют водой, температура которой должна быть не ниже 5°С. Чтобы вытеснить из трубопровода весь воздух через воздушники, воду подводят в низшую точку трубопровода. После заполнения трубопровода водой к нему присоединяют насос, специально предназначенный для проведения гидравлических испытаний. На нагнетательной трубе, идущей от насоса к трубопроводу, монтируют манометр и необходимую запорную арматуру. Испытательное давление на прочность устанавливают следующее: не менее 0,2 МПа для стальных трубопроводов при рабочем давлении до 0,5 МПа, а также для трубопроводов, работающих при температуре стенки более 400°С, независимо от рабочего давления; не менее 0,7 МПа для стальных трубопроводов при рабочем давлении выше 0,5 МПа. Испытательное давление трубопровода низкого давления выдерживают в течение 5 мин (испытание на прочность), после чего давление снижают до рабочего, при котором проводят тщательный наружный осмотр и обстукивание испытуемого трубопровода (испытание на плотность). Результаты гидравлического испытания на прочность и плотность признают удовлетворительными, если во время испытания не произошло падения давления по манометру, а в сварных швах труб, корпусах арматуры, во фланцевых соединениях и во всех врезках не обнаружено течи и запотевания. После окончания гидравлического испытания промывают и продувают трубопровод. Промывку проводят водой, а продувку — сжатым воздухом или инертным газом, а паропроводы — паром. Для полного удаления загрязнений необходимо создать в промываемом трубопроводе скорость воды не менее 1 м/с, промывку ведут до тех пор, пока из выходного патрубка не начнет выходить чистая вода. По окончании промывки трубопровод освобождают и приступают к продувке, которая должна продолжаться не менее 10 мин. Пневматическое испытание проводят воздухом или инертным газом при таком же испытательном давлении, как и для гидравлического метода. Чугунные трубы не испытывают на прочность. Необходимо знать, что пневматическое испытание не проводят в действующих цехах. Трубопровод, сдаваемый в эксплуатацию, должен иметь соответствующую документацию (схемы, акты испытаний и др.). |