варя. Ведёрников 2. Основные сведения из гидравлики

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

|

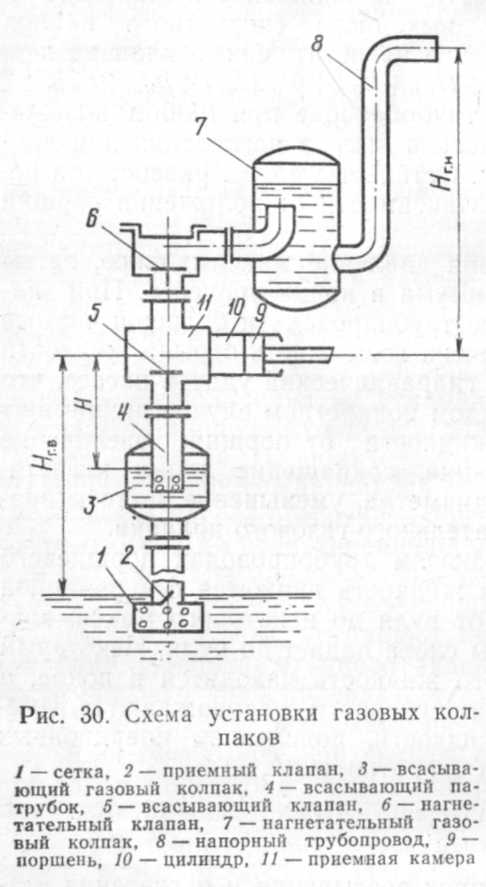

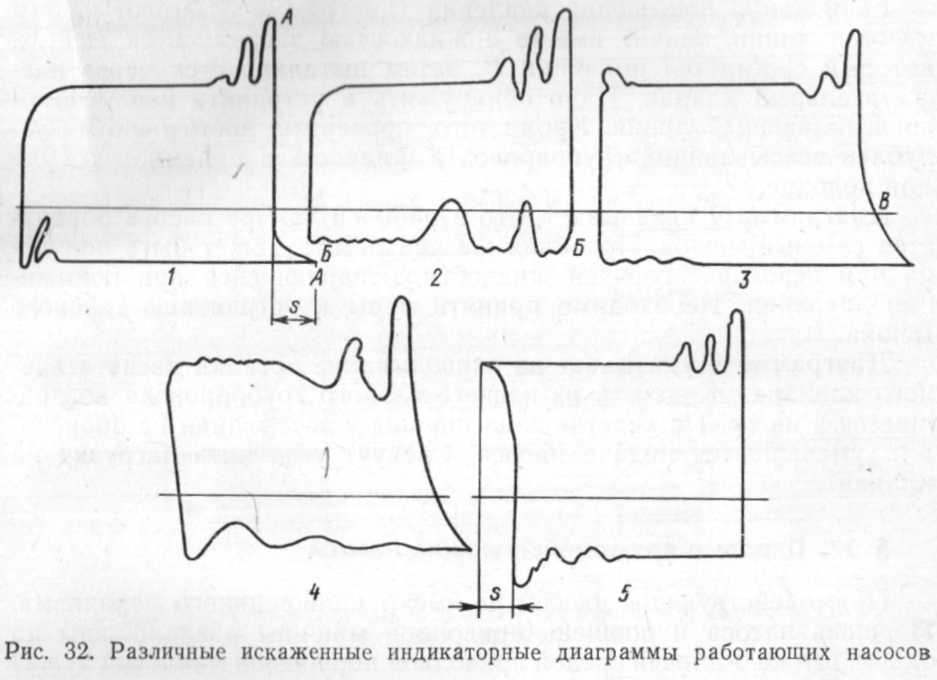

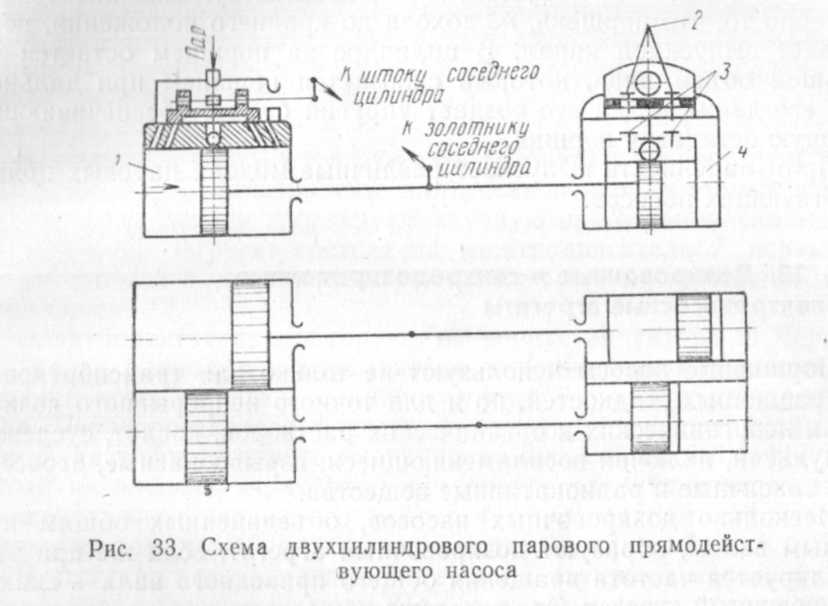

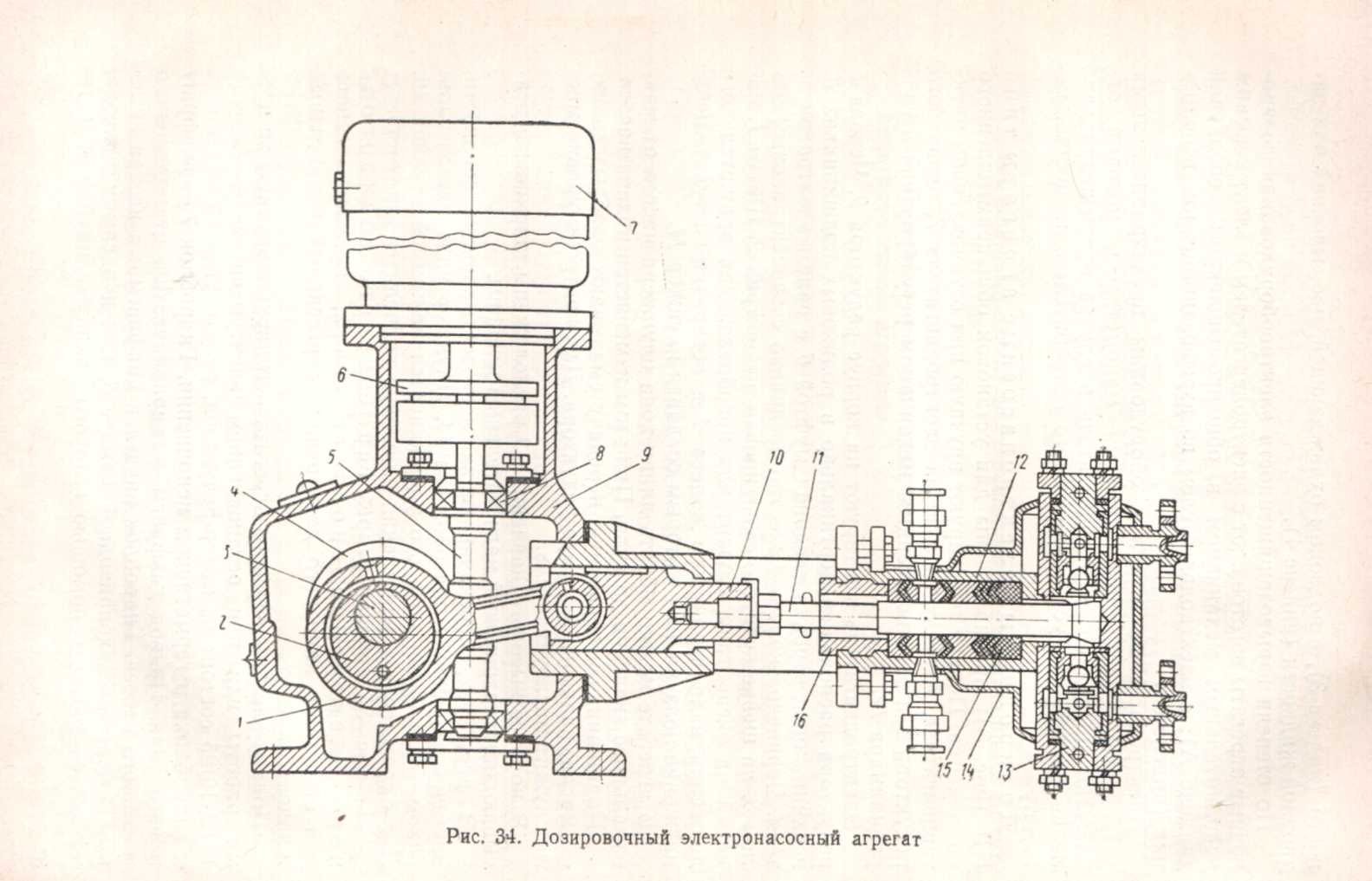

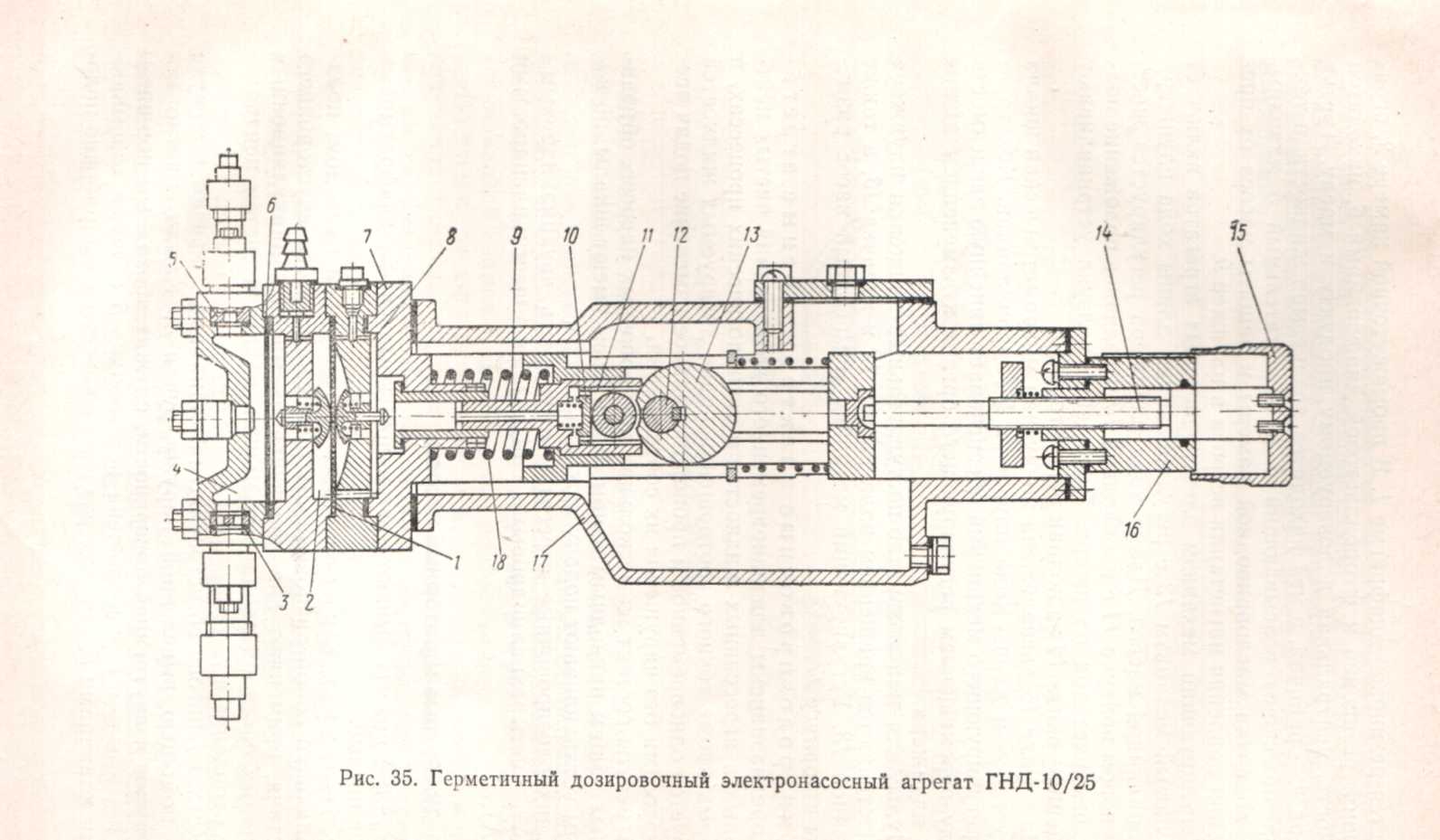

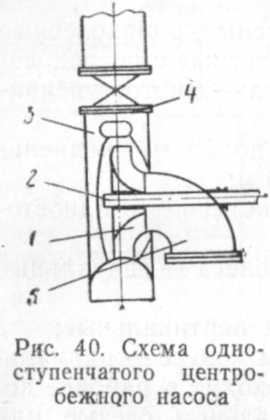

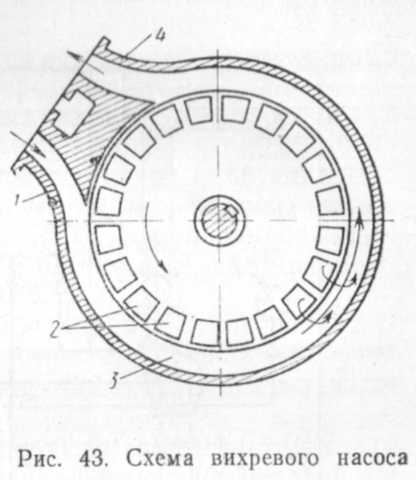

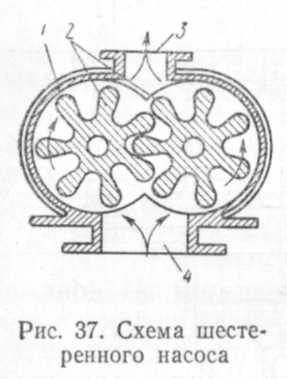

§ 25. Газовые колпаки В поршневых насосах на линиях всасывания и нагнетания ставят газовые колпаки. Газовый колпак представляет собой герметичный сосуд, нижняя часть которого заполнена перекачиваемой жидкостью, а верхняя — газом, не реагирующим с жидкостью (воздух, азот и т. д.). На рис. 30 представлена схема установки газовых колпаков на линиях всасывания и нагнетания. Всасывающий колпак 3 устанавливают перед всасывающим клапаном 5. Насос засасывает жидкость через короткий патрубок 4. При отсутствии колпака высоту всасывания насоса определяют значением геометрической высоты всасывания Нг.в. При установке колпака высота всасывания Hменьше высоты Hг.в, поэтому всасывающий газовый колпак как бы приближает жидкость к насосу. Кроме того, колпак на линии всасывания обеспечивает более равномерное движение жидкости во всасывающем трубопроводе, уменьшает гидравлическое сопротивление и инерционные силы \ масс жидкости в трубе, соединяющей колпак с приемным резервуаром. Все это позволяет применять более быстроходные насосы.  Газовые колпаки насосов, перекачивающих воду, обычно заполняют воздухом. Так как во всасывающем колпаке во время работы насоса поддерживается вакуум, то в нем выделяется воздух, растворенный в воде и проникающий через неплотности на всасывающей линии. Во всасывающих колпаках насосов, перекачивающих другие жидкости, также возможно выделение подсосанного воздуха и паров жидкости. Воздух и пары частично засасываются насосом вместе с жидкостью и поступают в напорный трубопровод. Вследствие скопления воздуха и паров жидкости во всасывающем колпаке уровень жидкости в нем понижается и может достигнуть нижнего торца всасывающего патрубка 4, что нарушит нормальную работу насоса. Необходимо систематически удалять из всасывающего колпака накапливающиеся воздух и пары перекачиваемой жидкости. В больших насосах лишнее количество газов удаляют из колпака специальными вакуум-насосами, в малых — автоматически самим насосом,, для чего делают отверстия на конце всасывающего патрубка. Газовый колпак 7 на линии нагнетания ставят после нагнетательного клапана 6. Благодаря этому жидкость в напорном трубопроводе движется более равномерно, облегчается пуск насоса, »нет чрезмерной перегрузки двигателя. При поступлении жидкости в колпак 7 газ, находящийся в нем, сжимается. При закрытии нагнетательного клапана сжатый газ в колпаке расширяется и передавливает принятый объем жидкости в нагнетательный трубопровод. Таким образом, объем газа в колпаке непрерывно изменяется от максимального, до минимального значения. Максимальному объему газа соответствует минимальное его давление р1и минимальное количество жидкости в колпаке. Минимальному объему газа в колпаке соответствуют максимальное давление р2 и максимальное количество жидкости. О колебаниях скорости жидкости в нагнетательном трубопроводе судят по степени неравномерности давления в колпаке, которая) характеризуется коэффицентом mк— (р2—р1)/Рср Чем больше разность давлений р2—р1, тем сильнее колебание скорости жидкоести, вытекающей из газового колпака в нагнетательный трубопровод. Движение жидкости в нагнетательном трубопроводе считают равномерным при mк≤0,025. При коэффициенте неравномерности давления тк=0,025 объем нагнетательного газового колпака для различных насосов определяют по формулам: насос одностороннего действия — VHK=22Ss; насос двустороннего действия— VHK=95s; трехплунжерный насос— VHK=0,5Ss; насос с четырьмя рабочими камерами — VHK=2Ss. Так как при повышении давления растворимость газа в жидкости увеличивается, поэтому количество газа в колпаке при работе насоса уменьшается. Возникает необходимость периодически добавлять газ в нагнетательный колпак. В небольших насосах, перекачивающих воду, для подачи воздуха в нагнетательный колпак на цилиндре или под всасывающим колпаком установлен воздушный кран, снабженный обратным затвором. Открывая кран, впускают в цилиндр насоса воздух, который выделяется в нагнетательном колпаке. Устанавливают также так называемые соски, представляющие собой ввинченные в крышки насосных камер или цилиндры трубки с обратными воздушными затворами. В больших насосах воздух в колпаки подается компрессором. Газовые колпаки насосов, перекачивающих другие жидкости, чаще всего заполняют азотом, который подается компрессором или поступает из баллонов. Газовые колпаки бывают различной формы. Наиболее удобная форма — цилиндрическая. Подвод жидкости к колпаку и отвод должны осуществляться так, чтобы вся жидкость проходила через, колпак и теряла в нем скорость и направление. В противном случае колпак не выполняет своих функций. Для обеспечения нормальной работы колпака его снабжают указателем уровня, манометром и спускным краном. На нагнетательном колпаке, кроме того, устанавливают предохранительный клапан для защиты труб напорной линии от внезапного повышения давления. § 26. Индикаторная диаграмма поршневого насоса Индикаторная диаграмма поршневого насоса показывает значение давления в цилиндре для любого положения поршня. Диаграмма дает возможность определить среднее индикаторное давление, мощность насоса и работу, затрачиваемую на перемещение жидкости за один оборот вала. По индикаторной диаграмме можно судить о степение исправности насоса. Индикаторные диаграммы строят в прямоугольных координатах: давление— объем (р—V) или давление — ход поршня (р—s) На горизонтальной оси в принятом масштабе откладывают ход поршня или описываемый им объем, а на вертикальной — соответствующие значения давления в рабочей камере также в определенном масштабе.  Теоретическая индикаторная диаграмма поршневого насоса представляет собой прямоугольник 1—2—3—4 (рис. 31). В ней не учтены изменения давления в процессах всасывания и нагнетания, а также утечки жидкости из-за несвоевременного открытия и закрытия клапанов. Во время движения поршня вправо происходит процесс всасывания при постоянном давлении р1 — линия 1—2. В начале движения поршня из крайнего положения влево давление в цилиндре должно повыситься мгновенно до р2 — линия 2—3. Нагнетание жидкости при постоянном давлении р2 изображается линией 3—4. При мгновенном подъеме всасывающего клапана давление падает до p1 — линия 4—1. Действительная индикаторная диаграмма поршневого насоса существенно отличается от теоретической. Линия повышения давления 2—6 при ходе поршня влево несколько отклонена от линии 2—3 вследствие того, что в цилиндре может быть воздух или пары перекачиваемой жидкости, при сжатии которых уменьшается объем, а также в результате того, что из-за запаздывания посадки всасывающего клапана часть жидкости уходит во всасывающий трубопровод. Точка 6 соответствует наибольшему давлению, создаваемому поршнем в цилиндре в момент подъема нагнетательного клапана и преодоления поршнем инерционных сил жидкости. Далее давление несколько понижается в период нагнетания — линия 6—4. В левом крайнем положении поршня давление падает не по линии 4—1, а с некоторым замедлением по линии 4—5. Это объясняется тем, что посадка нагнетательного клапана запаздывает и часть жидкости поступает из нагнетательного трубопровода в цилиндр. Всасывание начинается только при понижении давления до значения, соответствующего точке 5. Падение давления в начале всасывания вызвано необходимостью преодолеть инерцию жидкости и сопротивление всасывающего клапана. Далее в процессе всасывания давление повышается — линия 5—2. Для получения индикаторной диаграммы используют поршневой индикатор, который соединяют с цилиндром или рабочей камерой насоса. В последнее время для снятия диаграмм начали применять электронные приборы и устройства.  Записывающее устройство индикатора чертит на бумаге диаграмму, ординаты которой в некотором масштабе показывают давление, абсциссы — перемещение поршня насоса. Более совершенный способ снятия индикаторных диаграмм — использование тензометрических первичных преобразователей и вторичной электронной аппаратуры с записью мгновенных давлений на осциллографе. Этот способ более надежен, удобен в испытаниях и почти полностью вытеснил прежние механические индикаторы. При испытании нового насоса на заводе-изготовителе определяют его параметры и снимают индикаторную диаграмму. Ее называют нормальной диаграммой. В процессе работы насоса появляются неисправности, часть которых можно определить по снятой индикаторной диаграмме, называемой эксплуатационной. Сравнение эксплуатационной и нормальной диаграмм позволяет судить о характере неполадок в работе клапанов рабочей камеры, цилиндра и колпаков. На рис. 32 приведены искаженные индикаторные диаграммы работающих насосов. Диаграмма 1 показывает, что с большим запозданием закрывается всасывающий клапан (линия АА), из-за чего на части хода поршня s пропускается жидкость из цилиндра во всасывающий трубопровод. Следует усилить нагрузку ходящихся рядом с ним — для выпуска отработанного пара из цилиндра и один средний — для пропуска отработанного пара из-под золотника в отводную трубу. Свежий пар подводится к золотниковой коробке, распределяется золотником поочередно в ту или другую часть цилиндра, совершает там работу, затем выталкивается из цилиндра, как отработанный, и выводится наружу. Для прямодействующих насосов характерно то, что поршень, не доходя до крайнего положения, перекрывает выпускной канал. В цилиндре за поршнем остается небольшой объем пара, который сжимается поршнем при дальнейшем его движении, а это создает упругий буфер, обеспечивающий плавную остановку поршня. Промышленность выпускает различные модели паровых прямо-действующих насосов. § 28. Дозировочные и синхродозировочные электронасосные агрегаты Поршневые насосы используют не только для транспортирования различных жидкостей, но и для точного непрерывного дозирования неорганических и органических растворов, кислот, суспензий и эмульсий, включая воспламеняющиеся, взрывоопасные, агрессивные, токсичные и радиокативные вещества. Несколько дозировочных насосов, объединенных общим приводным валом, образуют дозировочный агрегат, если же при этом регулируется частота вращения общего приводного вала — синхро-дозировочный агрегат. Эти агрегаты применяют для одновременного дозирования нескольких различных жидкостей в технологических процессах при обязательном регулировании и поддержании соотношения подач этих жидкостей. Дозировочные электронасосные агрегаты выпускают с подачей одного цилиндра от 2,5 до 2500 л/ч и давлением до 40 МПа. В состав дозировочного электронасосного агрегата могут входить дозировочные насосы следующих типов: НД — с регулированием подачи вручную при остановленном насосе; НД ... Р — с регулированием подачи вручную при работающем или остановленном насосе; НД ... Э — с автоматическим и дистанционным регулированием подачи (электрический исполнительный механизм); ДА— насос синхродозировочного агрегата. Дозировочные насосы изготовляют в различных исполнениях: по категории точности дозирования — 0,5; 1,0 и 2,5 (индексы соответственно 0,5; 1,0; 2,5); по материалу деталей проточной части — из сталей 20X13 (индекс Д), 12Х18Н9Т (индекс К), титана и его сплавов (индекс Т); в зависимости от наличия рубашки для обогрева или охлаждения проточной части — без рубашки обогрева или охлаждения (индекс 1), с рубашкой обогрева или охлаждения (индекс 2); по конструкции уплотнительного узла проточной части — без подвода охлаждающей, промывочной или затворной Волнистый характер линии ББ(диаграмма 2)свидетельствует о больших колебаниях давления при всасывании. Причиной этого служит недостаточный объем всасывающего колпака. Необходимо заменить всасывающий колпак так, чтобы его объем соответствовал бы типу и размерам насосов. Если линия повышения давления (диаграмма 3)имеет форму пологой линии, значит вместе с жидкостью засасывается воздух, который сжимается по линии В,затем выталкивается через наг-гнетательный клапан. Надо обнаружить и устранить неплотности во всасывающей линии. Кроме того, проверить, достаточно ли углублен всасывающий трубопровод в жидкость в приемном сосуде или колодце. Диаграмма 4 показывает, что в рабочей камере насоса образуется газовый мешок. Подобная же диаграмма может быть получена при перекачке горячей жидкости, испаряющейся при понижении давления. Необходимо принять меры к устранению газового мешка. Диаграмма 5 указывает на запаздывание посадки нагнетательного клапана. Жидкость из нагнетательного трубопровода возвращается в насос. На участке хода поршня s всасывания не происходит, уменьшается подача насоса. Следует увеличить нагрузку на клапан. § 27. Паровые прямодействующие насосы Прямодействующие насосы не имеют кривошипного механизма. Поршень насоса и поршень приводной машины расположены на одном штоке. Рабочей средой приводной поршневой машины служат пар, сжатый воздух или находящаяся под давлением жидкость (вода или масло). Насосы, в которых наиболее распространенное рабочее тело — пар, называют паровыми прямодействующими, т. е. получающими движение непосредственно от паровой машины. Прямодействующие насосы широко применяют во многих отраслях техники, что объясняется простотой устройства, небольшим числом движущихся частей, автоматическим регулированием ходов в зависимости от нагрузки, надежностью в работе, пожарной безопасностью и т. д. Их используют для перекачивания летучих, легковоспламеняющихся жидкостей и сжиженных газов, а также вязких жидкйстей, вязкость которых в большой степени зависит от температуры. В этих случаях насос при повышении вязкости автоматически уменьшает число ходов, понижается его подача и развивается большое давление для нагнетания загустевшей жидкости. Прямодействующие насосы бывают одноцилиндровые (симплекс) и двухцилиндровые (дуплекс). Одноцилиндровые прямодействующие насосы сравнительно мало распространены, их применяют главным образом для перекачивания лег-коиспаряющихся жидкостей и сжиженных газов в тех случаях, когда по технологическим условиям производства не предъявляются повышенные требования к степени неравномерности подачи. Значительно большее распространение получили двухцилиндровые насосы.  Паровые прямодействующие насосы состоят из паровой машины и насоса. В одноцилиндровом насосе расположены один цилиндр паровой машины двустороннего действия и один цилиндр насоса, который может быть одностороннего или двустороннего действия. Двухцилиндровый насос (рис. 33) состоит из двух рядом расположенных паровых цилиндров двустороннего действия (блок паровых цилиндров 1)и таким же образом расположенных двух насосных цилиндров двустороннего действия (блок гидравлических цилиндров 4).Парораспределение отрегулировано так, что при крайнем положении одного поршня другой находится в среднем положении. У большинства насосов клапанные коробки всасывающих клапанов 3 отлиты заодно с гидравлическим блоком, а нагнетательные клапаны 2 смонтированы в клапанной доске. Если снять крышку клапанной коробки, то открывается доступ к нагнетательным клапанам, а сняв доску с нагнетательными клапанами, получают доступ к всасывающим клапанам. Поршень паровой машины совершает возвратно-поступательное движение вследствие поочередного впуска пара в ту или другую часть цилиндра. Такое распределение пара осуществляется с помощью золотника, движущегося в золотниковой коробке по тщательно обработанной поверхности цилиндра, называемой золотниковым зеркалом. Золотниковое зеркало цилиндра имеет пять каналов: два крайних — для впуска свежего пара в цилиндр, два на- жидкости (индекс 3), с подводом охлаждающей, промывочной или затворной жидкости (индекс 4). По степени взрывозащищснности электрооборудования дозировочные агрегаты изготовляют с электродвигателем и электрическим исполнительным механизмом в общепромышленном исполнении (индекс А); с электродвигателем во взрывозащищенном исполнении (индекс В). Электронасосные агрегаты оборудованы предохранительными устройствами — электроконтактными манометрами, которые отключают приводной электродвигатель в случае превышения давления нагнетания, устанавливаемого потребителем по шкале манометра. Дозировочные электронасосные агрегаты типа НД (рис. 34) предназначены для установок общепромышленного применения. Подачу регулируют вручную при остановленном электродвигателе. Агрегат состоит из электродвигателя 7, червячного редуктора 4 и 5 со встроенным механизмом регулирования и гидроцилиндра 12. Электродвигатель монтируют на корпус редуктора 9. Червяк 5 редуктора расположен вертикально в роликовых подшипниках 8, верхний конец червяка соединен муфтой 6 с валом электродвигателя. Червячное колесо 4 жестко соединено с эксцентриковым валом 3, на шейке которого смонтирован эксцентрик 2. Шатун надетый на эксцентрик, служит для преобразования вращательного движения вала червячного колеса 4 в возвратно-поступательное движение ползуна 10, с которым соединен плунжер 11. В агрегате можно менять длину хода плунжера насоса от максимального значения до нуля. При этом изменяется подача насоса. Подшипники и червячную передачу смазывают разбрызгиванием масла, налитого в корпус редуктора. Для контроля уровня масла служит маслоуказатель. В корпусе высокого давления 13 расположены шариковый всасывающий и шариковый нагнетательный клапаны. В агрегатах, перекачивающих легкозастывающие жидкости, применяют рубашки для обогрева 14. Плунжер уплотняется сальником 15, набивка которого удерживается нажимной втулкой 16. Для охлаждения и уплотнения плунжера подводится жидкость. На рис. 35 показан разрез герметичного дозировочного электронасос к ого агрегата, предназначенного для объемного напорного дозирования агрессивных и токсичных жидкостей. Подачу электронасосного агрегата регулируют вручную во время работы или при остановленном электродвигателе. Агрегат ГНД-10/25 состоит из мотор-редуктора, регулирующего механизма и гидроблока в герметичном исполнении. Гидроблок 7 — диафраг-мового типа. Привод диафрагм — гидравлический, от поршневого масляного насоса. Гидроблок разделен диафрагмами на три камеры. В первой маслоприводной камере 8, как и в самом приводе, находится масло, с помощью которого движение плунжера 9 пе-     чие от возвратно-поступательных роторные насосы не имеют всасывающих и нагнетательных клапанов. По виду замыкателей роторные насосы делятся на шестеренные, винтовые и пластинчатые. В настоящее время наиболее распространены шестеренные и винтовые насосы. Другие типы роторных насосов применяют в основном в станкостроении для подачи масла в гидросистемы станков и гидропрессов'. Основные преимущества шестеренных насосов — простота конструкции, недостаток—ограниченное давление подачи,  шум, вибрация. В корпусе 1 насоса (рис. 37), закрытом по торцам крышками, размещены шестерни 2, одна из которых ведущая. При вращении шестерен жидкость переносится со всасывающего патрубка 4 в сторону нагнетательного патрубка 3 во впадинах между зубьями. Замыкаются впадины стенками корпуса. Применяют различные шестеренные насосы: РЗ — для подачи масел, нефти и мазута; АЗП — парафина; АЗР-0,8 — нефтепродуктов с легкими растворителями и др. В смазочных системах насосных и компрессорных установок используют шестеренные насосы типа РЗ. Винтовые насосы обладают рядом преимуществ перед другими типами роторных насосов: долговечны, бесшумны в работе, компактны, имеют малую массу, высокий КПД. Подача винтовых насосов 2—500 м3/ч, давление нагнетания до 20 МП а, КПД 60—80%. Винтовые насосы применяют в системах автоматического регулирования, в смазочных системах двигателей, компрессорных и насосных установок, для перекачивания различных жидкостей в технических установках. Винтовые насосы выпускают с одним ротором (винтом) в резиновой обойме, с двумя и тремя роторами в цилиндрическом корпусе. Наружная поверхность винтов тщательно подогнана к корпусу и друг к другу, поэтому утечка жидкости при перекачивании чрезвычайно мала. |