варя. Ведёрников 2. Основные сведения из гидравлики

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

|

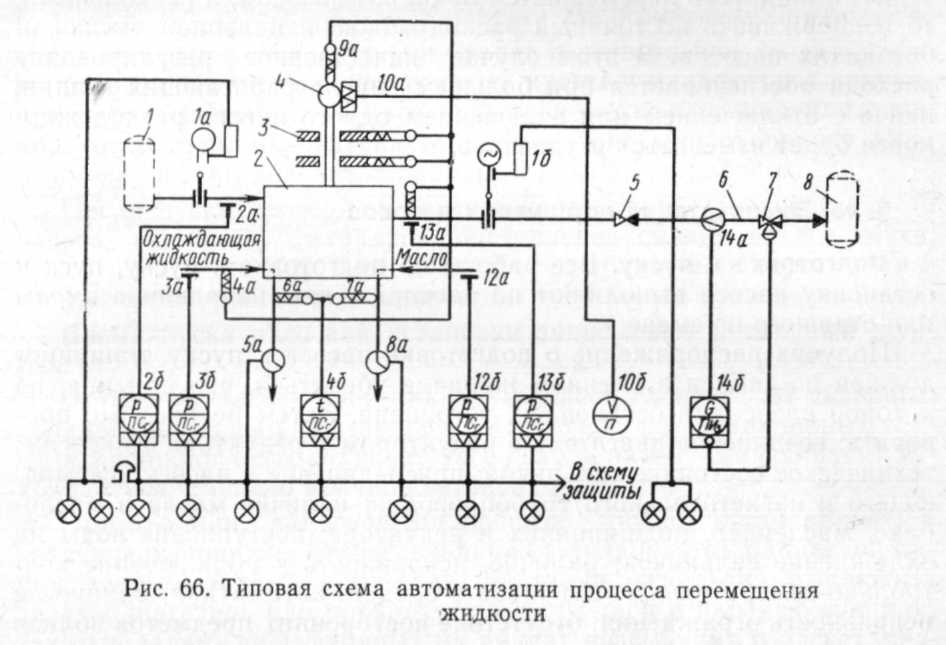

Глава VI ЭКСПЛУАТАЦИЯ НАСОСНЫХ УСТАНОВОК § 43. Общие положения по эксплуатации насосов В эксплуатацию насосных установок входят следующие работы: подготовка к пуску и пуск, остановка насоса, регулирование режима, уход за работающим насосом, выявление неполадок, несложные ремонтные работы. На должность машиниста насосной установки принимают лиц в возрасте не моложе 18 лет, окончивших профессионально-технические училища или специальные производственные курсы, прошедших соответствующий медицинский осмотр. Принимаемый на должность машиниста стажер детально изучает рабочее место и инструкции, участвует в пусках и остановках насосов, регулировании их режима. После успешного производственного обучения стажер сдает экзамен в объеме действующих инструкций. При положительной оценке знаний и умений и по истечении установленного срока работы под наблюдением стажер допускается к самостоятельной работе. Для действующих установок разработаны должностные инструкции, в которых определены права и обязанности машиниста, его-служебные отношения с работниками смены (вахты), описаны устройство и правила эксплуатации насосов, приема и сдачи смены, безопасные приемы труда. Чтобы обеспечить нормальную и бесперебойную работу установки, машинист должен точно выполнять должностную инструкцию. Деятельность машиниста, обслуживающего автоматизированную установку, носит алгоритмический характер. Алгоритм — это определенный порядок действий, при выполнении которого достигается поставленная цель с наименьшими затратами. Выполнение отдельных операций по обслуживанию — регулирование взаимосвязанных параметров, предупреждение аварийных ситуаций и др.— осуществляется поисковыми методами путем решения проблемных ситуаций, а затем реализацией их с помощью автоматических регулирующих и контролирующих систем. Основными источниками информации машиниста о техническом состоянии насосной установки служат: лабораторные или приборные анализы сырья и готового продукта; внешние признаки состояния основных частей установки; показания контрольно-измерительных приборов, средств автоматики, систем защиты; сетевые и звуковые сигналы; указатели положений запорных и регулирующих органов; записи вычислительной машины; указания и распоряжения начальника установки, начальника смены. Содержание поступающей информации определяет дальнейшее планирование действий машиниста по управлению установкой и регулированию параметров. Установкой управляют в такой последовательности: прием информации— хранение и переработка информации — принятие решения— управляющие действия. Последовательность действий машиниста при управлении и регулировании параметров режима одинакова на всех насосных установках. Порядок действия машиниста при регулировании параметров: проверка нормы параметров режима и технического состояния насоса; определение отклонений параметров от нормы по контрольно-измерительным приборам, сигнализирующим, блокирующим и регулирующим устройствам или записям контролирующей машины; доведение параметра до нормы автоматически или вручную; установка нормы параметра по показаниям приборов или по результатам анализов. Поиск причин неисправностей выполняют по следующей схеме (алгоритм поиска неполадок): неисправность — возможные причины— способы выявления причин — способы устранения неисправностей— проверка правильности работы — выход на нормальный: режим. В соответствии с устройством насоса и схемой установки составляют алгоритмы подготовки к пуску и пуска, остановки насоса, которые записывают в соответствующую инструкцию. § 44. Регулирование работы и смазывание насосов Регулирование. Заключается в изменении подачи и напора жидкости. Подачу насосов можно регулировать с помощью дросселирования потока жидкости в байпасной линии, соединяющей напорный трубопровод с всасывающим. На байпасной линии устанавливают запорную арматуру, с помощью которой можно менять проходное сечение. Поэтому часть жидкости не поступает в напорный трубопровод, а возвращается во всасывающую линию. Такое регулирование осуществляется довольно просто, но оно неэкономично, так как снижается напор жидкости на запорной арматуре. В центробежных насосах подачу регулируют, изменяя проходное сечение запорного органа на нагнетательной линии, но оно также неэкономично из-за снижения напора. В поршневых насосах применяют и такую схему регулирования: на байпасной линии устанавливают предохранительный клапан, а жидкость дросселируют на напорной линии. В этом случае при увеличении давления на нагнетании предохранительный клапан на байпасе открывается и часть жидкости возвращается в линию всасывания. Подачу и напор жидкости регулируют также изменением частоты вращения вала насоса. Но, так как в качестве привода к насосам чаще всего используют асинхронные двигатели, то для изменения частоты вращения требуются сложные и дорогостоящие приспособления. Поэтому этот способ применяют сравнительно редко. Можно использовать электромагнитное или гидравлическое сцепление, которое меняет частоту вращения вала насоса при постоянной частоте вращения вала электродвигателя. Для центробежных насосов начали применяться в качестве приводов паровые и газовые турбины, позволяющие изменять частоту вращения вала в большом интервале. При использовании прямодействующих паровых поршневых насосов подачу регулируют дросселированием пара в линии впуска его в паровой цилиндр, что вызывает изменение числа ходов поршня. В настоящее время применяют поршневые насосы, в которых подачу регулируют изменением длины хода поршня с помощью специальных устройств. Подачу центробежных насосов можно регулировать изменением угла наклона рабочих лопастей или поворотных лопаток направляющего аппарата. Этот метод эффективен, но так как для его осуществления необходимы специальные сложные насосы с автоматическим устройством для поворота лопастей, то он не нашел пока широкого распространения. Смазывание. Чтобы уменьшить трение между деталями, насосы смазывают специальными маслами и смазками для охлаждения по-верхностей трения, удаления металлической пыли из зоны трения, защиты поверхностей от коррозии. Выбор смазочного материала зависит от типа и конструкции подшипников, нагрузки на них, свойств перекачиваемой жидкости. Для смазывания подшипников применяют жидкие масла: веретенное, турбинное, машинное, авиационное и др., а также густые (консистентные) смазки. Густые смазки представляют собой смесь жидкого минерального масла с какими-либо загустителями (натриевые и кальциевые мыла жирных кислот, церезин, парафин и др.). В качестве жидких смазочных материалов применяют главным образом минеральные масла, которые получают в результате переработки нефти. Каждый сорт жидкого масла характеризуется вязкостью, плотностью, температурой вспышки, температурой воспламенения, маслянистостью, температурой застывания, химической и температурной стабильностью и т. д. Вязкость — это свойство масла, определяющее его способность проникать в зазоры (отверстия). Вязкость масла зависит от его температуры и давления. С повышением температуры и понижением давления вязкость масла уменьшается. Температуру вспышки и воспламенения масла определяют в специальном приборе. Температуру, при которой пары нагретого масла вспыхивают от поднесенного пламени, называют температурой вспышки. Температуру, при которой нагретое масло от поднесенного пламени загорается и продолжает гореть, называют температурой воспламенения. Маслянистость служит характеристикой смазочной жидкости, определяющей ее способность образовывать на поверхности прочную пленку. На каждый сорт масла установлен стандарт, определяющий его основные свойства. В процессе эксплуатации насосов следует применять только те сорта масел, которые рекомендованы заводом-изготовителем. § 45. Автоматическое управление насосными установками Процесс перемещения жидкостей в химической, нефтеперерабатывающей и нефтехимической промышленности является вспомогательным; его необходимо проводить таким образом, чтобы обеспечивался эффективный режим основного перемещения. В связи с этим расход жидкости должен поддерживаться на определением, уровне. Поэтому управление процессом перемещения заключается в поддержании постоянного расхода жидкости в трубопроводе. Рассмотрим типовую схему автоматизации насосной установки при перемещении жидкости (рис. 66). В качестве объекта управления примем трубопровод 6, по которому перемещается жидкость от аппарата 1 к аппарату 8, и центробежный насос 2 с приводом от асинхронного двигателя 4. Показателем эффективности данного процесса служит расход перемещаемой жидкости. Наиболее простой способ регулирования расхода — изменение положения дроссельного органа 7, который связан с прибором измерения расхода 146 через сужающее устройство 14а. При пуске, наладке и поддержании нормального режима процесса перемещения необходимо контролировать расход жидкости прибором 146, а также давление во всасывающей (2а, 26) и нагнетательной (13а, 13б) линиях насоса.  Для правильной эксплуатации насосной установки требуется контролировать температуру подшипников (11а, 46) и обмоток электродвигателя (9а, 46), температуру (4а, 6а, 46) и давление (За, 36) охлаждающей жидкости, температуру (7а, 76) и давление (12а, 126) смазки. Кроме того, на выходе из насоса охлаждающей жидкости и смазки устанавливают чувствительные элементы измерителя потока 5а и 8а, связанные со звуковой сигнализацией и системой защиты. Для подсчета технико-экономических показателей установки определяют количество энергии, потребляемой приводом (10а, 106). Значительное изменение давления в линии нагнетания свидетельствует о серьезных нарушениях процесса. Кроме того, следует контролировать температуру жидкости в линии нагнетания, давление во всасывающей линии, давление и наличие потока в смазочной системе и системе охлаждения, температуру подшипников 3 и обмоток электродвигателя, масла, воды. Сигнализируют также положение задвижек 5 в линиях всасывания и нагнетания, управляющих пуском и остановкой насоса. Если давление в линии нагнетания или параметры, характеризующие техническое состояние объекта, продолжают изменяться несмотря на принятые обслуживающим персоналом меры, то должны сработать автоматические устройства защиты. Они отключают действующий насос и включают резервный. В качестве регулируемой величины при перемещении потоков могут служить давление, расход, температура, концентрация, время и т. д. Если жидкость перемещается не одним насосом, а несколькими, то поддерживать постоянный расход можно изменением числа работающих насосов. В этом случае качественное регулирование расхода обеспечивается при большем числе работающих машин, иначе с отключением или включением одного насоса расход жидкости будет изменяться ступенчато. § 46. Эксплуатация поршневых насосов Подготовка к пуску. Все работы по подготовке к пуску, пуск и остановку насоса выполняют по распоряжению начальника смены или старшего по смене. Получив распоряжение о подготовке насоса к пуску, машинист должен по записи в сменном журнале убедиться, что причина, по которой насос был остановлен, устранена. Затем необходимо проверить: соединение двигателя с редуктором и редуктора с насосом; техническое состояние сальников; присоединение к насосу всасывающего и нагнетательного трубопроводов; наличие масла в маслобаке, масленках, подшипниках и редукторе; поступление воды на охлаждение сальников; наличие, исправность и подключение контрольно-измерительных приборов и средств автоматики; наличие и исправность ограждения; отсутствие посторонних предметов вблизи движущихся частей насоса. Перед пуском насоса буферный сосуд или всасывающий колпак заполняют до необходимого уровня перекачиваемой жидкостью и открывают задвижку на всасывающем трубопроводе. Одновременно с подготовкой насоса к пуску подготавливают электродвигатель или паровую машину. В подготовку электродвигателя к пуску, которую выполняет дежурный электрик, входит проверка (прозвонка) кабеля и обмоток, заземления двигателя и пускателя, смазки в подшипниках электродвигателя. Если на приводе насоса стоит паровая машина, то ее необходимо осмотреть, проверить привод золотников, выполнить все работы, предусмотренные инструкцией. О готовности насосной установки к пуску докладывают начальнику смены или старшему по смене. Пуск насоса. Пуск насоса с байпасной линией проводят при закрытой задвижке на напорном трубопроводе и открытой задвижке на байпасной линии. Нажатием кнопки «Пуск» включают электродвигатель, и насос начинает работать. При пуске насоса без байпасной линии открывают задвижку на напорной линии. Пуск поршневого насоса при закрытой нагнетательной линии совершенно недопустим, так как может произойти поломка насоса или привода. При пуске парового насоса сначала открывают задвижку на напорном и всасывающем трубопроводах, затем открывают у паровых цилиндров краны для продувки и только после этого открывают паровпускной клапан. Краны для продувки необходимо держать открытыми до тех пор, пока не прогреются паровые цилиндры (200—250°С), т. е. не прекратится выброс из них воды, образовавшейся вследствие конденсации пара. После прогрева цилиндров, когда из кранов для продувки начнет поступать пар, их необходимо закрыть и одновременно открыть краны у манометра и вакуумметра, установленных на насосе. Одновременно большим или меньшим открытием паровпускного клапана регулируют подачу пара в машину и этим доводят число ходов поршня до рабочих. После пуска проверяют техническое состояние ходовой части насоса, двигателя, цилиндров, поступление смазки во все точки, прослушивают работу насоса. Если все параметры в норме, то насос пускают в работу под нагрузкой. Время пуска насосной установки записывают в сменный журнал. Остановка насоса. Останавливать насос следует по указанию начальника смены или старшего по смене. Только в аварийных случаях машинист останавливает насос сам и затем уже сообщает руководителю смены о причине остановки. При наличии байпасной линии насос нужно останавливать в следующем порядке: открыть задвижку (клапан) на байпасной линии; закрыть задвижку (клапан) на линии нагнетания; выключить электродвигатель или прекратить подачу пара в паровую машину; закрыть задвижки (клапаны) на линиях всасывания и нагнетания. При отсутствии байпасной линии насос останавливают таким образом: закрывают задвижку (клапан) на всасывающей линии; останавливают двигатель; закрывают задвижку (клапан) на нагнетательной линии. В обоих случаях для продолжения циркуляции смазки используют ручные насосы до полной остановки агрегата. Затем прекращают подачу воды на охлаждение сальников. Если насос останавливают на длительное время и температура в рабочем помещении ниже температуры замерзания перекачиваемой жидкости, то ее сливают из всех полостей насоса. При остановке на ремонт все коммуникации насоса освобождают от перекачиваемой жидкости, воды и смазки. Время и причину остановки насоса записывают в сменный журнал. Уход за работающим насосом. Во время работы насоса машинист должен следить за показаниями контрольно-измерительных приборов, за исправностью и работой смазочной системы, контролировать наличие масла и по мере расходования добавлять его. Нормальная работа смазочной системы предотвращает нагревание подшипников, крейцкопфа. Масло в системе не должно нагре-ваться выше 70° С. При обнаружении посторонних шумов и стуков В процессе работы насоса следует установить их причины и устранить. Необходимо следить за количеством газа в колпаках. При недостатке газа в нагнетательном колпаке или избытке газа во всасывающем колпаке нужно принять меры к восстановлению требуемого уровня жидкости в них. Во всех случаях следует руководствоваться показаниями уровнемеров. Машинист обязан следить за работой сальниковых уплотнений, своевременно подтягивая их или заменяя набивку после остановки насоса. При работе насоса машинист регулирует подачу и напор в соответствии с установленными нормами технологического режима. Машинист ведет сменный журнал (рапорт), в который через определенные промежутки времени, обычно в конце каждого часа работы, записывает показания приборов: температуру, давление, напор и т. д. В процессе работы поршневых насосов возможны различные неисправности. Неправильную работу клапанов, рабочей камеры или цилиндра и колпаков определяют путем анализа снятых индикаторных диаграмм. Нагрев подшипников выше допустимой температуры происходит из-за недостаточного количества смазки, чрезмерной затяжки подшипников, наличия воды и механических примесей в масле. Чрезмерный нагрев сальника бывает при сильной затяжке набивки или перекосе нажимной втулки. В каждом отдельном случае машинист выясняет причины возникновения неполадок и принимает меры для их устранения. § 47. Эксплуатация центробежных насосов Все работы по подготовке к пуску, пуск и остановку центробежного насоса выполняют по распоряжению начальника смены или старшего по смене. Подготовка к пуску. При подготовке центробежного насоса к пуску после ознакомления с записями в сменном журнале необходимо проверить подключение контрольно-измерительных приборов, наличие смазки в подшипниках, техническое состояние муфты сцепления с двигателем, наличие и исправность защитного щитка на нем, заземление электродвигателя и пускателя. Если центробежный насос подсасывает жидкость, то перед пуском насос и всасывающий трубопровод заполняют перекачиваемой жидкостью. Если насос находится под заливом или поступление жидкости происходит под давлением, то его заполняют жидкостью, открыв задвижку на всасывающем трубопроводе. При установке перекачиваемой жидкости выше уровня заполнить насос можно одним из следующих способов: открыть клапан на перепускной линии из нагнетательного трубопровода, при этом нужно отключить вакуумметр во избежание поломки; отсосать воздух и пары из насоса и всасывающего трубопровода, для чего насос подключить к вакуум-насосу или эжектору; залить жидкость через воронку, перед заливанием насоса открыть краники для спуска воздуха или паров из корпуса. В случае водяного охлаждения подшипников и сальников следует перед пуском насоса залить воду, открыв краны на соответствующих трубопроводах. Перед пуском малопроизводительных насосов проворачивают вручную вал, сняв ограждение на сцеплении с двигателем. Пуск насоса. Проводят при закрытой задвижке на напорном трубопроводе. При пуске насоса открывают полностью клапан на всасывающем трубопроводе, кран манометра и пускают двигатель в работу. Когда насос разовьет полную частоту вращения и манометр покажет соответствующее давление, необходимо открыть кран вакуумметра и постепенно открывать клапан на напорном трубопроводе. Во избежание нагревания жидкости работа насоса при закрытой задвижке на нагнетании (холостой ход) должна длиться не более 2—3 мин. Для нормальной работы насоса характерен почти бесшумный его ход. Остановка насоса. Останавливать насос нужно в такой последовательности: медленно закрыть задвижку на напорном трубопроводе; закрыть кран вакуумметра (манометра); остановить двигатель; закрыть задвижку на всасывающем трубопроводе; закрыть кран манометра; освободить насос от перекачиваемой жидкости, если это предусмотрено инструкцией. Уход за работающим насосом. Во время работы насоса необходимо следить за смазыванием подшипников. При кольцевом смазывании подшипников кольца должны свободно вращаться вместе с валом, поддерживать нормальный уровень смазки в картере. Необходимо также поддерживать нормальную температуру подшипников. Через каждые 800—1000 ч работы насоса следует спускать отработанное масло из корпусов подшипников, промывать их и заполнять свежим маслом. Машинист должен следить за техническим состоянием сальников. Сальники с гидравлическим уплотнением необходимо затягивать так, чтобы жидкость просачивалась непрерывно отдельными каплями. В процессе работы насоса надо поддерживать заданный режим, записывать в сменный журнал показания контрольно-измерительных приборов. Не допускается работа насоса при кавитации. При ее возникновении необходимо выключить насос и проверить всасывающую линию. Машинист обязан точно выполнять правила безопасности и охраны труда. При эксплуатации герметичных электронасосов категорически на прощается: запускать электронасос в работу, если нет уверенности, что он полностью залит жидкостью и из него удален весь возух, газ или пар; разрывать поток перекачиваемой жидкости на пиши всасывания; производить первоначальный пуск электро-насоса носче монтажа или ремонта без предварительной проверки сопротивления изоляции обмотки статора относительно корпуса; запускать электронасос при закрытой задвижке на линии всасы- вания; эксплуатировать электронасос без установки приборов контроля и блокировки, указанных в эксплуатационных документах; оставлять перекачиваемую и охлаждающую жидкости в отключенном электронасосе, если они могут менять свое агрегатное состоя* ние при температуре окружающей среды; эксплуатировать электронасос без его охлаждения. В процессе работы центробежных насосов могут возникнуть неисправности, которые машинист должен устранить. Насос "может отказать в работе после пуска из-за: неплотности всасывающей линии— осмотреть трубопровод и устранить неплотности; наличия в корпусе насоса воздуха или паров жидкости — повторно залить насос; засорения труб и сосудов — осмотреть, прочистить трубы и сосуды. Подача в процессе работы может снизиться по следующим причинам: уменьшилась частота вращения — проверить напряжение сети и двигатель, устранить обнаруженные дефекты; во всасывающую линию или в корпус насоса через сальники просачивается воздух — проверить трубопровод, подтянуть или сменить набивку сальника; в нагнетательном и всасывающем трубопроводах увеличились сопротивления — проверить все задвижки и места возможных засорений трубопроводов, прочистить их; засорилось рабочее колесо — осмотреть и прочистить его. Напор в процессе работы может снизиться из-за: уменьшения частоты вращения — проверить двигатель и при обнаружении неисправностей устранить их; попадания воздуха в перекачиваемую жидкость — проверить всасывающую трубу; утечки жидкости — подтянуть или заменить набивку сальника; повреждения напорного трубопровода — закрыть задвижку на напорном трубопроводе, осмотреть его и устранить повреждения; износа уплотняющих колец или повреждения рабочего колеса — заменить поврежденные детали. Перегрузка двигателя возникает: при слишком большом разбеге вала, когда колесо трется о неподвижные части насоса — уменьшить разбег вала; при большом осевом давлении —проверить исправность разгрузочных устройств и устранить обнаруженные дефекты; при засорении внутренних частей —остановить насос, прочистить и промыть корпус и рабочие колеса; при увеличении подачи насоса выше допустимой нормы и напоре меньше расчетного—прикрыть задвижку на нагнетательном трубопроводе. Вибрацию и шум насоса вызывают: ослабление фундаментальных болтов — подтянуть болты; установка вала насоса и электромотора не на одной прямой — произвести правильную центровку; частичное засорение рабочих колес — осмотреть и прочистить насос; прогиб вала, заедание вращающихся частей, износ подшипников— заменить поврежденные детали; кавитация — остановить насос и принять меры к уменьшению высоты всасывания. Безопасность труда при работе на насосных установках. На рабочем месте машиниста должны быть созданы безопасные условия труда: расстояния между насосными агрегатами должны обеспечивать свободный доступ и возможность наблюдения за работой насоса; лестницы и трапы должны быть удобными, освещение хорошим, вентиляция и отопление достаточными. Машинист обязан соблюдать следующие правила: находиться на рабочем месте в специальной одежде; иметь на рабочем месте и при необходимости пользоваться резиновыми перчатками, очками, противогазом определенного типа и марки; следить, чтобы движущиеся и вращающиеся части машины были ограждены; при работе насоса не подтягивать болты и шпильки на движущихся частях и не заменять сальники и клапаны; не допускать течи легковоспламеняющихся и ядовитых жидкостей; не разбрасывать промасленные обтирочные материалы, а хранить их в металлических закрытых ящиках; около пусковой электроаппаратуры иметь всегда резиновый коврик; в качестве переносного освещения пользоваться переносной лампой напряжением 12 В, а в некоторых цехах—только взрывобезопасной; знать места хранения средств тушения пожара и уметь ими пользоваться; уметь вызвать пожарную команду и газоспасателей; знать и точно исполнять должностную инструкцию машиниста. |