варя. Ведёрников 2. Основные сведения из гидравлики

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

|

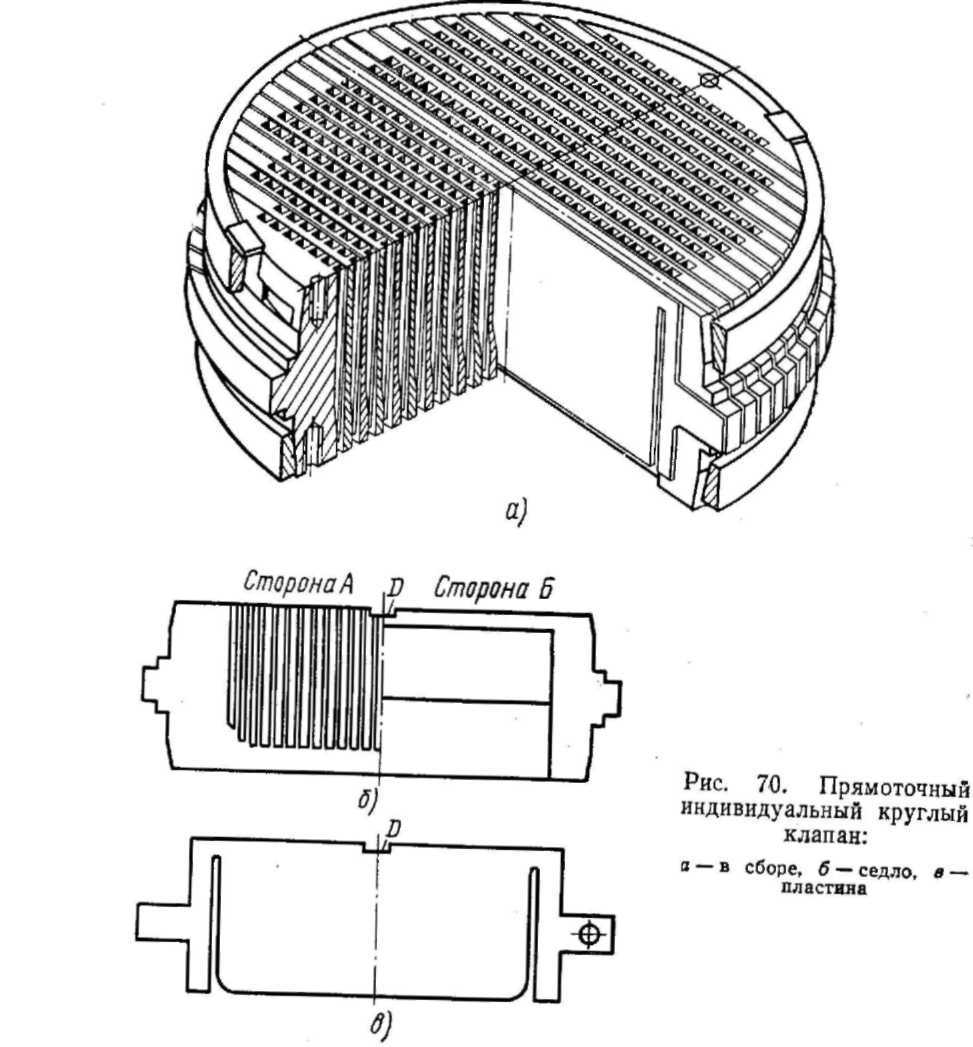

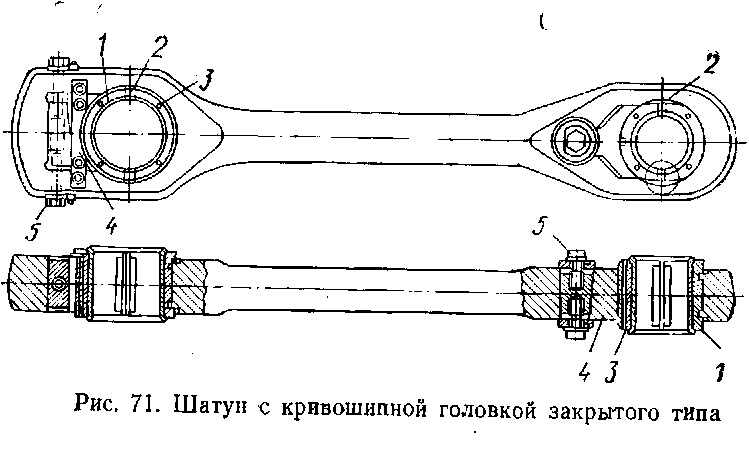

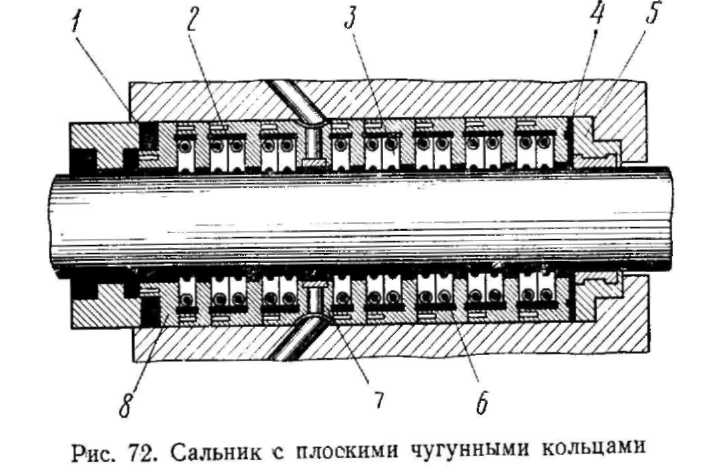

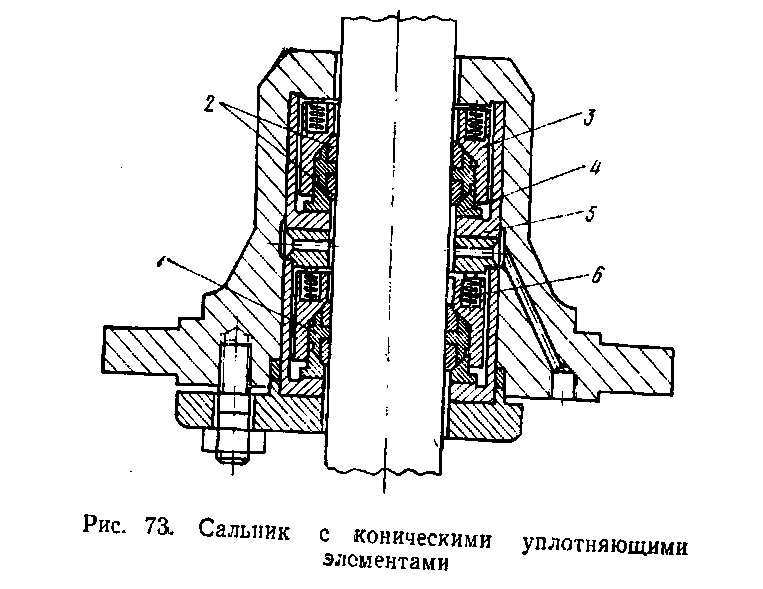

§ 52. Назначение и устройство основных сборочных единиц поршневых компрессоров Станины и рамы. Основные несущие части компрессора служат базой для монтажа его деталей. Они связывают кривошипно-шатунный механизм и поршневые группы, поэтому должны обладать достаточной прочностью, жесткостью, устойчивостью. В больщинстве случаев станины компрессоров выполняют в виде чугунных отливок. Для компрессоров средней и большой производительности используют также сварные станины и рамы. Станины компрессоров для простоты изготовления выполняют составными с направляющими крейцкопфов в виде отдельных сборочных единиц. Станины большой длины для многорядных компрессоров могут быть составными. Обычно станина имеет форму коробки с прямоугольным или трапециевидным поперечным сечением. Часто станины выполняют таким образом, чтобы их нижняя часть служила емкостью для смазки кривошипно-шатунного механизма. Для крепления станины к фундаменту служат анкерные болты. В горизонтальных компрессорах применяют рамы двух типов: вильчатые с подшипниками для коленчатого вала и байонетные с одним подшипником для кривошипного вала. Цилиндры. Предназначены для образования стенок рабочей камеры. Они бывают различной конструкции в зависимости от давления, производительности, схемы и назначения компрессора. Цилиндры на давление до 5 МПа отливают из чугуна, на 5—15 МПа — из стального литья, а на давление выше 15 МПа выполняют из поковок углеродистой и легированной стали. Рабочая поверхность цилиндров образуется запрессованной втулкой («сухого» типа), изготовленной из перлитного чугуна. Для облегчения запрессовки внешнюю поверхность втулки делают ступенчатой. Применяют также свободную посадку втулок: втулку изготовляют с таким зазором, чтобы создалась напряженная посадка при тепловом расширении втулки в процессе работы компрессора. Удерживается втулка в цилиндре с одного конца буртом, Второй конец ее не закреплен для перемещения в осевом направлении при изменении температуры в цилиндре компрессора. Чтобы улучшить охлаждение цилиндров, а также упростить их отливку, в последнее время широко применяют втулки «мокрого» типа, омываемые снаружи охлаждаемой жидкостью. Цилиндры, охлаждаемые воздухом, имеют на внешней стороне ребра для увеличения поверхности соприкосновения с воздухом и усиления теплообмена. Для обеспечения свободы продольных деформаций, возникающих под действием осевых усилий и теплового расширения, цилиндры можно установить на качающиеся опоры: между лапой цилиндра и плитой расположены в вертикальном положении два сухаря с опорными цилиндрическими поверхностями. Некоторые цилиндры оснащены скользящими подвижными опорами. Скользящая опора представляет собой лапу с тщательно обработанной поверхностью, которой она опирается на заделанную в фундамент чугунную плиту. Подвижные опоры смазывают и охлаждают. Цилиндры имеют штуцера для подвода смазки, отверстие для индикатора и полость для охлаждающей жидкости. Вода для охлаждения цилиндра подводится снизу и отводится сверху. В оппозитных компрессорах цилиндры, как правило, расположены по одному в каждом ряду. Для оппозитных компрессоров характерна значительная универсальность цилиндров благодаря возможности изменять всасываемый объем или внутренний диаметр с сохранением размеров других элементов. Изменение всасываемого объема возможно в результате добавления к цилиндру объема вредного пространства в крышке или специальных камерах, отливаемых в стенках цилиндра. Меняя числовое значение вредного пространства в цилиндре путем замены только одной детали, можно изменять всасываемый объем. Цилиндры оппозитных компрессоров в большинстве случаев двустороннего действия, с одним сальником со стороны вала. Цилиндры имеют относительно небольшую длину и большие проходные сечения клапанов. Стальные цилиндры высокого давления оснащены охлаждающей рубашкой в виде съемного металлического кожуха, в котором циркулирует вода. Чугунные цилиндры представляют собой двух- или трехстенные отливки, образующие полость сжатия, водяную рубашку и каналы для прохода газа. Цилиндры бывают либо с двумя торцовыми крышками, либо с одной крышкой и глухой передней стенкой. В некоторых конструкциях цилиндров передняя крышка объединена с фонарем. Цилиндры с двумя торцовыми крышками и клапанами, размещенными в цилиндрических стенках в радиальном направлении, широко используют в промышленности. Применяют также составные цилиндры из четырех частей: корпуса цилиндра, передней и задней крышек и «мокрой» втулки. Крышки таких цилиндров бывают цилиндрической формы с радиальным размещением клапанов и конической с размещением клапанов под углом к оси цилиндра. Составными изготовляют только цилиндры низкого давления ввиду трудности уплотнения разъемов в ступенях высокого давления. Цилиндры высокого давления выполняют из массивных поковок с разъемной клапанной головкой. Клапаны. Служат для управления процессами всасывания и нагнетания. Поршневые компрессоры оснащены самодействующими пластинчатыми клапанами, которые открываются и закрываются под действием разности давлений. Пластинчатые клапаны в зависимости от формы пластин бывают кольцевые и полосовые. Обычный кольцевой клапан состоит из седла, к пояскам которого прижимаются пружинами кольцевые пластины. Пружины располагают в специальных гнездах ограничителя лодъема, который скрепляют с седлом с помощью шпильки и корончатой гайки. В последнее время в основном используют прямоточные клапаны. Они долговечны в работе и обладают сравнительно малым «сопротивлением газовому потоку. Прямоточные клапаны применяют трех видов: комбинированные прямоугольные, комбинированные круглые и индивидуальные круглые. Клапаны первых двух 128 видов предназначены только для бескрейцкопфных компрессоров и рассчитаны на установку между цилиндром и его крышкой. Индивидуальные круглые клапаны используют в компрессорах средней и большой производительности. Прямоточный индивидуальный круглый клапан собран из седла и примыкающей к нему упругой пластины (рис. 70, а). Седло (рис. 70, б) имеет на рабочей поверхности (сторона А) ячейки, которые разделены перемычками и служат прямоточными каналами. На стороне Б седла сделано широкое углубление — ниша с клиновидным скосом, куда отгибается пластина при открытии клапана. Профиль клиновидного скоса близок профилю пластины, изогнутой под давлением .потока газа. Самопружинящая пластина зажимается по П-образному контуру между соседними седлами. Она выполнена из тонкой стальной пружинящей ленты. Прорези по концам пластины дают возможность ее средней незажатой части — «языку» свободно отгибаться. Для клапанов больших размеров пластины выполняют двух- и трехязычными. У седел и пластин предусмотрен установочный паз D (рис. 70, в), который служит для взаимной координации их при сборке клапана. Поршень. Служит для изменения объема рабочей камеры, преобразования механической работы в энергию давления газа. В поршневых компрессорах применяют поршни тронковые, дисковые, дифференциальные, проходные, в качестве поршня используют также плунжеры и мембраны. Тронковые поршни применяют в бескрейцкопфных компрессорах, они соединяются непосредственно с шатуном с помощью поршневого пальца. Тронковые поршни имеют днище и цилиндрическую поверхность, которая состоит из верхнего пояса с уплотняющими кольцами и нижнего пояса или юбки с маслосъемными кольцами. Дисковые поршни ступеней низкого давления чаще всего изготовляют сварными или отливают из алюминиевых сплавов. В оппозитных компрессорах используют главным образом дисковые сварные поршни из малоуглеродистых сталей и стального литья. Сварные поршни в компрессорах для сжатия агрессивных газов выполняют из нержавеющей стали. Чтобы в оппозитных компрессорах силы инерции частей, движущихся возвратно-поступательно, были уравновешены, массы поршней в расположенных напротив рядах должны быть одинаковы. Дисковые поршни делают скользящими, что позволяет уменьшить число сальников и удобно разместить устройства для регулирования производительности. Наружную опорную (скользящую) поверхность поршня наплавляют баббитом БН и Б16. Дисковые поршни могут быть и подвесными (обычно в многоступенчатых компрессорах при больших диаметрах поршней). 129 Дифференциальные поршни изготовляют цельными и составными. Их применяют в многоступенчатых компрессорах, если ци- 5—464  линдры ступеней образуют общую конструкцию. Поршни низко го и среднего давления выполняют из чугуна, а для уГеньшения массы-из тонкостенного стального литья или сварными В™ улзонтальных компрессорах их делают скользящими, с заливкой опорной поверхности баббитом или покрытием ее хромом. Конструкция составных дифференциальных поршней допускает их самоустановку по осям цилиндров разных ступеней. В ступенях высокого и сверхвысокого давлений используют плунжеры из стальных поковок. В некоторых конструкциях холодильных компрессоров применяют проходные, т. е. тронковые, поршни, в днище которых уста-130 навливают всасывающий клапан, и газ всасывается через поршень. Поршневые кольца. Предназначены для уплотнения зазора между поверхностями поршня и цилиндра, а также для отвода теплоты от поршня к стенкам цилиндра. Работающее кольцо прижато наружной поверхностью к поверхности цилиндра давлением сжимаемого газа и частично силами упругости кольца или находящейся под кольцом пружины — эспандера. Боковая поверхность кольца прижимается к поверхности канавки поршня силой трения и давлением газа. Поршневые кольца изготовляют с прорезью (замком) и в свободном состоянии они имеют наружный диаметр больший, чем диаметр цилиндра. Замки могут быть прямые, косые, внахлестку, герметичные. Основной материал для колец: чугун, текстолит, композиции на основе фторопласта и графита и др. Коленчатые и кривошипные валы. В поршневых компрессорах применяют вали двух видов: коленчатые и кривошипные. Валы передают механическую энергию от привода на кривошипно-ша-тунный механизм компрессора. Коленчатый вал состоит из концевых цапф, коренных шеек и колен. Каждое колено имеет две щеки и одну шатунную шейку. Через щеки и шейки сделаны сверления для прохода смазки на поверхность шатунной шейки. Коленчатые валы оппозитных компрессоров могут иметь от двух до десяти колен. Коренные шейки вала опираются на коренные подшипники. Поверхность шеек термически обработана. Кривошипный вал представляет собой сборную конструкцию из вала, плеча и пальца кривошипа. В некоторых случаях кривошип выполнен за одно целое с пальцем. Материалом для валов служит специальная валовая сталь. Шатун. Предназначен для соединения вала с крейцкопфом или поршнем и превращения вращательного движения в возвратно-поступательное. Шатун состоит из стержня, кривошипной и крейцкопфной головок. В компрессорах с кривошипным валом головка шатуна неразъемная, а в компрессорах с коленчатым валом разъемная. Обе части головки соединяются шатунными болтами. Шатунные болты изготовляют из углеродистой или хро-моникелевой стали. Поверхность болтов тщательно обрабатывают и на части стержня болта притирают к поверхности отверстия под болт. Это необходимо для обеспечения надежности соединения, так как разрыв шатунных болтов влечет за собой разрушение компрессора. Крейцкопфная головка шатуна обычно неразъемная, но может быть и разъемной. В компрессорах большой производительности крейцкопфная головка имеет проушину, в которую вставляют вкладыши подшипника, закрепляемые клином. Вкладыши кривошипной разъемной головки заливают баббитом. Подшипник крейцкопфной головки часто выполняют в виде бронзовой втулки или используют подшипник качения. 5* На рис. 71 показана закрытая кривошипная головка, которая имеет проушину для размещения вкладыша подшипников / и 3, которые удерживаются с помощью клина 4, перемещаемого винтом 5. Зазор регулируют набором прокладок 2 в стыке между вкладышами. Стержень шатуна имеет обычно круглое сечение,, он слегка конический по длине. В небольших компрессорах шатуны штампованные со стержнем двутаврового сечения. скольжения применяют главным образом в компрессорах большой производительности. В вертикальных компрессорах вкладыш подшипника состоит из двух частей. В горизонтальных компрессорах подшипники воспринимают вертикальные и горизонтальные нагрузки, поэтому их вкладыши могут иметь и большее число частей. Коренные подшипники оппозитных компрессоров выполняют с вкладышами из двух частей с горизонтальным разъемом. Сна-  Смазка поступает из кривошипной головки в крейцкопфную либо по трубке, прикрепленной к стержню шатуна, либо по каналу, просверленному в стержне. Крейцкопфы. Служат для передачи усилия с шатуна на шток. В компрессорах применяют два типа крейцкопфов: закрытый и открытый. Открытые крейцкопфы используют лишь в вертикальных компрессорах, они сопрягаются с вильчатыми шатунами. Закрытые крейцкопфы характеризуются внутренним расположением головки шатуна и применяются в горизонтальных компрессорах всех типов. Для компрессоров небольшой производительности крейцкопфы изготовляют из чугуна цельными. Крейцкопфы компрессоров средней и большой производительности делают с отъемными башмаками. В горизонтальных компрессорах для поддержки штоков применяют промежуточные и концевые ползуны. Для направления движения крейцкопфов и ползунов компрессоры имеют направляющие, на поверхность которых для уменьшения трения подается смазка. Шток — это цилиндрическая деталь, на концах которой нарезана резьба, передает усилие от крейцкопфа на поршень. Один конец штока ввинчивают в крейцкопф, а на другом закрепляют поршень. Для изготовления штоков используют высококачественные стали. Подшипники. Для опоры валов компрессоров малой и средней производительности служат подшипники качения. Подшипники 132  чала располагают нижний вкладыш на постели станины, затем вал, далее на шейку вала — верхний вкладыш и все закрывают крышкой подшипника. Материалом вкладышей служит сталь или бронза. На внутреннюю поверхность вкладышей наносят слой баббита Б-83 или БН. Смазку на рабочую поверхность подшипника подводят через ненагруженную сторону по отверстиям в крышке подшипника и вкладыше. На внутренней поверхности вкладышей у некоторых компрессоров есть кольцевые продольные канавки. Сальники. Предназначены для герметизации зазора в том месте, где через корпус проходит шток. Наибольшее распространение в компрессорах различного назначения получили самоуплотняющиеся металлические сальники. Сальник с плоскими чугунными кольцами предназначен для низких и средних давлений (рис. 72), состоит из отдельных элементов. В гнездах чугунных обойм 6, наружный диаметр которых соответствует гнезду сальника, располагают разрезные уплотнительные кольца 3, изготовленные из бронзы или другого мягкого материала. На наружной поверхности колец сделаны канавки, в которых размещают тонкие спиральные пружины 2. Пружины прижимают разрезные кольца к штоку, обеспечивая необходимое уплотнение. Плотность между торцовыми поверхностями колец и обойм достигается шлифовкой. Сальник и шток смазывают через кольцо 7. По концам сальникового уплотнения установлены грундбуксы 5 и 8, оснащенные мягкими (резина, клингерит) или металлическими (медь, 133 свинец) прокладками 1 и 4. Такая конструкция сальника исключает возможность заедания колец при нагревании и обеспечивает достаточную плотность. В компрессорах среднего и высокого давления применяют самоуплотняющиеся сальники (рис. 73). Сальник состоит из отдельных камер, размещенных в его гнезде. Уплотняющий элемент имеет трапециевидное сечение с ши-  роким основанием, прилегающим к штоку. Он состоит из Т-образного внешнего кольца 1 с радиальным разрезом и двух примыкающих к нему разрезных, внутренних колец 2. Кольца в сборе зафиксированы штифтами. Уплотняющий элемент охватывается двумя стальными, плотно прилегающими кольцами 3 и 4. Все элементы расположены в камере 5, на дне которой по окружности в гнездах размещены пружины 6, действующие в осевом направлении на уплотняющий элемент. Под давлением газа кольцо 3 давит на Т-образное кольцо / с определенной силой. Радиальная составляющая этой силы действует равномерно по всей внешней поверхности уплотняющих колец / и 2, которые благодаря разрезам пружинят и прижимаются к штоку. Во многих уплотнениях за сальником в крышке расположен так называемый форсальник. Между сальником и форсальником происходит отсос газа, который отводится во всасывающий трубопровод первой ступени. В качестве материалов для уплотняющих элементов применяют чугун, бронзу, баббит, а в последнее время все шире используют пластмассы (фторопласт и др.), резину и металлокерамику. Сальники, работающие без смазывания, изготовляют из материалов на основе графита или фторопласта. В компресорах, сжимающих токсичные и взрывоопасные газы, сальники промывают маслом или продувают нейтральным газом или воздухом. Это повышает герметичность сальника, способствует охлаждению его и штока. |