варя. Ведёрников 2. Основные сведения из гидравлики

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

|

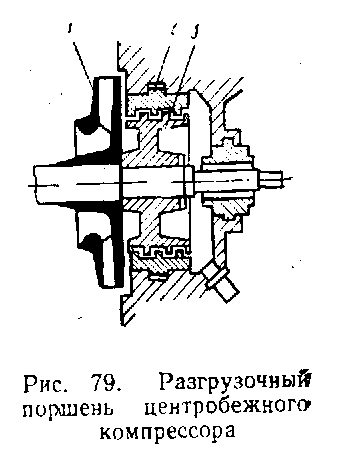

Глава VIII ДИНАМИЧЕСКИЕ КОМПРЕССОРЫ § 61. Принцип действия и классификация Динамические компрессоры можно разделить на две группы: центробежные и осевые. У центробежных компрессоров при вращении рабочего колеса газ под действием центробежной силы отбрасывается от центра к внешней окружности колеса, а на стороне всасывания образуется разрежение, и газ непрерывно поступает из всасывающего трубопровода в каналы между лопатками рабочего колеса. На выходе из колеса газ попадает в диффузор, где скорость его снижается, а давление возрастает. У осевых компрессоров движение газа совершается вдоль оси ротора, сжатие газа происходит в результате изменения скорости движения газа между лопатками ротора и направляющего аппарата. Динамические компрессоры классифицируются по следующим признакам: по конечному давлению — вентиляторы, создающие поток газа или воздуха с давлением 0,001—0,015 МПа, воздухо- и газо-дувки, нагнетающие газ или воздух без охлаждения под давлением 0,015—0,25 МПа, компрессоры, создающие давление от 0,25 до 35 МПа, вакуум-насосы для отсасывания газов из аппаратов, находящихся под вакуумом, и сжатия их до атмосферного давления, эксгаустеры — вакуумные компрессоры большой производительности, нагнетатели — одноколесные компрессоры, создающие давление до 5,6 МПа и производительностью до 34*106м3/сут; по числу ступеней сжатия — одноступенчатые и многоступенчатые; по направлению движения газа относительно оси вращения ротора — центробежные с радиальным движением газа, осевые с осевым движением газа, диагональные с комбинированным направлением движения газа; по виду привода — от электродвигателя, от паровых или газовых турбин (турбокомпрессорные агрегаты). Динамические компрессоры имеют ряд преимуществ по сравнению с поршневыми: простота конструкции, надежность в работе, удобство в эксплуатации, небольшие габаритные размеры и масса, уравновешенность, а значит, легкий фундамент, непрерывная и плавная подача газа, отсутствие загрязнения газа смазкой. Но у динамических компрессоров ниже КПД, чем у поршневых компрессоров, что особенно сказывается при малой производительности и высоких давлениях нагнетания. Динамические компрессоры широко применяют во многих отраслях народного хозяйства, в производствах химической, нефтехимической и нефтеперерабатывающей промышленности, в металлургической, горной и металлообрабатывающей промышленности. Большие турбокомпрессорные установки работают на перекачке газа по магистральным газопроводам. До недавнего времени область применения центробежных компрессоров ограничивалась конечным давлением газа. Компрессоры применялись главным образом для средних давлений 0,8—1,0 МПа, максимум до 3,0 МПа при большой производительности. В связи с созданием компрессоров высокого давления центробежные компрессоры постепенно заменяют поршневые во многих производствах химической и нефтехимической промышленности. За последние годы создано много новых машин различного назначения. Окружная скорость на ободе колеса современных центробежных компрессоров находится в пределах 300—350 м/с, а частота вращения составляет 250 с-1 и выше. При указанных скоростях обеспечивается высокая производительность центробежных компрессоров, достигающая 200 м3/с при относительно небольшой массе и габаритных размерах. Широко распространены центробежные компрессоры для сжатия воздуха до давлений 0,7—1,4 МПа. К этим компрессорам относят шесть типов машин номинальной производительностью от 6 до 50 м3/с. Разработаны и выпускают компрессоры для технологических установок по производству этилена и пропилена, которые пред- назначены для сжатия взрывоопасных газов до давлений 1,7— 4,2 МПа. Компрессоры специального назначения применяют, например, для отсасывания азота из химической аппаратуры, сжатия газов пиролиза метана в производстве ацетилена из природ- 1 ного газа, сжатия и подачи нитрозного газа в технологическую Ш схему производства азотной кислоты и др. f Для высоких степеней сжатия при большой производительно- ' сти используют одновременно центробежные и поршневые компрессоры. Наддувные компрессоры давлением до 3 МПа и произ- i водительностью 40 000 м3/ч подают сжатый газ или воздух непо- \ средственно в третью ступень поршневого компрессора высокого \ давления. Сейчас созданы циркуляционные компрессоры (ЦКМ) и | турбокомпрессоры высокого давления, заменяющие поршневые циркуляционные компрессоры в системах синтеза. Использование их упрощает технологическую схему синтеза аммиака, спиртов и повышает надежность работы агрегата. В ближайшие годы получат более широкое применение для технологических целей осевые компрессоры, которые обеспечивают большую производительность при сравнительно невысоких степенях сжатия. Увеличение мощности технологических установок, рост потребления газов, сжатых до 15 и 35 МПа, предопределили значительные сдвиги в направлении создания ЦКМ высокого давления. В результате больших теоретических и экспериментальных исследований создан довольно значительный типоразмерный ряд центробежных компрессоров, обеспечивающих давление нагнетания до 27—35 МПа. § 62. Теоретические основы работы центробежных компрессоров Режим работы центробежного компрессора характеризуется начальным состоянием газа, его конечным давлением, производительностью, мощностью, КПД, а для компрессоров с водяным охлаждением также расходом и начальной температурой охлаждающей воды. За начальные принимают параметры газа вблизи входа во всасывающий патрубок компрессора: абсолютное давление р,„ начальная температура tH и относительная влажность фн. Массовая производительность Q— это масса газа, который засасывается в единицу времени через сечение всасывающего патрубка, исключая газ, подсасываемый из различных полостей компрессора. Объемная производительность G связана с массовой производительностью зависимостью Q = G/pH, где р„ — начальная плотность газа, кг/м3. За конечное давление рк принимают давление вблизи выхода газа из нагнетательного патрубка. Степенью сжатия г называют отношение Рк/Рн- 156 Мощность компрессора N — мощность, измеренная на муфте привода компрессора. Изотермический КПД Циз определяют отношением Акз/А, где Лиз—работа при изотермическом сжатии газа; А— работа, затраченная в действительности на сжатие газа. Теоретический напор, создаваемый центробежным компрессором, определяют по формуле Эйлера: Hi = c2v2 cos a2/g-  Формула для расчета теоретического напора действительна только при радиальном входе газа в рабочее колесо и бесконечном числе лопаток. Действительный напор определяют по формуле Нд=K(с2V2 cos a2/g), где К — общий коэффициент напора, учитывающий конечное число лопаток, потери на трение газа внутри компрессора, равен 0,5 для колес с лопатками, загнутыми назад. При одностороннем всасывании газа ротор центробежного компрессора испытывает действие силы, направленной по оси вала в сторону всасывания. Уравновешивание осевой силы достигается симметричным по линии всасывания расположением рабочих колес на валу, а также установкой разгрузочного поршня — думмиса. Разгрузочный поршень (рис. 79) представляет собой диск 3, смонтированный на валу за рабочим колесом 1 последней ступени. Диск на ободе имеет лабиринтное уплотнение. Вставные кольца 2, укрепленные в корпусе компрессора, вместе с выступами и впадинами на ободе думмиса обеспечивают необходимое уплотнение. Проникающий через уплотнение газ отводится на всасывание компрессора. Силы, действующие па думмис, должны уравновешивать осевую силу, но так как думмис не обеспечивает полного уравновешивания, то центробежные компрессоры имеют опорно-упорные подшипники. При работе центробежного компрессора его вал вращается с некоторым прогибом, так как на вал непрерывно действуют две силы: центробежная, направленная перпендикулярно оси вращения вала, стремящаяся увеличить, прогиб, и сила массы, направленная вниз. При вращении вала эти силы то совпадают по направлению, то направлены в противоположные стороны. В результате этого на вал действует переменная по значению суммарная сила, частота изменения которой зависит от частоты вращения вала. Если при определенной частоте вращения вала частота изменения этой силы равна частоте собственных колебаний вала, то наступает явление резонанса. Резонансная частота вращения называется критической, так как вал вместе с колесами, 157 а также подшипники и корпус испытывают сильные колебания и вибрацию. Если вал работает с частотой вращения ниже критической, то такой вал называется жестким, если выше критической — гибким. Рабочая частота вращения вала для жестких валов 0,7—0,8, для гибких— 1,2—1,3 об/мин. Длительная работа компрессора при критической частоте вращения не допускается. В компрессорах с гибким валом переход через критическую частоту вращения во время пуска должен  быть по возможности более быстрым. Характеристикой центробежного компрессора служат графики зависимости основных его параметров: давления, мощности и КПД от производительности. Каждый компрессор нагнетает сжатый газ в определенную сеть, состоящую из трубопроводов, аппаратов, арматуры и др. Для определения режима работы центробежного компрессора строят характеристику сети. Режим работы выбирают по максимальному значению КПД. Точку А пересечения характеристики компрессора с характеристикой сети называют предельной рабочей точкой, определяющей предельную производительность Qa при постоянной частоте вращения (рис. 80). Кривая характеристики Q—р состоит из двух ветвей: восходящей, называемой зоной неустойчивой работы, и нисходящей, называемой зоной устойчивой работы. Рассмотрим работу компрессора в этих зонах. Нагнетательный трубопровод и присоединенная аппаратура имеют определенную вместимость. Предположим, что первоначальная рабочая точка К находится на нисходящей ветви кривой характеристики Q—р. Этой точке соответствует режим работы: производительность Q*, давление Рк, мощность Nk, КПД щ- Если потребление газа возрастает, то рабочая точка переместится вправо и производительность компрессора увеличится, т. е. станет равной потреблению. Однако в данную сеть компрессор большую производительность, чем Qa, дать не может. Если потребление газа уменьшается, то рабочая точка К смещается влево, при этом производительность компрессора уменьшится, а давление в сети возрастет. Максимальное давление, которое может развить компрессор, равно рв- Этому давлению соответствуют на характеристике Q—р точка В и производительность Qb- Точка В называется критической, так как при дальнейшем уменьшении подачи работа машины становится неустойчивой. При дальнейшем уменьшении потребления газа давление в сети еще больше возрастет и становится выше рв — максимального давления, развиваемого компрессором при данной частоте вращения. Тогда часть сжатого газа из сети поступает на рабочие колеса» производительность компрессора падает до нуля, он не нагнетает газ, а потребляет. Компрессор начинает издавать резкий свистящий звук, сильно вибрировать. Поскольку потребление газа не прекращается, то происходит освобождение сети, и давление в ней быстро падает, становясь меньше давления холостого хода (точка С). При этом давлении компрессор снова развивает большую производительность, соответствующую точке Е на рабочей характеристике. Сеть быстро наполняется, давление в ней возрастает выше Рв, производительность компрессора снова падает. Это явление называется помпажем. Таким образом, помпаж — неустойчивая работа компрессора, сопровождающаяся в течение короткого промежутка времени резким изменением производительности и направления движения газа. Помпаж сопровождается вибрацией компрессора, усилением шума и нагрева его при работе. Так как работа компрессора в зоне помпажа не допускается, то центробежные компрессоры снабжают антипомпажными устройствами. Наиболее простой способ предотвращения помпажа — выпуск сжатого газа в атмосферу или линию всасывания компрессора, осуществляемый автоматически. В некоторых компрессорах к напорному трубопроводу подключен регулятор количества, который с помощью сервомотора воздействует на антипомпажный клапан. Регулятор количества вступает в действие при уменьшении производительности машины до минимально допустимой, т. е. Qb- В центробежных компрессорах регулирование может быть выполнено по следующей схеме: а) изменение производительности при постоянном давлении; б) изменение давления при постоянной производительности; в) одновременное изменение производительности и давления. Изменение частоты вращения вала, если привод компрессора позволяет это сделать, — один из экономичных способов регулирования турбокомпрессорных агрегатов. Дросселирование на всасывании уменьшает массовую производительность компрессора, но и несколько уменьшает КПД. Перепуск газа с нагнетания на всасывание или в атмосферу прост, но не экономичен, так как теряется часть работы, затраченной на сжатие. При использовании излишков газа для работы газовой турбины часть энергии, затраченной на сжатие, возвращается. Каждый из способов регулирования может быть осуществлен вручную или автоматически.  § 63. Основные сборочные единицы центробежных компрессоров Корпуса. Могут быть выполнены из чугуна и стали литыми и с горизонтальным и вертикальным разъемом. Разъем необходим для монтажа и демонтажа внутренних частей компрессора. Корпуса вентиляторов и воздуходувок чаще выполняют сварными из листовой стали. Для сжатия агрессивных газов корпуса делают литыми или сварными из специальных сортов легированной стали. Для увеличения КПД компрессора внутренние каналы корпусов должны быть по возможности более гладкими. Рабочие колеса. Бывают двух типов: открытые и закрытые. Открытые колеса могут быть с односторонним и двусторонним подводом газа, с загнутыми или радиальными лопатками, выфрезерован-ными из целой поковки заодно с втулкой. Открытые колеса используют преимущественно в передвижных компрессорах низкого давления. Закрытые рабочие колеса применяют в компрессорах стационарных и выполняют сборными. Они состоят из диска, кольца и лопаток. При больших окружных скоростях в рабочих колесах возникают значительные напряжения. Поэтому диски и кольца колес отковывают из высоколегированной стали с последующей механической и термической обработкой. Лопатки изготовляют из листовой стали или алюминиевого сплава с отбортовкой Z-образной формы и крепят к диску и кольцу потайными заклепками, проходящими через отверстия в отбортованных местах. Часто заклепками служат штыри, выфрезерованные заодно с телом лопатки. Иногда закрытые колеса отливают полностью из алюминиевого сплава. Собранное или отлитое рабочее колесо тщательно балансируют. Насаженное на вал колесо соединяют с ним одной или двумя шпонками. Валы компрессоров прямые, ступенчатые, стальные, кованые, места для подшипников тщательно обрабатывают. Подшипники. Могут быть подшипники скольжения и качения. Опорный подшипник скольжения имеет вкладыши стальные или чугунные, залитые баббитом. Опорно-упорные подшипники используют гребенчатого типа: в баббите вкладыша есть концентрические канавки, а на валу — входящие в них концентрические выступы. Для восприятия осевого усилия, действующего на ротор компрессора, применяют опорно-упорные подшипники системы Мит-челя. Подшипники качения могут быть шариковые или роликовые, в зависимости от нагрузки на них. Лабиринтные уплотнения. Устанавливают между ступенями и в местах выхода из корпуса компрессора. Назначение лабиринтных уплотнений —не допускать перетока газа из ступени в ступень и утечки его наружу. В зависимости от давления применяют прямоточные или ступенчатые лабиринтные уплотнения (рис. 81). 160 В прямоточном лабиринте сделаны концентрические выступы и впадины на одной части компрессора — подвижной или неподвижной. Обычно они выполняются на неподвижной части в виде вставных гребенчатых колец 1 (рис. 81, а) или колец со срезанными кромками 2 (рис. 81, б). Кольца изготоь" ляют из мягких материалов — алюминия, меди, бронзы и др. Ступенчатые лабиринтные уплотнения образуются выступами и впадинами на подвижной и неподвижной части компрессора. На подвижной части делают проточки и соответственно им в неподвижную часть вставляют гребенчатые или со срезанными кромками кольца. В некоторых компрессорах устанавливают елочное лабиринтное уплотнение. При сжатии вредных или взрывоопасных газов лабиринтные уплотнения на выходе вала из корпуса снабжают гидравлическим затвором, состоящим из кольцевой камеры и укрепленного на валу диска. В камеру под определенным давлением подводятся вода или другая жидкость. Направляющие аппараты (диффузоры). Служат для уменьшения скорости газа, что приводит к преобразованию части кинетической энергии в потенциальную энергию давления. Направляющие аппарата бывают двух типов: лопаточные и безлопаточные. Безлопаточные аппараты представляют собой кольцевую шель, образованную неподвижными стенками двух вставленных кольцевых дисков или образованную в корпусе компрессора при отливке. Лопаточные направляющие бывают с подвижными и неподвижными лопатками. Направляющие аппараты с неподвижными лопатками отливают из стали или чугуна в виде двух кольцевых дисков, между которыми расположены лопатки. В некоторых компрессорах направляющий аппарат отлит из чугуна с одним диском и лопатками. Такой аппарат состоит из двух половин, вставленных в специальные щели корпуса. Направляющие аппараты с поворотными лопатками применяют для регулирования производительности компрессора. |