варя. Ведёрников 2. Основные сведения из гидравлики

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

|

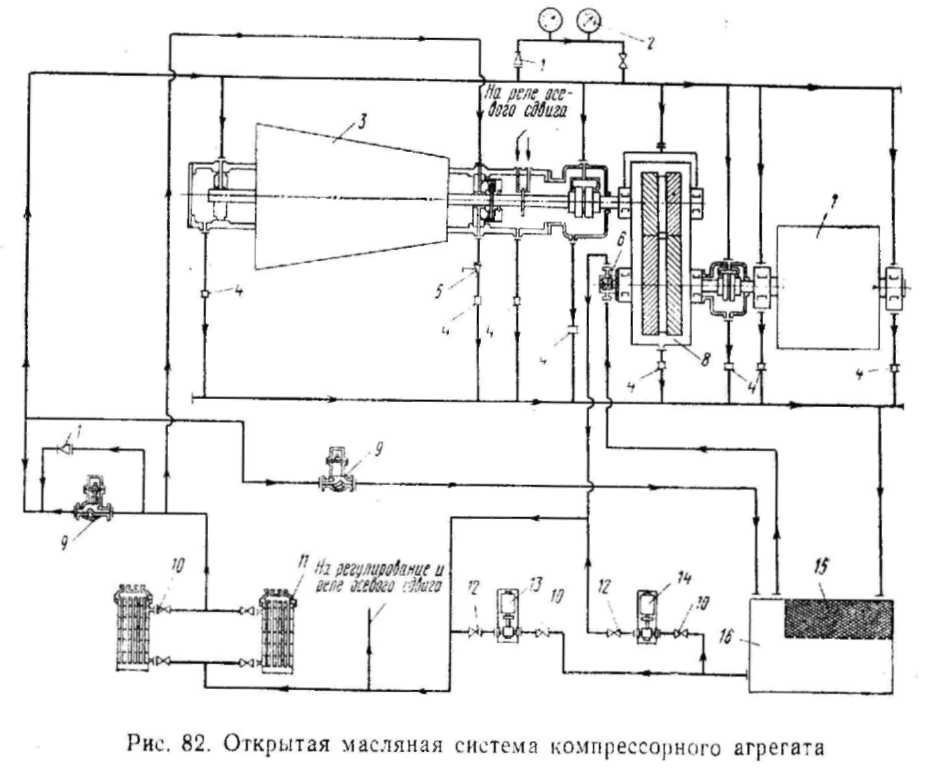

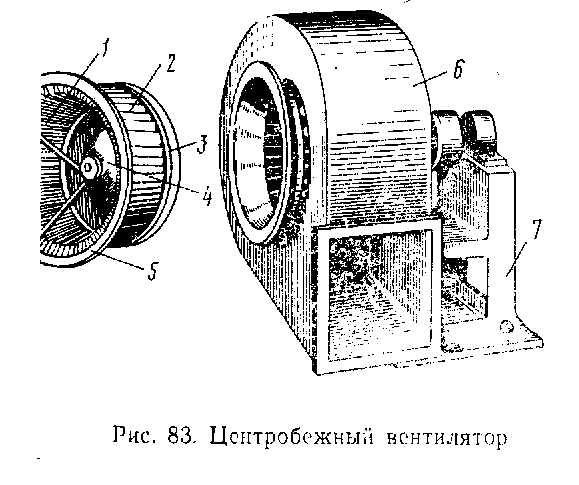

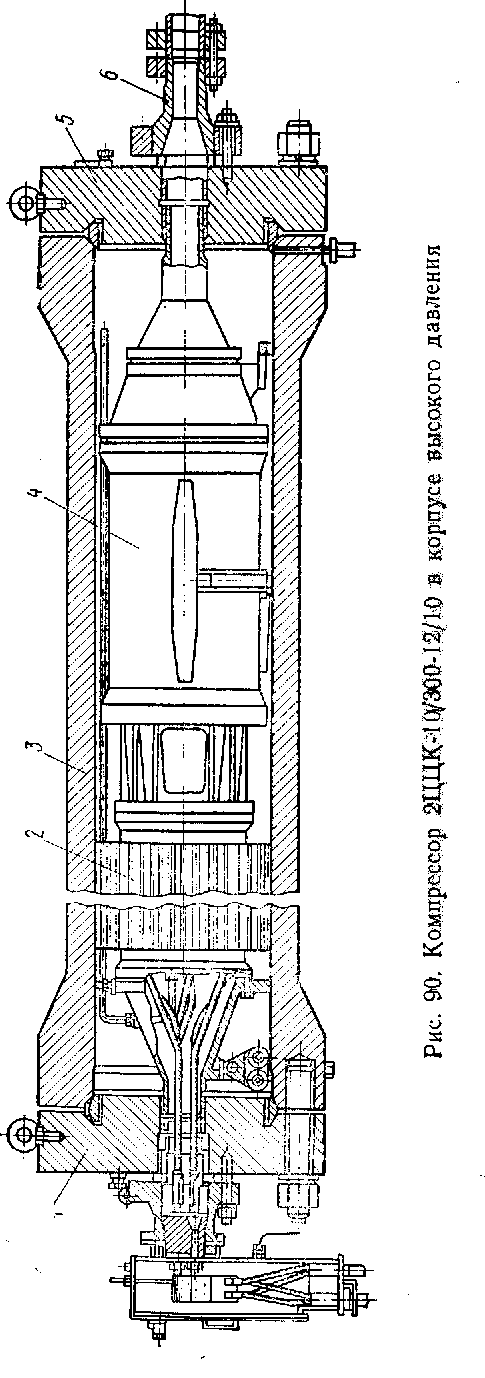

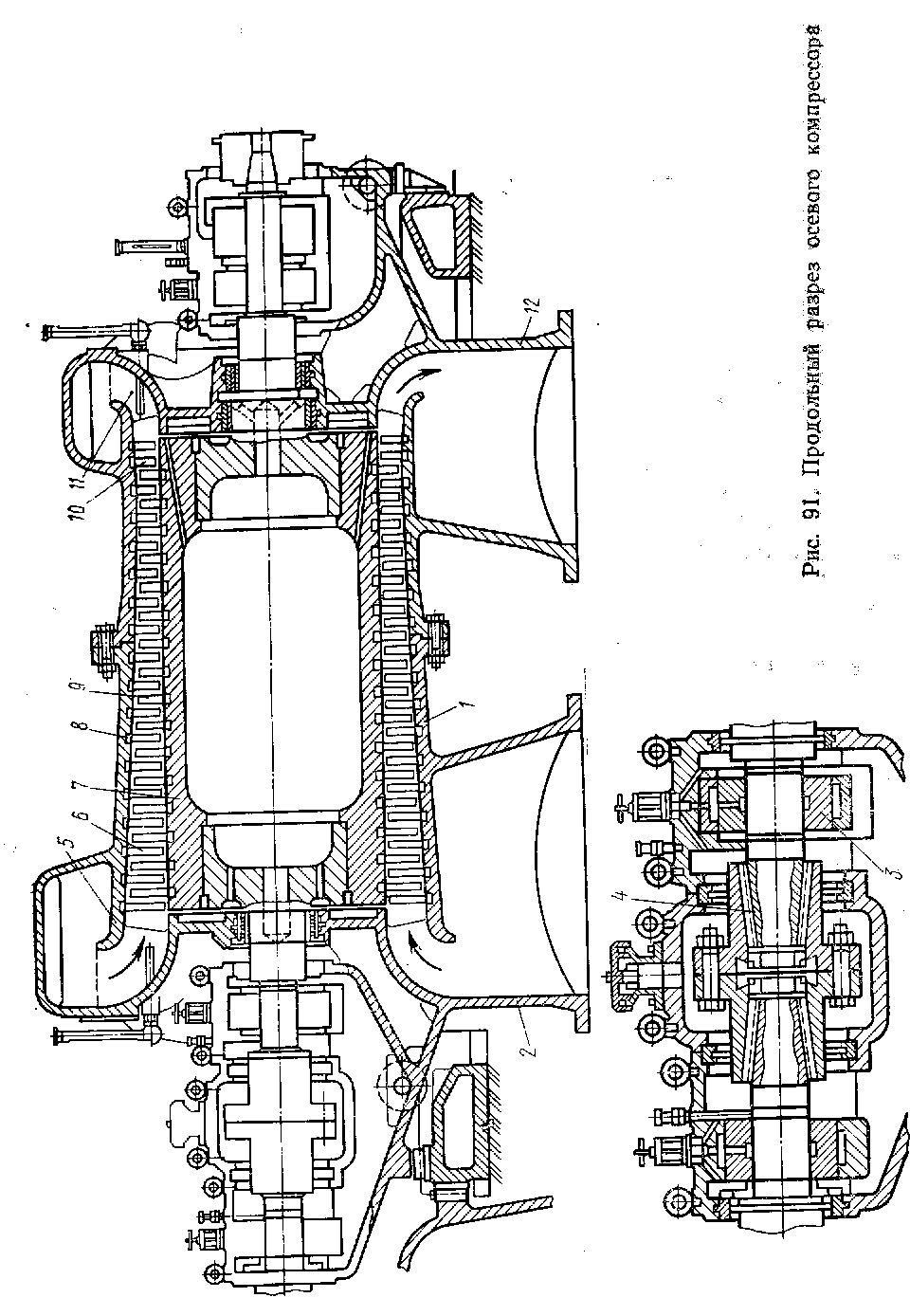

§ 64. Смазочная система центробежных компрессоров В центробежных компрессорах применяют главным образом циркуляционную смазочную систему. Масло подается на подшипники компрессора, подшипники и зубчатую передачу редуктора, зубчатые соединительные муфты, подшипники эле- 6—464 161 ктродвигателя, герметичные масляные уплотнения концов вала, в системы регулирования и защиты. Маслоснабжение турбокомпрессоров производится насосом, расположенным на турбине. В компрессорах с приводом от электродвигателя масляные системы состоят из масляного бака с фильтром, главного, пускового и резервного маслонасосов, маслоохладителей, редукционных и предохранительных клапанов и трубопро-  водов. В отдельных случаях в компрессорных агрегатах делают только два маслонасоса: главный и резервный, он же пусковой. Компрессорные установки для сжатия взрывоопасных газов имеют две независимые маслосистемы: герметичную и открытую. Герметичная масляная система обеспечивает смазывание подшипников и торцовых уплотнений, работающих в среде сжимаемого газа, открытая — подает масло на органы регулирования, шестерни редукторов, подшипники электродвигателя и редуктора. В принудительной смазочной системе применяют центробежные, шестеренные и винтовые насосы. В открытой масляной системе компрессорного агрегата (рис. 82) масло из отсека чистого масла бака 16 насосом 6, расположенным на редукторе 8, подается в один из маслоохладителей // под давлением 0,5 МПа. Масло для систем регулирования и защиты отбирается перед маслоохладителями. Давление масла в системе регулирования поддерживается редукционным клапаном 9, расположенным за маслоохладителями. При больших расходах масла параллельно редукционному клапану устанавливают байпас с дроссельной шайбой /. Расположенный последовательно второй редукционный или предохранительный клапан 9 поддерживает давление масла 0,01 — 0,07 МПа, необходимое для смазывания подшипников агрегата 3 и двигателя 7, зубчатых муфт и шестерен редуктора 8. В некоторых компрессорах для смазывания опорно-упорных подшипников используют масло, которое отбирается после маслоохладителей перед первым редукционным клапаном. Для регулирования давления масла внутри опорно-упорного подшипника устанавливают регулировочную дроссельную шайбу 5 на отводе масла из подшипника. На всех линиях слива масла из подшипников и редуктора сделаны смотровые окна 4. Электроконтактные манометры 2 при падении давления масла посылают сигналы на включение пускового маслонасоса 14, а при дальнейшем падении давления — на включение резервного маслонасоса 13 и остановку приводного электродвигателя 7. Компрессоры, установленные во взрывоопасных помещениях, вместо электроконтактных манометров имеют реле давления. Маслоохладители, пусковой и резервный маслонасосы оснащены запорными клапанами 10 для отключения от маслосистемы. Со стороны нагнетания резервный и пусковой маслонасосы снабжены обратными затворами 12. Для фильтрации сливаемого масла в маслобаке служит фильтр 15. В компрессорах с масляными герметичными уплотнениями внутри корпуса протекающее масло сливается через поплавковую камеру, откуда поступает на регенерацию или в газоотделитель, а затем возвращается в масляный бак. В отдельных компрессорах масло на торцовые уплотнения и вкладыши подшипников подают под давлением 1,5 МПа, для чего маслосистемы имеют контур высокого давления, в который входят винтовой насос и маслоохладители высокого давления. Некоторые типы нагнетателей снабжены встроенными масляными системами. Все элементы масляной системы смонтированы на корпусах подшипников нагнетателей или фундаментной раме редуктора, которые служат одновременно маслобаками. Перед главными масляными насосами установлены счетные или пластинчатые масляные фильтры. Главные масляные насосы приводятся в действие от вала нагнетателя или вала редуктора. Пусковой и резервный маслонасосы обычно вертикальные, шестеренные с приводом от электродвигателей. Электродвигатели резервных маслонасосов получают питание от аккумулятора или переменный ток от независимого источника. Маслоохладители горизонтальные трубчатые с пучком латунных труб, развальцованных в трубных досках. 6» 163  Герметичные масляные системы оснащены герметичным маслобаком. Для обеспечения нормального слива масла из подшипников верхняя часть герметичного маслобака соединена трубой с внутренними полостями подшипников. Главный и резервный мас-лонасосы герметичных систем выполнены в виде отдельных установок с приводами от электродвигателей. Привод резервного насоса' имеет независимый источник питания переменного тока. Герметичная система снабжена аккумулятором масла, расположенным выше уровня подшипников и соединенным с газовой полостью герметичного маслобака. Остальные элементы герметичной масляной системы такие же, как и элементы открытой маслосистемы. В компрессорных установках есть автоматическая защита от падения давления масла в системе. На щите управления установки сигнализируются звуком и световым табло нижний и верхний пределы давления масла в системе. Предусмотрено также автоматическое включение пускового и резервного маслонасосов при понижении давления масла. § 65. Вентиляторы  Вентиляторы делятся на центробежные и осевые. Центробежные применяют для подачи газа при относительно больших давлениях, осевые — для подачи больших объемов газа при относительно малых давлениях. Вентиляторы для перемещения дымовых газов называют дымососами, для перемещения воздуха, засоренного механическими примесями, — пылевыми вентиляторами. В зависимости от давления, которое могут создать вентиляторы, их делят на три группы: низкого давления—до 0,001 МПа; среднего — 0,001 —: 0,004 МПа; высокого— 0,004—0,015 МПа. Вентиляторы всех групп имеют одно и то же устройство и различаются только шириной рабочих колес; чем выше давление, тем меньше ширина колеса. Центробежный вентилятор (рис. 83) состоит из трех основных сборочных единиц: рабочего колеса 1, спирального кожуха 6 и станины 7 с валом и подшипниками. Рабочее колесо включает лопатки 2, задний диск 3, ступицу 4 и переднее кольцо (покрывной диск) 5. 164 Вращающееся рабочее колесо / непрерывно захватывает газ и лопатками 2 отбрасывает его в радиальном направлении в кожух 6. Лопатки рабочего колеса в зависимости от группы вентилятора бывают различной формы и длины. Их изготовляют из листовой углеродистой стали и прикрепляют к диску и переднему кольцу с помощью клепки или сварки. Применяют также цельноштампован-ные и литые колеса. Кожух вентилятора сваривают или склепывают из листовой стали. В вентиляторах, перемещающих взрывоопасные газы, используют литые кожухи из чугуна или алюминиевого сплава. Для плавного перехода газа из рабочего колеса в нагнетательный трубопровод кожух делают в виде спиральной камеры. Кожух имеет два патрубка: всасывающий (сбоку) круглого сечения и нагнетательный прямоугольного сечения. Рабочие колеса вентиляторов большой производительности выполняют с двусторонним входом, а кожух — с двумя всасывающими патрубками. Ступицы изготовляют литыми или точеными. Прикрепляют их к задним дискам с помощью заклепок, болтов и сваркой. Ступицы служат для насаживания рабочих колес на вал, крепят их шпонками и стопорными болтами. Станины отливают из чугуна или сваривают из листовой стали. В вентиляторах, перемещающих воздух с примесями агрессивных паров или газов, всю проточную часть (кожух, рабочее колесо, вал) изготовляют из кислотоустойчивых сталей, пластмасс, алюминиевого сплава и других материалов. Осевой вентилятор (рис. 84) состоит из цилиндрического кожуха 2, колеса с лопастями / и электродвигателя 3. Входной и выходной патрубки делают расширяющимися в виде диффузоров. Газ поступает в осевом направлении и под воздействием быстро вращающихся лопаток колеса перемещается в том же направлении. Во многих вентиляторах рабочие колеса насаживают непосредственно на валы двигателей, на которые надевают обтекатели 4. Электродвигатель вместе с лопаточным колесом укрепляют внутри кожуха, располагая его в потоке газа. В ряде случаев, особенно при отсасывании горячих и запыленных газов, двигатель выносят из потока. В современных вентиляторах большой производительности на выходе кроме цилиндрических диффузоров устанавливают аппараты, выпрямляющие поток, а на входе ставят поворотные лопатки, позволяющие регулировать производительность. 165 Рабочие колеса осевых вентиляторов состоят из втулок и лопастей. Втулки бывают сварные и литые. Лопасти штампуют из 6*—464 листового металла или отливают. Лопасти крепятся к втулкам клепкой, сваркой или с помощью стержней и гаек. Изготовляют также цельные осевые колеса штамповкой из листового металла или отливкой. Материал кожуха, осевых колес, вала двигателя и других внутренних частей выбирают в зависимости от температуры и свойств перемещаемых газов. Практически все колеса осевых вентиляторов обладают реверсивностью, т. е. при изменении направления вращения изменяется направление потока. Однако если лопасти имеют несимметричный профиль, то реверсирование приводит к уменьшению напора и КПД вентилятора. При симметричном профиле лопастей вентилятор работает без потерь в обоих направлениях. Осевые вентиляторы бывают одно- и многоступенчатыми. § 66. Центробежные воздухо- и газодувки Воздухо- и газодувки, а также турбовоздухо- и турбогазодув-ки — средненапорные центробежные компрессоры с приводом от электродвигателя или турбины. Выпускают одноступенчатые и многоступенчатые газо- и воздуходувки.  Одноступенчатые воздух о- и газодувки смонтированы на общей фундаментной плите с электродвигателем. Валы воздуходувки и электродвигателя соединены упругой муфтой (рис. 85). 166 Корпус одноступенчатых консольных воздухо- и газодувок представляет собой улитку, отлитую из чугуна или стали. Чугунная боковая крышка со всасывающим патрубком обеспечивает осевой вход газа в рабочее колесо. Нагнетательный патрубок направлен вверх. Корпус и рабочее колесо газодувок, предназначенных для работы на агрессивных газах, сварные из коррозионно-стойкой стали. Нагнетательные патрубки их, расположенные в нижней части корпуса, направлены горизонтально. Ротор состоит из вала, сварного рабочего колеса, соединенного с валом шпонкой, и гайки-обтекателя. Опорами вала служат два подшипника качения, расположенные в опорной чугунной стойке. Один из подшипников — опорный, второй — радиально-упорный (воспринимает осевые и радиальные усилия). Для смазывания подшипников применяют консистентную смазку. Газодувки имеют концевое графитовое уплотнение, состоящее из четырех разрезных графитовых колец, прижатых к валу пружинами. Для отвода газа из уплотнений во всасывающий патрубок предусмотрена отводная трубка. Корпус одноступенчатых двухопорных воздухо- и газодувок чугунный литой, спиральный, с горизонтальным разъемом. В нижней части корпуса расположен всасывающий патрубок, в верхней— нагнетательный, направленный вверх, а также рым-болты для подъема. Корпус газодувок, предназначенных для агрессивных газов, сварной из высоколегированной стали. В верхней части корпуса расположен всасывающий патрубок, в нижней — нагнетательный патрубок, направленный горизонтально. Ротор состоит из вала и рабочего колеса сварной конструкции, соединенного с валом шпонкой и закрепленного гайками и контргайками. Опоры ротора — подшипники качения, размещенные в литых чугунных корпусах. Смазывание подшипников кольцевое. Корпуса подшипников с водяными камерами служат для охлаждения масла. Масло заливается через фильтры-сетки. Для контроля уровня и температуры масла установлены маслоуказатели и термометры. Рабочие колеса снабжены лабиринтным уплотнением. Многоступенчатые воздухо- и газодувки предназначены для сжатия или отсасывания воздуха и неагрессивных газов. Многоступенчатые воздухо- и газодувки по направлению вращения ротора делят на две группы: с левым вращением — против хода часовой стрелки и с правым — по ходу часовой стрелки (если смотреть со стороны электродвигателя). Газо- и воздуходувки 3 смонтированы на общей фундаментной плите 6 с электродвигателем 1 (рис. 86). Валы газо- и воздуходувки и электродвигателя соединены упругой муфтой 2. 6** 1G7 Каждая ступень воздухо- и газодувки состоит из рабочего колеса, лопаточных направляющего и обратного направляющего аппаратов. Воздух или газ подводят к рабочему колесу первой ступени через спиральную камеру. При выходе из последней ступени воздух или газ направляются в спиральную камеру, а затем поступают в нагнетательный патрубок 5.  Корпус воздуходувок и газодувок чугунный литой, с горизонтальным разъемом. В нижней части его расположены всасывающий 4 и нагнетательный 5 патрубки, направленные горизонтально. Такое расположение патрубков и разъем корпуса по горизонтальной оси облегчают сборку и разборку машины, обеспечивают свободный доступ к ее внутренним деталям. В верхней части корпуса предусмотрены четыре рым-болта для подъема машины. Ротор машины состоит из вала и рабочих колес сварной конструкции, разделенных между собой дистанционными втулками. Рабочие колеса с обеих сторон закреплены гайками и контргайками. Посадка рабочих колес на вал плотная, на шпонках. За рабочим колесом последней ступени расположен думмис, разгружающий ротор от осевых усилий. Опорами вала служат подшипники качения, расположенные в чугунных корпусах. Один из подшипников упорный и воспринимает остаточные осевые усилия. Смазывание подшипников кольцевое. Корпуса подшипников снабжены водяными камерами, в которые подается вода для охлаждения масла. В верхних крышках корпусов установлены фильтры-сетки для залива масла. Для контроля уровня и температуры масла установлены мас-лоуказатели и ртутные термометры. При повышении температуры подшипника выше допустимой (80°С) для автоматической защиты воздухо- или газодувки вместо ртутных термометров могут быть установлены электроконтактные термометры или взрывонепрони-цаемые термометры сопротивления. Разгрузочная труба, отводящая воздух или газ после думмиса, у воздуходувок выведена в атмосферу, у газодувок соединена со всасывающей полостью. Уплотнения рабочих колес и думмиса — лабиринтные; представляют собой стальные обоймы с впрессованными в них кольцами из листового алюминия. Концевые уплотнения воздуходувок — чугунные корпуса с запрессованными в них кольцами или листового алюминия. В большинстве газодувок установлены графитовые концевые уплотнения, состоящие из четырех разрезных графитовых колец, прижатых к валу пружинами. На корпусе уплотнения установлена масленка, с помощью которой в пространство между двумя кольцами вводится густая смазка, повышающая герметичность. § 67. Многоступенчатые центробежные компрессоры Для получения высоких давлений используют многоступенчатые центробежные компрессоры. Проточная часть компрессоров состоит из входного патрубка, центробежных ступеней и выходного патрубка. Каждая центробежная ступень включает рабочее колесо, безлопаточный или лопаточный диффузор, обратный направляющий аппарат. Центробежные ступени объединяются в цилиндры, которых может быть один или несколько. Валы роторов отдельных цилиндров соединяются зубчатыми муфтами. Для увеличения частоты вращения роторов используют повышающие редукторы. Тур-бокомпрессорные агрегаты выполняют без редукторов. В технологических установках по производству этилена и пропилена применяют компрессоры типа К605-181-1, которые служат для сжатия газов пиролиза этана (рис. 87). В состав агрегата входят: трехцилиндровый восемнадцатиступенчатый компрессор, два повышающих редуктора 2 между приводным электродвигателем 1 и первым цилиндром / и между вторым // и третьим /// цилиндрами, промежуточные газоохладители 4 и сепараторы 5, приводной электродвигатель /, масляная система, органы регулирования, клапан противопомпажной защиты 3 и контрольно-измерительные приборы. Рост производительности новых технологических установок во многих отраслях химической и нефтехимической промышленности потребовал создания компрессоров высокого давления и большой производительности. Так, в связи с увеличением производства азотных удобрений были разработаны крупные агрегаты синтеза и переработки аммиака (1500 т/сут и более). Поэтому в последние годы в производстве аммиака наблюдается переход от поршневых  многоступенчатых компрессоров высокого давления к центробежным компрессорным машинам высокого давления, которые обеспечивают: производительность свыше 3000 м3/мин—-количество синтез-газа, достаточное для производства 1500 т/сут аммиака в одной технологической линии; конечное давление газа 32 МПа;  циркуляцию газа в агрегате синтеза при высоком давлении {26—32 МПа) и в заданном количестве (19000 м3/мин). Турб о к о м прес с орн ы м и агрегатами высокого давления для сжатия азотоводородной смеси (синтез газа) оснащаются установки по производству аммиака. Компрессор состоит из четырех отдельных цилиндров: первой ступени 1, второй ступени 7, третьей ступени 6 и четвертой ступени 5 (рис. 88). В цилиндре четвертой ступени размещен также центробежный циркуляционный компрессор (ЦЦК) 4. После каждой ступени происходят промежуточное охлаждение газа в холодильниках 2 и очистка от влаги в сепараторах 3. Компрессорный агрегат приводится в действие от паровой или газовой турбины 8. Агрегат обладает повышенной надежностью при эксплуатации и работает длительное время (например, в течение года) без остановки. На рис. 89 показана масляная система турбокомпрессорного агрегата синтез-газа. Центробежные компрессоры с вертикальным разъемом корпуса предназначены для сжатия водородосо-держащих газов при давлении до 32 МПа. Эти компрессоры разрабатывают и изготовляют на базе типоразмерного ряда компрессоров высокого давления.  Привод компрессора — от асинхронного электродвигателя через редуктор или от паровой турбины. В качестве опор валов редуктора и компрессора применяют подшипники скольжения. Во избежание износа подшипников и уплотнений в период пуска и остановки в маслосистеме и системе уплотнений предусмотрены рабочие и резервные маслонасосы с приводом от электродвигателей.  Турбокомпрессорная установка 5НД-208/30-45 состоит из компрессорного агрегата, смазочного агрегата, системы уплотнений, блока маслоотводчиков, блока напорных баков, турбины с комплектом вспомогательного оборудования, щитов автоматики и контрольно-измерительных приборов. Компрессорный агрегат монтируют на раме, установленной на верхней плите монолитного железобетонного фундамента рамной конструкции. Все вспомогательное оборудование располагают на нулевой отметке машинного зала. Корпус — толстостенный, стальной, сварной цилиндр, внутри которого находится ротор. Внутренний корпус образует проточную часть статора. Ротор — неразборного типа, с рабочими колесами, закрепленны ми на валу горячей посадкой. Гидравлические (масляные) уплот нения служат для предотвращения утечки газа. Привод — от паровой турбины К-6-30П, устанавливаемой на верхней плите фундамента. Смазочная система — циркуляционная принудительная со свободным сливом масла в бак. § 68. Центробежные циркуляционные компрессоры В установках синтеза аммиака для циркуляции азото-водородной смеси и компенсации потерь давления применяют центробежные циркуляционные компрессоры ЦЦК. Они выпускаются на базе разработанного типоразмерного ряда и обеспечивают производительность от 7 до 10 м3/мин в условиях всасывания и перепада давления от 1,0 до 3,0 МПа. Эксплуатируют компрессоры при температуре окружающего воздуха от —40 до +|50°С. Освоены два типа компрессоров: со встроенными внутрь корпуса приводом и выносным приводом. Машины первого типа соединяются с приводом через муфту. Такая конструкция надежна и удобна в эксплуатации и применяется при небольшом повышении давления. Циркуляционные центробежные компрессоры выполняют на двух базах. За базу принят внутренний диаметр корпуса, определяемый габаритными размерами встраиваемого внутрь корпуса электродвигателя. Корпуса рассчитаны на давление 32 МПа. Корпус  компрессоров ЩЦК-7/300-14/12 и 2ЦЦК-300-12/10 представляет собой цельнокатаный или литой стальной цилиндр 3, закрываемый объемными толстостенными коваными стальными крышками 1, 5 (рис. 90). Такая конструкция обеспечивает прочность и герметичность машины при высоких давлениях. Число ступеней компрессора зависит от плотности сжимаемого газа и перепада давлений, создаваемого собственно компрессором 4, и может быть 12 или 14. Рабочие колеса — закрытого типа, цельнолитые из алюминиевого сплава, имеют 12 лопаток, шесть из которых укорочены. Диафрагма в сборе имеет девять прямолинейных диф-фузорных каналов, переходящих на периферии в винтовые каналы, которые, в свою очередь, переходят в девять каналов обратного направляющего аппарата. Циркулирующая газовая смесь поступает в корпус высокого давления через верхнее отверстие в переднем фланце корпуса, проходит между стенкой корпуса и ребрами электродвигателя 2, охлаждая последний, и через окна входного устройства попадает в колесо первой ступени. Диффузор и обратный направляющий аппарат диафрагмы обеспечивают подачу газа из одного колеса в другое. Из выходного аппарата газ направляется в нагнетательный патрубок 6. Для циркуляции газовой смеси и компенсации потерь давления в установках синтеза аммиака производительностью 600 т/сут создан компрессор 2ЦЦК-10/350-10. Этот компрессор по конструкции, изготовлению деталей и сборочных единиц, эксплуатационным качествам и оформлению находится на уровне лучших образцов зарубежных центробежных циркуляционных компрессоров для установок синтеза аммиака. § 69. Осевые компрессоры Осевые компрессоры — быстроходные компрессоры большой производительности. Они более компактны и имеют более высокий КПД, чем центробежные компрессоры. В промышленности применяют осевые компрессоры производительностью от 3000 до 30 000 м3/ч, со степенью сжатия 3—6 и числом ступеней от 6 до 25. Частота вращения вала достигает 12 000 об/мин. Осевые компрессоры широко используют с приводом от газовой турбины в системе реактивных двигателей самолетов, в силовых электроустановках, доменном производстве, химической, нефтеперерабатывающей, нефтехимической промышленности, на магистральных газопроводах. На рис. 91 дан продольный разрез и отдельные сборочные единицы осевого компрессора. Корпус 1, отлитый из чугуна с повышенными механическими свойствами, имеет горизонтальный и вертикальный разъемы. Внутренний диаметр корпуса неодинаков по всей его длине. Имеются также осевые компрессоры, в которых ротор и внутренняя поверхность корпуса выполнены коническими. В корпусе укреплены направляющие лопатки 8. Заодно с корпусом отлиты два патрубка:  всасывающий 2 и нагнетательный 12. Для направления газа на лопатки служит направляющий аппарат 5. Первый ряд лопаток корпуса называется входным направляющим рядом 6, с помощью которого газовый поток закручивается в сторону вращения ротора. Два последних ряда лопаток корпуса 10 называются спрямляющими, они направляют поток газа в диффузор 11. Ротор 7 — кованый, составной, барабанного типа, с постоянным диаметром, внутри пустотелый. На роторе укреплено 16 рядов рабочих лопаток 9. Для удаления конденсата, который может образоваться во время пуска или остановки внутри ротора, в торцовой стенке'со стороны нагнетания просверлены наклонные отверстия. Полувалы ротора укреплены в торцовых стенках и опираются на опорные подшипники скольжения 3. Смазывание подшипников — под давлением. Вал ротора с валом двигателя или турбины соединен муфтой 4. В местах прохода полувалов ротора через корпус установлены лабиринтные уплотнения. Воздух через выходной патрубок и передний направляющий аппарат поступает на первый ряд лопаток корпуса, затем проходит последовательно все ступени компрессора, где давление его повышается, и через ряды спрямляющих лопаток поступает в диффузор, в котором скорость потока уменьшается, увеличивается давление и поток поворачивается. КПД современных осевых компрессоров 0,85—0,9. Контрольные вопросы, 1. На какие группы по конечному давлению можно разделить динамические компрессоры? 2. Перечислите основные параметры работы центробежного компрессора. 3. Объясните, как возникает осевая сила в компрессоре. 4. Из каких сборочных единиц состоит центробежный компрессор? 5. В чем заключается особенность смазочной системы центробежных компрессоров? 6. Какие контрольно-измерительные приборы включены в масляные системы центробежных компрессоров? 7. Как различают вентиляторы по направлению движения газа, по давлению? 8. На какое конечное давление рассчитаны газо- и воздуходувки? 9. Какими измерительными приборами оснащают осевые компрессоры? Г л а в а IX ХОЛОДИЛЬНЫЕ КОМПРЕССОРЫ И ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ КОМПРЕССОРНЫХ УСТАНОВОК § 70. Холодильные компрессоры Значение холода в промышленности. Под искусственным холодом в технике понимают получение температуры ниже, чем в окружающей среде, и поддержание такой температуры в технологических процессах или помещениях. Источником искусственного холода служат холодильные машины и установки, которые представляют собой аппараты и трубопроводы с замкнутым циклом движения холодильных агентов — рабочих тел, изменяющих свое состояние в процессе получения холода. Химическая промышленность занимает первое место по приме-пению искусственного холода. Ряд физических, химических и других процессов при низких температурах протекают по-иному, чем при обычных температурах. Для обеспечения холодом крупных предприятий с температурой до —30°С строят центральные холодильные- станции. Для получения холода —35°С и ниже холодильные станции, как правило, включают в производство, так как передача холода таких параметров на большое расстояние нерациональна из-за больших потерь. Назначение холодильных машин — отбирать теплоту от охлаждаемого объекта и возвращать его более теплой окружающей среде. Принцип получения холода. Холодильная машина представляет собой замкнутую систему, внутри которой циркулирует рабочее тело, называемое холодильным агентом. Чтобы перенести теплоту, необходимо затратить внешнюю энергию. Машины, в которых холод вырабатывается за счет кипения жидкости с последующим сжатием паров в компрессоре, называют паровыми компрессионными машинами.  Паровая компрессионная холодильная машина состоит из четырех основных сборочных единиц: компрессора /, испарителя 4, конденсатора 2 и регулирующего клапана 3, соединенных в замкнутую герметичную систему, в которой работает холодильный агент (рис. 92). Компрессор служит для отсасывания паров из испарителя, что снижает давление и обеспечивает низкую температуру кипения холодильного агента, и для сжатия паров до давления, при котором пары могут сжижаться в конденсаторе. В конденсаторе перегретые пары после сжатия в компрессоре сначала охлаждаются до температуры конденсации, а затем отдают скрытую теплоту парообразования, после чего насыщенные пары превращаются в жидкость. Регулирующий клапан дросселирует жидкий холодильный агент от давления конденсации до давления кипения в испарителе и регулирует подачу холодильного агента в испаритель. Испаритель служит для кипения в нем холодильного агента, благодаря чему отбирается теплота от охлаждаемого объекта. В испаритель необходимо подавать столько жидкости в единицу времени, сколько успевает ее выкипеть и в виде паров отсасаться компрессором. Холодильный агент, циркулируя по системе и меняя свое агрегатное состояние за счет подведенной к компрессору энергии, отбирает теплоту от охлаждаемого объекта и передает ее охлаждающей среде в конденсаторе. Холодильные агенты и хладоносители. Один из наиболее распространенных холодильных агентов — аммиак. Однако все большее применение в холодильных машинах находят фреоны— холодильные агенты, получаемые из метана, зтана и пропана путем замещения атомов водорода на атомы фтора и хлора. На крупных химических и нефтехимических предприятиях выгодно в качестве холодильных агентов использовать те продукты, которые вырабатывают на данном предприятии или используют на нем в виде исходного сырья. Аммиак получают синтетическим путем из водорода и азота воздуха. Это один из лучших холодильных агентов по термодинамическим свойствам. Аммиак — газ с резким запахом, без цвета, легче воздуха, горюч и взрывоопасен. Сильно разъедает цветные металлы и их сплавы, почти не растворяется в масле, но очень хорошо растворяется в воде. Основной недостаток аммиака — его высокая токсичность, при любых концентрациях он вызывает сильное раздражение дыхательных путей, глаз, пишевода. Фреон-12 — дифтордихлорметан — газ бесцветный, без запаха, негорюч, невзрывоопасен, тяжелее воздуха. Фреон не разъедает металлы, в воде не растворяется, но зато хорошо растворяется в масле. Фреон отличается крайней летучестью, он проникает даже через поры чугуна. Фреон хорошо смывает с поверхности металлов грязь и окалину. Холодопроизводительность фреона ниже, чем у аммиака, и стоимость его производства выше. В качестве холодильных агентов могут быть использованы этилен, пропан, пропилен, углекислый газ, фреон-22 и фреон-142. В холодильной технике промежуточные хладоносители применяют в тех случаях, когда охлаждение непосредственным испарением нежелательно. Хладоносители должны иметь низкую температуру замерзания, малые вязкость и плотность, высокую теплоемкость, быть недорогими, безвредными и безопасными, не разъедать металлы. Этими свойствами обладает вода, но она имеет низкую температуру замерзания. На заводах наибольшее распространение в качестев хладоносителя получили растворы хлористого кальция, применяемого при температуре до —45°С, и хлористого натрия — при температуре до —15°С. Для низких температур используют также водный раствор эти-ленгликоля (антифриз). В последнее время используют как хладо-носитель фреон-30 (метиленхлорид) при температуре до —96°С. Можно также применять этиловый спирт, толуол и другие органические вещества с низкой температурой замерзания. Особенности холодильных компрессоров. В качестве холодильных компрессоров применяют компрессоры поршневые с различным расположением цилиндров, роторные, винтовые и центробежные. Но так как холодильные агенты обладают специфическими 178 свойствами, то особенности конструкции холодильных компрессоров и установок в целом можно свести к следующим: на аммиачных холодильных установках все детали, соприкасающиеся с аммиаком, изготовляют из черных металлов; многие типы поршневых компрессоров снабжены прямоточными проходными поршнями, на днище которых монтируют всасывающий клапан. В этом случае уменьшается нагрев паров холодильного агента от стенок цилиндра, в результате конденсатор работает с меньшей тепловой нагрузкой; цилиндры поршневых холодильных компрессоров могут иметь ложную крышку, т. е. свободно лежащий на торце цилиндра диск, прижатый пружиной. В ложной крышке монтируют нагнетательный клапан. Пружина упирается одним концом в ложную крышку, а вторым в настоящую крышку цилиндра. Ложные крышки используют для того, чтобы избежать последствий гидравлического удара, если компрессор будет работать «влажным ходом», т. е. во время всасывания в цилиндр будут попадать капельки холодильного агента. Избежать «влажного хода» можно подогревом всасывающей трубки с помощью теплообменника или автоматическим регулированием уровня холодильного агента в испарителе; на фреоновых холодильных установках устанавливают осушительные патроны для поглощения влаги и фильтры-грязеуловители; на аммиачных установках применяют специальные меры для возвращения в картер унесенного аммиаком масла; в качестве смазочного масла на холодильных установках используют масла фригус-А и фригус-Ф (ХА и ХФ). Назначение и виды вспомогательного оборудования. Для обеспечения нормальных условий работы компрессорных установок служит вспомогательное оборудование: § 71. Вспомогательное оборудование компрессорных установок. Назначение и виды вспомогательного оборудования. Для обеспечения нормальных условий работы компрессорных установок служит вспомогательное оборудование: холодильники газовые межступенчатые и концевые, масляные, водяные; влагомаслоотделители низкого и высокого давления; буферные емкости для уменьшения колебания давления газа в результате неравномерной подачи газа и его потребления. Емкости подключают непосредственно у всасывающего и нагнетательного патрубков компрессора; газгольдеры для хранения больших количеств газа и усреднения его состава; гидрозатворы, устанавливаемые на всасывающей линии поршневых компрессоров для взрывоопасных газов. При длительных остановках или разборках компрессора гидрозатвор заливают водой. Холодильники. Холодильники, применяемые на компрессорных установках, относят к теплообменным аппаратам, в которых две среды обмениваются теплотой. Охлаждаемой средой может быть сжатый газ, масло или вода, охлаждающей — вода, воздух или специальные жидкости. На компрессорных установках применяют холодильники следующих видов: кожухотрубчатые с жестким креплением труб или с плавающей головкой, холодильники с У-образным пучком труб, холодильники типа «труба в трубе», змеевиковые, спиральные, пластинчатые, элементные и др. Кожухотрубчатый холодильник используют для всех давлений рабочей среды. Он состоит из стального кожуха, в котором размещен пучок труб из стали или латуни. Концы труб развальцованы в трубных решетках. Обе трубные решетки могут быть укреплены неподвижно между кожухом и крышкой или одна из них может перемещаться вдоль оси в сальниковом уплотнении (плавающая головка). Это перемещение предусматривается для устранения температурных напряжений. Для улучшения теплообмена между средами пучки труб пропускают через перегородки, с помощью которых удлиняют путь среды в межтрубном пространстве. Трубные пучки не только размещают в кожухе, но и погружают в резервуар с жидкостью (погружные холодильники) или орошают жидкостью снаружи (оросительные холодильники). По числу оборотов среды в трубах холодильники могут быть одноходовые, двухходовые и двухходовые элементные. По расположению кожухов холодильники различают горизонтальные и вертикальные. Для уменьшения габаритных размеров холодильников гладкие трубы заменяют ребристыми с навитыми латунными лентами, припаянными к трубе. Среду, которая меньше загрязняет поверхность труб, пропускают в межтрубном пространстве, а среду, которая загрязняет поверхность больше,— в трубном пространстве, так как внутреннюю поверхность труб чистить легче, чем наружную поверхность в межтрубном пространстве. Если же необходимо провести конденсацию среды или испарение, то среду пропускают по межтрубному пространству. Таким образом, чаще всего сжатый газ в газовом холодильнике, масло в холодильнике, охлаждающая вода в водяных холодильниках, холодильные агенты в испарителях и конденсаторах пропускают по межтрубному пространству. В кожухотрубчатых холодильниках с У-образным пучком труб отсутствует плавающая головка, так как температурные деформации труб не передаются на корпус, и в этом состоит их основное достоинство. Холодильники типа «труба в трубе» применяют при больших давлениях. В этих холодильниках газ проходит по трубам меньшего диаметра, вставленным в трубы большего диаметра, по которым пропускают воду. Во всех видах холодильников для усиления теплообмена обе стреды направлены навстречу друг другу, т. е. создается противоток. Змеевиковые холодильники используют при больших давлениях и сравнительно небольших потоках газа, чаще всего на ступенях высокого давления. Они состоят из змеевика, по которому идет газ, змеевик погружен в емкость, заполненную проточной водой. Пластинчатые холодильники представляют собой набор штампованных пластин, между которыми образуются извилистые щелевидные каналы. В разборных конструкциях холодильников пластины прижимаются друг к другу плитами на резиновых прокладках. В перазборных конструкциях пластины приваривают друг к другу. Такую конструкцию применяют при работе на агрессивных средах или температуре выше 200°С. Пластинчатые холодильники характризуются высокой экономичностью, на них расходуется меньше металла для получения заданного теплообмена, чем на кожухотрубчатые. Элементные холодильники предназначены для давления до 4 МПа. Они представляют собой сварной корпус, внутри которого расположен охлаждающий элемент. Иногда в элементный холодильник встраивают влагомаслоотделитель поверхностного типа. Свободные объемы холодильника в верхней и нижней частях кожуха выполняют роль буферных емкостей. Совмещение в одной конструкции трех аппаратов: буферной емкости, холодильника и влагомаслоотделителя, удобство обслуживания обусловили широкое применение элементных холодильников. Газовые полости всех типов холодильников имеют краники для удаления конденсата продувкой. Весьма перспективно использование для изготовления холодильников титановых сплавов, обладающих чрезвычайно высокой коррозионной стойкостью, что значительно сокращает расход высоколегированных сталей, обеспечивает продолжительную и надежную работу холодильников. Холодильники воздушного охлаждения начинают широко применять в нефтеперерабатывающей промышленности для охлаждения парообразных и жидких сред. Используемые в настоящее время холодильники отличаются друг от друга расположением трубных секций и конструкций воздухоподающих устройств. Трубные секции могут быть расположены горизонтально, вертикально, наклонно, в форме шатра и зигзагообразно. В секциях оребренные трубы закреплены путем развальцовки или сварки в трубных решетках. К решеткам крепят коллекторные крышки, к которым присоединяют подводящие и отводящие трубопроводы. Проходя внутри трубок, газ или жидкость охлаждаются воздухом, который прогоняется вентилятором через межтрубное пространство каждой секции. Вентилятор, состоящий из восьмило-пастного колеса, реверсивного двигателя и углового редуктора, установлен на самостоятельной раме. Режим работы вентилятора  можно регулировать изменением угла установки лопастей колеса, частоты вращения и направления вращения (изменяется направление потока воздуха). Влагомаслоотделители. Влагомаслоотделители предназначены для отделения жидкости от газа. В зависимости от принципа действия они делятся на инерционные и фильтрующие. Инерционные влагомаслоотделители подразделяют на объемные, центробежные и поверхностные. Практически в них обычно сочетаются различные способы отделения жидкости от газа. В объемных влагомаслоотделителях жидкость отделяется от газа резким снижением скорости и изменением направления движения струи газа. Частицы жидкости, двигаясь по инерции, ударяются о стенку аппарата и стекают вниз. В центробежных влагомаслоотделителях в результате закручивания потока содержащиеся в газе частицы влаги и масла под действием возникающих центробежных сил отбрасываются к стенке. Закручивание потока осуществляется тангенциальным подводом газа и направляющими каналами для потока газа. В поверхностных влагомаслоотделителях газ проходит через насадку с развитой поверхностью, в качестве которой обычно применяют гофрированные листы. При прохождении газа частицы жидкости оседают на поверхности насадки и выводятся наружу. В фильтрующих влагомаслоотделителях (фильтрах) отделение капельной жидкости происходит в порах или на поверхности пористой насадки. В качестве фильтрующих насадок используют тканевые материалы, активированный уголь, алюмо- и силликагели, пористую керамику и металлокерамику. Отделившуюся от газа жидкость периодически выводят продувкой влагомаслоотделите-лей. На рис. 93 приведена схема влагомаслоотделителя для ступеней высокого давления поршневых компрессоров. Корпус 3 влагомаслоотделителя изготовлен из цельнотянутой стальной трубы, обжатой по концам для получения горловины. Головка / и днище 4 присоединены к корпусу на резьбе, уплотненной на выходе медной прокладкой 5. Газ поступает сверху, проходит по трубе 2 и в нижней части ее через щели выходит в корпус. Возвращается газ из влагомаслоотделителя через кольцевое пространство между внутренним диаметром и центральной трубой в выходные отверстия, расположенные в боковой части головки. Так как маслоотделители разделяют газ и жидкость, то на производстве их часто называют сепараторами, т. е. разделителями. Контрольные вопросы. 1. Какими свойствами должны обладать холодильные агенты? 2. Перечислите особенности холодильных компрессоров. 3. Почему аммиак уносит масло из картера компрессора? 4. Расскажите о назначении и видах вспомогательного оборудования компрессорных установок. |