варя. Ведёрников 2. Основные сведения из гидравлики

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

|

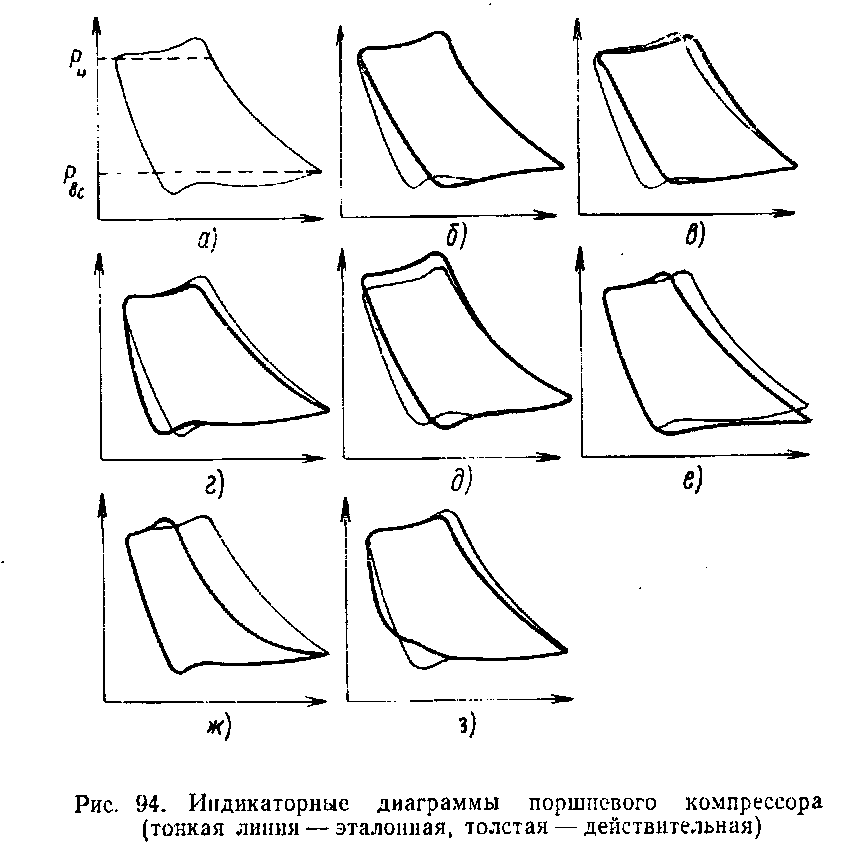

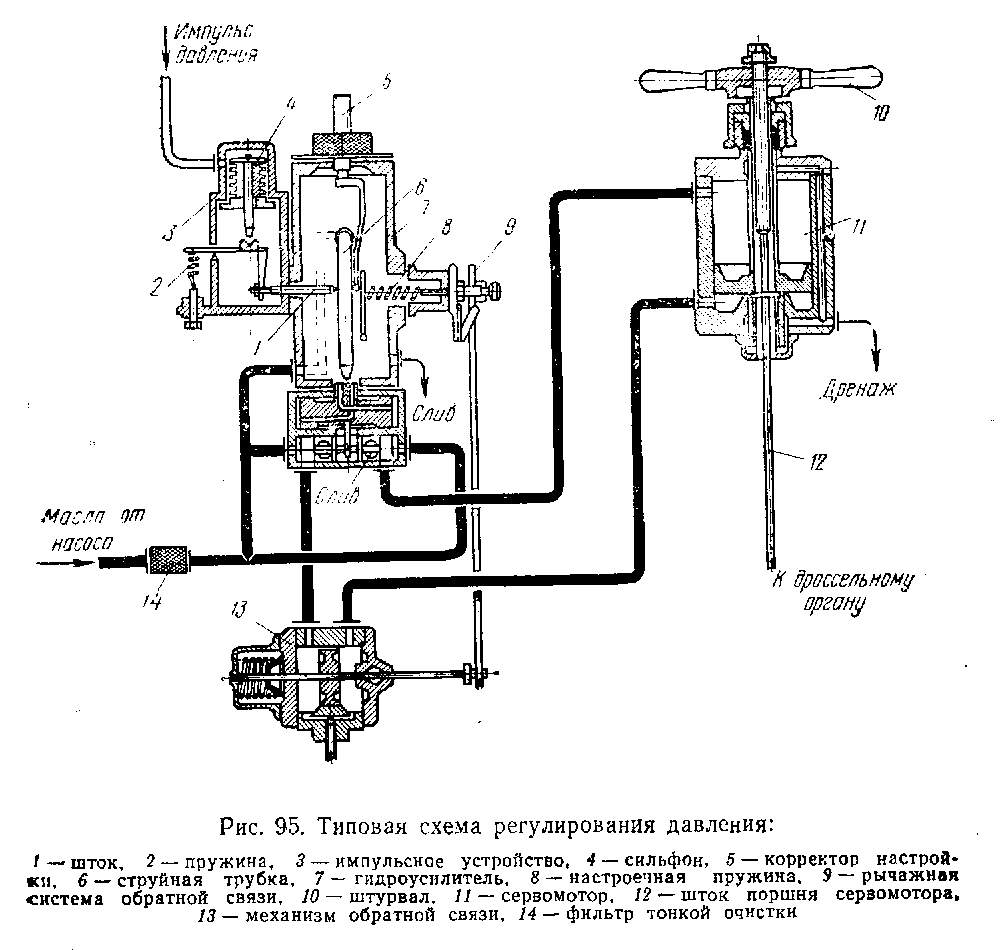

Глава X ЭКСПЛУАТАЦИЯ КОМПРЕССОРНЫХ УСТАНОВОК § 72. Основные правила эксплуатации и технического обслуживания Эксплуатация компрессоров. Включает подготовку к пуску, пуск, остановку, регулирование параметров, обслуживание работающего компрессора. Техническое состояние компрессоров, сжимающих взрывоопасные и токсичные газы, должно соответствовать требованиям действующих «Правил устройства и безопасной эксплуатации поршневых компрессоров, работающих на взрывоопасных и токсичных газах». Техническое состояние компрессоров, сжимающих воздух и инертные газы, должно отвечать требованиям действующих «Правил устройства и безопасной эксплуатации компрессорных установок, воздуховодоь и газопроводов». Кроме того, необходимо выполнять требования «Правил устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженных газов», а также «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением». Несмотря на большое конструктивное разнообразие компрессорных установок, эксплуатация их носит алгоритмический характер. Каждый этап эксплуатации машинист выполняет в определенной последовательности, по заранее составленному алгоритму: подготовка к пуску — пуск привода — пуск компрессора — загрузка компрессора технологическим газом — вывод компрессора на нормальный технологический режим работы — перевод компрессора на автоматическое регулирование — включение компрессора в технологическую систему — обслуживание компрессора в процессе работы —отключение от системы — разгрузка — остановка. Техническое обслуживание. В техническое обслуживание входит комплекс работ, направленных на поддержание исправности и работоспособности компрессорной установки между ремонтами. Техническое обслуживание практически осуществляют по трем направлениям. Первое направление — обслуживание установок. Сюда относится правильное выполнение операций по пуску, нагрузке, поддержанию заданного режима, переводу с режима на режим, остановке, обкатке, содержанию в резерве компрессорных установок и их эле ментов, контролю и поддержанию параметров работы установок в соответствии с регламентом и инструкциями по обслуживанию. Эти работы выполняет эксплуатационный персонал (машинист, оператор). Второе направление — уход за оборудованием: обтирка, чистка, регулярный наружный осмотр, частичная проверка, опробование, регулирование элементов установки, контроль за техническим состоянием сальников, фланцев, крепежных деталей для выявления неисправностей. Указанные работы проводят на работающем или находящемся в резерве оборудовании и выполняет их как эксплуатационный, так и обслуживающий персонал (дежурные слесари). Третье направление — выполнение работ по устранению неисправностей: устранение мелких дефектов, подтяжка креплений, проверка соединений, частичное опробование и регулировка. Указанные работы выполняет преимущественно ремонтный персонал на оборудовании, находящемся в резерве, либо во время перерывов и остановок. Перечень, объем, периодичность и правила выполнения работ по техническому обслуживанию устанавливают инструкциями по эксплуатации компрессорных установок. § 73. Эксплуатация поршневых компрессоров Каждая компрессорная установка имеет свои особенности, связанные с конструкцией компрессора, свойствами сжимаемого газа, технологической схемой, в которой работает компрессор. Поэтому для каждой конкретной компрессорной установки разрабатывают подробные инструкции по обслуживанию, которые включают подготовку к пуску, пуск, обслуживание в процессе работы, регулирование, остановку, устранение возможных неисправностей. Но, несмотря на разнообразие поршневых компрессорных установок, в их обслуживании есть много общего. Рассмотрим общие для всех типов установок положения по обслуживанию. Все работы по подготовке к пуску, пуск и остановку компрессора выполняют по распоряжению начальника смены или старшего по смене. Время пуска и остановки компрессора согласовывают со всеми смежниками. Подготовка к пуску. Перед подготовкой компрессора к пуску необходимо по записям в сменном журнале убедиться, что причина, по которой компрессор был остановлен, устранена и пуск возможен. При подготовке к пуску необходимо выполнить работы: провести тщательный наружный осмотр компрессора для выявления наличия посторонних предметов, повреждения ограждений, среза шплинтов шатунных болтов, следов выплавленного баббита в картере, течи масла или газа и т. п., проверить техническое состояние заземления; проверить наличие и уровень смазки в маслосборниках, картере, корпусе лубрикатора, редукторах, выносных подшипниках, при необходимости очистить сетки фильтров, включить электродвигатель маслонасоса или привести его в действие вручную для прокачки смазки во все точки, провернуть вал компрессора на два-три оборота для подачи смазки на поверхности трения механизма движения; включить подачу воды на охлаждение цилиндров компрессора, промежуточных холодильников и маслохолодильников, проверить поступление воды во все охлаждаемые сборочные единицы; убедиться в наличии и исправности контрольно-измерительных приборов и средств автоматики (например, манометр считается исправным, если корпус и стекло не разрушены, пломба исправна, стрелка манометра находится на нуле или не доходит до нуля на не более половины допускаемой погрешности, не просрочен срок очередного освидетельствования); проверить положение запорной и пускорегулирующей арматуры, которое должно соответствовать указанному в инструкции, краны перед манометрами необходимо открыть; подготовить к пуску привод компрессора. Пуск компрессора. В процессе пуска компрессора необходимо: пустить компрессор без нагрузки, для чего нужно открыть байпасы, включить дополнительные вредные пространства, поднять пластины всасывающих клапанов, открыть задвижку на линии всасывания; включить в работу маслоагрегат, подать воду на охлаждение; включить электродвигатель нажатием кнопки «Пуск» или привести в действие другой привод; при достижении нормальной частоты вращения проверить работу компрессора без нагрузки (работу маслосистемы, температуру подшипников, степень нагревания поверхности трения деталей), прослушать работу механизма движения и цилиндров, продуть вспомогательное оборудование, проверить показания контрольно-измерительных приборов и систем автоматики; если нарушений нет, то компрессор начинают загружать. Загрузка компрессора: отключить дополнительные вредные пространства, опустить пластины всасывающих клапанов; закрыть все продувочные клапаны на вспомогательном оборудовании; закрыв байпасы, поднять давление, начиная с первой ступени до рабочего и открыть линию нагнетания; при достижении рабочего давления на последней ступени открыть задвижку на линии нагнетания для подключения компрессора в систему; после загрузки провести полный осмотр компрессора и вспомогательного оборудования, проверить соответствие показаний приборов нормам технологического режима, проконтролировать по ступление смазки во все точки, систему охлаждения, температуру подшипников и поверхностей трения; при отсутствии нарушений в работе компрессора машинист записывает в сменный журнал время пуска. Если при пуске компрессора будут замечены какие-нибудь отклонения от нормы: стуки, повышение температуры на ступенях, нагрев подшипников и др.—то машинист докладывает об этом старшему по смене и в дальнейшем выполняет его распоряжения. Обслуживание работающего компрессора. При выполнении операций нужно: наблюдать за работой лубрикатора, который должен подавать три-четыре капли масла в минуту; следить за уровнем смазки в лубрикаторе, своевременно ее добавлять; следить за давлением смазки в циркуляционной системе, которое должно быть 0,15—0,3 МПа, поддерживать температуру масла после холодильников не выше 35°С, периодически переключать и очищать масляные фильтры; следить за температурой подшипников вала, которая должна не превышать 50—60°С; поддерживать 'заданную температуру и давление на ступенях в соответствии с нормами технологического режима; следить по сливным трубкам и показаниям термометров за работой системы охлаждения, поддерживать перепад температур охлаждающей воды 7—10°С, а температуру воды после межступенчатых холодильников не выше 35—40°С; периодически продувать от конденсата и скопившегося масла холодильники и влагомаслоотделители; проверять техническое состояние фланцевых соединений, креплений, сальников, предохранительных клапанов; наблюдать за уровнем нагрузки компрессора по показаниям амперметра; в конце каждого часа работы записывать в сменный журнал параметры режима (показания приборов); поддерживать в чистоте компрессор и помещение, в котором он находится. Остановка компрессора. Нормальную остановку компрессора необходимо проводить с предварительной его разгрузкой: открыть байпасы, включить дополнительные вредные пространства, поднять пластины всасывающих клапанов, открыть продувочные клапаны на вспомогательном оборудовании; закрыть задвижку на линии нагнетания; выключить привод нажатием кнопки «Стоп» или другим способом в соответствии с видом привода; закрыть задвижку на линии всасывания; выключить маслоагрегат, если привод индивидуальный; выключить общим клапаном подачу охлаждающей воды после доведения температуры компрессора до температуры окружающей среды; слить, если необходимо, воду из всех полостей; открыть люки и проверить нагревание направляющих крейцкопфа и подшипников; очистить компрессор, фильтры, убрать помещение. При остановке на длительный срок или ремонт компрессоров, сжимающих токсичные или взрывоопасные газы, сначала переключают компрессоры на продувку инертным газом до полного удаления рабочего газа, затем компрессоры останавливают и освобождают полости от масла и воды. Время и причину остановки компрессора записывают в сменный журнал. Решение об аварийной остановке машинист принимает самостоятельно при следующих нарушениях в работе компрессора: снижение давления масла в циркуляционной системе ниже 0,08 МПа, прекращение подачи масла лубрикатором хотя бы в одну точку или охлаждающей воды, электроэнергии, падение давления ниже нормы во всасывающем коллекторе, сильный прорыв газа, повышение давления и температуры на ступенях выше нормы, а также температуры подшипников выше нормы (если невозможно ее снизить), повышение температуры обмоток электродвигателя, что свидетельствует о перегрузке компрессора, возникновение сильной вибрации компрессора и аппаратов, стуков, ненормальных шумов или ударов в цилиндре или механизме движения, обрыв шатунов, шатунных болтов, штоков, взрывы в цилиндре, клапанных коробках или газосборниках, пожар и авария на смежных участках. При аварийной остановке сначала немедленно выключают привод, а затем выполняют все необходимые при остановке работы. Об аварийной остановке машинист докладывает старшему по смене и принимает меры по устранению причины аварийной остановки. Машинист несет ответственность за допущенную по его вине аварию. § 74. Автоматическое управление поршневыми компрессорными установками. Устройства автоматического управления облегчают обслуживание, уменьшают численность обслуживающего персонала, повышают надежность и экономичность работы компрессорной установки. Автоматизация может быть частичной и полной. При полной автоматизации устраняется труд дежурных машинистов и обслуживание сводится к периодическому наблюдению за показаниями контрольных приборов на щитах компрессора и центральном пульте управления (ЦПУ). Контроль работы компрессора предусматривает измерения производительности, давления, температуры газа на линиях всасывания и нагнетания каждой ступени компрессора, давления и температуры охлаждающей воды, давления в циркуляционной смазочной системе до, после фильтра и перед вводом в коренные подшипники, температуры масла после холодильника и температуры подшипников. Контролируют также утечку газа через сальники. В компрессорных установках средней и высокой производительности приборы, предназначенные для наиболее ответственных измерений, передают свои показания вторичным приборам на щите ЦПУ, а некоторые из них снабжены световой и звуковой сигнализацией, расположенной также на щите. Автоматические устройства высокопроизводительных • компрессорных установок сигнализируют о снижении уровня масла в маслосборнике и лубрикаторе, пополняют их, удаляют конденсат из влагомаслоотде-лителей. Автоматическая остановка компрессора происходит при отклонении контролируемых параметров от заданных значений. Количество примененных средств автоматики зависит от сложности компрессорной установки, ее мощности и требований, предъявляемых к надежности ее работы. В системах регулирования используют автоматические регуляторы производительности. Двухпозиционные регуляторы служат для регулирования отключением линии всасывания, отжимом всасывающих клапанов и для всех других видов прерывистого регулирования. Ступенчатым регулированием управляют многопозиционные регуляторы и группы двухпозиционных регуляторов. Плавное регулирование обычно выполняют автоматические регуляторы непрямого действия. Сжатый газ, давление которого действует на датчик регулятора, подводится к регулятору из ресивера, где пульсация давления меньше чем в нагнетательном трубопроводе. В зависимости от способа передачи импульса от датчика регулятора к регулирующему органу различают регуляторы пневматические, гидравлические и электрические. При автоматизации работы поршневых компрессоров в качестве регулируемой величины обычно берут давление в нагнетательном трубопроводе (ресивере), а регулирующее воздействие происходит путем изменения производительности компрессора. Изменять производительность можно разными ранее рассмотренными способами. Простым и доступным из них служит перевод компрессора на холостой ход, при котором в случае превышения заданного значения давления газ сбрасывается из нагнетательной линии во всасывающую по байпасному трубопроводу. Для этой цели на байпас-ном трубопроводе устанавливают запорный орган с исполнительным механизмом. Высокопроизводительные компрессоры оборудованы приводной запорной арматурой на линиях всасывания, нагнетания и байпас-ной линии для разгрузки ступеней при пуске. Для работы во взрывоопасных помещениях главный электродвигатель выполняют продуваемым, применяя вентиляторы с отдельными электродвигателями. Подготовку к пуску таких компрессоров проводят, открывая задвижку на линии всасывания, байпасный клапан, задвижку на водяном трубопроводе и включая электродвигатели масляного насоса, лубрикатор и вентиляторы продувки главного электродвигателя. По истечении заданного времени приводят в действие главный двигатель, а после дополнительной выдержки открывают клапан на нагнетании, закрываютбайпасные клапаны и компрессор принимает нагрузку. Все эти операции могут быть осуществлены автоматически по заданной программе. Помимо приборов автоматического управления и контроля для безаварийной работы оборудования и своевременного предупреждения обслуживающего персонала об аварийной ситуации применяют автоматическую блокировку и сигнализацию. Устройствами автоматической блокировки называют такие устройства, которые автоматически огражадют агре-гать или установку от неправильных операций, происшедших либо по ошибке машиниста, либо вследствие аварии. Устройства автоматической блокировки делят на блокировку запретно-разрешающую и аварийную. Запретно-разрешающая блокировка служит для устранения неправильного включения или отключения механизмов (например, блокировка не позволяет включить компрессор при отсутствии в смазочной системе необходимого минимального давления масла). Аварийная блокировка предназначена для автоматического отключения компрессора при опасных значениях определенных параметров (например, система блокировки выключает компрессор, когда температура в коренных подшипниках превышает допустимую). Автоматическая сигнализация может быть разделена на три группы: предупредительная, аварийная и контрольная. Предупредительная сигнализация автоматически извещает об опасных изменениях режима, которые могут привести к аварии (например, сигнализация о том, что температура коренных подшипников близка к предельной). Аварийная сигнализация автоматически извещает персонал об аварийном отключении оборудования. Контрольная сигнализация автоматически извещает о работе или остановке отдельных вспомогательных механизмов и о положении запорных органов на различных коммуникациях (например, при дистанционном управлении клапанами). Обычно контрольная сигнализация бывает световой, а сигнализация предупредительная и аварийная — световой и звуковой, причем звуковой сигнал может быть снят вручную. Все средства автоматического контроля за технологическим процессом и регулированием, а также средства блокировки и сигнализации в объекте монтируют в местах, удобных для обслуживания и снятия необходимых показаний. В большинстве случаев приборы технологических измерений и дистанционного управления монтируют на щитах контроля и автоматики (вторичные приборы измерения производительности, давления масла в смазочной системе, температуры подшипников, давления и количества охлаждающей воды и др.). Здесь же или на отдельных щитах устанавливают необходимые устройства технологической сигнализации и блокировки (арматуру световой сигнализации, звонки, кнопки, реле сигнализации и блокировки и пр.). Современные многотоннажные технологические установки снабжаются ЦПУ, которые оборудованы сигнальными лампами, расположенными на мнемонической схеме компрессоров, насосов, аппаратов и трубопроводов в местах, соответствующих точкам производимых измерений. Цвет лампы указывает на техническое состояние измеряемого параметра. Сигнальные лампы показывают также положение запорной и регулирующей арматуры. Таким образом, на современных компрессорных установках подготовка к пуску заключается в приведении в рабочее состояние всех автоматических блокировок, устройств сигнализации, включении вспомогательного оборудования и выводе его на необходимый режим, в противном случае главный электродвигатель не включится. § 75. Возможные неисправности поршневых компрессоров Поршневой компрессор устроен достаточно сложно, имеет много поверхностей трения деталей или деталей, испытывающих удары, растяжения, скручивание и т. п. Поэтому в процессе работы компрессора могут возникать неисправности, если не выдержаны правила его эксплуатации. Но и при нормальной эксплуатации естественный износ деталей приводит к различным нарушениям в работе, которые необходимо своевременно обнаруживать. Машинист должен уметь выявлять неисправности в работе, принимать меры по их устранению, а в аварийных ситуациях останавливать компрессор. Инженерно-технические работники ремонтной службы тщательно анализируют причины возникновения неполадок и находят наиболее целесообразные способы их устранения. Ниже мы рассмотрим некоторые возможные неисправности, сразу указывая наиболее вероятные причины их возникновения и необходимые меры устранения. Неравномерное распределение давления по ступеням сжатия, определяемое по показаниям манометров, происходит вследствие неисправности всасывающего или нагнетательного клапана какой-либо ступени сжатия. При неисправном всасывающем клапане газ свободно возвращается в межступенчатое пространство, из-за чего в нем повышаются давление и температура. Повреждение нагнетательных клапанов высших ступеней также приводит к повышению давления и температуры в предыдущей ступени. Сжатый газ через неисправный нагнетательный клапан частично снова поступает в цилиндр высокой ступени, поэтому этот цилиндр будет забирать меньше газа из предыдущей ступени, чем в нее поступает, и давление будет повышаться. В работе клапана могут быть следующие неисправности: клапан ные пластины не обеспечивают достаточной плотности; поломка деталей клапана (пластин, пружины, седла, направляющей шпильки); ослабление пружины или потери упругости; несвоевременное закрытие клапанов. В каждом отдельном случае прежде всего определяют причины ненормальной работы клапанов, а затем устраняют обнаруженные дефекты. Неплотную посадку клапанных пластин на седло устраняют очисткой их от нагара и грязи или пришлифовкой и притиркой. Детали клапана с трещинами или поломками заменяют. Пружину, потерявшую упругость, также заменяют. Несвоевременное закрытие клапанов происходит из-за потери упругости пружин, которые следует заменить. На уплотнительных поверхностях пластин и седел в результате газовой коррозии появляются раковины и риски. Их выводят шлифовкой и притиркой. Появление в компрессоре резких и глубих стуков происходит по многим причинам. Резкий стук может быть вызван попаданием твердых металлических частей (кусок пружины, обломок клапанной пластины и пр.) в цилиндр компрессора. Нужно остановить компрессор, извлечь их и устранить дефекты на зеркале цилиндра. Удары поршня о крышку цилиндра при недостаточном вредном пространстве дают резкий стук. Надо либо увеличить толщину прокладки между цилиндрами или цилиндром и его крышкой, либо уменьшить толщину прокладок на штоке возле дистанционной гайки. Резкий стук бывает при излишнем смазывании цилиндров или попадании влаги и масла из масловлагоотделителей. Следует уменьшить подачу масла в цилиндры, тщательно продуть все масловлаго-отделители. Резкие стуки в компрессоре могут появиться и по другим причинам, например при большой выработке ползунов или параллелей, износе крейцкопфного пальца и др. В этих случаях компрессор останавливают и проводят соответствующие ремонтные работы. Обычно для определения места стука используют металлический пруток или трубку, один конец которой прикладывают к месту, где слышен стук, а другой — к уху. Глухой стук слышен при ослаблении крепления шатунных и коренных подшипников, выработке их или шеек вала, изнашивании деталей крейцкопфа и конических поверхностей пальцев. Поэтому нужно остановить компрессор, подтянуть крепление подшипников, болты крышек подшипников. Если при этом крепление в подшипниках не достаточно, то надо перезалить подшипники. При работе компрессора в сальниках встречаются две основные неисправности: пропуск газа и нагрев. Выработка и неправильная укладка колец в сальниках с мягкой набивкой служат главными причинами пропуска газов. Следует подтянуть нажимную буксу и, если пропуск газа не уменьшается, заменить сальниковую набивку. Пропуск газа в сальниках с металлической набивкой происходит по следующим причинам: выработка уплотняющих колец и увеличение вследствие этого зазора между штоком и внутренним диаметром кольца. Необходимо поставить уплотняющие кольца с допустимыми зазорами. При поломке или соскакивании пружин, прижимающих камеры сальников одну к другой, нужно проверить и установить на место пружины, поломанные —заменить. Выработку штока или риски, царапины и другие повреждения на его поверхности устраняют восстановлением поверхности штока. Сальники и штоки нагреваются главным образом из-за перекоса нажимной буксы.  Основные неисправности в циркуляционной смазочной системе — внезапное или постепенное падение давления масла и повышение его температуры. Внезапное падение давления масла в системе может произойти в результате разрыва напорного маслопровода, падения уровня масла в картере или маслобаке, поломки шестеренного насоса или перепускного клапана маслопровода. В этих случаях немедленно останавливают компрессор, определяют причину падения давления и устраняют ее. Постепенное падение давления масла в циркуляционной смазочной системе происходит из-за неплотности в соединениях масляных трубопроводов. Надо подтянуть болты на фланцах, пропускающих масло. Если течь не устраняется, следует остановить компрессор, выпустить масло и заменить прокладки на фланцах. При засорении приемной сетки масляного насоса ее нужно прочистить. Если засорен один масляный фильтр, нужно переключиться на другой. Повышение температуры масла в смазочной системе возможно в результате загрязнения холодильника или уменьшения потока охлаждающей воды. Необходимо остановить компрессор, очистить маслохолодильник или, не останавливая компрессор, усилить охлаждение маслохолодильника. Техническое состояние клапанов и поршневых колец можно определить по снятой индикаторной диаграмме, сравнивая ее с эталонной. На рис. 94 приведены индикаторные диаграммы с отклонениями от нормы, выявленные путем сравнения с эталонной диаграммой а, показанной тонкой линией. По диаграмме б видно, что в цилиндре увеличено вредное пространство. Политропа расширения идет более полого, чем на эталонной диаграмме. Производительность компрессора снижается. Негерметичность или несвоевременное закрытие нагнетательного клапана выявляется на диаграмме в. Газ перетекает из нагнетательного трубопровода снова в цилиндр, экономичность и производительность компрессора снижаются. По диаграмме г видно, что всасывающий клапан пропускает газ во время сжатия, при этом производительность компрессора снижается. При тугой пружине нагнетательного клапана или большом сопротивлении нагнетательного трубопровода диаграмма будет иметь вид д, давление в цилиндре увеличено, расширяющейся газ не позволяет взять в цилиндр полную порцию газа. При тугой пружине всасывающего клапана диаграмма принимает вид е. В результате защемления всасывающего клапана газ при сжатии возвращается во всасывающий трубопровод (диаграмма ж), производительность компрессора падает. Негерметичность поршневых колец и сальников (диаграмма з) приводит к перетеканию газа из одной полости цилиндра в другую. Показатели работы компрессора при этом ухудшаются. § 76. Эксплуатация центробежных компрессоров Центробежные компрессоры работают с большой частотой вращения вала, поэтому при эксплуатации особое внимание уделяют подшипникам и масляным системам. Машинист, обслуживающий центробежные компрессоры, соблюдает общие правила эксплуатации: выполнение всех работ только по распоряжению начальника смены или старшего по смене, ознакомление с записями в сменном журнале перед подготовкой центробежного компрессора к пуску, обязательная запись времени пуска и остановки с указанием ее причины. Каждый вид центробежного компрессора имеет свои особенности эксплуатации, которые мы и рассмотрим. При подготовке газо- и воздуходувок к пуску необходимо включить пусковой (вспомогательный) масляный насос, проверить поступление масла во все смазочные точки, наличие, исправность и подключение измерительных приборов и регулирующих устройств, пустить воду или другую жидкость на гидравлические уплотнения, пустить воду на охлаждение подшипников и в маслохолодильник, провернуть за полумуфту ротор и убедиться в легкости его вращения. Перед пуском задвижки на всасывающем и нагнетательном трубопроводах должны быть закрыты, а задвижка в атмосферу или пусковой трубопровод — открыта. Газодувки, сжимающие и перемещающие взрывоопасные газы, перед пуском после длительных остановок нужно продуть азотом или другим инертным газом. Одновременно к пуску необходимо подготовить привод — турбину или электродвигатель. После пуска газо- и воздуходувок вхолостую проверяют поступление масла и техническое состояние подшипников, особенно упорных, прослушивают корпус и концевые уплотнения. При полной исправности машины открывают задвижку на всасывающем трубопроводе и поднимают давление до допустимого значения, прикрыв задвижку на пусковом трубопроводе. Затем проверяют работу турбомашины под нагрузкой и переводят ее для работы в систему, одновременно открывая нагнетательную задвижку и прикрывая задвижку на пусковом или сбросном трубопроводах. Работать газо- и воздуходувки должны на режиме, соответствующем наибольшему КПД, наименьшему потреблению мощности и в устойчивой зоне. Обслуживание газо- и воздуходувок заключается в наблюдении за смазочной системой, подачей воды на подшипники и гидравлические уплотнения, показаниями измерительных приборов, а также в регулировании заданного режима работы агрегата. Для вывода воздухо- или газодувки из зоны неустойчивой работы необходимо прикрыть дроссельную заслонку во всасывающей трубе и открыть выпускной клапан. Машинист должен записывать в сменный журнал через определенные промежутки времени основные показатели работы агрегата. Машину останавливают после вывода ее из системы, постепенно прикрыв задвижку на линии нагнетания и одновременно открыв задвижку на пусковом трубопроводе. Затем выключают двигатель и включают пусковой маслонасос. После остановки на короткое время агрегат приводят в действие. Для каждого компрессорного агрегата разработаны подробные инструкции по уходу и обслуживанию. Подготовку к пуску и пуск компрессора проводят, как правило, помощник машиниста, машинист и старший электрик под руководством начальника смены и под контролем начальника или механика цеха. При подготовке компрессора к пуску проверяют наличие, подключение и исправность контрольно-измерительных приборов и средств автоматики, уровень масла в маслобаке, техническое состояние фильтров, исправность пускового маслонасоса, поступление масла в подшипники и редуктор, внешнее техническое состояние компрессора, особенно соединительных муфт, исправность задвижки на нагнетательном трубопроводе. После этого выпускают влагу, накопившуюся в газовой части холодильников, открывают полностью задвижку на «свечу» или пусковой трубопровод, задвижки на подводе и сбросе воды промежуточных холодильников, маслохоло-дильника, включают охлаждение электродвигателя. Если центробежный компрессор имеет привод от синхронного электродвигателя и паровой или газовой турбины, то для пуска их готовят одновременно. Прогревают паром или газом подводящие трубопроводы и турбины. Старший электрик готовит к пуску электродвигатель. По разрешению начальника смены включают в работу пусковой маслонасос компрессора. Постепенно пускают пар или газ в турбину. При небольшой частоте вращения ротора прослушивают слуховой трубкой цилиндры, подшипники, редуктор и концевые уплотнения. Когда ротор турбины достигнет синхронной частоты вращения, включают синхронный электродвигатель. Через 15 с остановится пусковой маслонасос, так как включится в работу основной маслонасос. Открывают задвижку на всасывающем трубопроводе и тщательно проверяют работу агрегата вхолостую. Загружают компрессор, полностью открыв дроссельную заслонку или поворотные лопатки на диффузоре. Закрыв задвижки «на свечу» или пусковом трубопроводе устанавливают необходимое давление. При этих операциях следят за нагрузкой электродвигателя по амперметру, за разрежением на линии всасывания и осевым сдвигом по манометру после думмиса. Во многих компрессорах для определения недопустимого осевого сдвига устанавливают звуковую и световую сигнализации. После загрузки компрессора вновь прослушивают работу цилиндров, подшипников, особенно упорно-опорных, редуктора, думмиса, концевых уплотнений, проверяют, нет ли посторонних шумов или скрежета, значительного повышения температуры. При полной исправности компрессора его переводят на работу в систему, постепенно открывая задвижку на нагнетательном трубопроводе и закрывая задвижку на пусковом трубопроводе. Машинист обязан сблокировать электродвигатель пущенного компрессора с общей схемой аварийной блокировки цеха. Обслуживание работающего компрессора заключается в регули-эовании режима по показаниям приборов, наблюдении за давлением и температурой по ступеням, работой смазочной системы и системы охлаждения цилиндров, уплотнений, подшипников и редукторов, в ведении сменного журнала. Машинист должен содержать в исправном состоянии антипом-пажные устройства, знать, при каком режиме появляются признаки помпажа. Если отсутствует антипомпажный клапан и обнаружены признаки помпажа, вызванные повышением давления на линии нагнетания, следует понизить давление, открыв клапан на пусковом трубопроводе, а если помпаж вызван малой нагрузкой, нагрузить компрессор и излишек газа сбросить в пусковой трубопровод. Необходимо периодически продувать газовое пространство промежуточных холодильников, чтобы удалить скапливающийся конденсат. Компрессор останавливают машинист, дежурный электрик поуказанию и в присутствии начальника смены, сообщив об этом сменному персоналу смежных отделений и цехов. Для остановки компрессора необходимо: отключить компрессор от коллектора нагнетания и перевести его на работу в пусковой трубопровод, разблокировать электродвигатель и приступить к разгрузке компрессора, полностью открыть клапан выхода газа в пусковой коллектор, постепенно закрывать поворотные лопатки направляющих аппаратов или дроссельную заслонку (после чего автоматически включают пусковой маслонасос) и нажатием кнопки «Стоп» выключить электродвигатель. При наличии турбины перекрыть клапан подачи на нее газа или пара. Машинисту следует определить и записать в журнал время от момента выключения двигателей до полной остановки ротора. Если ротор вращается меньше определенного в инструкции времени, то это указывает на повреждение вкладышей подшипников или уплотнений. Для равномерного охлаждения подшипников следует прокачивать масло пусковым насосом не менее 20 мин после выключения привода. Затем останавливают пусковой маслонасос, закрывают задвижки на линии всасывания, поступления воды в маслохолодильник, промежуточные холодильники и холодильник электродвигателя. Далее осматривают и очищают компрессорный агрегат. § 77. Автоматическое управление центробежными компрессорными установками Системы регулирования, противопомпажной и противовакуум-ной защиты предназначены для поддержания заданного постоянного давления нагнетания или всасывания при переменной производительности; поддержания заданной производительности при изменяющемся давлении; защиты от помпажа, образования вакуума во всасывающем трубопроводе компрессора. На рис. 95 приведена типовая схема регулирования давления. Она включает регулятор давления и дроссельный орган с приводом от сервомотора. В качестве регулятора давления применяют гидравлический регулятор со струйной трубкой, двух-каскадным усилением и механизмом обратной связи. Механизм обратной связи обеспечивает устойчивость и плавность регулирования. Источником энергии работы регулятора служит отфильтрованное масло, подаваемое насосом под давлением 0,5 МПа. Чувствительным элементом регулятора, воспринимающим давление на линии нагнетания, служит сильфон, который с помощью рычажной системы перемещает струйную трубку. Струйная трубка через вторичный усилитель приводит в действие сервомотор двустороннего действия, поршень которого связан с дроссельным органом. 196 В качестве дроссельного органа используют дроссельную заслонку или дроссельный клапан.  Типовая схема регулирования производительности принципиально не отличается от описанной выше. Вместо регулятора давления в ней применяют гидравлический регулятор производительности со струйной трубкой, отличающейся от регулятора давления тем, что импульсное устройство с сильфоном заменено мембранным импульсным устройством и механизмом ручной настройки. На мембранное устройство регулятора действует перепад давления до и после сужающего устройства (диафрагмы, трубы Вентури и др.) во всасывающем трубопроводе компрессора, являющийся показателем расхода газа. Простым способом регулирования производительности служит перепуск газа с линии нагнетания на линию всасывания по байпас-ной линии. Типовые схемы противопомпажной защиты построены на струйных регуляторах, упругих элементах и с применением сигнализатора помпажа.  Регулятор со струйной трубкой снабжают двумя импульсными устройствами —мембранным и сильфонным. Первое воспринимает импульс по расходу (перепад давления до и после сужающего устройства), второе — импульс по давлению нагнетания. Положение струйной трубки зависит от соотношения между расходом газа и давлением нагнетания. Струйная трубка: приводит в действие сервомотор, поршень которого связан с противопомпаж-ным клапаном. При нормальной работе компрессора противопом-пажный клапан закрыт. Если газ приближается к границе помпажа, то клапан открывается, перепуская часть газа из линии нагнетания в линию всасывания или в атмосферу. На рис. 96 приведена схема противопомпажной защиты и регулирования производительности путем перепуска газа по байпасной линии. Предположим, что расход газа в технологической установке уменьшился по какой-либо причине. Тогда давление р2 увеличится. Регулятор давления 1 уменьшит подачу, и давление р\ уменьшится, а перепад давления Др=р2_р, увеличится. Регулятор перепада 2 увеличивает задание регулятору расхода 3, который начинает увеличивать перепуск газа из линии нагнетания в линию всасывания, что, с одной стороны, приводит к уменьшению перепада Ар, а с другой—к увеличению расхода через компрессор 4. Противопомпажная защита на упругих элементах имеет минимальное количество поверхностей трения. Регулятор состоит из двух отдельных импульсных устройств на упругих элементах (по напору и расходу), золотника и дроссельных шайб на подводе масла к импульсным устройствам и золотнику и имеет широкий диапазон настройки соотношения между напором и расходом. Типовая схема противовакуумной защиты аналогична схеме регулирования давления. В качестве импульса, воспринимаемого сильфонным чувствительным элементом противова-куумного регулятора, используют давление газа во всасывающем трубопроводе. При падении давления газа на линии всасывания: ниже допустимого значения струйный регулятор обеспечивает открытие перепускного клапана и перепуск части газа из линии нагнетания в линию всасывания. При восстановлении давления на линии всасывания клапан по команде регулятора закрывается и перепуск газа в линию всасывания прекращается. Помимо приборов автоматического регулирования для безаварийной работы оборудования применяют системы защиты, сигнализации, контроля и управления. Система защиты контролирует заданный параметр и при достижении аварийного уровня параметра выдает электрический импульс, который поступает на реле аварийной остановки системы защиты компрессора. Устройствами автоматической Ъстановки агрегата в электродвигателях служит линейный выключатель, отключающий электродвигатель от сети, в паровых и газовых турбинах —тяговый электромагнит, воздействующий на управляющий золотник гидравлического сервомотора стопорного клапана при подаче пара или топливного газа в турбину. В центробежных компрессорных агрегатах используют также следующие виды защиты: от падения давления масла в смазочной системе, осевого сдвига ротора, перегрева подшипников, повышения давления в линии нагнетания, понижения перепада давлений между уплотняющим маслом и газом в концевых уплотнениях, подсоса воздуха на линии всасывания, перегрева газа в компрессоре вследствие неудовлетворительной работы холодильников. В автоматических системах имеется предупредительная звуковая и световая сигнализация при отклонении параметра от номинального значения. Предупредительная сигнализация срабатывает при следующих нарушениях в работе компрессора: давление масла в смазочной системе понизилось на 0,025 МПа по сравнению с минимальным значением, температура подшипников достигла 65—70°С, уменьшился перепад давлений между маслом и газом в концевых уплотнениях, повысилась температура газа после холодильников, уровень масла в открытых баках в отсеке до фильтра повысился на 90 мм от нормального уровня, уровень масла в открытых баках в отсеке после фильтра понизился на 90 мм от нормального уровня, понизился уровень масла в баке закрытых маслосистем, понизилось давление воды, поступающей , на холодильники компрессорной установки, давление газа на линии всасывания, давление воздуха в корпусе главного электродвигателя во взрывозашищенном исполнении. В зависимости от сложности конструкции компрессорной установки, а также степени автоматизации в схемах управления заложены блокировки: автоматическое включение пускового маслонасо-са при понижении давления масла в смазочной системе, а также при любом выключении главного электродвигателя, автоматическое включение резервного маслонасоса при аварийном падении давления масла в смазочной системе, автоматическое включение резервного маслонасоса системы уплотнений при падении перепада давлений масла и газя в концевых уплотнениях компрессора, запрет пуска компрессорного агрегата при отсутствии давления масла в смазочной системе, запрет пуска компрессорного агрегата при наличии аварийного импульса от схемы защиты, автоматическое открытие противопомпажного клапана при отключении привода. В автоматических системах управления контролируют температуру и давление газа, масла, воды в различных точках установки, температуру подшипников в различных точках установки, производительность компрессора, перепад давлений масла и газа в концевых масляных уплотнениях, частоту вращения при приводе от паровой или газовой турбины. § 78. Возможные неисправности центробежных компрессоров Вибрация компрессора — легкая вибрация вала, «зуд» на подшипниках и некоторых местах корпуса в большинстве случаев происходят из-за увеличения зазоров между шейкой вала и вкладышем подшипника или выкрошивания баббита вкладышей, т. е. из-за длительной работы, некачественной заливки вкладышей и загрязнения смазки. Вибрация может быть вызвана также неправильной центровкой в муфтовых соединениях. В этом случае надо проверить центровку и сделать ее более точной. Сильная вибрация центробежного компрессора наблюдается при работе его в зоне помпажа. Если нет антипомпажных устройств или они неисправны, то для выхода из зоны помпажа принимают меры, указанные в инструкции по обслуживанию компрессора. Неспокойный ход компрессора может быть вызван заеданием в лабиринтных уплотнениях ротора или большими отложениями в них грязи. Надо остановить компрессор, вскрыть его, очистить лабиринты, подшабрить лабиринтные кольца, а если они окажутся поврежденными, то заменить. Вибрация компрессора возникает также из-за значительного прогиба вала или неуравновешенности ротора вследствие его загрязнения, неравномерной коррозии, обрыва лопаток рабочего колеса и других причин. Необходимо вскрыть компрессор, исправить вал и отбалансировать ротор. Понижение производительности компрессора, постепенное повышение конечной температуры сжатого газа и выходящей охлаждающей воды происходят по следующим причинам: увеличение сопротивления в холодильниках из-за забивки газовой части грязью, уменьшение подачи охлаждающей воды или повышение ее температуры на входе, загрязнение трубок холодильника. Необходимо выяснить причину сокращения подачи воды и принять меры к ее устранению. В случае забивки холодильников следует остановить компрессор, разобрать и очистить холодильники. Появление сжимаемого газа в водяных полостях может быть следствием нарушения герметичности уплотнений, повреждения развальцовки трубок в трубных решетках холодильника. Надо остановить компрессор, заменить прокладки, при нарушении герметичности холодильника опрессовать его, установить места повреждений и устранить их. Чрезмерный нагрев подшипников вызывают: попадание в масло воды и образование при прохождении ее через масляный насос эмульсии, которая обнаруживается по усиленному появлению пены в маслобаке и сбросных масляных трубопроводах. Вода в масле понижает его вязкость и может привести к расплавлению баббита во вкладышах подшипника. Вода попадает в масло через неплотности сальника и при повреждении развальцовки трубок в маслоохладителе, а также в том случае, когда давление охлаждающей воды больше давления масла. Следует заменить масло и устранить дефекты, вызвавшие пропуск воды в масло; недостаточное охлаждение масла в маслохолодильнике, в результате чего масло выходит из него с температурой выше 40°С. Для улучшения охлаждения масла в маслохолодильнике увеличивают количество поступающей воды или добавляют в систему свежую воду с более низкой температурой. Если температура масла не снижается, то очищают от грязи и накипи водяное пространство маслохолодильника; попадание в масло песка, который образует на шейке вала и поверхности вкладышей царапины и задиры. Нарушается нормальное смазывание подшипников, которое приводит к выплавлению баббита и аварийному состоянию компрессора. Песок может попасть в масло сразу после монтажа смазочной системы из плохо очищенных маслопроводящих труб, камер подшипников и фасонных отливок маслопроводов. Песок и пыль попадают при небрежном заполнении маслобака маслом и ремонте маслосистемы. Для устранения этого дефекта всю маслосистему и подшипники разбирают, промывают и продувают. Масло фильтруют или пропускают через сепаратор — центрифугу. Задиры на шейках вала шлифуют; недостаточный диаметр отверстия диафрагмы или перекрытие отверстия для подвода масла во вкладыш подшипника, в результате чего снижается подвод масла и происходит нагрев подшипника. Следует увеличить диаметр отверстия диафрагмы и устранить неточность совпадения отверстий в корпусе подшипника и вкладыша; недостаточные зазоры между шейкой вала и поверхностью вкладышей. Не обеспечивается попадание требуемого количества смазки между шейкой и вкладышами. Надо разобрать подшипники и расточить баббитовую поверхность вкладышей или подшипник перезалить и обработать под необходимый размер. § 79. Безопасные условия эксплуатации компрессорных установок Значительное повышение температуры и давления при сжатии взрывоопасных газовых смесей, запыление воздуха и загрязнение его продуктами разложения масла могут привести к пожарам взрывам на компрессорных установках. Смазочные масла при высокой температуре разлагаются, выделяя водород, предельный и непредельный углеводороды, образующие с воздухом взрывоопасные смеси. Поэтому машинист при эксплуатации компрессорных установок обязан тщательно следить за давлением и температурой газа по ступеням. Щит управления на рабочем месте машиниста должен быть хорошо освещен, чтобы отчетливо были видны шкалы манометров, показания электроприборов и сигнальные приборы компрессора. На компрессорной установке можно работать только в том случае, когда все контрольно-измерительные приборы и средства автоматики, защиты и сигнализации исправны. Для защиты от разряда статического электричества компрессоры, аппараты и трубопроводы тщательно заземляют. Утечка сжимаемых газов через неплотности может привести к повышению концентрации взрывоопасных и ядовитых газов. Утечка газов в помещение автоматически регистрируется газоанализаторами. Если концентрация газов в помещении превышает допустимую норму, машинист обязан доложить об этом начальнику смены, надеть соответствующий противогаз и принять меры к устранению пропуска газов, а при значительных утечках остановить компрессор. Машинист на рабочем месте должен находиться в соответствующей спецодежде, знать расположение, устройство и применение средств пожаротушения, пользоваться в качестве переносного освещения только взрывоопасной переносной лампой напряжением до 12 В, иметь около пускового щита резиновый коврик. Машинисту запрещается: выполнять ремонт в аппаратах, коммуникациях и узлах машины, находящихся под давлением; ремонтировать движущиеся части компрессора и двигателя на ходу, электрооборудование; регулировать затяжку пружин на пружинных предохранительных клапанах и грузов на рычажных; оставлять на рабочем месте открытыми проемы, тоннели, люки и другие опасные места, на компрессоре и двигателе — движущиеся или вращающиеся механизмы; находиться на рабочем месте без головного убора и спецодежды. Важное значение для безопасной эксплуатации компрессорных установок имеет строгое соблюдение установленных сроков проверки контрольно-измерительных приборов, своевременное переосвидетельствование сосудов, качественное и своевременное проведение технических осмотров и планово-предупредительных ремонтов. Контрольные вопросы. 1. Как проводят подготовку к пуску, пуск и загрузку компрессорной установки? 2. Какой режим работы компрессора необходимо постоянно контролировать? 3. Для чего применяют автоматическую блокировку? 4. Перечислите возможные неисправности поршневых компрессоров. 5. В чем состоит главная особенность эксплуатации центробежных компрессоров? 6. Какие меры необходимо принять для устранения возникшего помпа-жа? 7. Как устраняют неисправности центробежных компрессоров в процессе работы? 8. Назовите безопасные условия эксплуатации компрессорных установок. |