варя. Ведёрников 2. Основные сведения из гидравлики

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

|

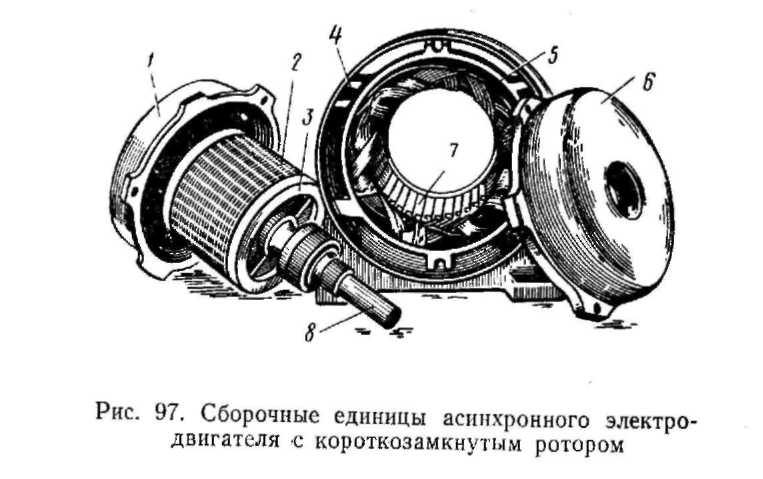

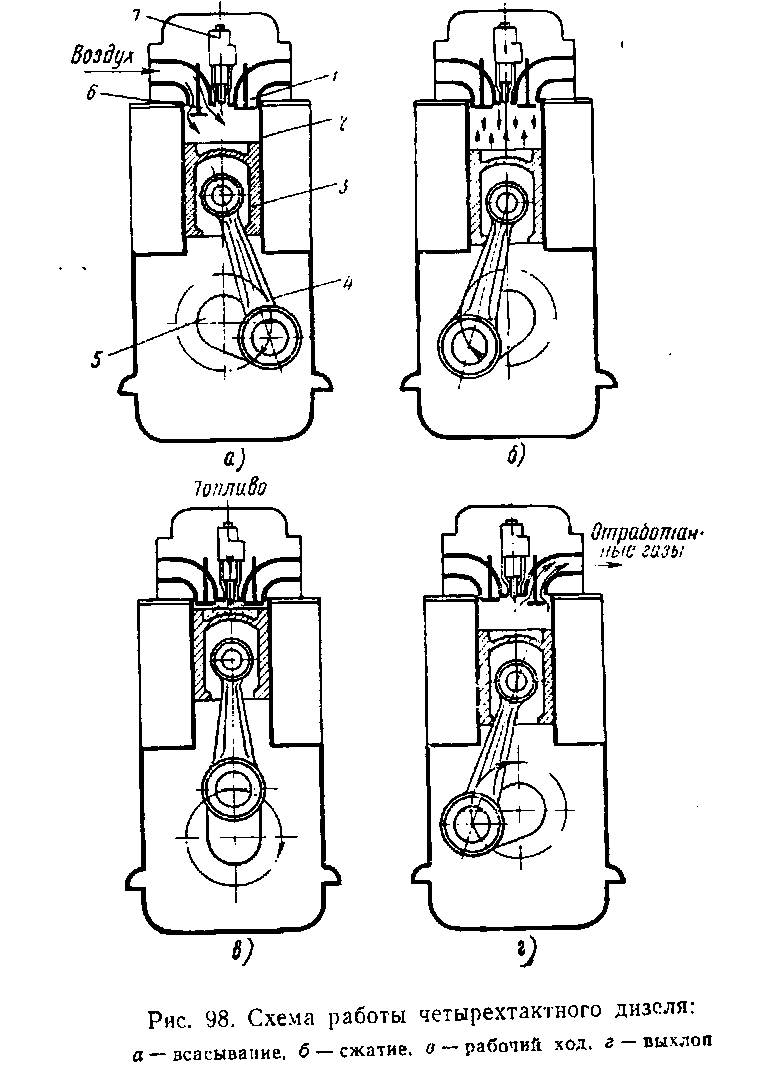

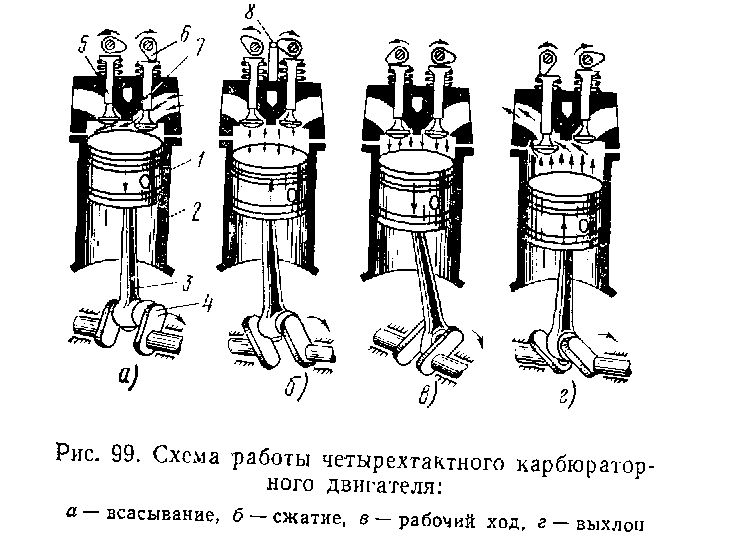

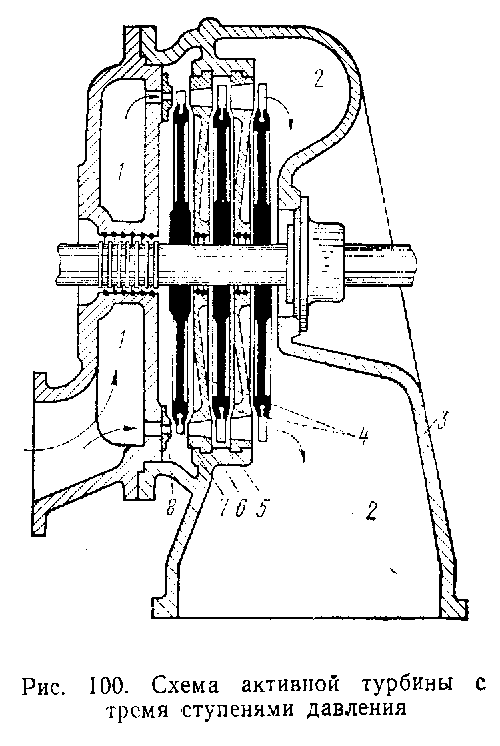

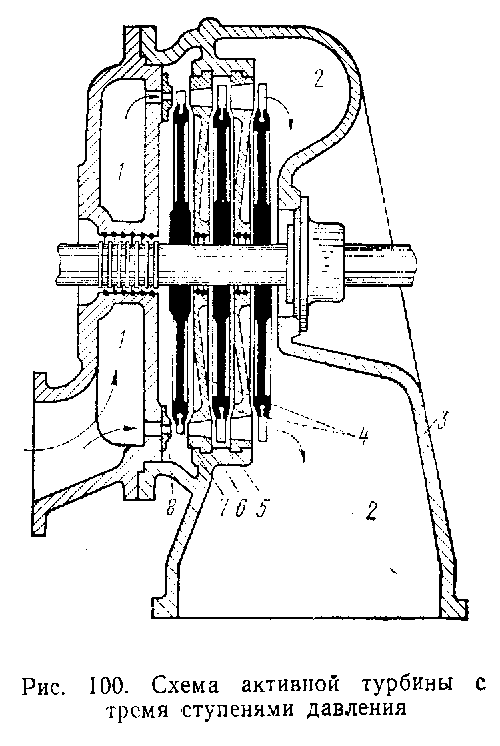

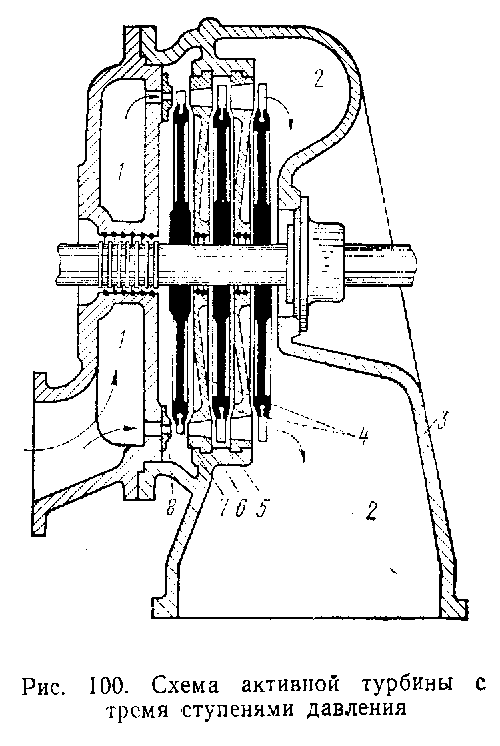

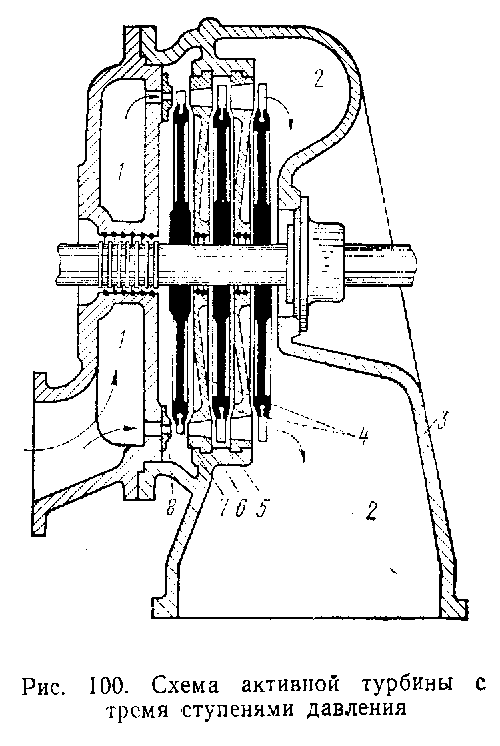

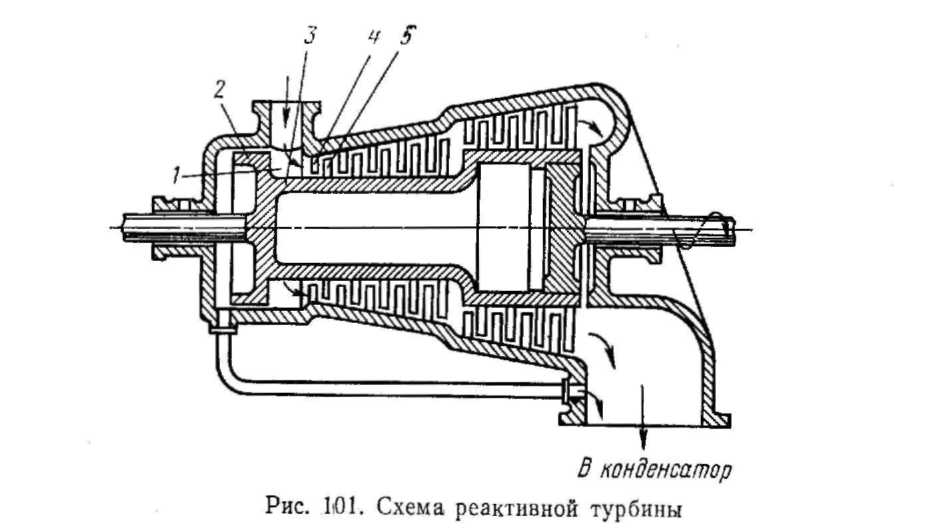

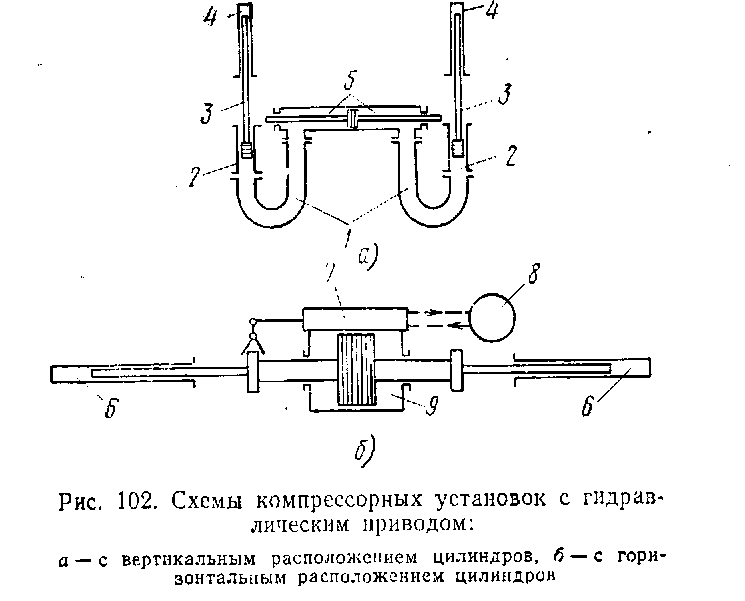

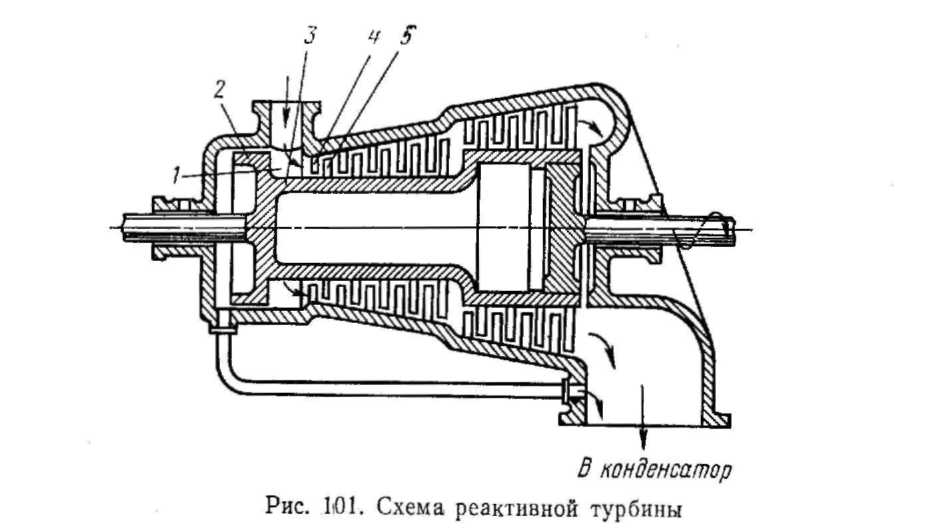

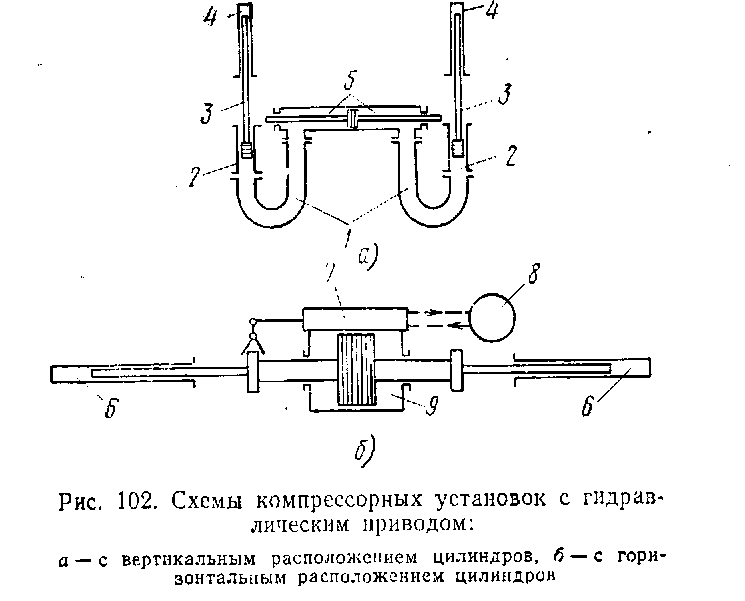

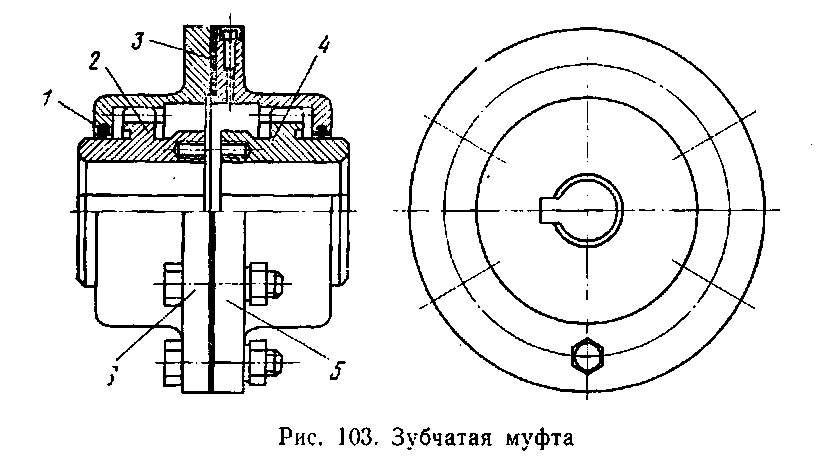

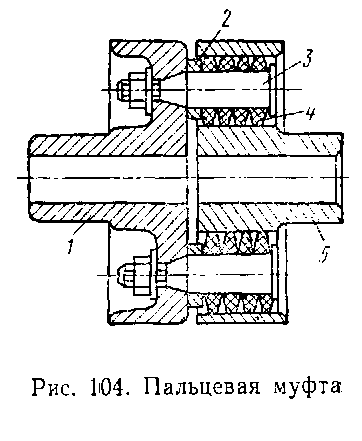

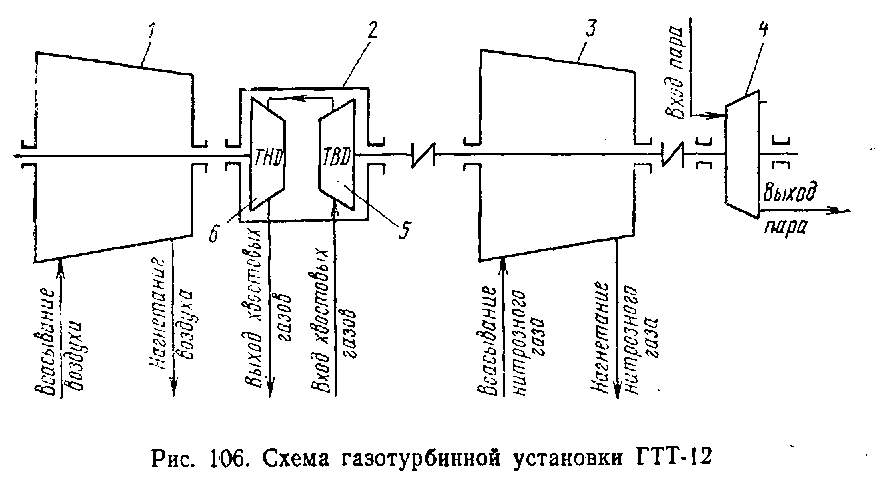

Глава XI СИЛОВЫЕ ПРИВОДЫ КОМПРЕССОРНЫХ И НАСОСНЫХ УСТАНОВОК Назначение и типы приводов. Силовым приводом насосной или компрессорной установки служат двигатель и промежуточные звенья, которые передают движение от двигателя на вал компрессора или насоса. В качестве приводов насосов и компрессоров используют электродвигатели, паровые машины, двигатели внутреннего сгорания, газовые и паровые турбины, гидравлические машины. Выбор типа привода определяется его мощностью, частотой вращения, условиями работы, наличием источников дешевой энергии, способом передачи движения от привода к установке, а также общей схемой энергоснабжения предприятия. Наиболее распространенный привод насосов и компрессоров — электродвигатель переменного тока. Привод от паровой машины используют главным образом в прямодействующих поршневых насосах. В компрессорах небольшой и средней производительности иногда применяют двигатели внутреннего сгорания. Двигатели внутреннего сгорания, работающие на жидком топливе, широко используют для передвижных компрессорных и насосных станций. При наличии дешевого природного газа могут применяться двигатели внутреннего сгорания, работающие на этом газе. Паротурбинный привод для центробежных компрессоров и насосов широко используют в энергетических комбинированных технологических установках. Газотурбинный и паротурбинный приводы также применяют в комбинированных компрессорных установках, в которых первая ступень сжатия осуществляется в центробежном компрессоре. Паровая машина, турбина и двигатель внутреннего сгорания позволяют изменить частоту вращения вала, а следовательно, плавно и экономично регулировать подачу насоса и производительность компрессора. § 80. Электродвигатели В компрессорных и насосных установках наиболее широко применяют асинхронные с короткозамкнутыми роторами и синхронные электродвигатели. Асинхронный электродвигатель с коротко-замкнутым ротором состоит из двух основных сборочных единиц: статора 7 и ротора 2 (рис. 97). Сердечник статора 7 для уменьшения вихревых токов выполнен из отдельных штампованных листов электротехнической стали толщиной до 0,5 мм. Листы изолированы друг от друга тонкой бумагой или лаком и стянуты болтами. Сердечник укреплен в чугунном корпусе двигателя 4. В пазы сердечника уложена трехфазная об мотка 5 статора. На общий зажим, укрепленный снаружи на корпусе, выведены начала и концы трех фаз обмотки статора.  Сердечник ротора 2 собран также из отдельных листов электротехнической стали. В пазы сердечника заложены медные стержни или же пазы залиты под давлением алюминием. Стержни с двух сторон припаяны к медным кольцам 3 и образуют вместе с ними короткозамкнутую обмотку ротора. Сердечник ротора укреплен на валу 8, который вращается в подшипниках, расположенных в кры- шках / и 6 или в выносных стойках. Крышки прикреплены к корпусу двигателя. Обмотка статора подключается к трехфазному переменному току, и токи, обтекая обмотку статора, возбуждают вращающееся магнитное поле. Это поле, пересекая обмотку ротора, индуцирует в ее проводниках ток ротора. Согласно правилу Ленца о направлении индукционного тока, ток ротора создает свое магнитное поле, которое, взаимодействуя с вращающимся магнитным полем статора, заставляет ротор вращаться вслед за полем статора. Частота вращения ротора будет меньше частоты вращения магнитного поля статора в полном соответствии с правилом Ленца: индукционный ток всегда имеет такое направление, что своим магнитным полем препятствует той причине, по которой сам возник. Так как частота вращения магнитного поля статора и ротора не синхронны, то этот двигатель получил название асинхронного электродвигателя. КПД асинхронного двигателя 64—95%. В большинстве случаев применяют прямое включение асинхронных двигателей с короткозамкнутым ротором в сеть, используя рубильник, переключатель или магнитный пускатель и т. п. Чтобы уменьшить пусковые токи, применяют специальные пусковые схемы для переключения обмоток статора на пусковой режим (переход со «звезды» на «треугольник»), при пуске можно пользоваться и автотрансформаторами. Асинхронные двигатели используют для приводов, не требующих регулирования частоты вращения. При необходимости регулирования частоты вращения применяют более сложные асинхронные двигатели с фазным ротором, обмотка которого подключается к специальному реостату или другому устройству, изменяющему ток ротора. Асинхронные двигатели просты в устройстве, надежны в эксплуатации, имеют достаточно простой и легкий пуск. Синхронным называется электрический двигатель, у которого частота вращения магнитного поля статора и частота вращения ротора-индуктора одинаковы. Синхронный двигатель состоит из статора и ротора-индуктора с явно выраженными полюсами. Устройство статора синхронного двигателя такое же, как и асинхронного. Ротор-индуктор включает вал, на котором закреплено стальное основание для сердечников полюсов. На сердечниках расположены катушки обмотки полюсов, соединенных между собой последовательно. Концы обмотки выведены наружу с помощью контактных колец и щеток и подключаются к источнику постоянного тока. У синхронных двигателей с неявно выраженным полюсным ротором-индуктором в пазах сердечника, не разделенного на отдельные полюсы, уложена обмотка для образования одной пары полюсов. При подключениях трехфазной обмотки статора к сети переменного тока образуется вращающееся магнитное поле статора, к сети постоянного тока — магнитное поле ротора-индуктора. Так как при пуске вращающий момент синхронного двигателя равен нулю, то ротор-индуктор необходимо раскрутить до синхронной частоты вращения, тогда магнитное поле статора и ротора-индуктора замыкаются своими магнитными линиями, и ротор-индуктор, вращаясь с синхронной частотой, может нести нагрузку. Синхронные двигатели применяют для привода крупных вентиляторов, центробежных и поршневых компрессоров, центробежных насосов во всех тех случаях, когда необходимо выдерживать постоянной заданную частоту вращения. Для раскручивания ротора-индуктора до синхронной частоты вращения используют посторонний двигатель или укладывают на роторе-индукторе специальную дополнительную пусковую обмотку по типу короткозамкнутой обмотки асинхронного двигателя. С помощью этой обмотки раскручивают ротор-индуктор, а затем ее отключают. Этот способ пуска называют асинхронный пуск синхронно двигателя. Достоинство синхронного двигателя заключается в строгом выдерживании частоты вращения. Сложность устройства и пуска, необходимость иметь два вида тока—трехфазный переменный и постоянный можно отнести к недостаткам этого двигателя. Если синхронный двигатель используют для привода поршневых компрессоров с малой частотой вращения, то диаметр такого двигателя будет большим, так как ротор-индуктор будет иметь много полюсов, и в этом случае он будет также и маховым колесом. Роторы-индукторы больших диаметров выполняют из двух частей. В ряде производств центробежные компрессоры приводятся в действие с помощью синхронных двигателей и газовых турбин. В турбину подают отбросные (хвостовые) газы, что обеспечивает частичный возврат энергии, затраченной на начальное сжатие. Разгон ротора-индуктора до синхронной частоты вращения производится постепенным увеличением подачи газа на лопатки турбины. Для воздушного охлаждения электрических двигателей на валу ротора или под двигателем устанавливают вентиляторы. Электродвигатели большой мощности имеют циркуляционную систему вентиляции, в которой постоянный объем воздуха или водорода циркулирует между двигателем и холодильником. Во взрывоопасных производствах применяют электрические двигатели взрывобезопасного типа. § 81. Двигатели внутреннего сгорания Двигателями внутреннего сгорания называют такие двигатели, в которых превращение химической энергии топлива в тепловую и тепловой в механическую происходит в одном рабочем цилиндре. Привод компрессорных и насосных установок от двигателей внутреннего сгорания в настоящее время значительно менее распространен, чем привод от электродвигателей. В основном двигатели внутреннего сгорания применяют в передвижных установках, а также там, где есть дешевое жидкое или газообразное топлива (на металлургических заводах, в нефтедобывающей и нефтеперерабатывающей промышленности, вблизи месторождений природных газов, на газоперекачивающих станциях и т. д.). Для привода поршневых компрессоров и насосов используют двигатели двух типов: с самовоспламенением горючей смеси (дизели) и с искровым зажиганием (карбюраторные). Дизели применяют в стационарных и передвижных установках средней и большой производительности, карбюраторные двигатели — в передвижных установках малой производительности, а также на газоперекачивающих станциях. Двигатели внутреннего сгорания могут быть четырехтактными и двухтактными. В четырехтактных двигателях рабочий цикл совершается за два оборота коленчатого вала, а в двухтактных — за один оборот. Раб.очий цикл четырехтактного дизеля состоит из четырех процессов: всасывания, сжатия, рабочего хода и выхлопа. На рис. 98 приведена схема работы четырехтактного д и-зеля. При всасывании газораспределительный механизм открывает впускной клапан 6 <и в цилиндр 2 всасывается воздух, поршень 5" движется от верхнего крайнего положения к нижнему крайнему. При движении поршня вверх и закрытых клапанах воздух сильно» сжимается, давление достигает 4,0 МПа, температура повышается. до 600°C В конце сжатия через форсунку 7 в цилиндр впрыскивает-ся топливо. Попав Сильно разогретый воздух, мелкораспыленное топливо воспломеняется и сгорает, образуя большое количество газов сгорания. Температура и давление в цилиндре значительно по-  вышаются. Под действием расширяющихся газов сгорания поршень идет вниз и через шатун 4 передает движение коленчатому валу 5. Этот процесс называется рабочим ходом. Затем газораспределительный механизм открывает выхлопной клапан 1 и поршень, двигаясь вверх, выталкивает отработанные газы из цилиндра — происходит выхлоп. Затем снова начинается всасывание и рабочий цикл повторяется. Схема работы четырехтактного карбюраторного двигателя представлена на рис. 99. Первый такт — всасывание: газораспределительный механизм 6 открывает впускной клапан 7, и в цилиндр 2 поступает рабочая смесь, образовавшаяся в карбюраторе и состоящая из воздуха, паров и капель топлива. Поршень 1 идет вниз. Т1ри движении поршня вверх происходит  сжатие, так как оба клапана закрыты. Рабочая смесь сжимается до давления 0,6—1,0 МПа, т. е. значительно меньшего, чем у дизеля, для избежания самовоспламенения и детонации топлива. В конце сжатия между электродами запальной свечи 8 проскакивает электрическая искра, и смесь зажигается и мгновенно сгорает. Давление возрастает до 26—32 МПа, а температура — до 1800°С. Под действием газов сгорания поршень движется вниз и через шатун 3 передает движение на коленчатый вал 4. Это рабочий ход. Далее при движении поршня вверх отработанные газы выталкиваются из цилиндра через открывшийся выхлопной клапан 5. Затем цикл повторяется. В карбюраторных двигателях используют легкоиспаряющееся топливо — бензин автомобильный, а в газовых двигателях — горючие газы. § 82. Паровые машины В паровой машине потенциальная энергия пара преобразуется в механическую работу поршня, который под давлением пара совершает возвратно-поступательное движение в цилиндре. Движение поршня может передаваться насосному или компрессорному поршню непосредственно, а также через кривошипно-шатунный механизм. В первом случае машины называются паровыми прямодей-ствующими, а во втором — приводными. Цилиндры паровых машин бывают одинарного и двойного действия. В цилиндрах двойного действия пар последовательно подается по обе стороны поршня. Машины среднего давления работают на паре давлением 1,0— 2,0 МПа, а машины высокого давления — на паре давлением выше 2,5 МПа. Современные паровые машины работают на перегретом паре, температура которого достигает 500°С. В зависимости от давления пара на выходе различают машины, работающие на атмосферу, конденсацию или с противодавлением. В первом случае пар из машины выпускается в атмосферу, во втором случае — в конденсаторы, где давление ниже атмосферного, и образовавшийся конденсат используется для отопления и различных технологических целей. При работе машины с противодавлением отработанный пар выходит из нее с давлением выше атмосферного (обычно 0,2— 0,4 МПа) и используется в нагревательных устройствах. Паровые машины бывают одно- и многоцилиндровые, однократного и многократного расширения. В многоцилиндровых машинах однократного расширения свежий пар подается одновременно ко всем цилиндрам. В машинах многократного расширения свежий пар поступает в цилиндр наименьшего диаметра, называемый цилиндром высокого давления. В нем пар, расширяясь до некоторого промежуточного давления, отдает часть энергии. С этим промежуточным давлением пар поступает в следующий цилиндр большего диаметра, где снова расширяется, отдавая часть энергии. Затем пар направляется в третий цилиндр еще большего диаметра. Такая машина называется машиной тройного расширения. Машины четвертого расширения встречаются редко. В паровых машинах двойного расширения цилиндры располагают либо рядом (компаунд-машина), либо один за другим (тандем-машина). Для привода поршневых компрессоров применяют обычно горизонтальные паровые машины с противодавлением одинарного или двойного расширения, в компрессорных установках большой мощности—двухцилиндровые двойного действия паровые машины, в которых цилиндры чаще расположены параллельно (двухрядные) и реже последовательно (однорядные). Для привода небольших компрессоров используют одноцилиндровые паровые машины одинарного расширения. В компрессорах и насосах с паровым приводом производительность регулируют изменением частоты вращения вала, которое достигается уменьшением или увеличением количества подаваемого в цилиндры машины пара. Детали паровых машин — цилиндры, сальники, поршни, штоки, ползуны, валы, рамы и подшипники одинаковы по конструкции с аналогичными деталями поршневых компрессоров. Цилиндры, сальники и внутренние органы парораспределения смазывают цилиндровыми маслами, элементы механизма движения и приводы золотников — машинными.  § 83. Паровые и газовые турбины Паровые и газовые турбины служат тепловым двигателем, в котором потенциальная энергия пара или газа превращается в кинетическую, преобразующуюся затем в механическую энергию вращения вала. Простейшая турбина состоит из насаженного на вал рабочего колеса с лопатками и сопла, предназначенного для преобразования давления пара или газа в кинетическую энергию струи. Струя пара или газа, поступая из сопла на лопатки рабочего колеса, приводит его во вращение. Турбины бывают двух типов: активные и реактивные. Турбины, в которых пар или газ расширяется только в неподвижных соплах до поступления на лопатки рабочего колеса, называют активными. Турбины, в которых пар или газ расширяются в основном между лопатками рабочего колеса и лишь частично в соплах, называют реактивными. В этих турбинах используют реактивную силу быстро вытекающей и расширяющейся струи пара или газа, действующую на лопатки. Активные турбины можно разделить на пять групп. Турбины с одной ступенью давления и одной ступенью скорости, имеющие один ряд сопл и один венец лопаток на рабочем колесе. Турбины с одной ступенью давления и несколькими ступенями скорости. В этих турбинах диск снабжен несколькими венцами рабочих лопаток, между которыми установлены направляющие лопатки. Турбины с несколькими ступенями давления и одной ступенью скорости. Каждая ступень давления имеет один диск с одним венцом лопаток: пар или газ последовательно переходят из одной ступени в другую, частично расширяясь в соплах, установленных в диафрагмах. Турбины со ступенями скорости и давления, в которых корпус разделен диафрагмами на отдельные камеры: пар или газ перехог дят из одной камеры в другую через расширяющиеся сопла. В каждой камере находится один диск с двумя или несколькими венцами лопаток, между которыми находятся неподвижные направляющие аппараты. Комбинированные турбины, имеющие в первой ступени диск с двумя венцами, а в остальных — простые одновенечные диски. Ротор реактивных турбин изготовляют в виде барабана, на котором укреплены рабочие лопатки. Направляющие лопатки установлены в корпусе турбины. Пар или газ расширяются как на неподвижных направляющих лопатках, так и на подвижных рабочих. Наиболее широко в промышленности применяют осевые (аксиальные) турбины, в которых поток рабочей среды направлен вдоль оси. Выпускают также радиальные турбины, в них поток рабочей среды направлен перпендикулярно валу. 210 Турбины используют в качестве привода центробежных насосов и компрессоров на предприятиях, где есть достаточное количество дешевого пара или газа. На рис. 100 дана схема активной турбины с тремя ступенями давления. Корпус турбины 3 разделен диафрагмами 4 на три отдельные камеры. В диафрагмах по окружности расположены сопла.   Рабочая среда высокого давления (пар или газ) подводится из трубопровода в кольцевую камеру I, по окружности которой установлены сопла 8 первой ступени. В этих соплах понижается давление и повышается скорость рабочей среды. Рабочая среда, поступая с большой скоростью на лопатки 7 первого диска, приводит его во вращение. При этом кинетическая энергия преобразуется в механическую. При выходе из лопаток 7 рабочая среда проходит через сопла 6 второй ступени, снова несколько расширяется и увеличивает свою скорость, которую и передает лопаткам 5. Далее то же самое происходит в третьей ступени: рабочая среда расширяется в соплах, давление падает, скорость возрастает, и кинетическая энергия передается лопаткам рабочего колеса. После лопаток рабочего колеса третьей ступени рабочая среда поступает в выпускной патрубок 2, соединенный с атмосферой или конденсатором. На рис. 101 показана схема реактивной турбины. Свежий пар или газ поступает в кольцевую камеру 1, а оттуда на неподвижные направляющие лопатки первой ступени 4. В каналах между лопатками пар или газ расширяется, давление их несколько понижается, а скорость возрастает. Затем рабочая среда (пар или газ) поступает в первый ряд подвижных рабочих лопаток 5. Между этими лопатками тоже происходит расширение рабочей среды при дальнейшем понижении ее давления и возрастании относительной скорости. На рабочие лопатки действует реактивная сила, при этом скорость газа или пара падает. Далее пар или газ поступает во второй ряд направляющих лопаток. Здесь снова происходит их расширение и возрастает скорость. На рабочих лопатках второй и последующих ступеней протекают те же процессы, что и на лопатках первой ступени. При выходе из последней ступени пар направляется в конденсатор или атмосферу, а газ — в дымовую трубу.   5„ — рабочие площади поршней сервомотора и компрессора; р„ 212 и Рк —давления масла в сервомоторе и сжатого газа в цилиндре компрессора. Из этого равенства следует, что Рс/Рк=Ьк/Ьс, т. е. давления масла в сервомоторе и газа в компрессоре обратно пропорциональны рабочим площадям поршней. Чем больше диаметр поршня сервомотора и чем меньше диаметр поршня компрессора, тем при меньшем давлении рабочей жидкости можно получить большее конечное давление газа: pK=Pc{Sc/SK).  При известном конечном давлении газа и известных площадях поршней компрессора и сервомотора давление масла, создаваемое насосом, должно быть р0=Рк(5к/5с). В компрессорных установках с горизонтальным поршневым насосом и вертикальным двухрядным расположением сервомотора в компрессора поршневой насос 5 соединяется с сервомоторами 2 трубопроводами 1 (рис. 102, а). Производительность компрессора 4 регулируют смещением вниз хода поршней сервомоторов и связанных с ними поршней компрессора, в результате чего увеличивается мертвое пространство в цилиндрах компрессора. Регулировать положение поршня сервомотора, а следовательно, и плунжера 3 компрессора можно перестановкой золотника, который полностью или частично открывает отверстие для выпуска масла.В компрессорной установке с горизонтальным расположением цилиндров цилиндр сервомотора 9 установлен между горизонтальными цилиндрами компрессора 6 (рис. 102,6). Все цилиндры расположены в один ряд. Масло нагнетается в цилиндр сервомотора винтовым насосом 8. Попеременный впуск и выпуск масла осу ют те же процессы, что и на лопатках первой ступени. При выходе из последней ступени пар направляется в конденсатор или атмосферу, а газ — в дымовую трубу.  Так как объем пара или газа по мере понижения их давления возрастает, то длина лопаток постепенно увеличивается. Ротор турбины 3 имеет коническую форму. Для уравновешивания осевого давления на стороне всасывания турбины установлен разгрузочный поршень 2. § 84. Гидравлический привод Гидравлические приводы применяют в поршневых компрессорных установках для ступеней сверхвысокого давления. Газ предварительно сжимают до давления 35—50 МПа в обыкновенных поршневых компрессорах, а затем направляют в цилиндры с гидравлическим приводом для доведения до сверхвысокого давления. Гидравлический привод состоит из насоса и поршневого гидравлического двигателя (сервомотора). Рабочая жидкость, чаще всего минеральное масло, подается насосом под определенным давлением в цилиндр сервомотора, где перемещает поршень, соединенный с поршнем компрессорного цилиндра. Насос и сервомотор могут составлять один агрегат или быть соединены трубопроводом. Применяют поршневые и винтовые насосы. Насос подает в сервомотор рабочую жидкость сравнительно небольшого давления, а в цилиндрах компрессора газ сжимается до больших давлений. Это достигается за счет большой разности рабочих площадей поршней сервомотора и компрессора. Усиление, с которым масло действует на поршень сервомотора, без учета сил трения равно силе, с которой сжатый газ действует на поршень компрессора. Поэтому соблюдается равенство 5с/?с=5крк, где SG и 5„ — рабочие площади поршней сервомотора и компрессора; р„ 212 и Рк —давления масла в сервомоторе и сжатого газа в цилиндре компрессора. Из этого равенства следует, что Рс/Рк=Ьк/Ьс, т. е. давления масла в сервомоторе и газа в компрессоре обратно пропорциональны рабочим площадям поршней. Чем больше диаметр поршня сервомотора и чем меньше диаметр поршня компрессора, тем при меньшем давлении рабочей жидкости можно получить большее конечное давление газа: pK=Pc{Sc/SK).  При известном конечном давлении газа и известных площадях поршней компрессора и сервомотора давление масла, создаваемое насосом, должно быть р0=Рк(5к/5с). В компрессорных установках с горизонтальным поршневым насосом и вертикальным двухрядным расположением сервомотора в компрессора поршневой насос 5 соединяется с сервомоторами 2 трубопроводами 1 (рис. 102, а). Производительность компрессора 4 регулируют смещением вниз хода поршней сервомоторов и связанных с ними поршней компрессора, в результате чего увеличивается мертвое пространство в цилиндрах компрессора. Регулировать положение поршня сервомотора, а следовательно, и плунжера 3 компрессора можно перестановкой золотника, который полностью или частично открывает отверстие для выпуска масла. В компрессорной установке с горизонтальным расположением цилиндров цилиндр сервомотора 9 установлен между горизонтальными цилиндрами компрессора 6 (рис. 102,6). Все цилиндры расположены в один ряд. Масло нагнетается в цилиндр сервомотора винтовым насосом 8. Попеременный впуск и выпуск масла осу ществляют золотником 7, который приводится в движение системой передач от одного из штоков агрегата. Производительность компрессора регулируют изменением частоты вращения насоса или лерепуском масла в полость всасывания насоса. § 85. Промежуточные звенья привода Привод насосной или компрессорной установки может быть выполнен в одном корпусе с установкой или отдельно от нее. Установка, выполненная заодно с приводом, более компактна и экономична, например свободнопоршневой дизель-компрессор или паровой прямодействующий насос. При отдельно расположенном приводе движение на вал установки передается через промежуточные звенья: соединительные муфты, ременные передачи, редукторы и гидропередачи.  На соосных валах наибольшее распространение получили соединительные муфты, особенно зубчатые и пальцевые. Зубчатая муфта относится к типу жестких компенсирующих соединений, допускающих небольшие продольные, поперечные и угловые смещения одного вала относительно другого. Зубчатая муфта, используемая в центробежных насосах и компрессорных агрегатах (рис. 103), состоит из двух полумуфт 5 и б с зубчатыми венцами внутреннего зацепления и двух зубчатых втулок 2 и 4, находящихся в зацеплении с венцами полумуфт. Для компенсации небольших угловых смещений валов зубчатые венцы втулок обработаны по сфере. Втулки и полумуфты изготовляют из кованой или литой стали. Их зубья имеют высокую твердость. Для соединения полумуфт применяют стальные болты повышенной прочности. Болты запрессовывают в отверстия полумуфт. Иногда вместо полумуфт используют неразъемные зубчатые обоймы. Для создания необходимого уплотнения в разъем между полумуфтами устанавливают прокладку 3 из плотной бумаги, а торцы уплотняют кольцами 1 из войлока или резины, размещенными в специальных выточках полумуфт. Втулки полумуфт крепятся на валах привода и установки плотной посадкой на шпонках. Собранную муфту заполняют маслом до уровня уплотнений. Во время работы зубчатые зацепления находятся в масляной ванне.  Пальцевые муфты (рис. 104) относят к типу упруго-демпфирующих соединений, допускающих небольшие продольные, поперечные и- угловые смещения одного вала относительно другого и обеспечивающих смягчение толчков и крутильных колебаний, а также некоторую компенсацию монтажных неточностей и биений соединяемых валов. Упругими элементами пальцевой муфты, через которые осуществляется связь между полумуфтами / и 5, служат резиновые кольца 4. Резиновые кольца размещены на стальных пальцах 3, укрепленных в полумуфте 1. Жесткость резиновых колец на каждом пальце можно регулировать изменением толщины стальных колец 2. Полумуфты изготовляют из чугунного или стального литья, а также из стальных поковок. Полумуфты крепятся на валах обычно легкой прессовкой или глухой посадкой на призматических шпонках или шлицах. Кроме зубчатых и пальцевых соединительных муфт применяют также кулачковые и фрикционные. С помощью кулачковых муфт осуществляется постоянное соединение валов. Фрикционные муфты позволяют проводить плавное безударное соединение и разъединение валов привода и компрессора на ходу. Включение и выключение фрикционных муфт может быть ручным и автоматическим. Ременные передачи применяют на параллельных валах в тех случаях, когда надо изменить частоту вращения, крутящий момент и направление вращения. В приводах насосных и компрессорных установок используют плоскоременные и клиноремен-ные передачи. Промышленность выпускает следующие плоские приводные ремни: прорезиненные, кожаные, текстильные. Выбор материала ремня зависит от внешней среды (пыль, пары, щелочи, кислоты и т. п.), характера нагрузок (постоянные, переменные, ударные), скорости движения ремня, передаваемой мощности и конструктивных особенностей ременной передачи. Ремни надевают на шкивы, один из них укреплен на валу привода, второй — на валу компрессора или насоса. Материалом для  шкивов служат чугун, кованая сталь и пластмассы. Шкивы бывают сплошные, разъемные и сварные. В клиноременной передаче за счет клиновой формы канавки на шкиве сила сцепления ремня со шкивом больше, чем в плоскоременной передаче. Поэтому клиноременная передача при одинаковых условиях более компактна, чем плоскоременная. Клиновые ремни изготовляют двух конструкций: кордтканевые и кордшнуровые. Кордшнуровые ремни используют при малых диаметрах шкивов и повышенных скоростях движения ремня. В остальных случаях используют кордтканевые ремни. Число ремней в передаче обычно составляет 8—12, а в некоторых случаях до 16— 18. В ремнях применяют угол клина 40°. Для хорошего прилегания ремня к канавке шкива угол канавки (желоба) делают меньше, чем угол клина недеформированного ремня. Редукторы служат для изменения частоты вращения и крутящего момента в передачах движения от двигателей к компрессорам и насосам, если валы расположены параллельно или под углом друг к другу, или скрещиваются в пространстве. Различают следующие виды зубчатых редукторов: по типу передачи — цилиндрические, конические, червячные {цилиндрические и глобоидные) и смешанные; по расположению зубчатых колес — горизонтального и вертикального типов; по числу ступеней — одно-, двух-, трех- и многоступенчатые. Цилиндрические зубчатые редукторы получили наиболее широкое применение благодаря простоте изготовления, надежности, долговечности и широкому диапазону передаваемых мощностей и передаточных чисел. В редукторах используют цилиндрические зубчатые колеса с прямыми, косыми и шевронными зубьями. Наиболее часто применяют редукторы с шевронными зубьями. Конические и червячные редукторы предназначены для передачи малых и средних мощностей. Глобоидные червячные редукторы имеют высокий КПД. § 86. Газомоторные компрессоры и газотурбинные установки Газомоторные компрессоры. Газомоторный компрессор представляет собой агрегат, состоящий из компрессорных цилиндров и газового двигателя внутреннего сгорания, соединенных общим коленчатым валом и рамой. В газовом двигателе используют в качестве топлива природный, светильный, генераторный или доменный газ. Большие газовые двигатели чаще всего выполняют четырехтактными. Цилиндры такого газового двигателя могут быть расположены по отношению к цилиндрам компрессора последовательно— по одной оси, параллельно — в два ряда: ряд силовых цилиндров и параллельно ему ряд компрессорных цилиндров. В последнее время наиболее распространены газомоторные компрессоры с горизонтальным расположением компрессорных цилиндров и V-образным или вертикальным расположением цилиндров четырехтактного или двухтактного двигателя. В агрегатах с двухтактными силовыми цилиндрами на каждый компрессорный цилиндр приходится один силовой, с четырехтактными силовыми цилиндрами— два. Мощность и частоту вращения газовых двигателей регулируют по качественной схеме, при которой количество воздуха, поступающего в силовой цилиндр, остается неизменным, изменяется только количество поступающего газа. Для такого регулирования на двигателях обычно установлены центробежные регуляторы. Производительность компрессора регулируют изменением частоты вращения вала двигателя. Газомоторные компрессоры имеют от одного до десяти цилиндров двигателя. На рис. 105 изображен газомоторный компрессор с четырехтактными силовыми цилиндрами 9, расположенными V-об-разно, и с компрессорными цилиндрами 10 двойного действия — горизонтально. Шатуны 4 силовых цилиндров пальцами 3 непосредственно соединены с шатунами компрессорных цилиндров 10, благодаря чему достигается компактность агрегата. Клапаны 7 находятся вне цилиндров, в специальных клапанных полостях. В головке цилиндра расположены пусковой клапан 5 и запальная свеча 6. Коленчатый вал 1 агрегата уложен в станине 2. Распределительный валик 8, частота вращения которого в два раза меньше частоты вращения коленчатого вала, имеет кулачки соответствующего профиля. Под действием этих кулачков в нужный момент поднимается тот или другой клапан соответствующего цилиндра, пропуская в него рабочую смесь или выпуская выхлопные газы. Газовую смесь подготовляют в системе питания, состоящей из чувствительного регулятора давления, емкости для топливного газа, смесительного клапана и центробежного регулятора частоты вращения. Центробежный регулятор, воздействуя на смесительный клапан, автоматически регулирует качество смеси. Количество подаваемой смеси регулируют вручную. Агрегат оснащен тремя смазочными системами. Цилиндры двигателя, подшипники распределительного вала и направляющие крейцкопфов смазывают маслом, разбрызгиваемым коленчатым валом из картера. Остальные сборочные единицы механизма движения — с помощью шестеренных насосов по циркуляционной системе. Лубрикатор подает смазку в цилиндры и сальники компрессора. Газотурбинные установки. Для привода центробежных компрессоров часто применяют газовые турбины. Это особенно удобно, когда компрессорная установка предназначена для нагнетания природного газа, который используют в качестве дешевого топлива для газовой турбины. В установку помимо центробежных нагнетателей входят также центробежные компрессоры, обслуживающие газовую турбину, и электрогенераторы, используемые для получения электроэнергии. Например, газотурбинная установка ГТ-700-4, предназначенная для нагнетания природного газа, состоит из газовой турбины, осевого компрессора, нагнетателя, редуктора, генератора и камеры сгорания. Во многих производствах выбрасываемые газы, если они имеют достаточное давление, используют в турбинах, соединенных с центробежными компрессорами. В установках по производству слабой  азотной кислоты под повышенным давлением применяют комплексный машинный агрегат ГТТ-12. Агрегат состоит из двух механически несвязанных между собой газовых турбин ГТТ-12 (высокого и низкого давления), осевого воздушного компрессора, нагнетателя нитрозного газа 1150-41-1, пусковой паровой турбины П-2/45, а также смазочной системы, систем регулирования, защиты управления и контроля. Газовая турбина высокого давления служит для привода нагнетателя нитрозного газа с частотой вращения 5000 мин-1. Газовую турбину низкого давления с частотой вращения 5200 мин-1 используют для привода осевого воздушного компрессора производительностью 200 000 м3/ч. Воздух из атмосферы засасывается через фильтры в осевой компрессор / (рис. 106), где сжимается до давления 0,42 МПа и по трубопроводам направляется на смешивание с газообразным аммиаком. Образовавшаяся аммиачно-воздушная смесь в контактных аппаратах на сеточных катализаторах превращается в нитроз-ные газы, которые под давлением около 0,22 МПа поступают в нагнетатель 3. Газы, сжатые в нагнетателе до 1,1 МПа, поступают в абсорбционные колонны для получения слабой азотной кислоты. Хвостовые газы, образовавшиеся в процессе производства кислоты, после колонн направляются в реактор каталитической очистки, где разлагаются на нейтральные элементы. Реакция идет с выделением теплоты. Горючие газы с температурой около 760°С и давлением 0,95 МПа после реактора поступают в турбину высокого давления 5, а затем проходят турбину низкого давления 6 и выбрасываются в атмосферу. Для запуска агрегата предусмотрена паровая турбина 4. Турбины высокого и низкого давлений располагают в общем корпусе 2, имеющем внутреннюю тепловую изоляцию. Ротор турбины высокого давления состоит из одновенечного диска, укрепленного на консоли вала. Вал вращается в двух подшипниках, из которых один — опорный, второй — опорно-упорный. Подшипники смонтированы в одном общем корпусе. Ротор турбины высокого давления и нагнетатель соединяют специальной зубчатой муфтой. Два диска турбины низкого давления укреплены на консоли ротора осевого компрессора с помощью горизонтальных стяжных болтов. Ротор осевого компрессора барабанного типа вращается в двух подшипниках, расположенных в корпусе осевого компрессора. Воздушный осевой компрессор имеет 10 ступеней. Направляющие лопатки укреплены в чугунном корпусе. Рабочие лопатки крепятся к барабану ласточкиным хвостом. Вся турбогруппа смонтирована на общей сварной раме, которая одновременно служит и маслобаком. Масляная система агрегата состоит из главного масляного насоса, пускового и резервного электронасосов, маслобака (рама турбогруппы), маслопроводов с арматурой. Системы регулирования, управления и защиты агрегата обеспечивают: поддержание заданного давления в нагнетании воздушного компрессора с неравномерностью 5—10% за счет выпуска небольшого количества воздуха в атмосферу; дистанционное управление сборочными единицами агрегата с местного щита в процессе пуска и эксплуатации; защиту агрегата от недопустимых режимов работы путем его аварийной остановки. Система контроля позволяет измерять основные эксплуатационные параметры. Контрольные вопросы. 1. Какие приводы используют для насосных и компрессорных установок? 2. Назовите основные сборочные единицы четырехтактного двигателя внутреннего сгорания. 3. По какому признаку классифицируют газовые и паровые турбины? 4. В каких случаях применяют зубчатые редукторы? 5. Какие установки называют газотурбинными? 6. Для чего в газотур» бинную установку включен осевой воздушный компрессор? |