варя. Ведёрников 2. Основные сведения из гидравлики

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

|

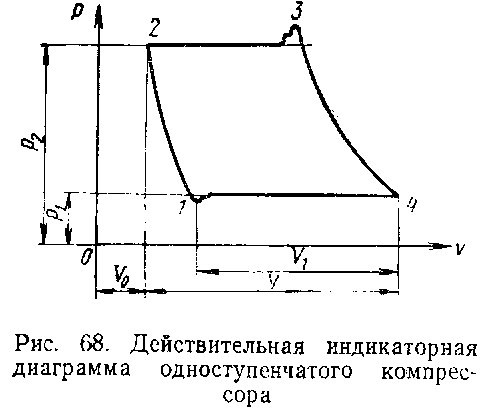

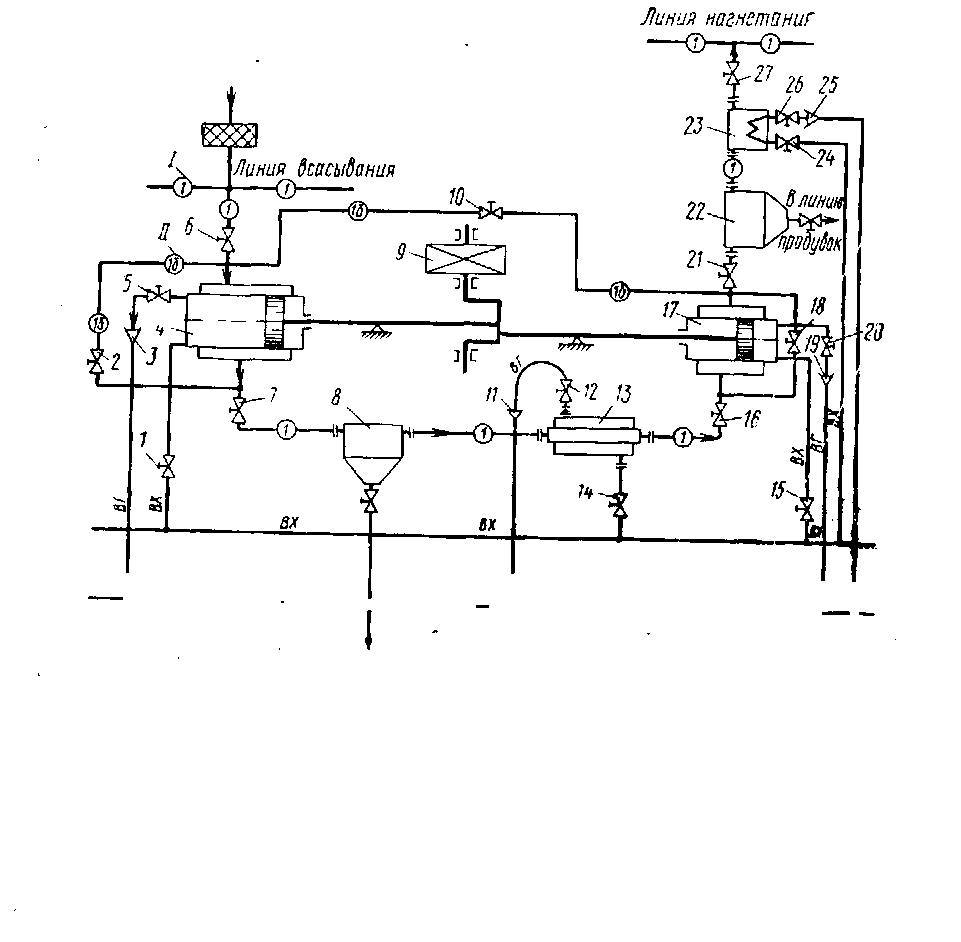

Глава VII ОБЪЕМНЫЕ КОМПРЕССОРЫ § 48. Общие сведения Объемный компрессор — это компрессор, у которого процессы всасывания и сжатия газа происходят вследствие изменения объема рабочей камеры. Если изменение объема производится поршнем, движущимся возвратно-поступательно, то такой компрессор называется поршневым. У роторного компрессора изменение объема происходит с помощью вращающихся роторов. Поршневые компрессоры классифицируют: по расположению цилиндров — горизонтальные, вертикальные, угловые, оппозитные; по числу цилиндров — одно-, двух-, трех- и многоцилиндровые; по числу ступеней сжатия — одно-, двух-, трех-, семиступенчатые; по способу действия — одно- и двустороннего действия; по производительности—малой до 10 м3/мин, средней от 10 до 30 м3/мин, большой выше 30 м3/мин; по конечному давлению — низкого давления до 1,0 МПа, среднего —от 1,0 до 8,0 МПа, высокого —от 8,0 до 100 МПа, сверхвысокого —выше 100 МПа; по виду привода — приводные, прямодействующие и ручные; по роду сжимаемого газа — воздушные и газовые. Роторные компрессоры могут быть: винтовые, пластинчатые, жидкостно-кольцевые. Объемные компрессоры, в которых роль § 49. Теоретический и действительный циклы работы одноступенчатого компрессора поршня выполняют диафрагмы (мембраны), называются диафраг-мовыми. Химическая, нефтеперерабатывающая и нефтехимическая промышленности являются основными потребителями крупных поршневых компрессоров. Их применяют, в частности, в производстве аммиака, метанола, карбамида, этилена, полиэтилена и др. Технический прогресс в этих отраслях промышленности неразрывно связан с совершенствованием и развитием компрессорострое-ния. Высокие темпы роста крупнотоннажных производств (аммиака, аммиачной селитры, азотной кислоты, этилена, полиэтилена, переработки нефти и др.), а также развитие новых производств (например, полимеризационных пластических масс, синтетических волокон и др.) поставили перед химическим машиностроением новые задачи: создать и быстро освоить выпуск оборудования для новых отраслей и агрегатов большой единичной мощности. В последние годы организовано производство крупных быстроходных оппозитных компрессоров современной конструкции, которые заменили устаревшие горизонтальные компрессоры. Оппозитные компрессоры приняты в качестве основы для дальнейшего совершенствования газовых компрессоров мощностью выше 250 кВт. Их показатели соответствуют современному уровню компрессоростроения. Давление нагнетания оппозитных компрессоров достигает 250— 320 МПа, поршневая сила 600 кН, мощность привода более 8000 кВт, максимальное число рядов 10. Значительно возрос уровень автоматического контроля основных параметров, защиты и управления компрессорными установками. Для сжатия больших количеств газа более широко используют комбинированные компрессорные установки с центробежными компрессорами в первом каскаде на ступенях более низкого давления и поршневыми оппозитными во втором каскаде на ступенях более высокого давления. За последние годы достигнуты значительные успехи в области повышения КПД горизонтальных поршневых компрессоров, увеличения их быстроходности и уменьшения габаритных размеров. Совершенствование поршневых компрессоров проявилось также в выпуске машин без смазывания цилиндров, в том числе на давление выше 15 МПа, в создании высокопроизводительных установок, расположенных вне помещения или в полуоткрытом помещении, в применении промежуточных и концевых холодильников воздушного охлаждения для компрессоров. Перспективное направление в создании поршневых компрессоров составляет продолжение совершенствования многослужебных агрегатов, объединяющих на одном общем валу цилиндры с различными рабочими газами. При этом возрастает единичная мощность агрегата, повышается его компактность, упрощается монтаж-но-технологическая схема. Рассмотрим рабочий процесс идеального компрессора, у которого: во всасывающем и нагнетательном клапанах отсутствует сопротивление прохождению газа; во всасывающем и нагнетательном трубопроводах давление постоянно; температура газа на линиях всасывания или нагнетания остается неизменной; в конце сжатия весь газ выталкивается из цилиндра.  На рис. 67 показана схема компрессора и его индикаторная диаграмма. Рабочий процесс происходит следующим образом. При движении поршня 9 вправо при закрытом нагнетательном клапане 8 в цилиндр через открытый всасывающий клапан 7 поступает газ. Процесс всасывания на диаграмме изображен линией 1—6. При движении поршня влево всасывающий клапан закрывается и газ сжимается, так как объем рабочей камеры уменьшается. Если при сжатии отводится вся выделившаяся теплота, то сжатие будет изометрическим (линия 6—,3), если сжатие происходит без теплообмена со внешней средой, ТО оно будет адиабатным (линия 6—5). В действительности из-за частичного теплообмена сжатие будет происходить по политропе (линия 6—4). Затем открывается нагнетательный клапан и газ выталкивается из цилиндра (линия 5—2). При повторном движении поршня вправо давление в цилиндре мгновенно снижается (линия 2—1), начинается всасывание через открывшийся всасывающий клапан и все процессы повторяются. Площадь диаграммы, ограниченная линиями всасывания, сжатия, нагнетания и падения давления, показывает в определенном масштабе работу, которая затрачивается в компрессоре на сжатие единицы объема газа. Эта работа будет различной в зависимости от того, по какой линии происходит сжатие газа. При изотермическом сжатии работа будет минимальной. На практике процесс сжатия газа стремятся приблизить к изотермическому, для чего охлаждают компрессоры и газ. Действительный процесс сжатия газа в цилиндре компрессора существенно отличается от теоретического (рис. 68). Прежде всего в конце нагнетания не весь газ выталкивается в нагнетательный трубопровод, часть его остается в каналах клапанов, клапанных гнёздах и в зазоре между крайним положением поршня и крышкой цилиндра. Сжатый газ, оставшийся после нагнетания в цилиндре, занимает объем, называемый вредным пространством V0. При дви- жении поршня вправо газ, находящийся во вредном пространстве, расширяется (линия 2—1) и отдает почти всю энергию, которая была затрачена на его сжатие. Таким образом, наличие вредного пространства не влияет на расход энергии. Кроме того, сжатый газ, находящийся во вредном пространстве, служит как бы буфером между поршнем и крышкой цилиндра. Всасывание газа начинается в точке / лишь тогда, когда газ, находящийся во вредном пространстве, расширяется и давление  его понизится до давления р\. Всасывание газа происходит не на всем ходе поршня,, а лишь на части его, т. е. наличие вредного пространства уменьшает рабочий объем цилиндра. Всасывающие клапаны и всасывающий трубопровод оказывают сопротивление движению газа, особенно при подъеме клапанов. Поэтому давление в начале всасывания несколько ниже давления р{. Всасывание газа (линия 1—4) происходит почти при постоянном давлении. Сжатие газа протекает по политропе 4—3. Когда давление в цилиндре в процессе сжатия достигнет значения, несколько превышающего давления р2, то открывается нагнетательный клапан и начинается процесс нагнетания (линия 3—2). Некоторый избыток давления требуется для преодоления инерции и сопротивления нагнетательного клапана. Если сжимать газ до высоких давлений в одном цилиндре, то возникает много осложнений: в результате высокого сжатия чрезмерно нагревается газ и оказывает большое сопротивление движению поршня; при высокой температуре ухудшаются условия смазывания— смазка разжижается, разлагается, образует нагар на стенках цилиндра, поршня, клапанах; уменьшается коэффициент использования рабочего объема цилиндра, так как оставшийся во вредном пространстве газ будет расширяться на большей части хода поршня; увеличивается расход мощности на сжатие газа. Чтобы избежать эти нежелательные последствия сжатия в одном цилиндре, процесс разбивают на несколько ступеней, т. е. используют многоступенчатое сжатие. Но увеличение числа ступеней сжатия усложняет конструкцию, обслуживание и ремонт компрессора. Поэтому экономически оправдано разбивать сжатие не более чем на семь ступеней. § 50. Основные параметры поршневых компрессоров К основным параметрам поршневых компрессоров относят: производительность, индикаторную мощность, мощность компрессора, 122 частоту вращения вала, температуру всасывания и нагнетания, конечное давление, расход охлаждающей воды. Производительность компрессора есть геометрическая характеристика компрессора, не зависящая от состояния всасываемого газа. Производительность можно подсчитать по формуле Q = XVn: для цилиндров одностороннего действия V= (nZ)2/4)s, для цилиндров двустороннего действия V= (2n£>2/4)s, где Я — коэффициент подачи; V — рабочий объем цилиндра, м3; « — частота вращения вала, об/мин; D — диаметр цилиндра, м; s — ход поршня, м. Коэффициент подачи учитывает уменьшение рабочего объема цилиндра из-за наличия вредного пространства, сопротивления прохождения газа через всасывающий клапан, различных утечек, подогрева газа от стенок цилиндра и поршня. Индикаторная мощность — это мощность, затрачиваемая на сжатие и перемещение газа во всех ступенях компрессора. Потребляемая мощность — мощность, измеряемая на валу компрессора. Она складывается из индикаторной мощности, потерь мощности на трение во всех сборочных единицах компрессора, мощности, необходимой для привода вспомогательных агрегатов. Отношение индикаторной мощности к мощности компрессора называется механическим КПД компрессора: r\ = NnJNK. Механический КПД компрессорной установки зависит от схемы, конструкции, качества изготовления и технического состояния компрессора. Для оппозитных компрессоров г\ = 0,924-0,96. § 51. Способы регулирования производительности поршневых компрессоров Потребление сжатых газов иногда бывает меньше производительности поршневого компрессора. В этом случае регулируют производительность компрессора так, чтобы подача газа компрессором соответствовала потреблению сжатого газа, не изменяя конечного давления. По характеру изменения производительности регулирование может быть: прерывистое, осуществляемое периодическим прекращением подачи; ступенчатое, когда подача сразу изменяется на определенное значение, например уменьшается на 10, 20, 50 или 75%; плавное, осуществляемое постепенным изменением подачи. Производительность поршневых компрессоров регулируют следующими способами: воздействием на привод; воздействием на коммуникацию (т. е. на газопровод); отжимом всасывающих клапанов; присоединением к цилиндру дополнительных объемов (вредного пространства) . Регулировать производительность компрессора каждым из этих способов можно вручную и автоматически. Регулирование воздействием на привод. Осуществляют периодическими остановками компрессора, для чего двигатель останавливают или отключают от компрессора, или изменяют частоту вращения вала двигателя. В этом случае изменение производительности компрессора прерывистое. Регулирование остановкой двигателя применяют в компрессорных установках с асинхронными электродвигателями мощностью до 200 кВт. Пуск и остановку двигателя осуществляют автоматические пусковые устройства, управляемые регулятором производительности. При регулировании производительности отсоединением двигателя от компрессора пуск и остановку компрессора производят с помощью электромагнитных муфт, управляемых автоматически. Регулирование производительности изменением частоты вращения вала двигателя может быть ступенчатым или плавным. Этот способ регулирования наиболее простой и экономичный в случаях, когда компрессор приводится в действие от паровой машины или .газового двигателя. Регулирование осуществляют изменением подачи пара в паровую .машину или топлива в газовый двигатель. Электрические двигатели с плаввым или ступенчатым регулированием частоты вращения имеют сложную конструкцию и неэкономичны, поэтому они не получили распространения в качестве приводов для компрессоров. Регулирование воздействием на коммуникацию. Проводят путем перекрытия всасывающего трубопровода или выпуска сжатого газа из полости нагнетания во всасывающий трубопровод или в атмосферу. При этом способе достигается плавное или ступенчатое регулирование производительности. Регулирование осуществляют перекрытием задвижки, клапана или дискового затвора вручную или автоматически. При этом уменьшается проходное сечение во всасывающем трубопроводе, увеличивается сопротивление, а следовательно, уменьшаются давление и количество газа, всасываемого в цилиндр компрессора. Перепуск сжатого газа с нагнетания на всасывание происходит по байпасной линии с запорным органом. Если полностью открыть байпасный клапан (кран), весь сжатый газ снова возвращается во всасывающий трубопровод и циркулирует, проходя по цилиндрам и трубопроводам компрессора. При частично перекрытом байпасном клапане (кране) на всасывание поступает только часть сжатого газа, а остальной газ направляется в нагнетательный трубопровод. Максимальную производительность компрессор имеет при полностью закрытом байпасном клапане (кране). Открывание и закрывание байпасного клапана осуществляют как автоматически, так и вручную. У воздушных компрессоров перепуск на всасывание иногда заменяют выпуском сжатого воздуха в атмосферу. Вследствие простоты конструкции регулирующего запорного органа этот способ широко применяют в промышленности. Регулирование отжимом всасывающих клапанов осуществляют следующим образом. Если воспрепятствовать закрытию всасывающего: клапана в период нагнетания, то газ, поступивший в цилиндр, будет вытеснен во всасывающий трубопровод. Отжим клапанов осуществляют вилками специальной конструкции, которые приводятся в действие вручную или автоматически. Этот способ регулирования производительности имеет следующие разновидности: полный или частичный отжим клапанов и отжим клапанов на части хода поршня. При полном отжиме всасывающих клапанов сжатие газа в полости цилиндра не происходит, весь газ снова выталкивается во всасывающий трубопровод, производительность компрессора равна нулю. Полный отжим клапанов вручную применяют преимущественно в компрессорах большой производительности. При автоматическом регулировании отжим всасывающих клапанов производится сервомоторами, управляемыми гидравлическим» или пневматическими системами. Если отжать всасывающие клапаны не полностью, то через; образовавшуюся щель уходит часть сжимаемого газа и производительность компрессора уменьшается. Этот способ регулирования редко применяют в промышленности, так как существенные недостатки его состоят в повышении температуры нагнетания » в том, что в процессе сжатия и нагнетания тонкие клапанные пластины изгибаются. Получив значительные остаточные деформации, пластины искривляются и при переводе компрессора на полную производительность не обеспечивают плотности клапана. При регулировании отжимом клапанов на части хода поршня в конце процесса всасывания всасывающие клапаны принудительно задерживают открытыми и закрывают на определенной части обратного хода поршня. В различных типах компрессоров применяют электромагнитные, гидравлические и пневматические регулирующие устройства для отжима клапанов на части хода поршня. Периодическое воздействие на всасывающий клапан отрицательно сказывается на его плотности и долговечности пластин. Чтобы избежать этого, в некоторых компрессорах ставят особые перепускные клапаны, служащие для сообщения цилиндра с всасывающим трубопроводом и выпуска части газа. Регулирование присоединением к цилиндру дополнительных объемов (вредного пространства)—наиболее экономичный способ при постоянной частоте вращения вала. Обычно к цилиндру двустороннего действия присоединяют четыре дополнительные камеры, закрытые клапанами при полной производительности компрессора. Клапаны прижимаются к своим гнездам давлением сжатого газа, подводимого регулятором из нагнетательного трубопровода. Когда давление в нагнетательном трубопроводе поднимается; выше допустимого, один из клапанов автоматически открывается,, соединяя цилиндр компрессора с дополнительным вредным пространством. Производительность компрессора уменьшается 124 н  а 25 /о по сравнению с нормальной. При присоединении следующей камеры производительность компрессора составит 50% Таким образом, производительность компрессора регулируется ступенчато. а 25 /о по сравнению с нормальной. При присоединении следующей камеры производительность компрессора составит 50% Таким образом, производительность компрессора регулируется ступенчато.| в£ вг_\ I I В линию '' продуоок Рис. 69. Схема компрессорной установки с оппозитным двухрядным компрессором: / — байпасные трубопроводы, // — воздушные трубопроводы; ВХ — напорный трубопровод холодной воды, ВГ — сбросной трубопровод горячей воды; /, 15 — клапаны подачи воды на цилиндры, 2, 10, 18 — клапаны на байпасных линиях, 3, 11, 19, 25— сливные воронки, 4, 17 — цилиндры, 5, 20 — клапаны сброса воды из цилиндров, 6 — клапан на трубопроводе поступления воздуха в компрессор, 7, 21 — клапаны на линии нагнетания воздуха, 8, 22 — масловлагоотделители, 9 — электродвигатель, 12, 26 — клапаны на сбросе воды из межступенчатых холодильников, 13, 23 — межступенчатые холодильники, 14, 24 — клапаны подачи воды на межступенчатые холодильники, 16 — клапан на линии всасывания воздуха на вторую ступень, 27 — клапан на линии подачи сжатого воздуха из компрессора в общий коллектор нагнетания На рис. 69 дана схема компрессорной установки с оппозитным двухрядным компрессором. На схеме показаны основное и вспомогательное оборудование, необходимые трубопроводы (технологическая обвязка). |