варя. Ведёрников 2. Основные сведения из гидравлики

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

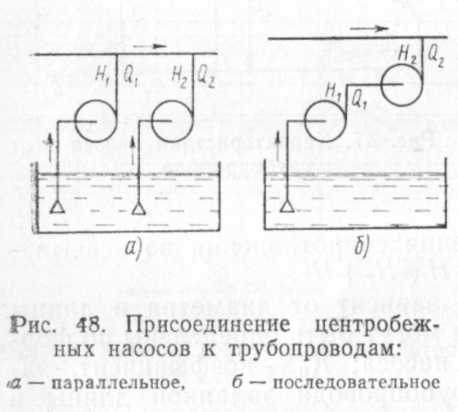

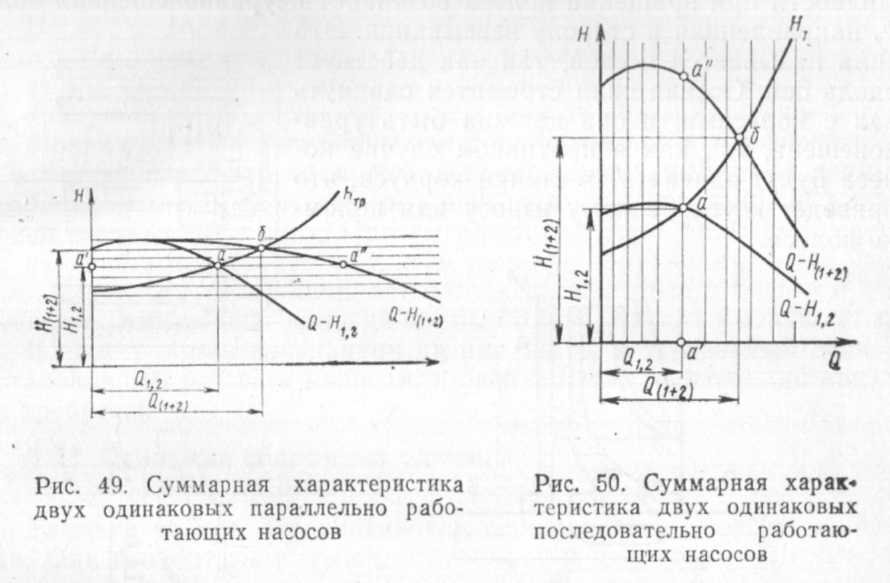

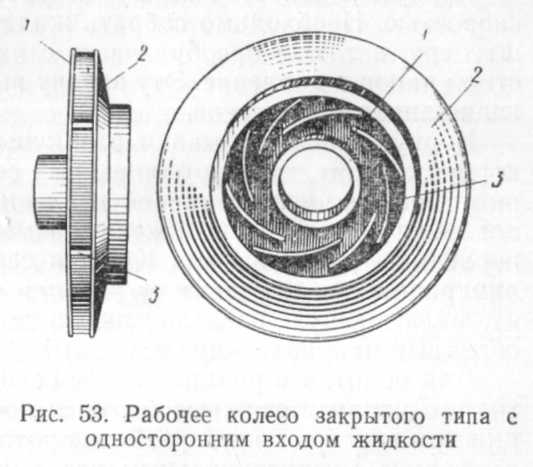

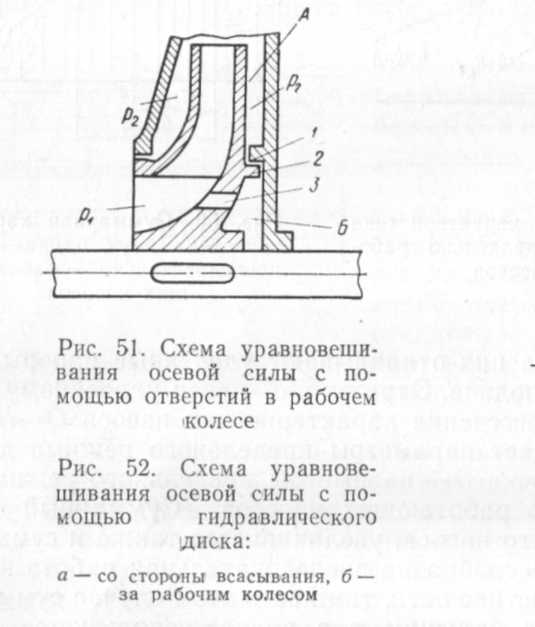

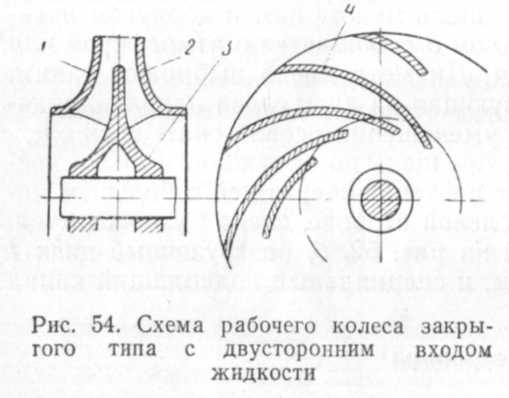

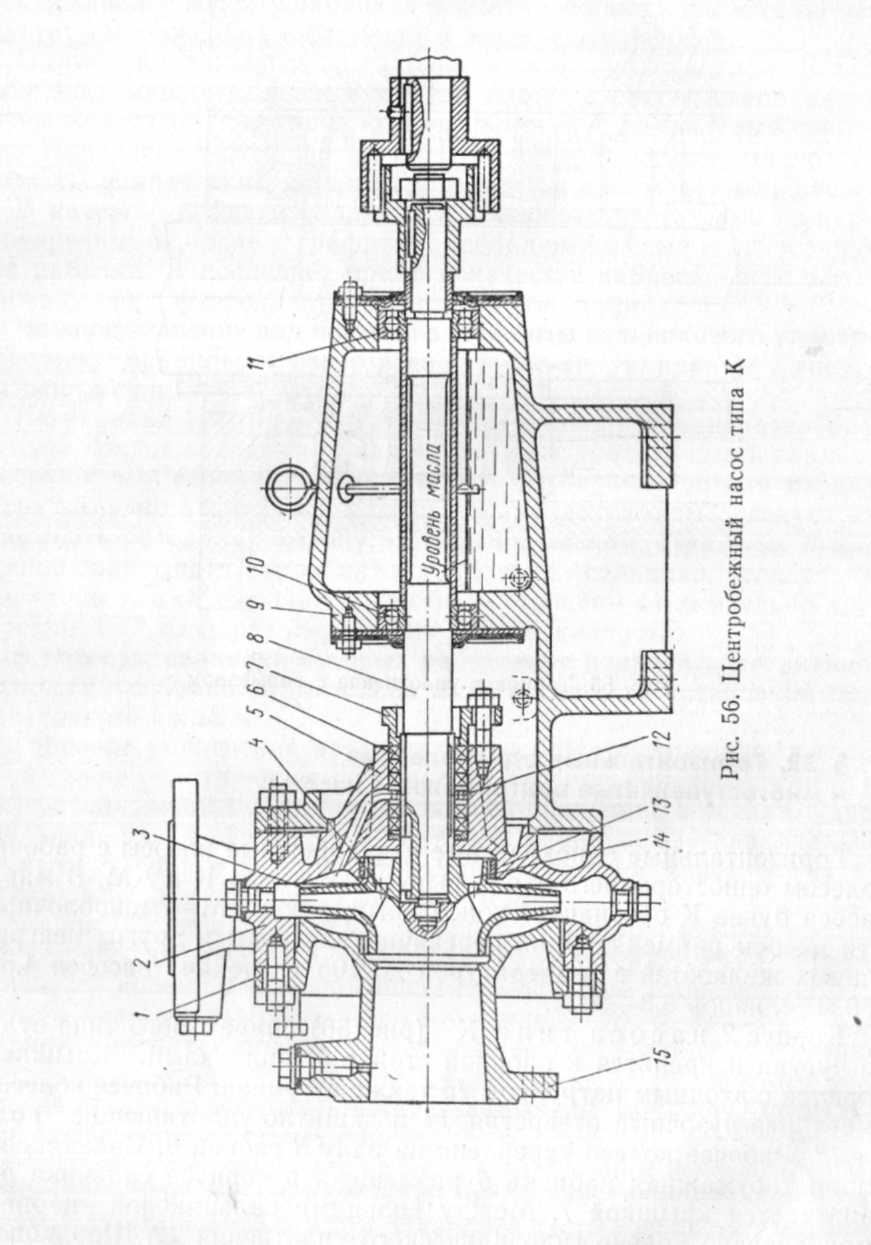

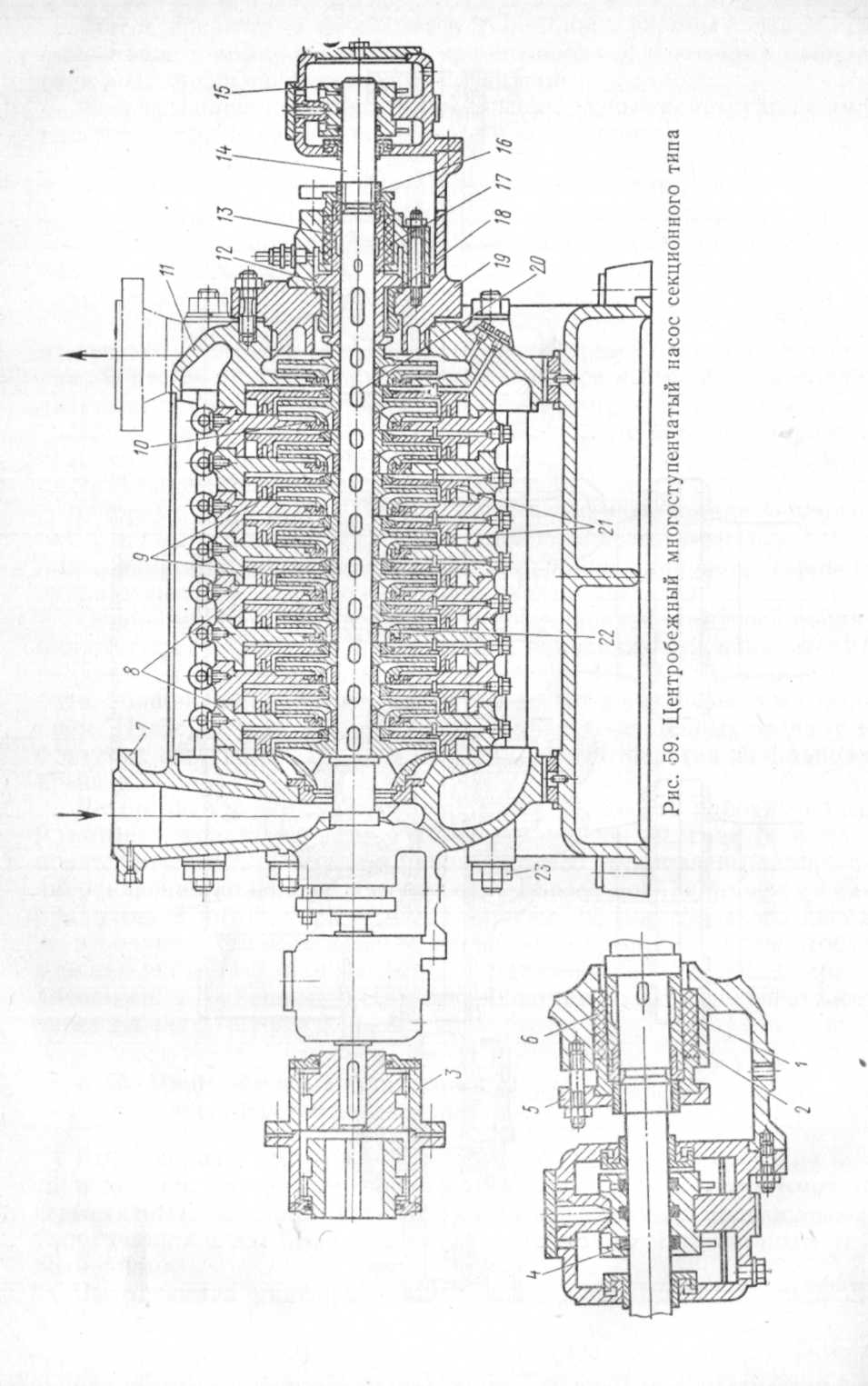

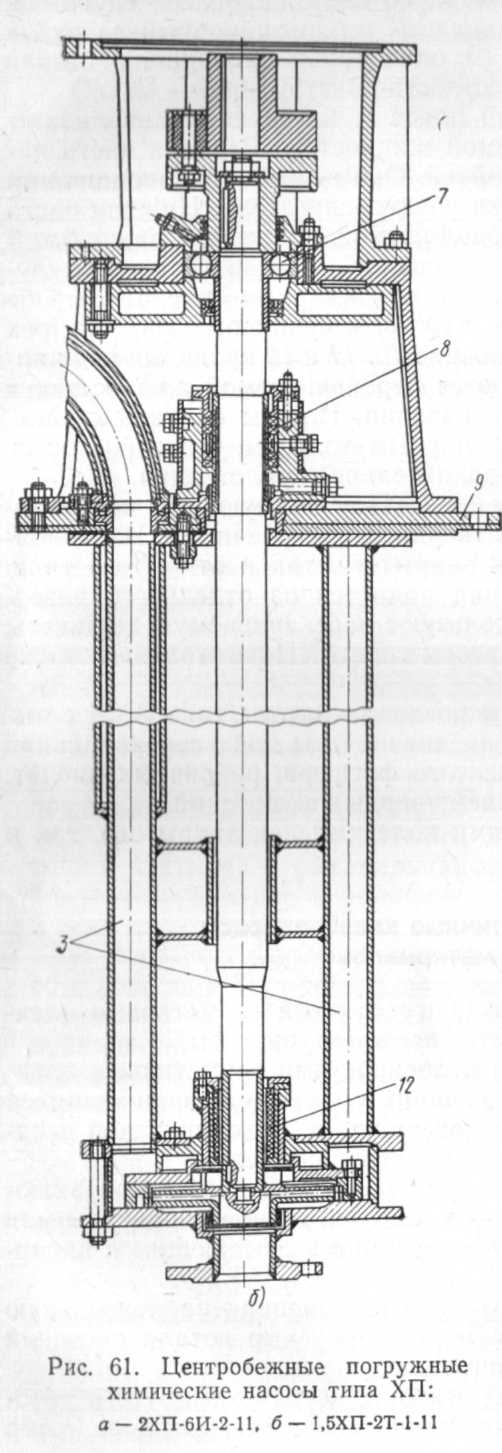

§ 34. Уравнение Эйлера для определения теоретического и действительного напоров центробежного насосанапор, создаваемый насосом, если он выражен в метрах, не зависит от вида перекачиваемой жидкости, т. е. будет одинаков для любой жидкости. § 35. Характеристики центробежного насоса и трубопровода  На заводах-изготовителях все центробежные насосы проходят испытания, на которых определяют их подачу, напор, мощность и КПД. Испытания проводят на специальных стендах, снабженных необходимыми приборами, приспособлениями и силовой установкой. Подачу определяют с помощью мерного резервуара или расходомера. Напор вычисляют по показаниям вакуумметра и манометра. Мощность устанавливают по показаниям вольтметра и амперметра или ваттметра. Мощность насоса можно определить и с помощью динамометра, который измеряет крутящий момент на валу насоса. Частоту вращения вала определяют по тахометру, а КПД насоса — по формуле. Изготовленный насос устанавливают на стенд и при подачах от нулевого значения до максимального и определенной частоте вращения измеряют соответствующие значения напора, мощности и вычисляют по этим данным КПД. По полученным значениям параметров строят графики в координатах Q — H, Q — N, Q — η|. Графики служат рабочими характеристиками данного типа насоса при определенной частоте вращения вала и диаметре рабочего колеса. Рабочие характеристики помещают в паспорт насоса и каталоги-справочники. По рабочим характеристикам можно установить различные режимы работы насоса. Рассматривая графики (рис. 46), определяем наиболее экономичный режим работы насоса — это будет режим, соответствующий максимальному значению КПД. Точка A характеристики Q — H, соответствующая этому значению КПД, называется оптимальной точкой, а режим—оптимальным режимом. Наиболее устойчивая работа насоса будет на всех режимах, соответствующих непрерывно снижающейся части характеристики Q — H. На других режимах работа насоса будет неустойчивой и поэтому недопустимой.  Характеристики насосов кроме выбора оптимальных режимов используют н в проценте проектирования технологических установок. При этом берут сводные графики, помещенные в соответствующих каталогах. На графиках в координатах Q и Я нанесены поля (клетки), соответствующие устойчивой работе насоса (рабочая зона насоса). Если заданные значения подачи и напора будут находиться в любой точке внутри рабочего поля насосов, то насос, обозначенный на поле, будет для заданной работы приемлем. После этого записывают сведения, необходимые для установки и работы насоса (КПД, мощность, частоту вращения, высоту всасывания, габаритные размеры и др.). Нередко возникает необходимость в определении пригодности насоса для подключения к трубопроводу заданного диаметра. Как мы знаем, полная высота подъема жидкости (напор насоса) складывается из общей геометрической высоты подъема HГ и потерь напора HC для преодоления сопротивления во всасывающем и напорном трубопроводах: H=HГ+HC Гидравлические сопротивления зависят от диаметра и длины трубопровода, а также от подачи и могут быть определены по формуле Hc=KСQ2, где Q — подача насоса; КС — коэффициент, характеризующий сопротивление трубопровода заданной длины и диаметра. Следовательно, полная высота подъема насоса зависит от расхода: H = HГ+(KcQ2). Используя эту зависимость, строят характеристику трубопровода, соединяющего насос с приемником и потребителем жидкости. На оси ординат в принятом масштабе откладывают полную геометрическую высоту подъема жидкости HГ и проводят линию БГ параллельно оси абсцисс Q (рис. 47). Прибавляя к величине HГ -величину потерь напора HC при значениях подачи от нулевого до» максимального, получаем кривую БД, которая и служит характеристикой трубопровода. На этот же график наносят характеристики насоса Q—H, Q—N, Q—η. Точка А, в которой характеристика трубопровода БД пересекается с рабочей характеристикой Q — Я насоса, называется предельной точкой работы насоса на данном трубопроводе. Этой точкой А определяют предельный режим работы насоса: подачу QA, напор HА, мощность NA, КПД ηА- Насос, работающий на данную систему, большую подачу, чем QA, развить не может. Для получения меньшей подачи прикрывают задвижку на напорном трубопроводе, т. е. вводят в систему добавочное сопротивление h3, на преодоление которого затрачивается напор. При этом рабочая точка сместится влево, в точку В, которой соответствует подача QB. Таким образом, полная высота подъема насоса Hв соответствующая точке В, состоит: Hв = Hг + Hс + h3. Перенеся точку В на кривые Q — ηи Q — N, получаем точки d и К, характеризующие КПД и мощность насоса при данном режиме работы. § 36. Совместная работа центробежных насосов В производственных условиях часто работают несколько одинаковых или разных центробежных насосов, соединенных параллельно или последовательно.  При параллельном соединении (рис. 48, а) насосы всасывают жидкость из общего трубопровода или одного резервуара и нагнетают в общий напорный трубопровод. Совместную параллельную работу центробежных насосов применяют для увеличения подачи. При последовательном соединении (рис. 48, б) насосов вся жидкость проходит через каждый насос, т. е. всасывающий патрубок второго насоса соединен с нагнетательным первого насоса, а всасывающий патрубок третьего насоса с нагнетательным второго, и т. д. Последовательную работу насосов применяют главным образом для увеличения напора, если заданный напор не может быть создан одним насосом. Для построения суммарной характеристики насосов, работающих параллельно, складывают их подачи при одинаковых напорах. На рис. 49 дано построение суммарной рабочей характеристики двух одинаковых параллельно работающих насосов, каждый из которых имеет рабочую характеристику Q—H. Для построения суммарной характеристики проводят ряд прямых, параллельных оси абцсисс, а затем на них откладывают удвоенные подачи одного насоса. Таким образом отрезок а'а" равен удвоенному отрезку а'а. Точка а — пересечение характеристики Q—H каждого насоса с характеристикой сети дает параметры предельного режима для каждого отдельного насоса. Точка б определяет параметры предельного режима для двух параллельно работающих насосов. Суммарная подача параллельно работающих насосов Q—H(1+2) меньше, чем сумма подачи двух насосов. Несколько увеличивается и общий напор. Суммарная характеристика показывает, что наиболее целесообразно использовать параллельную работу насосов при пологой характеристике сети, так как только в этом случае можно получить суммарную подачу, приближающуюся по значению к сумме подач двух отдельно работающих насосов. Суммарную характеристику насосов, работающих последовательно, получают сложением их напоров при одинаковой подаче {рис. 50). Для сложения напоров проводят ряд прямых, параллель-  ных оси ординат, и на них откладывают удвоенные напоры, соответствующие данной подаче. Отрезок а'а" равен удвоенному отрезку а'а. Точка а — пересечение характеристики насоса Q—H с характеристикой сети дает параметры предельного режима для отдельного насоса, а точка б— параметры предельного режима для двух последовательно работающих насосов. Суммарный напор больше напора каждого насоса, увеличивается также и суммарная подача. Наиболее целесообразна последовательная работа насосов при крутой характеристике сети, так как в этом случае суммарный напор можно получить большим, т. е. полнее используется напор каждого насоса, что и требуется при возрастающем сопротивлении сети. § 37. Осевая сила и способы ее разгрузки При работе центробежного насоса давление перед входом в рабочее колесо повышается до давления на выходе. Перекачиваемая жидкость с давлением нагнетания проникает через зазоры между вращающимся рабочим колесом и неподвижным корпусом в кольцевые пространства. Таким образом на внешнюю поверхность колеса действуют определенные силы, равные произведению давления «а площадь. Со стороны всасывающего патрубка (слева) жидкость давит на поверхность колеса с силой F1, а с противоположной сто-  ропы (справа) жидкость в кольцевом пространстве давит с силой F2. Так как площадь покрывного диска колеса меньше, чем площадь основного диска, то F2>F1 и F—F2—F1.  С  ледовательно, в центробежном колесе с односторонним входом жидкости при вращении колеса возникает неуравновешенная сила F, направленная в сторону всасывания. Эта сила называется осевой, так как действует вдоль оси. Осевая сила стремится сдвинуть вал с колесами, и она должна быть уравновешена, так как в противном случае колеса будут задевать за стенки корпуса, что приведет к ускоренному износу или поломке колеса. ледовательно, в центробежном колесе с односторонним входом жидкости при вращении колеса возникает неуравновешенная сила F, направленная в сторону всасывания. Эта сила называется осевой, так как действует вдоль оси. Осевая сила стремится сдвинуть вал с колесами, и она должна быть уравновешена, так как в противном случае колеса будут задевать за стенки корпуса, что приведет к ускоренному износу или поломке колеса.Для уравновешивания осевой силы есть несколько способов: вал укладывают в опорно-упорные подшипники; использует колеса с двусторонним входом жидкости; симметрично по линии всасывания располагают колеса или группы колес на валу. Для уравновешивания осевой силы делают сквозные разгрузочные отверстия в основном диске рабочего колеса вблизи ступицы (рис. 51), колесо и корпус изготовляют с концентрическими уплотняющими выступами. Концентрические выступы на колесе 2 и в корпусе 1 устанавливают с минимальными зазорами, что уменьшает утечку жидкости из пространства А в пространство Б. Жидкость с давлением р2 проникает через отверстия 3 на вход колеса. Вследствие этого давление в пространстве Б поддерживается близким к давлению всасывания р1 В современных насосах не применяют разгрузочные отверстия в колесах, а отводят жидкость из пространства Б по особой разгрузочной трубе в полость всасывания насоса. На рис. 52 показан способ уравновешивания осевой сил с помощью гидравлического диска, установленного со стороны всасывания или за рабочим колесом. На конце вала со стороны всасывания установлен диск 2 (рис. 52, а). На левую сторону этого диска по каналу 1 подводится жидкость под давлением р2, которая в небольшом количестве протекает на правую сторону диска через щель между ним и корпусом насоса. Правая сторона диска каналом 3 сообщается с атмосферой или с всасывающим трубопроводом. Диаметр диска выбирают таким, чтобы избыточная сила, действующая на диск слева направо, уравновешивала осевую силу. При уменьшении осевой силы диск слегка передвигается вправо, при этом щель по окружности диска увеличивается, жидкость начинает протекать через нее в большем количестве, избыточная сила на левой стороне диска уменьшается. В конструкции, показанной на рис. 52, б, разгрузочный диск 1 установлен за рабочим колесом, и специальный подводящий канал не требуется. § 38. Основные сборочные единицы центробежных насосов Рабочие колеса. Предназначены для передачи энергии жидкости. Они бывают закрытыми, открытыми и полуоткрытыми. Рабочее колесо, имеющее два диска, называют закрытым. В настоящее время большей частью изготовляют закрытые колеса с отлитыми, выфрезерован-ными в основном диске, клепаными и сварными лопатками. Рабочие колеса могут быть с односторонним или двусторонним входом жидкости. Рабочее колесо закрытого типа с односторонним входом жидкости (рис. 53) состоит из основного диска 1 с втулкой, которая имеет шпоночную канавку, и покрывного диска 2 в виде широкого кольца. Между дисками находятся лопатки 3, отогнутые назад по направлению вращения колеса. Диски с лопатками изготовляют точным литьем. Число лопаток колеса может быть от 6 до 12, чаще всего их бывает 8—9. При перекачивании жидкости со взвешенными твердыми частицами число лопаток бывает менее 6. Если между вса- сывающим отверстием и внешним диаметром колеса большая разница, то применяют чередующиеся лопатки: длинные, доходящие до всасывающего отверстия, и короткие.  В колесах открытого типа покрывного диска нет. Они имеют основной диск с втулкой для крепления колеса на валу. Вместе с диском отлиты лопатки, образующие каналы. На обратной стороне колеса расположены большие и малые разгрузочные лопатки. Колеса открытого типа применяют при перекачивании веществ, содержащих механические взвеси. Колесо закрытого типа с двусторонним входом жидкости (рис. 54) имеет три диска: два покрывных 1 и 2 и один основной 3 с втулкой для крепления колеса на валу. Между дисками расположены лопатки 4. Рабочие колеса отливают из различных сортов чугуна, углеродистых и легированных сталей, сплавов цветных металлов и керамических материалов. Применение того или иного материала определяется условиями работы, размерами и частотой вращения колеса. Корпус. Жидкость выходит из рабочего колеса со значительной скоростью. Необходимо собрать жидкость, отвести ее к выходному штуцеру, а также преобразовать с наименьшими потерями скоростной напор в давление. Эту задачу выполняют корпус и направляющие аппараты насосов. Корпуса насосов бывают различных конструкций. Секционный корпус состоит из ряда одинаковых секций, число которых на единицу меньше числа ступеней давления насоса. Последняя ступень давления обычно расположена в замыкающей секции, несущей напорный патрубок насоса. Каждая секция представляет собой цилиндрическую, литую из чугуна или стали толстостенную оболочку, включающую разделительную диафрагму, а также прямой и обратный направляющие аппараты. Для осмотра и ремонта колес секционного корпуса насоса необходимо удалить стяжные болты и последовательно снять все секции при одновременной разборке ротора. Корпус с горизонтальным разъемом состоит из двух цельнолитых чугунных или стальных половин, из которых нижняя несет всасывающий и напорный патрубки. В одноступенчатых консольных насосах применяют корпуса с вертикальным разъемом. В современных одноступенчатых насосах делают корпуса спирального типа. Жидкость, покидая рабочее колесо, поступает в спиральную камеру, которая обычно заканчивается плавным раструбом для снижения скорости. Этот раструб называют диффузором, он служит для преобразования кинетической энергии в потенциальную. В многоступенчатых насосах секционного типа жидкость из рабочего колеса попадает в направляющий аппарат, который состоит из двух кольцевых диском, охватывающих с небольшим зазором рабочее колесо по внешней его окружности. Между дисками расположены лопатки, изгиб которых противоположен изгибу лопаток рабочего колеса. В некоторых насосах большой подачи установлены направляющие аппараты с подвижными лопатками, поворотом которых регулируют подачу. Корпуса многоступенчатых насосов могут иметь диафрагмы и лопасти прямых и обратных направляющих аппаратов, уплотни-тельные кольца. Применяются также многоступенчатые насосы с корпусом, состоящим из двух половин, с безлопастными направляющими аппаратами. В таких случаях цельнолитые половины корпусов выполняют со спиральными направляющими каналами. Обе половины корпуса оснащены фланцами. Примыкающие одна к другой плоскости фланцев притерты друг к другу. Преимущество такой конструкции корпуса состоит в том, что, сняв верхнюю часть корпуса (крышку), не нарушая соединения насоса с трубопроводами, можно осмотреть все рабочие колеса и вынуть ротор из корпуса для ремонта. Кроме рассмотренных видов корпусов в нефтеперерабатывающей и химической промышленности применяют цельнокорпусные насосы. Применение таких конструкций обусловлено особыми требованиями в отношении надежности и безопасности эксплуатации. Валы. Предназначены для передачи крутящего момента рабочим колесам. Вал вместе с посаженными на него деталями называют ротором. Валы, работая при большой частоте вращения, подвергаются действию поперечных сил, поэтому они должны быть прочными и обладать гибкостью. Материалом для валов служат углеродистая конструкционная и специальная легированная стали. Валы изготовляют прокатом или отковывают, а затем подвергают механической обработке. К изготовлению валов, их сборке и установке предъявляют высокие требования. Подшипники. В центробежных насосах применяют подшипники скольжения и качения. Насосы малой мощности оснащают шарикоподшипниками и подпятниками нормальных образцов, большой мощности — роликоподшипниками с цилиндрическими и коническими роликами. Смазку подшипников качения густую (консистентную) или жидкую разбрызгивают кольцами. Насосы с большой подачей выполняют также с подшипниками скольжения. Подача смазки на такие подшипники может быть кольцевая разбрызгиванием или под давлением по циркуляционной смазочной системе. Уплотнения валов. В насосах уплотнения могут быть: сальники, манжеты, торцовые уплотнения. Все уплотнения устанавливают в-местах выхода вала из корпуса насоса, они служат для предотвращения вытекания жидкости из корпуса насоса наружу. Сальники с мягкой набивкой в центробежных насосах по устройству такие же, как и сальники в поршневых насосах. Применяют сальники с гидравлическим уплотнением. В этих сальниках между кольцами мягкой набивки расположено металлическое кольцо (фонарное кольцо), имеющее радиальные сверления. Подаваемая в фонарное кольцо жидкость (вода, масло) создает гидравлический затвор, охлаждает и смазывает вал насоса. В качестве набивки сальника применяют асбестовые шнуры, проваренные в масле с графитом, асбоалюминиевые и асбосвинсо-вые набивки. В последнее время в качестве набивок используют также графит, фторопласт-4, стекловолокно и др. Важное значение для нормальной работы сальникового уплотнения имеют правильное изготовление набивки, укладка ее в гнездо, затяжка нажимной втулкой. Из набивки изготовляют отдельные кольца. Предварительно в каждом кольце заделывают замок, набивка должна иметь гладкую поверхность. Сечение мягкой набивки подбирают, исходя из диаметра вала и сальниковой камеры. В гнездо камеры следует закладывать по одному кольцу, смазав их маслом. При этом нужно хорошо заделывать замок каждого кольца сальника, следить за тем, чтобы замки соседних колец были смещены относительно друг друга на 180° для предотвращения утечки жидкости. В насосах, сальники которых работают с подачей уплотняющей жидкости, особенно внимательно надо следить за установкой промежуточного кольца. Торцовое уплотнение представляет собой конструкцию, в кото-ройплоские уплотняющие поверхности (торцовые поверхности втулок) расположены перпендикулярно оси вращения, а усилия, удерживающие эти поверхности в контакте, направлены параллельно оси вала. Торцовые уплотнения бывают различной конструкции, но работают все они по одной и той же схеме. На рис. 55 показана схема торцового уплотнения. Вместе с Балом 1 вращается кольцо 3, укрепленное в упругой обойме 2. Невра-щающееся кольцо 4 и вращающееся кольцо 3 изготовлены из различного материала и образуют пару трения, плотно прилегая друг к другу. Прижатие кольца 4 обеспечивается пружиной 7, которая одним концом упирается в кольцо 4, другим — в неподвижный корпус 6. Сильфон 5 из фторопласта закрывает пружину сверху и также обеспечивает герметичность. Торцовые уплотнения могут быть с внутренним и внешним рас-положением упругих элементов, по числу пар трения — одинарны-ми,двойными тройными и т. д. Наиболее часто используют одинарные и двойные уплотнения. Двойные торцовые уплотнения применяют в тех насосах, которые перекачивают токсичные, огне- и взрывоопасные жидкости. Продолжительность эксплуатации торцовых уплотнений в большой степени определяется правильным выбором материалов и высоким качеством изготовления уплотняющих элементов.  § 39. Горизонтальные одноколесные и многоступенчатые центробежные насосы Горизонтальные одноколесные центробежные насосы с рабочим колесом одностороннего входа выпускают типов К и КМ. В марке насоса буква К обозначает консольный, буква М — моноблочный. Эти насосы применяют для перекачивания воды и других неагрессивных жидкостей с температурой до 105° С; подача насосов 4,5— 360 м3/ч, напор 8,8—98 м. Корпусе насоса типа К (рис.56) спирального типа отлит из чугуна и крепится к опорной стойке 9 шпильками. Крышка 1 корпуса с входным патрубком 15 также чугунная. Рабочее колесо 3 имеет разгрузочные отверстия 14 и защитно-уплотняющие кольца 13. Рабочее колесо укреплено на валу 8 гайкой 4. Сальниковая хлопчатобумажная набивка 6 размещена в корпусе сальника 5 и зажимается крышкой 7. Между кольцами сальниковой набивки смонтировано кольцо гидравлического уплотнения 12. Шарикоподшипники 10 и 11 расположены в опорной стойке и смазываются маслом, заливаемым в корпус опорной стойки.  Моноблочные насосы типа КМ отличаются от насосов типа К отсутствием опорном стопки и вала. Корпус насоса крепится к фланцу электродвигателя. Рабочее колесо укреплено на конце вала двигателя. Одноступенчатые насосы типа НД с рабочим колесом двустороннего входа и горизонтальным разъемом корпуса типа НД  предназначены для подачи воды и других жидкостей в количестве от 90 до 6500 м3/ч при напоре от 10 до 14 м и температуре до 100° С. Для подачи агрессивных жидкостей выпускают высоконапорные насосы этого типа марок 6НД-Х и 8НД-Х, всасывающий и напорный патрубки которых расположены горизонтально в нижней части корпуса и направлены в противоположные стороны. Осевая сила насосов в основном уравновешивается двусторонним входом жидкости в рабочее колесо (рис. 57). Случайные осевые усилия воспринимаются радиально-упорными шарикоподшипниками 1. Корпус 12 насоса, крышка 8 корпуса, рабочее колесо 7 — чугунное, вал 10— стальной. Уплотнение рабочего колеса обеспечивается сменными защитными кольцами 6, вала — двумя сальниками 2 с хлопчатобумажной набивкой 3 и кольцом гидравлического уплотнения 4, к которому жидкость подводится по трубкам 5 и 9.  Насос крепится к фундаменту с помощью опорных лап 11. За одно целое с корпусом отлиты кронштейны 13, в которых собирается вода, просачивающаяся из сальников. В промышленности применяют разнообразные конструкции многоступенчатых насосов спирального и секционного типов. На рис. 58 приведен центробежный многоступенчатый насос типа М. Насос предназначен для подачи воды и других чистых жидкостей. Основные сборочные единицы: корпус 16, крышка 5, рабочие колеса 15, защитно-уплотняющие кольца 17, вал 14. Под сальниками вал защищен сменными втулками 6. В насосе 14М-12Х4 жидкость поступает из первой ступени во вторую и из второй в третью по внешним переводным трубам 4, а из третьей ступени в четвертую по внутренним переводным каналам. В насосе 10М-8Х6 жидкость подводится и отводится последовательно по внутренним переводным каналам. Насосы имеют два сальника 3 и 10, основные детали которых — крышки 11, грундбукса 7, просаленная хлопчатобумажная набивка 9, кольца гидравлического уплотнения 8. Опорами вала насоса 14М-12Х4 служат подшипники скольжения 2 и 12. Насосы 14М-12Х4 изготовляют с двумя муфтами 1 и 13 для соединения одного конца с валом турбины (паровой, газовой, гидравлической), другого — с валом электродвигателя. Основные сборочные единицы многоступенчатого насоса секционного типа (рис.59): корпус секций 8, направляющие аппараты 21, входная 7 и напорная 11 крышки, сальники 1 и 13, гидравлическая пята, подшипники скольжения 4 и 15 с жидким кольцевым смазыванием. Насос состоит из отдельных секций, размещенных на валу и стянутых шпильками 23, проходящими через отверстия во фланцах крышек. Ротор насоса включает стальной вал 14, десять рабочих колес 9, которые крепят на валу с помощью шпонок 20, гаек 16 и распорных втулок 22. У входа в рабочее колесо установлены защитно-уплотняющие кольца 10. Осевая сила насоса воспринимается гидравлической пятой, состоящей из корпуса 19, разгрузочного диска 12 и подушки пяты 18. Детали сальника — крышка 5, хлопчатобумажная набивка 2, нажимная разъемная втулка 6, кольцо гидравлического уплотнения 17. Насос соединяется с электродвигателем через зубчатую муфту 3. § 40. Центробежные консольные и погружные химические насосы Выпускаемые промышленностью центробежные химические насосы делятся на три основные группы: консольные, погружные и герметичные. По конструктивному выполнению узла сальникового уплотнения насосы бывают с мягкими торцовым и стояночным уплотнениями. Выпускаются унифицированные консольные насосы типов X и АХ.   лаждение узла сальникового уплотнения. Для транспортирования агрессивных жидкостей с твердыми частицами и суспензий используют насосы типа АХ. Эти насосы изготовляют с рабочими колесами закрытого и открытого типов. В спиральном корпусе расположены защитные диски, которые можно заменять при изнашивании. Насосы типа X и АХ выпускают с мягкой сальниковой набивкой, с одинарными и двойными торцовыми уплотнениями. Консольные насосы с двойными торцовыми уплотнениями служат для перекачивания токсичных, огне- и взрывоопасных жидкостей. Для перекачивания жидкостей, находящихся в резервуарах, используют погружные вертикальные насосы, у которых насосная часть постоянно погружена в перекачиваемую жидкость, а приводная находится над резервуаром. Погружные насосы типа ХП предназначены для перекачивания чистых кислот и щелочей, не содержащих абразивных включений, и рассчитаны на подачу от 10 до 600м3/ч и напор до 50 м (рис. 61). Эти насосы имеют две трубы 3, симметрично расположенные относительно оси. В одних насосах (рис. 61, а) обе трубы напорные. Перекачиваемая жидкость, выходя из рабочего колеса 1, проходит две полуспираль- ные камеры 2 и поднимается вверх по двум напорным трубам 3, которые опорной плитой 9 соединяются в один напорный патрубок 6. В других насосах (рис. 61, б) одна труба напорная, а вторая предназначена для придания жесткости конструкции. Насосы крепятся на опорной плите 9, которую устанавливают на крышке бака с перекачиваемой жидкостью. Верхняя часть насоса служит подшипниковой стойкой. Она несет шарикоподшипник 7 и предназначена для установки электродвигателя. Нижняя часть насоса, расположенная под опорной плитой, подвешена на трубах 3 и погружена в перекачиваемую жидкость. При значительной глубине погружения насоса его вал делают составным (рис. 61, б). Обе половины вала 4 и 5 соединены муфтой и вращаются в четырех подшипниках, из которых три нижние 10, 11 и 12 являются подшипниками скольжения и смазываются перекачиваемой жидкостью, а один верхний 7 — подшипником качения. Насосы снабжены сальником 8 с мягкой набивкой и фонарным кольцом, в которое подается вода для охлаждения и дополнительного уплотнения. Погружные насосы типа АХП используют для перекачивания агрессивных жидкостей с твердыми включениями. Их выполняют с рабочими колесами как закрытого, так и открытого типа. Смазка подшипников скольжения подается из отдельного резервуара, или для смазывания используют перекачиваемую жидкость, поступающую из отстойника. Насосы типа АХП изготовляют также с обогревом корпуса. Высокую надежность работы показали насосы типа АХИ с выносными опорами. Эти насосы предназначены для перекачивания пульпы фосфорной кислоты, желтого фосфора, различных кислот, растворов с большим содержанием твердых включений. Насосы выпускают с рабочими колесами как закрытого, так и открытого типа. § 41. Центробежные герметичные электронасосы. Насосы из неметаллических материалов Промышленность выпускает центробежные герметичные электронасосы и специальные герметичные электронасосы. Основными отличительными особенностями герметичных электронасосов служат отсутствие внешних уплотнений вращающихся частей, а также моноблочность конструкции, объединяющей а одном агрегате насос и специальный электродвигатель. Насосная часть герметичных электронасосов всех типов включает центробежные рабочие колеса, направляющие аппараты или специальные корпуса и корпусные детали с всасывающим и напорным патрубками. Рабочие колеса установлены непосредственно на консольную часть вала ротора электродвигателя. Корпусные детали насосной части прикреплены к электродвигателю. Электродвигатель состоит из статора, короткозамкнутого ротора, радиальных и опорных подшипников, коробки выводов. Ротор электронасоса расположен в радиальных подшипниках скольжения. Для восприятия осевых сил в электронасосе предусмотрены опорные подшипники или пяты. Охлаждение наружной поверхности статора электродвигателя может быть естественным воздушным или принудительным — га-зовым или жидкостным. Статор и ротор защищены от воздействия перекачиваемой жидкости тонкостенными коррозионно-стойкими гильзами. Работа герметичных электронасосов без утечек обеспечивает точность проведения технологических процессов, улучшает санитарно-гигиенические условия труда и повышает безопасность работы обслуживающего персонала при перекачивании агрессивных, высокотоксичных, пожаро- и взрывоопасных жидкостей, чистоту окружающей среды, а также возможность полной автоматизации процессов. Безопасность эксплуатации герметичных электронасосов обеспечивают средства защитной автоматики, которые отключают электронасос от сети при отклонении параметров от допустимых значений. Центробежные герметичные электронасосы выпускают типов ЦГ, ХГ и ХГВ. Центробежные герметичные насосы типа ЦГ — одноступенчатые насосы со спиральным отводом и осевым подводом жидкости на колесо. Рабочее колесо одностороннего входа расположено на валу электродвигателя. Условное обозначение электронасосов типа ЦГ (например, ЦГ-200/50-А-45-4-У2): Ц — центробежный, Г —герметичный, 200 — номинальная подача (м3/ч), 50 — напор при номинальной подаче (м), А — условное обозначение, характеризующее материал проточной части, 45 — номинальная мощность электродвигателя (кВт), 4 — конструктивное исполнение, У — климатическое исполнение, 2—-категория помещения. В корпусе 1 электронасоса типа ЦГ расположено рабочее колесо 2 (рис. 62). Вал ротора вращается в переднем 3 и заднем 9 подшипниках. Для восприятия осевой силы установлены упорные подшипники (пяты) 4 и 8. Электродвигатель состоит из ротора 6 и статора 7. В охлаждающей рубашке размещен змеевик 5, по которому проходит часть перекачиваемой жидкости, используемой для охлаждения электродвигателя, а также смазывания и охлаждения подшипников, задняя крышка 11 и вспомогательное кольцо 10. Насосная часть электронасосов типа ХГ представляет собой соответственно одно-, двух- и трехступенчатый насос (рис. 63). В каждую ступень входит центробежное рабочее колесо 2, 5, 9 и направляющий аппарат 3, 6, 8. Колеса установлены на консольном конце вала электродвигателя. Ступени расположены в корпусе насоса 4, на котором размещен напорный патрубок 7. Со стороны входа ступени закрыты крышкой 1 с всасывающим патрубком. Корпус насоса 4 шпильками 18 стягивается с крышкой 1 и фланцем электродвигателя 17. Изоляция обмотки статора 13 —    класса Н. Ротор 12 установлен в двух подшипниках скольжения 10 и 15, изготовленных из силицированного графита СГ-Т. Небольшие осевые силы, возникающие в процессе работы, воспринимаются установленными на вал ротора упорными пятами 11 и 14 из графитопласта KB или фторопласта-4. Смазывание подшипников и охлаждение внутренней полости электродвигателя осуществляются перекачиваемой жидкостью, которая поступает из напорной зоны насоса через щелевой зазор между ступицей рабочего колеса 9 и корпусом переднего подшипника 10. Перекачиваемая жидкость смазывает передний подшипник, проходит между статором и ротором, охлаждая их поверхности, смазывает задний подшипник и отводится через отверстие в задней крышке 16 в линию всасывания или приемную емкость. Для увеличения потока жидкости, проходящего между статором и ротором в корпусах подшипников предусмотрены дополнительные отверстия. Наружная поверхность статора охлаждается в одних насосах окружающим воздухом, в других — нейтральной жидкостью. Центробежные герметичные электронасосы ти-п а ХГВ — единый агрегат, состоящий из специального герметичного трехфазного асинхронного электродвигателя с короткозамкну-тым ротором и насосной части. Статор электродвигателя представляет собой сердечник из электротехнической стали с обмоткой, запрессованный в корпус рубашки охлаждения. Осевые силы, возникающие при работе электронасоса, воспринимаются пятой трения, установленной в верхней части электронасоса. Пята трения состоит из двух колец, сделанных из специализированного графита СГТ и закрепленных в верхней и нижней обоймах. Насосная часть электронасосов 4ХГВ-6-40-4 и 4ХГВ-6-40-5 представляет собой одноступенчатый центробежный насос, а электронасосов ЗХГВ-7Х2-20-4 и 4ХГВ-7Х2-40-4 — двухступенчатый центробежный насос. Для защиты подшипниковых узлов и пяты от попадания твердых частиц из перекачиваемой жидкости на опорном патрубке установлен фильтр. Смазывание и охлаждение подшипников и пяты (рис. 64, а, б), а также отвод теплоты от гильз статора и ротора электронасосов четвертого исполнения осуществляются перекачиваемой жидкостью (рис. 64, б). Жидкость из напорной полости, пройдя через фильтр переводную трубку 2 и отверстие в нижнем подшипниковом щите, делится на два потока. Один поток смазывает и охлаждает нижний подшипник и попадает в корпус насоса, другой проходит через зазор между гильзами ротора и статора, смазывает и охлаждает верхний подшипник, узел пяты и отводится из полости верхней крышки 3 через дроссельную шайбу 4 по трубе 5 во всасывающий трубопровод или заборную емкость. Смазывание и охлаждение подшипников и пяты, а также отвод теплоты от гильз статора и ротора электронасосов пятого исполнения осуществляются перекачиваемой жидкостью следующим образом (рис. 64, а). Жидкость из напорной полости, пройдя через фильтр 1, трубку 2, змеевик 6, отверстие в нижнем подшипниковом щите, делится на два потока, как и у насосов четвертого исполнения. В рубашку корпуса статора подается охлаждающая жидкость, которая охлаждает наружную поверхность статора, а также рабочую жидкость, циркулирующую в змеевике. Специальные герметичные электронасосы ти-па БЭН по своей конструкции близки к электронасосам типов ХГ и ЦГ. Условное обозначение электронасосов типа БЭН (например, БЭН-9-У2): Б — бессальниковый (герметичный), Э — электроприводной, Н — насос, 9 — порядковый номер проекта, У —климатическое исполнение, 2— категория помещения. Электронасосы могут работать только под заливом, поэтому категорически запрещается пуск или даже кратковременная работа электронасоса без заполнения его перекачиваемой жидкостью или без полного удаления из него воздуха, пара или газа. Промышленность выпускает гуммированные, пластмассовые и фарфоровые центробежные насосы. Эти насосы по сравнению с металлическими обладают большей стойкостью и долговечностью при перекачивании агрессивных жидкостей и жидкостей с абразивными включениями. Гуммированные насосы — горизонтальные, одноступенчатые, консольного типа; предназначены для перекачивания различных агрессивных жидкостей с абразивными включениями частиц размером до 0,5 мм. Детали проточной части насоса, соприкасающиеся с перекачиваемой жидкостью, покрыты резиной. Температура перекачиваемой жидкости зависит от марки резины, применяемой для покрытия. Гуммированные насосы выпускаются следующих марок: 4АХ-5Р-1 и 4ПХ-4Р-1 для перекачивания суспензии диоксида титана с абразивными включениями до 40% по массе; 2Х-6Р-1(2), ЗХ-9Р-1(2) и 6Х-9Р-1(2) для перекачивания растворов серной и соляной кислот, а также других агрессивных жидкостей с абразивными включениями до 4% по массе; 1Х-2Р-1(2) для перекачивания чистых серной, соляной, фосфорной и других кислот. Насосы из пластмассы — горизонтальные, консольного типа; предназначены для перекачивания чистых кислот и различных технологических растворов с температурой до 60° С, не содержащих взвешенных частиц. Детали насоса, соприкасающиеся с перекачиваемой жидкостью, изготовлены из пластмассы. Уплотнение насоса — торцовое. Насосы из ф а р ф о р а предназначены для перекачивания различных кислот (кроме плавиковой и фосфорной) любой концентрации, а также щелочей концентрацией до 10%, не кристаллизующихся и не содержащих твердых частиц. § 42. Типовые схемы насосных установок Схема работы установки. Обвязку центробежных герметичных электронасосов трубопроводами, контрольно-измерительными приборами и средствами защиты проводят в соответствии с электрогидравлической схемой и требованиями взрывобезопасной работы на них (рис. 65). Перекачиваемая жидкость из емкости 7 по линии всасывания 6 поступает в электронасос 17 и под определенным давлением направ-  ляется в линию нагнетания 9. Электронасос заполняется охлаждающей жидкостью перед пуском по линии 8. Подвод жидкости происходит по линии 11, а отвод—по линиям 18 и 23. Рабочая жидкость сливается из насоса по линии 3. Воздух и пары при заполнении насоса отводятся по линии 15. Периодический отвод рабочей жидкости происходит по линии 13. Включение и отключение потоков жидкости в насосе осуществляются с помощью запорных клапанов 4, 5, 10, 12 и 14. На линиях и полостях электронасосов устанавливают следующие контрольно-измерительные приборы и средства защиты. На расширительной емкости по линии отбора рабочей жидкости в процессе всасывания монтируют сигнализатор уровня (уровнемер 16), отключающий электронасос при снижении или отсутствии уровня жидкости. Тип сигнализатора уровня определяют условиями эксплуатации каждой конкретной установки. Так как в настоящее время нет универсальных сигнализаторов уровня, удовлетворяющих всем условиям эксплуатации, то в некоторых случаях сигнализаторы на электронасосах не применяют. Тогда на всасывающей емкости устанавливают регулятор уровня, сблокированный с пусковой аппаратурой электронасоса. Для контроля температуры жидкости в полости электродвигателя располагают манометрический термометр 20, сблокированный с магнитным пускателем 21. Электроконтактный манометр во взрывозащищенном исполнении присоединяют к полости статора через пламегаситель, отключающий электронасос при повышении давления в полости статора до 0,2 МПа. Верхний предел измерения манометра зависит от конкретных условий эксплуатации электронасоса. Максимальная токовая защита служит для предохранения электродвигателя от перегрузки, защита сблокирована с пусковой аппаратурой электронасоса. Электроконтактный манометр (ЭКМ) во взрывозащищенном исполнении устанавливают на напорном трубопроводе. Вместо ЭКМ на напорном трубопроводе можно применить между напорным и всасывающим трубопроводами насоса электроконтактный дифференциальный манометр. Оба прибора отключают электронасос при снижении давления на напорном трубопроводе до значения, указанного в эксплуатационной документации. В электрогидравлическую схему обвязки электронасосов входят мембранный разделитель 2, показывающий и сигнализирующий манометр 1, соединенный с пускателем 21 электродвигателя. Для измерения давления на линии всасывания установлен показывающий манометр 22 в комплекте с мембранным разделителем. Пуск и остановку электродвигателя осуществляют кнопками 19. Сравнение качеств работы поршневых и центробежных насосов. К достоинствам поршневых насосов можно отнести: способность создавать требуемый напор, пределы которого определяются только прочностью деталей насоса и мощностью привода, достаточно высокий КПД, малая чувствительность к изменению вязкости перекачиваемой жидкости, способность поддерживать постоянный напор при переменной подаче, возможность всасывания без предварительной заливки насоса и всасывающего трубопровода, а также то, что подача при постоянной частоте вращения не зависит от сопротивления сети. Недостатки поршневых насосов заключаются в тихоходности рабочих органов, что не позволяет осуществлять прямое соединение их с быстроходными приводами и создавать агрегаты большой подачи, непостоянство давления нагнетания и неравномерности подачи жидкости (пульсирующая подача), сложности конструкции отдельных сборочных единиц, наличии большого числа деталей, совершающих возвратно-поступательное движение, и клапанов, меньшей экономичности в работе по сравнению с центробежными насосами. Центробежные насосы по сравнению с поршневыми обладают большими достоинствами: отсутствие кривошиппо-шатупного механизма, громоздких приводов, поэтому насосы конструктивно просты и компактны, имеют небольшую массу и сравнительно малые габаритные размеры при большой подаче; отсутствие клапанов, часто нарушающих нормальную работу насоса; равномерная и непрерывная подача жидкости, поэтому не требуется устанавливать газовые колпаки на трубопроводах; более точное регулирование количества подаваемой жидкости в широком диапазоне, возможен быстрый пуск и остановка насоса; надежность и долговечность в работе, простота в ремонте и эксплуатации. Недостатки центробежных насосов: перед пуском корпус насоса и всасывающий трубопровод заливают перекачиваемой жидкостью; подача изменяется в зависимости от создаваемого напора; не могут быть изготовлены с малой подачей и большим напором. Контрольные вопросы. 1. Какие насосы называют динамическими? 2. В чем •существенное отличие динамических насосов от объемных? 3. Как определить подачу и напор насоса? 4. Составьте схему насосной установки с центробежным насосом. 5. Как вычислить подачу центробежного насоса? 6. Рассчитайте оптимальный режим работы насоса. 7. Для чего используют параллельное и последовательное включение насосов? 8. Как возникает осевая сила на колесе? Э. Какие виды рабочих колес могут быть у центробежных насосов? 10. В каких местах центробежного насоса устанавливают уплотнения? |