варя. Ведёрников 2. Основные сведения из гидравлики

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

|

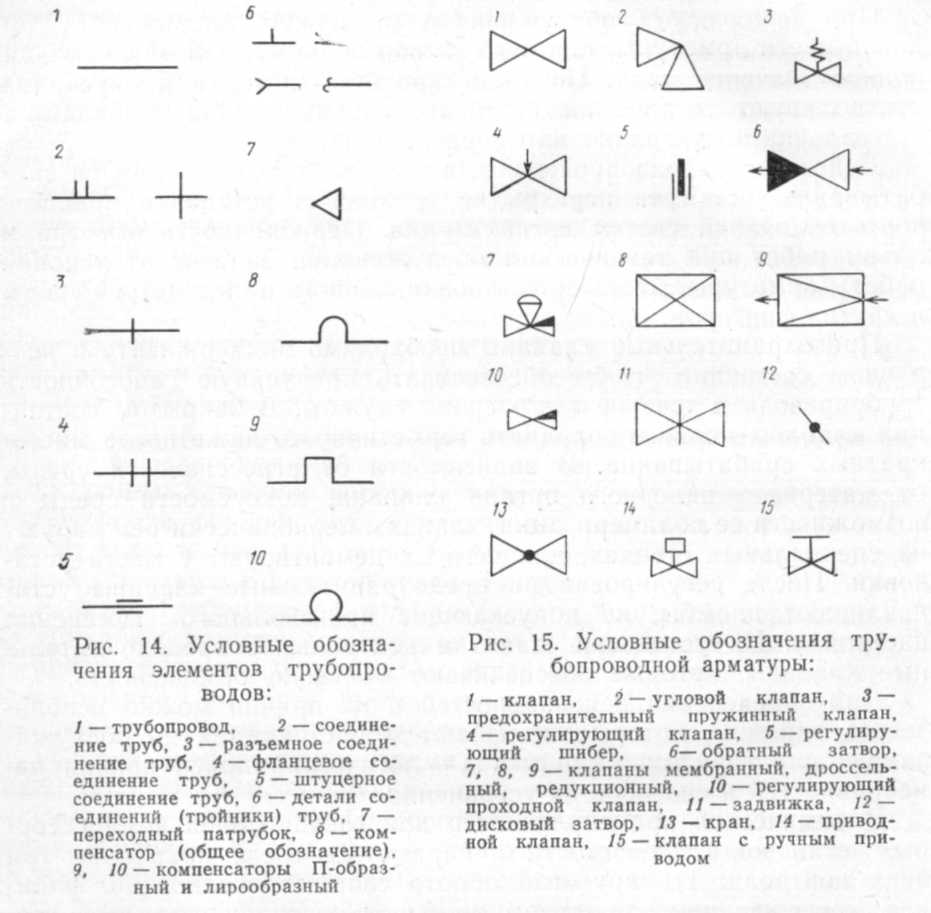

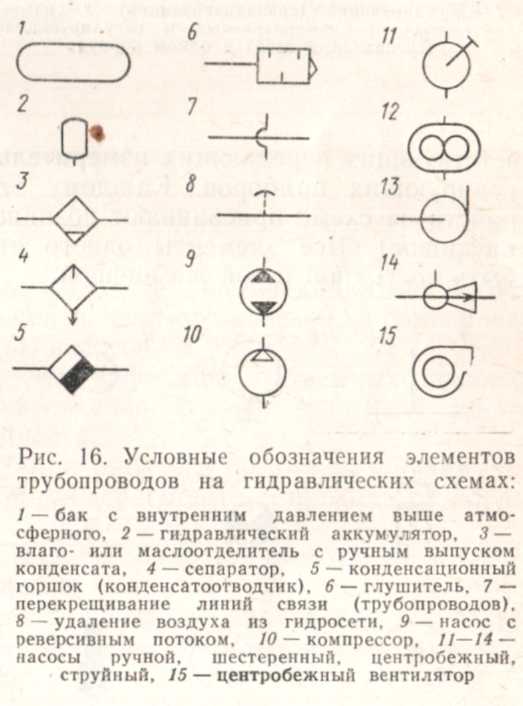

§ 18. Правила безопасной эксплуатации трубопроводов и арматуры В соответствии с «Правилами устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженных газов» на каждой установке с учетом ее специфических особенностей разработаны инструкции по обслуживанию трубопроводов и арматуры. Обслуживание трубопроводов должно быть поручено лицам, обученным по программе техминимума, знающим схему трубопровода и сдавшим экзамен. На рабочих местах нужно вывесить упрощенные схемы трубопроводов с нанесением всей необходимой арматуры и контрольно-измерительных приборов, что поможет принять правильные меры при возникновении аварийной ситуации. В период эксплуатации основная обязанность обслуживающего персонала — постоянное и тщательное наблюдение за техническим состоянием наружной поверхности трубопроводов и их деталей — сварных швов, фланцевых соединений, крепежа, антй- коррозионной защиты, изоляции, дренажных устройств, компенсаторов, опорных конструкций. Особое внимание уделяют арматуре. Наиболее опасные места возможных утечек среды должны проверяться не реже одного раза в сутки путем обхода и визуального осмотра. Заполняют трубопровод рабочей средой, медленно открывая арматуру и наблюдая при этом за плотностью фланцевых соединений и сальников. Рост давления контролируют по манометру. Очень опасен для целостности трубопровода гидравлический удар — повышение давления в трубопроводе при мгновенной остановке движения жидкости. Прекращение движения жидкости может быть вызвано быстрым закрытием запорной арматуры или остановкой насоса. Гидравлический удар возникает, когда внезапно повышается скорость движения жидкости или внезапно создается давление в трубопроводе с одного конца. При гидравлическом ударе в трубопроводе возникает колебательный затухающий процесс, который сопровождается резким повышением или понижением давления. Гидравлический удар нарушает нормальную работу, может привести к разрушению труб, фланцевых или сварных соединений, задвижек, нарушению работы измерительных приборов. Для защиты от последствий гидравлического удара на трубопроводах принимают специальные меры. Основным способом контроля надежной и безопасной работы трубопровода служат периодические ревизии, при которых проверяют техническое состояние трубопровода и арматуры, а также других элементов и деталей трубопровода. Ревизия трубопровода должна быть выборочной, совмещаться по времени с наружным осмотром его и приурочиваться к планово-предупредительным ремонтам отдельных агрегатов, а также к остановочному ремонту группы цехов или всего завода. Сроки ревизии устанавливают от одного до четырех лет в зависимости от условий эксплуатации. Кроме выборочной ревизии проводят также полную и генеральную ревизии. Осмотр и ремонт трубопроводной арматуры выполняют во время выборочной или полной ревизии трубопроводов, а также во время остановки отдельных агрегатов или цехов на ремонт. В процессе эксплуатации трубопроводной арматуры проводят технические осмотры и технические обслуживания арматуры. Технические осмотры арматуры заключаются в выявлении технического состояния ее для определения возможности дальнейшей эксплуатации и выяснении необходимости регулировочных или ремонтных работ. При выполнении технического осмотра арматуры прежде всего необходимо проверить состояние присоединительных фланцев или резьбовых муфт, убедиться в отсутствии течи в прокладочных соединениях, определить состояние крепежных деталей. Затем такому же контролю подвергают соединение корпуса с крышкой и сальниковый узел. Пропуск жидкости выявляют визуально. Места пропуска газа устанавливают, смазывая их мыльным раствором или с помощью специальных газоанализаторов. Далее проверяют техническое состояние остальных деталей арматуры, которые можно осмотреть. Техническоеобслуживание — это выполнение заранее установленного перечня работ, включающих технический осмотр, проведение регулировочно-смазочных и ремонтных работ, выполняемых без снятия арматуры с трубопровода. При техническом обслуживании проверяют подвижность ходовой части арматуры, для чего затвор поднимают и опускают на полное значение хода. После двукратного подъема и опускания контролируют техническое состояние сальника. При необходимости сальник подтягивают или перенабивают. Действие привода проверяют, выполняя несколько циклов срабатывания, осмотрев перекрытие прохода и установив правильность показаний систем сигнализации. Периодичность осмотра и объем работ при техническом обслуживании зависят от условий работы арматуры, места ее установки, свойств и параметров среды и других факторов. Предохранительные клапаны необходимо поддерживать в исправном состоянии, чтобы обеспечивать пропускную способность трубопровода в течение всего срока службы. В закрытом состоянии клапаны должны сохранять герметичность даже после многократных срабатываний. В зависимости от агрессивности среды, от материала запорного органа клапана, коксуемости среды и возможности ее полимеризации клапаны периодически регулируют на специальных стендах, для чего их демонтируют с места установки. После регулировки на предохранительные клапаны устанавливают пломбы, не допускающие произвольного изменения настройки. На установки ставят и контрольные предохранительные клапаны, которые обеспечивают большую безопасность. Для определения неисправностей и их причин можно использовать таблицы, которые помещают в инструкциях по обслуживанию, и алгоритмический метод — логический поиск причин неисправностей и способов их устранения. В химической промышленности для газопроводов компрессорных установок в зависимости от параметров среды применяют три вида контроля: 1) наружный осмотр сварных соединений, фланцев, крепежа, линий продувок, приборов контроля, подвесок, изоляции, покрытий; 2) осмотр внутренних поверхностей и толщины стенок, сварных швов, крепежа, линз, контроль механических свойств образцов металла; 3) гидравлические испытания на прочность. и чтение схем т § 19. Составление и чтение схем трубопроводов Монтаж и эксплуатацию трубопроводов и арматуры ведут на основе разработанной проектной технической документации. Кроме того, в настоящее время широко используют монтаж трубопроводов и арматуры по макетам технологических установок. Составными элементами проектной документации служат монтажно- технологические схемы, аксонометрические масштабные схемы, монтажные и рабочие чертежи трубопроводов. На монтажно-технологических схемах обозначают условный проход и условное обозначение арматуры. На монтажных чертежах указывают арматуру в рабочем положении, расположение маховиков, приводов.  На рабочих чертежах показывают разбивку линии на сборочные единицы, арматуру и все детали с размерами, необходимыми для изготовления сборочных единиц, привязки к осям, высотные отметки. На аксонометрических масштабных схемах указывают места сварных стыков, расположение арматуры и фасонных деталей. Проектно-техническую документацию выполняют, используя принятые условные обозначения (рис. 14, 15, 16). Для облегчения чтения схемы на трубопроводах проставляют стрелки, обозначающие направления потока жидкости, газа (пара). Как правило, на схемы наносят все виды автоматических устройств (контроля, регулирования, программного управления, Таблица 2. Функциональное обозначение приборов

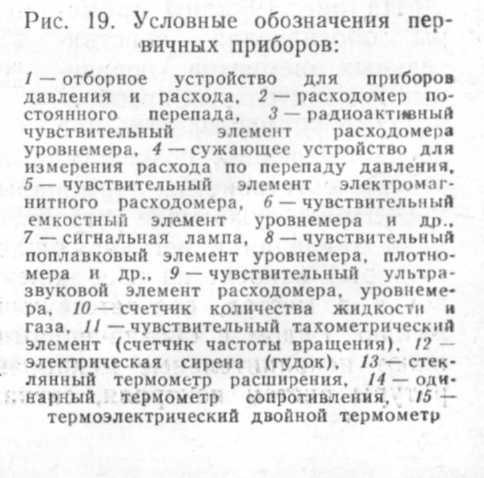

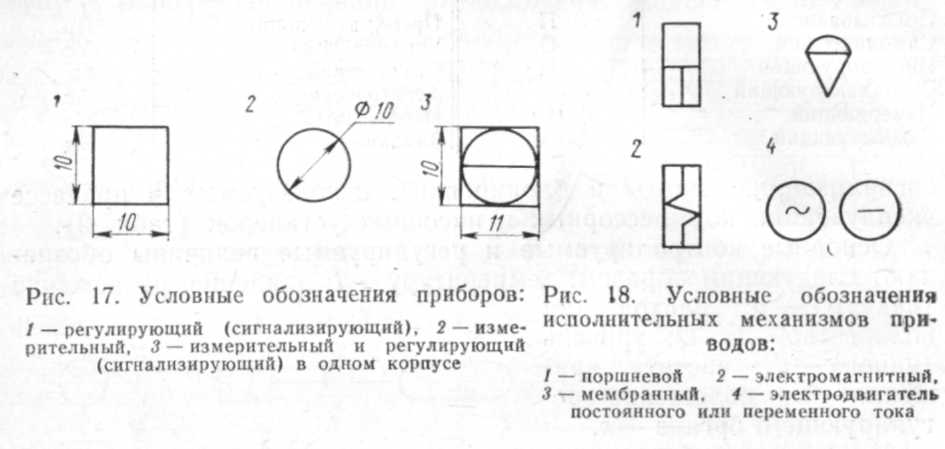

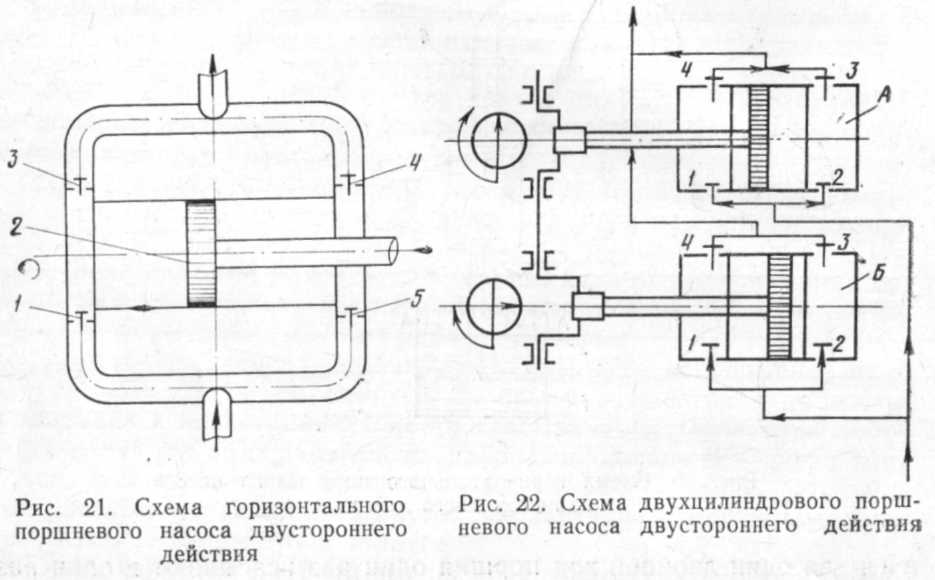

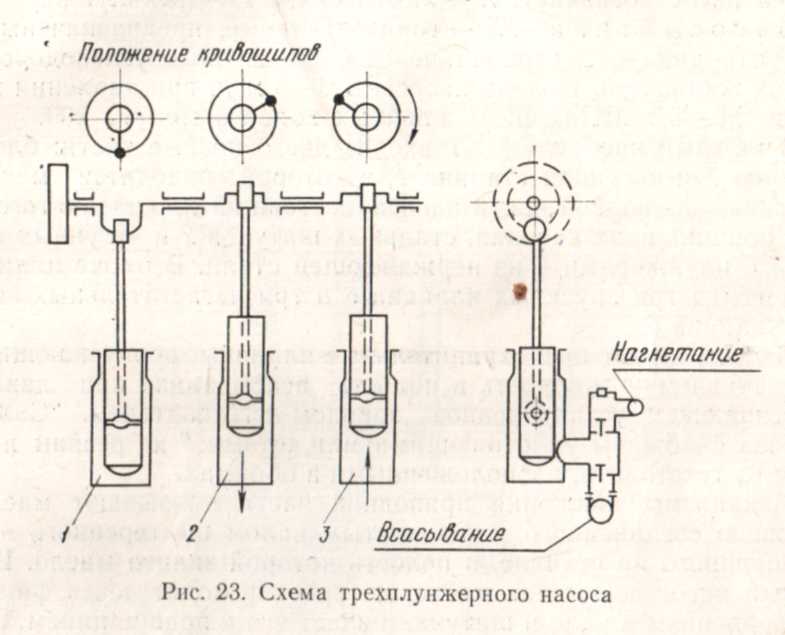

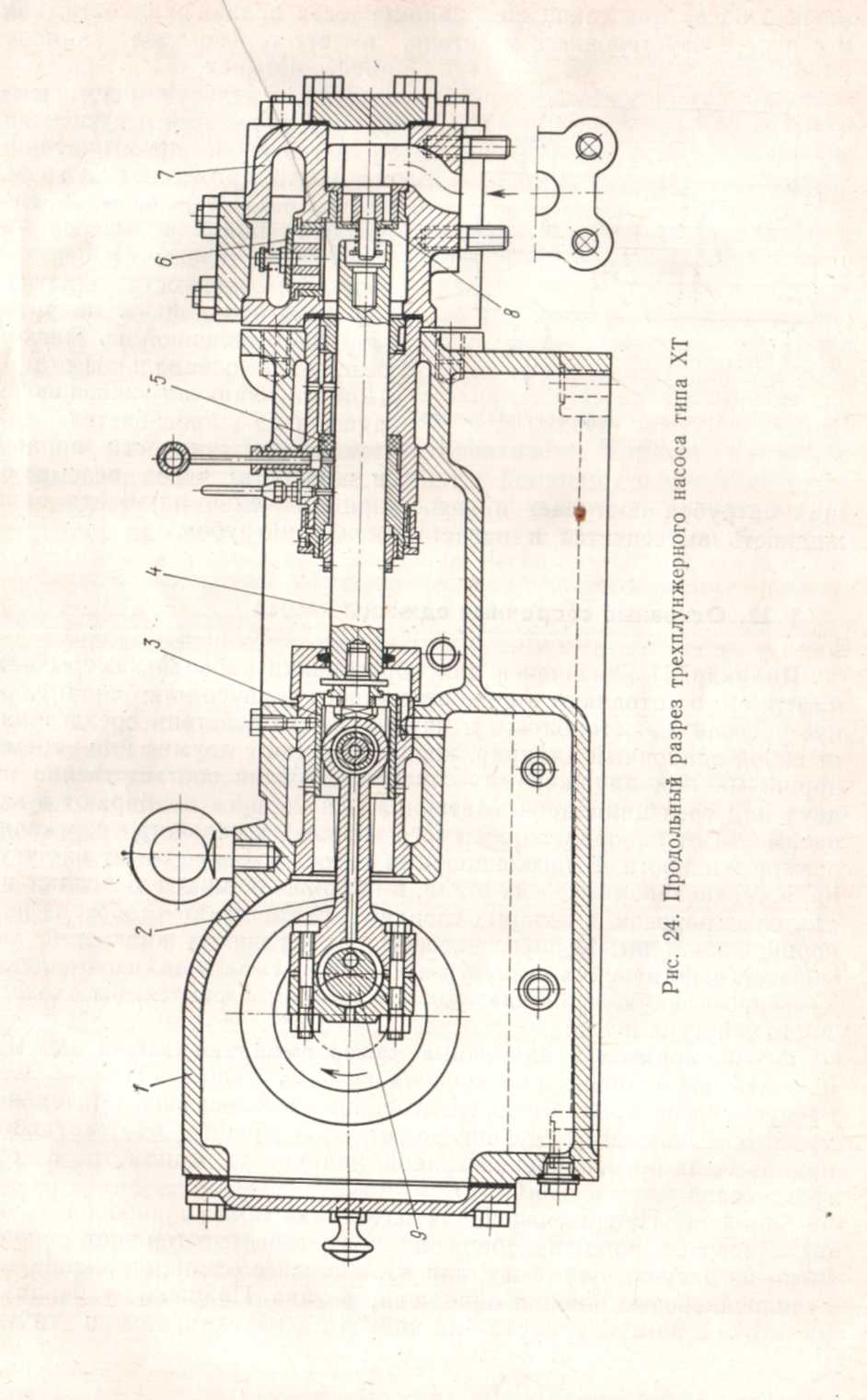

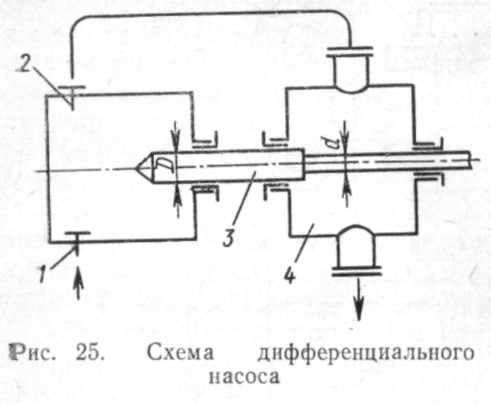

сигнализации, защиты и блокировки), используемых в процессе эксплуатации компрессорных и насосных установок (табл. 2). Основные контролируемые и регулируемые величины обозначают следующим образом: температуру — давление, разрежение (вакуум)— р; расход или количество-— G, Q; уровень (напор)—Н; частоту вращения— n; положение регулирующего органа — s. Условное обозначение приборов приведено на рис. 17. Над горизонтальной чертой внутри окружности или квадрата наносят буквенные обозначения измеряемых и регулируемых величин, а под чертой — буквенные обозначения основных функций, выполняемых прибором. Условные обозначения исполнительных механизмов (приводов) арматуры показаны на рис. 18.  На рис. 19 даны примеры обозначения чувствительных элементов (первичных измерительных преобразователей), непосредственно воспринимающих воздействия параметров. На схемах установок отборные устройства, термопары, термометры сопротивления, термобаллоны, сужающие устройства, расходомеры постоянного перепада давления и регулирующие органы (клапаны, задвижки, затворы) наносят на изображения машин, аппаратов и трубопроводов в местах, соответствующих их действительному расположению. Рядом с обозначениями регулирующих органов изображают исполнительные механизмы. Обозначения остальной аппаратуры систем контроля, сигнализации, блокировки и автомата-  ки показывают в нижней части схемы в соответствующих прямоугольниках, условно изображающих щиты, пульты и шкафы. Обозначения отборных приемных устройств, а также исполнительных механизмов соединяют тонкими линиями с обозначениями соот-  в  етствующих передающих измерительных преобразователей и регулирующих приборов. Каждому элементу автоматических устройств на схеме присваивают позиционное обозначение (буквенно-цифровое). Все элементы одного автоматического узла должны быть под одной и той же цифрой. условиям. Используя условные обозначения, вычерчивают сначала оборудование, насосы и компрессоры, а затем соединяют их трубопроводами с обозначением арматуры в технологической последовательности, т. е. по ходу транспортируемой среды (жидкость или газ). После этого наносят на схему приборы и элементы контроля и автоматики, соединяют их линиями связи и проставляют обозначения. Прочесть схему означает найти на ней все составные элементы (оборудование, насосы, компрессоры, арматуру, системы контроля и автоматики), определить их функциональное назначение и проследить последовательное движение жидкостей и газов по трубопроводам. Контрольные вопросы. 1. Какие требования предъявляют к трубопроводам? 2. Для чего служит запорная арматура? 3. Назовите способы управления трубопроводной арматурой. 4. Как устроены и работают предохранительный клапан, обратный затвор? 5. Какие приводы применяют для арматуры? 6. Как подготовить трубопровод и арматуру к ремонту? 7. Что проверяют при наружном осмотре трубопровода? 8. Перечислите основные правила безопасной эксплуатации трубопроводов и арматуры. Глава IV ОБЪЕМНЫЕ НАСОСЫ § 20. Общие сведения Непрерывное перемещение жидкостей на предприятиях химической, нефтеперерабатывающей и нефтехимической промышленности осуществляют с помощью насосов. Классификация. В основу классификации объемных насосов положены их конструкция, назначение, условия работы, а также свойства перекачиваемой жидкости. В зависимости от конструкции рабочего органа различают насосы: поршневые, плунжерные, диафрагмовые, с проходным поршнем или глубинные. По роду действия насосы бывают: одностороннего и двустороннего действия, дифференциальные. По расположению цилиндров насосы подразделяют на: горизонтальные, вертикальные, У-образные, звездообразные, однорядные, двурядные, многорядные. По способу приведения в действие насосы могут быть; паровыми прямодействующими, у которых поршень насоса и поршень паровой машины укреплены на одном штоке; приводными, которые приводит в действие отдельно расположенный двигатель через соответствующую передачу или кривошипно-шатунный механизм; ручными. В зависимости от числа цилиндров насосы изготовляют: одно- и многоцилиндровыми. По роду перекачиваемой жидкости насосы различают: кислотные, водяные, щелочные и т. д. Из роторных насосов по виду замыкателей наиболее распространены: зубчатые, винтовые, шестеренные, пластинчатые. Насосы по виду вытеснителя жидкости могут быть: жидкостные, газовые, паровые. Все насосы подразделяют на объемные и динамические. Объемными называют насосы, в которых жидкая среда перемещается в результате периодического изменения объема занимаемой ею камеры, попеременно сообщающейся с входом и выходом насоса. Принцип действия. В основу действия объемных насосов положено изменение объема рабочей камеры телами разной формы. Если рабочая камера цилиндрической формы, то для изменения ее объема необходимо иметь внутри другое цилиндрическое тело, совершающее возвратно-поступательное движение. Такие насосы называют возвратно-поступательными. При увеличении объема рабочей камеры давление в ней уменьшается и разность давлений снаружи и внутри камеры заставляет жидкость всасываться в камеру через открывшийся клапан. При уменьшении объема рабочей камеры давление в ней повышается, всасывающий клапан закрывается, нагнетательный открывается, и жидкость выталкивается из рабочей камеры. В роторных насосах рабочие органы могут непрерывно вращаться, изменяя объем рабочей камеры и осуществляя процессы всасывания и нагнетания. Полости всасывания и нагнетания плотно разделяются вращающимися рабочими органами — роторами. Объем рабочей камеры диафрагмовых насосов можно изменить попеременным изгибанием упругой пластинки — диафрагмы, укрепленной по периметру в корпусе. Таким образом, в объемных насосах жидкость может вытесняться из рабочей камеры телами, движущимися возвратно-поступательно, или вращающимися телами. Применяют также объемные насосы, в которых жидкость вытесняется из рабочей камеры другой жидкостью, газом или паром. § 21. Возвратно-поступательные насосы Действие возвратно-поступательных насосов состоит из чередующихся процессов всасывания и нагнетания, которые осуществляются в цилиндре насоса при соответствующем направлении движения рабочего органа — поршня, плунжера или диафрагмы. Основными частями поршневого насоса (рис.20) служат: рабочая камера 4, цилиндр 9, в котором возвратно-поступательно движется поршень 8. Насос приводится в действие от двигателя, вал или ротор которого совершают вращательное движение. Для преобразования вращательного движения в возвратно-поступательное служит кривошипно-шатунный механизм, состоящий из кривошипа 13, шатуна 12, крейцкопфа 11 и штока 10. Перекачиваемая жидкость подводится к насосу по всасывающему трубопроводу 2, а отводится к потребителю по нагнетательному  6. Жидкость забирается из различных приемников 1 (река, колодец, бак и другие резервуары). Потребителями жидкости могут быть напорные баки 5, паровые котлы, аппараты. Для соединения рабочей камеры 4 с всасывающим 2 или нагнетательным 6 трубопроводами служат всасывающий 3 и нагнетательный 7 клапаны. Поршневые насосы одностороннего дейст- вия за один двойной ход поршня один раз всасывают и один раз нагнетают жидкость. При движении поршня 8 слева направо в цилиндре создается разрежение, т. е. давление оказывается ниже, чем на поверхности перекачиваемой жидкости АА в резервуаре 1 (рис. 20). Вследствие разности давлений открывается всасывающий клапан 3 и жидкость по всасывающему трубопроводу 2 поступает в рабочую камеру насоса 4. Этот процесс называется всасыванием. Он длится до тех пор, пока поршень не займет крайнее левое положение. При движении поршня справа налево всасывающий клапан закрывается, а нагнетательный 7 открывается и жидкость под давлением вытесняется из рабочей камеры в нагнетательный трубопровод. Далее цикл повторяется. Расстояние между крайними положениями поршня в цилиндре называется ходом поршня s. За один оборот кривошипа поршень совершает два хода или один двойной ход. Поршневые насосы двустороннего действия за один двойной ход поршня два раза всасывают и два раза нагнетают жидкость (рис. 21). Такие насосы имеют два всасывающих и два нагнетательных клапана, так как обе стороны цилиндра служат рабочими камерами. При ходе поршня 2 вправо открываются всасывающий 1 и нагнетательный 4 клапаны, в левой рабочей камере жидкость всасывается, а в правой — нагнетается в трубопровод, клапаны 3 и 5 закрыты. При ходе поршня влево клапаны 3 и 5 открываются, а клапаны 1 и 4 закрываются, в правой рабочей камере жидкость всасывается, а в левой нагнетается в трубопровод. На рис. 22 показана схема двухцилиндрового поршневого насоса двустороннего действия с общим коленчатым валом и общими всасывающими и нагнетательным трубопроводами. Кривошипы коленчатого вала смещены на угол В плунжерных насосах одностороннего действия вместо дискового поршня движется плунжер, представляющий собой удлиненный сплошной или полый цилиндр. Уплотнение между цилиндром и плунжером достигается с помощью сальника, расположенного снаружи цилиндра и позволяющего следить за уплотнением плунжера и устранять течь жидкости через сальник подтягиванием его. Если же течь не прекращается, то сальник заменяют.   90° друг к другу. При таком расположении кривошипов, если в одном цилиндре поршень занимает крайнее положение, то во втором цилиндре поршень находится в среднем положении. В цилиндре Б не происходят ни всасывание, ни нагнетание, так как поршень расположен в крайнем положении. В цилиндре А через клапан 1 жидкость всасывается, а через клапан 3 — нагнетается. При дальнейшем вращении коленчатого вала поршень в цилиндре Б начнет движение влево, в правой рабочей камере через клапан 2 будет всасываться жидкость, в левой рабочей камере через нагнетательный клапан 4 жидкость будет вытесняться в трубопровод. Далее при движении поршня в цилиндре А вправо в левой рабочей камере продолжится всасывание, а в правой —нагнетание. При крайнем правом положении поршня в цилиндре А не происходят ни всасывание, ни нагнетание, а в цилиндре Б поршень займет среднее положение, поэтому в одной рабочей камере будет всасывание, а в другой — нагнетание. Таким образом, в этом насосе подача жидкости идет непрерывно, но с меньшей равномерностью, чем в насосах с тремя рабочими камерами. В промышленности применяют также плунжерные насосы одно-и двустороннего действия. Плунжерные насосы могут создавать давление свыше 1,0 МПа. Трехплунжерные насосы широко используют в химической и нефтехимической промышленности. Они отличаются плавностью подачи, способны создавать высокое давление, что очень важно для многих технологических процессов. Трехплунжерные насосы разнообразны по назначению, создаваемому напору, конструкции и габаритным размерам. Принцип действия у них — объемный. Трехплунжерный насос (рис. 23) предназначен для перекачки сжиженных углеводородов, состоит из трех одинаковых насосов одностороннего действия, имеющих общий коленчатый вал, общие всасывающий и нагнетательный трубопроводы. Кривошипы коленчатого вала блока насосов расположены под углом 120° друг к другу. Положение плунжеров определяет следующие процессы: в цилиндре 1 закончилось нагнетание, в цилиндре 2 происходит нагнетание, в цилиндре 3 продолжается процесс всасывания. При дальнейшем повороте коленчатого вала плунжер в цилиндре 1 будет двигаться вверх, и начнется всасывание жидкости. Плунжер в  цилиндре 2 продолжит движение вниз и закончит процесс нагнетания, а в цилиндре 3 плунжер, продолжая движение вверх, закончит процесс всасывания. Таким образом, при работе насоса подача жидкости происходит постоянно. Эти насосы обладают наибольшей равномерностью подачи. Движение от электродвигателя к валу насоса передается с помощью редуктора или клиноременной передачи. На рис. 24 показан приводной трехплунжерный насос типа XT. Марка насоса означает: X — химический, Т-трехплунжерный. НасосытипаXT — горизонтальные, предназначены для подачи в аппараты серной кислоты, сжиженных углеводородов и других жидкостей. Подача насосов 1,6—8 м3/ч при давлении нагнетания 2,5—6,3 МПа, число двойных ходов в минуту 200. В каждый насос типа XT входят две основные части: блок цилиндров 7 и чугунная станина 1, в которой находится механизм движения приводной части насоса, состоящий из коленчатого вала 9 на подшипниках качения, стальных шатунов 2 и чугунных ползунов 3 с плунжерами 4 из нержавеющей стали. В блоке цилиндров размещены три впускных клапана 8 и три нагнетательных кольцевых клапана 6. Насосы имеют предохранительные клапаны, пропускающие всю перекачиваемую жидкость в полость всасывания при давлении, превышающем установленное заводом-изготовителем. Сальники насосов снабжены уплотняющими манжетами 5 из резины и кольцами из текстолита, расположенными в обоймах. Механизмы движения приводной части смазывают маслом с помощью соединенного с коленчатым валом шестеренного насоса, укрепленного на станине, в полость которой залито масло. Шестеренный насос всасывает масло, которое проходит через фильтр, и по сверлениям в вале и шатунах подает его к подшипникам. Электродвигатель соединен с насосом упругой муфтой и встроенной в насос червячной передачей. Дифференциальныенасосы имеют ступенчатый плунжер (рис. 25). При движении плунжера 3 вправо жидкость через всасывающий клапан 1 поступает в цилиндр. При обратном ходе плунжера эта жидкость перемещается в дополнительную камеру 4, в которой освобождается пространство, равное разности объемов малой и большой частей плунжера с диаметрами d и D. Пространство заполняется частью жидкости из цилиндра, а остальная жидкость поступает через клапан 2 в нагнетательный трубопровод. При следующем движении плунжера вправо в дополнительную камеру 4 вместо части плунжера с диаметром d входит часть плунжера с диаметром D и вытесняет часть жидкости, соответствующую разности между объемами малой и большой части плунжера. Таким образом, за один двойной ход плунжера происходит одно всасывание (ход вправо) и два нагнетания двумя порциями (ходы влево и вправо). Следовательно, дифференциальный насос работает на всасывание как насос одностороннего действия, а на нагнетание как насос двустороннего действия. Дифференци- альный насос при такой же равномерности подачи жидкости, как и в насосе двустороннего действия, имеет только два клапана вместо четырех.  Для перекачивания агрессивных жидкостей и суспензий в химической промышленности часто применяют д и а ф -рагмовые насосы. В этих насосах цилиндр насоса и плунжер отделены от перекачиваемой жидкости эластичной перегородкой — диафрагмой, изготовленной из мягкой резины или специальной стали. При движении плунжера вверх диафрагма прогибается под давлением жидкости вправо, и жидкость через всасываю-при движении плунжера вниз щий патрубок поступает в насос, жидкость вытесняется в нагнетательный патрубок. |