варя. Ведёрников 2. Основные сведения из гидравлики

Скачать 4.59 Mb. Скачать 4.59 Mb.

|

|

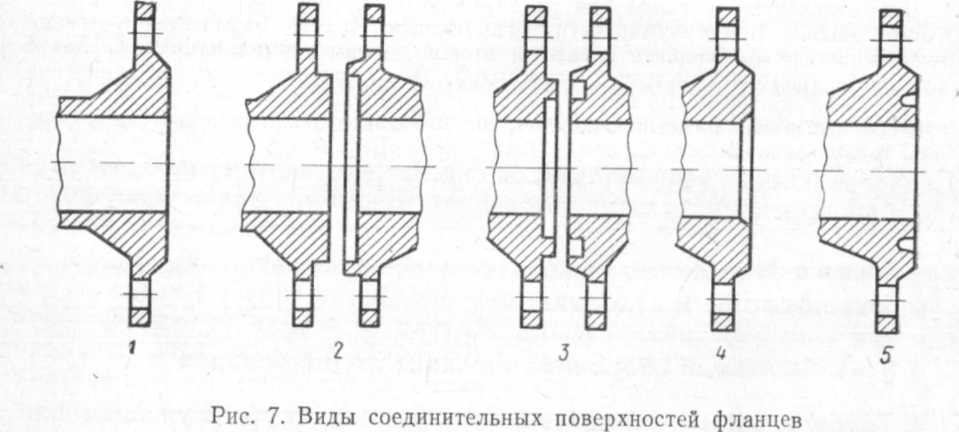

§12. Свойства влажного воздуха Во многих технологических процессах химической, нефтеперерабатывающей и нефтехимической промышленности используют атмосферный воздух, который нагнетают компрессорами под различным давлением. Воздух в атмосфере никогда не бывает абсолютно сухим, в нем всегда содержится некоторое количество водяного пара. Смесь сухого воздуха с водяным паром называется влажным воздухом. Давление смеси воздуха с водяным паром по закону Дальтона равно р = рв + рп где р— давление влажного воздуха, равное атмосферному; рв и рп — парциальные давления соответственно сухого воздуха и водяного пара. Если влажный воздух охлаждать, то его можно довести до температуры, равной температуре насыщенного водяного пара при данном парциальном давлении. Такая температура называется точкой росы. При дальнейшем охлаждении водяной пар начнет конденсироваться — появится туман. В зависимости от количества водяного пара, находящегося в атмосфере, воздух имеет различную степень влажности. Абсолютной влажностью воздуха называют массу водяного пара, содержащегося в 1 м3 влажного воздуха. Абсолютная влажность не дает ясного представления о действительной степени влажности воздуха, потому что не учитывает состояния находящегося в нем пара, который в зависимости от температуры может быть насыщенным и ненасыщенным. Для оценки влажности воздуха чаще пользуются относительной влажностью. Относительной влажностью воздуха ср называют отношение массы водяного пара, находящегося в 1 м3 смеси, к количеству насыщенного пара в 1 м3 смеси при той же температуре. Эта величина равна отношению плотности водяного пара при его парциальном давлении рп и температуре влажного воздуха к плотности насыщенного пара рн при той же температуре и давлении: φ= рп / рн Для измерения влажности (абсолютной и относительной) служат специальные приборы — гигрометры и психрометры. Для влажного воздуха составлены таблицы, которые позволяют для каждой температуры определять плотность насыщенного пара и его давление. Количество влаги (пара), приходящегося на 1 кг сухого воздуха в смеси, называется влагосодержанием. §13. Истечение и дросселирование Истечение газов и паров — широко распространенный процесс в паровых и газовых турбинах и в реактивных двигателях. Обычно рассматривают истечение пара или газа через сопло (насадок). В зависимости от назначения сопла бывают суживающиеся, цилиндрические и расширяющиеся. Скорость, которую рабочее тело приобретает при выходе из сопла, называют скоростью истечения, а количество (массу) рабочего тела, выходящее из сопла за секунду, — секундным расходом. Истечение пара или газа считают процессом адиабатным, так как скорости истечения настолько велики, что за время пребывания вещества в сопле между ним и окружающей средой практически нет теплообмена. Режим истечения, при котором в устье сужающегося или цилиндрического сопла устанавливается скорость, равная местной скорости звука, называют критическим. Критическому режиму истечения соответствуют критические значения параметров пара или газа (рк и VK). В сужающемся и цилиндрическом сопле нельзя получить скорость истечения, которая была бы больше скорости звука. Шведский инженер и изобретатель Лаваль в 1889 г. впервые предложил сопло, в котором суживающаяся часть дополняется расширяющимся конусом с углом 10—12°. Это сопло получило название сопла Лаваля. В суживающейся части сопла пар или газ расширяется от начального давления до критического, причем в минимальном сечении устанавливается критическая скорость. В расширяющейся части сопла обеспечивается дальнейше плавное расширение пара или газа до давления окружающей среды без отрыва потока от стенок сопла и образования вихрей. При этом пар или газ вытекает из сопла со сверхзвуковой скоростью. Эти сопла широко применяют в паровых и газовых турбинах, реактивной технике. Не менее важное значение имеет процесс дросселирования газа и пара. Дросселированием называют процесс понижения давления пара или газа при прохождении их через какое-либо местное сопротивление в трубопроводе (шайба, задвижка, клапан и т. д.). В процессе дросселирования рабочее тело расширяется, однако оно не производит внешней работы. При дросселировании реального газа в зависимости от условий температура его может возрастать, уменьшаться или оставаться без изменения. Эффект изменения температуры при дросселировании называется дроссель-эффектом. Этот параметр может быть положительным (ДГ<0), отрицательным (∆T>0) и равным нулю (∆T= 0). Изменение температуры определяется соотношением начальной температуры и температуры превращения. Во многих производствах дросселирование применяют для получения холода и сжижения газов, разделения воздуха и кокосового газа. § 14. Основы теплопередачи Передачу теплоты от одних тел к другим или от одних частей тела к другим его частям, вызванную разностью температур между ними, называют теплообменом. Виды теплообмена: теплопроводность, конвекция и тепловое излучение. Теплопроводность — перенос энергии от более нагретых участков тела к менее нагретым в результате теплового движения и взаимодействия микрочастиц. Такой способ передачи теплоты в чистом виде наблюдается только в твердых телах. В жидкостях и газах теплопроводность наблюдается при неподвижности среды. Конвекцией называют перенос теплоты перемещением и перемешиванием между собой частиц жидкости или газа. Тепловое излучение (лучеиспускание) — перенос энергии (теплоты), подобно свету, в виде электромагнитных волн. Обычно один вид теплообмена сопровождается другим и в целом представляет сложный процесс, называемый теплопередачей. Для оценки теплопроводящих свойств материалов служит коэффициент теплопроводности. Коэффициент теплопроводности численно равен количеству теплоты, которое проходит в единицу времени (1 с) в теле через единицу поверхности (1 м2) при снижении температуры на 1 К на 1 м пути теплового потока, т. е. обычно количество переносимой энергии, определяемое как плотность теплового потока, пропорционально градиенту температуры. Коэффициент теплопроводности обозначают буквой λ , который у различных материалов неодинаков и зависит от их свойств, у газообразных и жидких — от плотности, влажности, давления и температуры этих веществ. При технических расчетах значение λ выбирают по соответствующим справочным таблицам. Количество переданной теплоты Q (Дж) определяют по формуле Фурье (закон распространения количества теплоты путем теплопроводности): Q = λ/b(T1—T2)St, где b — толщина стенки, м; T1, и Т2 — температура наружной и внутренней поверхностей стенки, К; t — время, с; S — поверхность стенки, м2. Величину k/b называют тепловой проводимостью стенки, а величину b\λ — термическим сопротивлением стенки. В теплотехнике широко используют частный случай конвективного теплообмена, который осуществляется между твердой поверхностью и омывающей ее жидкостью или газом. Этот вид теплообмена называют теплоотдачей. Интенсивность теплообмена между стенкой и жидкостью (газом) зависит от скорости и характера движения, разности температур, состояния и физических свойств жидкости (газа), состояния поверхности стенки. На интенсивность теплообмена оказывают большое влияние также форма поверхности теплоотдачи и ее расположение (трубы горизонтальные, вертикальные или наклонные). Теплообмен изменяется также и от того, протекает ли жидкость (газ) внутри трубы или обтекает снаружи. Коэффициент теплоотдачи а показывает, какое количество теплоты передается от жидкости к стенке или, наоборот, в единицу времени через единицу поверхности при разности температур поверхности стенки и жидкости. Количество теплоты, передаваемое в единицу времени 1 м2 стенки, подсчитывают по формуле Q=a(T-Tс), где Т и Tс — соответственно температуры жидкости (газа) и стенки. Величину 1/a, обратную коэффициенту теплоотдачи, называют термическим сопротивлением теплоотдачи. В теплообменниках, насосных, компрессорных и холодильных установках теплопередача происходит через гладкие и ребристые трубы, а также другие теплообменные поверхности. Контрольные вопросы. 1. Какими параметрами определяют состояние газа? 2. Чем отличается реальный газ от идеального? 3. Запишите формулы и объясните законы Бойля — Мариотта, Гей-Люссака. 4. Что называется удельной теплоемкостью? 5. Опишите первый и второй законы термодинамики. 6. Какие вы знаете термодинамические процессы? 7. Чем отличается процесс испарения от процесса кипения? 8. Перечислите свойства влажного воздуха. 9. Какой процесс называют дросселированием? 10. Что такое теплопроводность, конвекция, теплопередача? Глава III ТРУБОПРОВОДЫ И АРМАТУРА § 15. Основные сборочные единицы трубопроводов Трубопроводы — герметичная система из труб, служащая для перемещения жидкости и газов, снабженная запорной, регулирующей и другой арматурой. Различают трубопроводы межцеховые и внутрицеховые. Трубопроводы, соединяющие аппараты и машины в отдельные агрегаты и установки, называют внутрицеховыми. Межцеховые (внешние) трубопроводы соединяют отдельные объекты (корпуса, установки, склады и т. д.) предприятия в единый комплекс по производству определенных видов продукции. На предприятиях химической, нефтехимической и нефтеперерабатывающей промышленности трубопроводы служат неотъемлемой частью технологического оборудования. Протяженность трубопроводов на отдельных предприятиях измеряется сотнями и тысячами километров. По трубопроводам транспортируются продукты самых различных физико-химических свойств и агрегатных состояний: нейтральные, кислые и щелочные жидкости, горючие и взрывоопасные газы и пары. Температура транспортируемых продуктов может быть от низких минусовых до самых высоких плюсовых значений, а давление— от глубокого вакуума до сотен и тысяч мегапаскалей. Поэтому к трубопроводам и способам их соединения предъявляют следующие требования: 1) достаточная механическая прочность и герметичность при рабочем давлении и температуре транспор- тируемой среды; 2) устойчивость к действию агрессивной среды и сохранение физико-химических свойств в процессе длительной эксплуатации; 3) минимальное гидравлическое сопротивление; 4) незначительные температурные напряжения; 5) надежность, безопасность и удобство эксплуатации; 6) экономичность при сооружении и эксплуатации. В зависимости от условий работы применяют трубы: чугунные (из серого и кремнистого чугуна), стальные (из углеродистых и легированных сталей), алюминиевые, свинцовые, титановые, кера-  мические, стеклянные, фарфоровые, пластиковые, стальные, покрытые внутри резиной, винипластом и полиэтиленом. Для соединения труб и фасонных деталей друг с другом, а также присоединения их к аппаратам, машинам и арматуре используют различные способы соединений, которые подразделяются на разъемные (разборные) и неразъемные (неразборные). Для выполнения неразъемного соединения технологических трубопроводов применяют в основном сварку. Разъемные соединения выполняют с помощью фланцев, муфт и раструбов. Наиболее распространено фланцевое соединение. Конструкция, типы и размеры фланцев стандартизованы и характеризуются условным давлением и диаметром. Фланцы могут быть: литые из серого чугуна; литые из ковкого чугуна; литые стальные; стальные плоские приварные; стальные приварные встык; стальные свободные на приварном кольце. Конструкция уплотнений фланцевых поверхностей зависит от условного давления ру в трубопроводе (рис. 7): 1 — плоская при ру = 0,1 МПа; 2 — выступ-впадина при ру=1,0; 1,6; 2,5; 4,0; 6,4 МПа; 3 — шип-паз при ру=1,0; 4,0; 6,4 МПа; 4 — гладкая и 5 — под металлическую прокладку овального сечения при ру = 0,1 МПа. Трубы высокого давления соединяют с помощью плоских круглых фланцев, имеющих на внутренней поверхности резьбу. Такая же резьба есть и на концах соединяемых труб. Для уплотнения торцов этих труб используют стальную линзу. Фасонные части трубопроводов используют следующим образом: колена, отводы и угольники применяют для изменения направления трубопровода; переходы — для изменения диаметров трубопроводов; тройники и крестовины — для ответвлений трубопровода. При изменении температуры среды металлические трубы удлиняют или укорачивают, но это может вызвать нарушение герметичности или появление изгибов в местах соединений. Для устранения нежелательных явлений на трубопроводах устанавливают компенсирующие устройства: П-образные с гнутыми отводами из бесшовных труб, П-образные со сварными отводами из бесшовных труб или сварных труб, волнистые, линзовые и сальниковые. Трубопроводы по всей длине закрепляют с помощью неподвижных («мертвых») и подвижных (катковых, скользящих, пружинных) опор. Для сохранения определенной температуры транспортируемой среды, т. е. для уменьшения теплоотдачи от стенок трубопровода в окружающую среду, трубопроводы покрывают слоем изоляционного материала, обертывают тканью либо заключают в металлические кожухи. В качестве изоляционных материалов применяют шлаковую или стеклянную вату, торфяную или пробковую крошку, изоляционный кирпич и др. Для защиты поверхности трубопроводов от разрушения под действием окружающей среды и придания опрятного вида их окрашивают масляными красками, покрывают перхлорвиниловым или бакелитовым лаком, а при укладке труб в землю покрывают битумом или другими смолами. Трубопроводы, включая трубопроводную арматуру, соединительные и фасонные части, окрашивают установленным цветом для быстрого определения транспортируемой среды и облегчения управления производственными процессами (табл. 1). Опознавательный цвет способствует также обеспечению безопасности труда. Окраску можно проводить по всей длине трубопровода или по отдельным участкам. Для обозначения наиболее опасных по своим свойствам веществ на трубопроводы наносят предупреждающие цветные кольца (одно, два или три рядом) в зависимости от транспортируемой среды: красные —для легковоспламеняющихся, пожаро- и взрывоопасных веществ, желтые —для агрессивных, токсичных, радиоактивных, под высоким давлением, при глубоком вакууме и т. д.; желтые с черными каемками —для газов и кислот; зеленые — для безопасных и нейтральных сред.  Помимо опознавательного цвета трубопроводы снабжают предупреждающими об опасности знаками и маркировочными щит- ками, указывающими направление движения и параметры тран- спортируемого вещества.  |