ремонт пневматических контакторов отчет по преддипломной практике. отчет по диплому сева. Отчет по дипломному проекту содержит 128 страницу, 5 рисунков, 19 таблиц, 7 источников, 7 листов графического материала

Скачать 5.04 Mb. Скачать 5.04 Mb.

|

|

Определим деповской процент неисправных грузовых электровозов по формуле .  , (1.25) , (1.25)Подставляя числовые значения в формулу (1.25), получим Определим деповской процент неисправных пассажирских локомотивов по формуле  , (1.26) , (1.26)Подставляя числовые значения в формулу (1.26), получим Определим деповской процент неисправных маневровых локомотивов по формуле  , (1.27) , (1.27)Подставляя числовые значения в формулу (1.27), получим Результаты расчетов сводим в таблицу 1.7. Заводской процент неисправных локомотивов определяем по формуле  , (1.28) , (1.28)Определяем заводской процент неисправных грузовых электровозов Определяем заводской процент неисправных пассажирских электровозов Определяем заводской процент неисправных маневровых тепловозов Определяем общий процент неисправных грузовых, пассажирских и маневровых локомотивов по формуле Общий процент неисправных грузовых локомотивов составит Общий процент неисправных пассажирских локомотивов составит Общий процент неисправных маневровых локомотивов составит Таблица 1.7 – Процент неисправных локомотивов В процентах

1.5 Определение контингента работников проектируемого депо В проектируемом локомотивном депо выполняем следующие виды ремонтов и технических обслуживаний: – электровозам серии 2ЭС6- СР, ТР-3, ТР-2, ТР-1, ТО-4; – электровозам серии ЭП2К- ТР-1, ТО-4; – тепловозам серии ТЭМ18ДМ- ТР-1, ТО-4. Средний и текущие ремонты выполняются для восстановления основных эксплуатационных характеристик и работоспособности локомотивов в соответствующих межремонтных периодах путем ревизии, ремонта и замены отдельных деталей, сборочных единиц и агрегатов, регулировки и испытания, а также частичной модернизации. Техническое обслуживание ТО-4 выполняется для обточки бандажей колесных пар без выкатки их из-под локомотивов с целью восстановления профиля бандажей. Штат работников проектируемого локомотивного депо определяем на основании норм технологического проектирования. 1.5.1 Расчет контингента производственных рабочих Явочное количество производственных рабочих определяем на основании рассчитанной ремонтной программы и на основании трудоёмкости по видам ремонтов. Явочное количество производственных рабочих определяем по формуле где Принимаем Нормативы трудоёмкости ремонтов указываем в таблице 1.8. Таблица 1.8 – Нормативы трудоёмкости ремонтов В человеко-часах

Подставляя числовые значения в формулу (1.30), рассчитываем явочное количество производственных рабочих = 201,7 человека. Списочное количество производственных рабочих определяем по формуле где Подставляя числовые значения в формулу (1.31), рассчитываем списочное количество производственных рабочих Списочное количество производственных рабочих округляем до целого числа и принимаем Результаты расчётов сводим в таблицу 1.9. 1.5.2 Расчёт количества экипировочных бригад Количество экипировочных бригад определяем по упрощенной методике в зависимости от списочного количества производственных рабочих. Списочное количество экипировочных бригад определяем по формуле Списочное количество экипировочных бригад составит Принимаем 1.5.3 Расчёт количества вспомогательных рабочих Списочное количество вспомогательных рабочих определяем по формуле Списочное количество вспомогательных рабочих составит Принимаем Результаты расчётов сводим в таблицу 1.9. 1.5.4 Расчёт количества инженерно-технических работников депо Штат инженерно-технических работников проектируемого депо определяем по формуле Штат инженерно-технических работников депо составит Принимаем штат инженерно-технических работников Результаты расчётов сводим в таблицу 1.9. Таблица 1.9 – Контингент работников проектируемого депо В человеках

1.6 Определение производственных площадей проектируемого депо и их компоновка 1.6.1 Расчет количества стойл Все площади проектируемого депо зависят от количества специализированных стойл и определяются с учётом ранее рассчитанной ремонтной программы. Расчёт производим в зависимости от организации работы цехов и участков депо. Количество стойл для среднего ремонта СР грузовых локомотивов определяем по формуле где Принимаем Количество стойл для среднего ремонта грузовых локомотивов составит Количество стойл для текущего ремонта ТР-3 грузовых локомотивов определяем по формуле где Принимаем Количество стойл для ТР-3 грузовых локомотивов составит Количество стойл для текущего ремонта ТР-2 грузовых локомотивов определяем по формуле где Принимаем Количество стойл для текущего ремонта ТР-2 грузовых локомотивов составит Количество стойл для текущего ремонта ТР-1 поездных и непоездных локомотивов определяем по формуле где на ремонт в депо. Для проектируемого локомотивного депо принимаем Количество стойл для ТР-1 грузовых локомотивов составит Количество стойл для ТР-1 пассажирских локомотивов составит Количество стойл для ТР-1 маневровых локомотивов составит Расчёт количества стойл для технического обслуживания ТО-4 поездных и непоездных локомотивов производим по формуле где Для проектируемого локомотивного депо принимаем Количество стойл для технического обслуживания ТО-4 грузовых локомотивов составит Количество стойл для ТО-4 пассажирских локомотивов составит Количество стойл для ТО-4 маневровых локомотивов составит Количество стойл проектируемого депо для одиночной замены колесно-моторных блоков поездных локомотивов принимаем Результаты расчётов сводим в таблицу 1.10. Таблица 1.10 – Количество специализированных стойл В стойлах

1.6.2 Выбор размеров производственных участков При определении габаритных размеров стойловых участков составляем схемы расположения локомотивов на ремонтных позициях в соответствии с принятым технологическим процессом, учитывая при этом установку необходимого оборудования, а также создания проходов и проездов в соответствии с требованиями техники безопасности. В основу рекомендуемых норм габаритных размеров новых участков положены анализы производственных расчетов, а также требования государственных стандартов и строительных норм и правил. Нормы размеров включают в свой состав: длину участков; ширину пролета; расстояние между осями смежных путей; расстояние от оси крайнего пути до внутренней поверхности продольной стены здания; высоту от головки рельсов до низа строительных конструкций. Длины участков стойловой части предусматривают: ворота, для ввода локомотивов в цех – подъемные, оборудованные тепловыми завесами с автоматическим управлением; смотровые канавы из сборных железобетонных элементов; оборудование механизированных стойл. Расчеты производим на основании данных таблицы 1.10 и сводим их в таблицу 1.11. Таблица 1.11–Размеры производственных участков

1.6.3 Расчет длин стойловых участков Длину стойловых участков СР и ТР-3 грузовых локомотивов определяем по формуле где a=1,4 – минимальное необходимое расстояние от обреза смотровой канавы до оси автосцепки локомотива, м; d=2 – расстояние между осями автосцепок секций локомотива, установленных на одном пути, м. Длина стойловых участков СР и ТР-3 грузовых электровозов составит Длину участков для выкатки тележек грузовых локомотивов при двух ремонтных позициях определяем по формуле где Длина участка для выкатки тележек грузовых локомотивов составит Длину стойловых участков ТР-2 грузовых, ТР-1 грузовых, пассажирских и маневровых локомотивов определяем по формуле где Для грузового электровоза длина по осям автосцепок составляет Длина стойлового участка ТР-2 и ТР-1 грузовых локомотивов составит Длина стойлового участка ТР-1 пассажирских и маневровых локомотивов составит 1.6.4 Выбор производственных помещений и их размеров Производственные площади проектируемого локомотивного депо выбираем по нормам технологического проектирования на основании выполнения видов ремонтов и технических обслуживаний. Выбранные площади сводим в таблицу 1.12. Таблица 1.12 – Площади производственных В метрах помещений проектируемого депо квадратных

Технологическое и подъёмно-транспортное оборудование проектируемого депо выбираем по нормам технологического проектирования. Выбранное оборудование сводим в таблицу 1.13. Таблица 1.13 – Сокращенный табель основного подъемно- транспортного и технологического оборудования В штуках

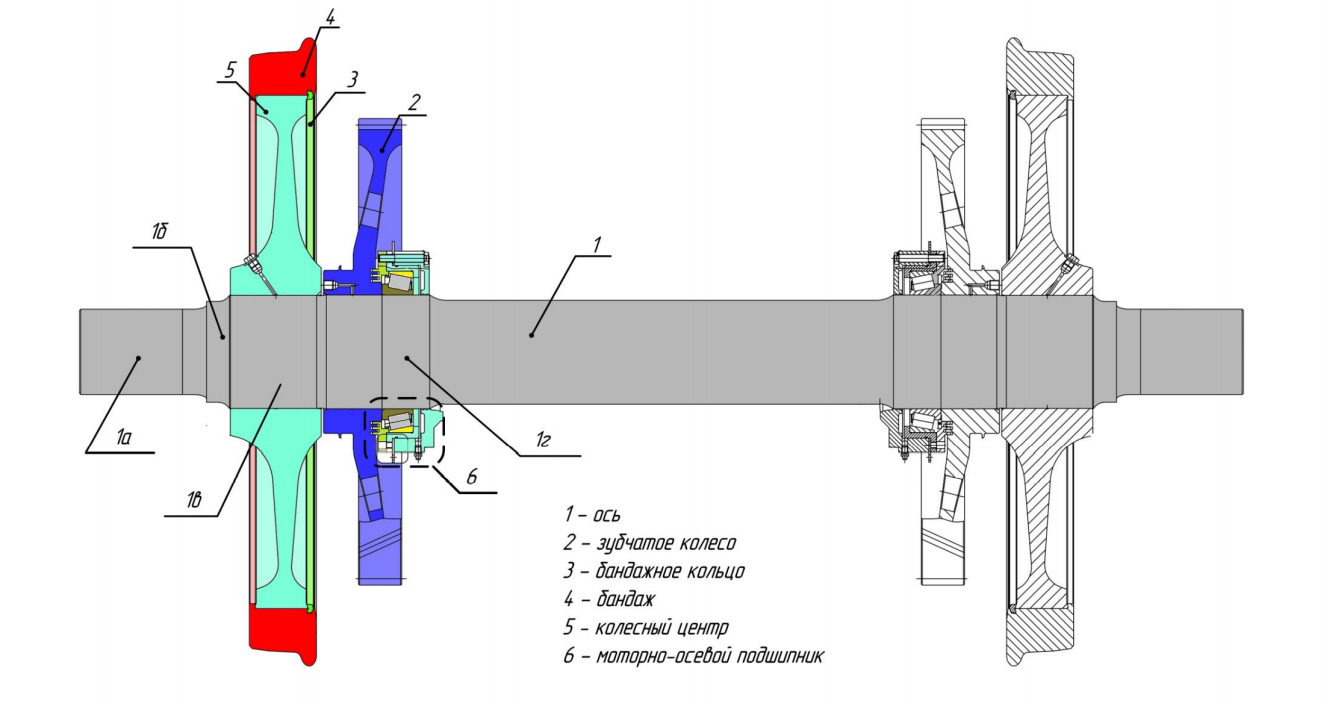

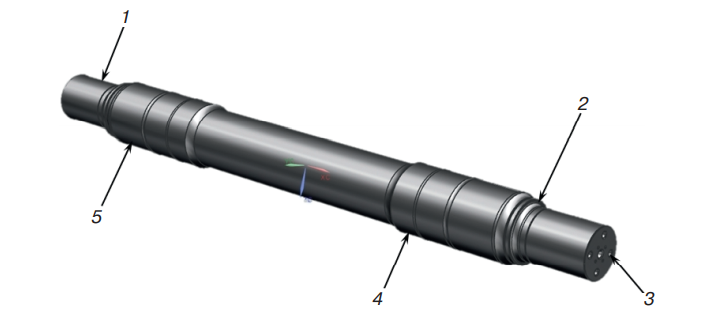

1.7 Выбор типа деповских зданий В последние годы получили наибольшее распространение прямоугольно-павильонные и прямоугольно-ступенчатые здания депо. Такая конструкция зданий позволяет использовать их при перспективном развитии пристраиваются новые секции с последующими рядами павильона или ступенями. Прямоугольно-павильонный тип здания имеет наименьшую стоимость постройки, занимает сравнительно небольшую площадь, позволяет удобно расположить ремонтные стойла рядом с отделениями депо. Вследствие минимального периметра наружных стен эксплуатационные расходы на содержание таких зданий значительно ниже по сравнению со зданиями других типов. Однако такие здания нельзя построить в стеснённых условиях тяговой территории по ширине, кроме того, в средних секциях здания недостаточно естественного освещения и его дополняют искусственным. 1.8 Тяговая территория сервисного локомотивного депо На тяговой территории располагается комплекс устройств локомотивного хозяйства, в который входят следующие здания, сооружения и пути: здания стойловой части и мастерских; административно-бытовой корпус; устройства для наружной очистки, обмывки и продувки локомотивов; устройства для экипировки локомотивов; здания для окраски кузовов локомотивов; склады масла, дизельного топлива, сухого и сырого песка, пескосушилка; парк колёсных пар; установка для реостатных испытаний тепловозов; спортивная площадка, площадка личного транспорта, зоны отдыха, пути для отстоя, подачи локомотивов в ремонт, ходовые, экипировочные, разворота локомотивов и т.д. Для проезда тележек, электро- и автокаров, автомашин, а также для прохода людей на территории локомотивного депо предусмотрены дороги и дорожки с твердым покрытием. Схемы маршрутов безопасных проходов по территории депо вывешены на видных местах. Наименьшая ширина прохода и проездов составляет не менее: для прохода людей -1,5метра; для проезда транспортных средств -3,5метра. Территория локомотивного депо содержится в чистоте, ограждена, озеленена, при этом зеленые насаждения размещаются таким образом, чтобы не нарушалась видимость сигналов, переездов при движении по деповским путям. Вокруг территории расположена санитарно-защитная зона шириной 100 метров до границы жилой застройки. В санитарно-защитной зоне располагаются только вспомогательные здания. Открытые позиции для реостатных испытаний дизель-генераторов тепловозов с электрической передачей, оборудованы устройствами для защиты от шума, а вокруг посажены зеленые насаждения. 2 Исследование технологии смены бандажей колесных пар электровоза 2ЭС6 2.1 Назначение, устройство колесной парыэлектровоза 2ЭС6 Колесная пара направляет электровоз по рельсам, передает силу тяги, развиваемую электровозом, и тормозную силу при торможениях, воспринимает статические и динамические нагрузки, возникающие между рельсом и колесом, и преобразовывает вращающий момент тягового электродвигателя в поступательное движение электровоза. Поэтому от конструкции колесной пары требуется обеспечение необходимой прочности всех ее элементов. Колесная пара состоит из оси, колесных центров, бандажей, бандажных колец и зубчатых колес (рисунок 2.1.1).  1а-буксовая шейка, 1б-предподступичная часть, 1в-подступичная часть, 1г-моторно-осевая шейка Рисунок 2.1.1 - Колесная пара электровоза 2ЭС6. Формирование колесной пары начинается с посадки одного из зубчатых колес в вертикальном положении, затем посадка внутреннего кольца моторно-осевого подшипника на ось. Далее вместе с болтами в лабиринтное уплотнение ступицы зубчатого колеса устанавливается крышка подшипника. Наружное кольцо подшипника монтируется в стакан. Стакан вставляется в корпус подшипников с установкой между ними составного кольца. Опускается корпус подшипников на ось и затягиваются болты. Собирается, как и первое, наружное кольцо второго подшипника со стаканом и корпусом подшипника. В вертикальном положении напрессовывается внутреннее кольцо второго подшипника. Устанавливается крышка подшипника на ось и затягиваются болты. При проверке плотности установки подшипников от усилия рук корпус подшипников не должен проворачиваться. Отворачиваются болты, составное кольцо демонтируется и шлифуется от исходной толщины для обеспечения осевого разбега подшипников от 0,25 до 0,35 мм. Устанавливается составное кольцо на место и проверяется плавность вращения корпуса подшипников от усилия рук без заедания и стуков. Выполняется посадка второго зубчатого колеса на ось. Вторично проверяется плавность вращения корпуса подшипников. Напрессовываются колеса на ось. Колесная пара состоит из оси, колесных центров, бандажей, бандажных колец и зубчатых колес. На электровозе 2ЭС6 применена колесная пара с дисковым литым колесным центром. Ось колесной пары изготовлена из осевой стали, заготовка по ГОСТ 4728-96 и ее длина составляет 2450 мм. Центра колесных пар отлиты из стали 25Л-III ГОСТ 977-88 и статически отбалансированы путем механической обработки. Бандаж изготовлен из специальной стали, на обод колесного центра посажен в горячем состоянии, для предупреждения сползания застопорен бандажным кольцом. В торцевой части оси имеются отверстия под болты для крепления торцевой шайбы.  Рис. 2.1.2 Ось колесной пары : 1—буксовая часть; 2—предподступичная часть; 3—подступичная часть; 4—шейка под МОП; 5—резьбовые отверстия Особенностью колесной пары электровоза 2ЭС6 является установка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||