Отчет по практике испр.. Отчет по производственной практике (технологической практике) Место прохождения практики Кафедра Подвижной состав электрических железных дорог

Скачать 389 Kb. Скачать 389 Kb.

|

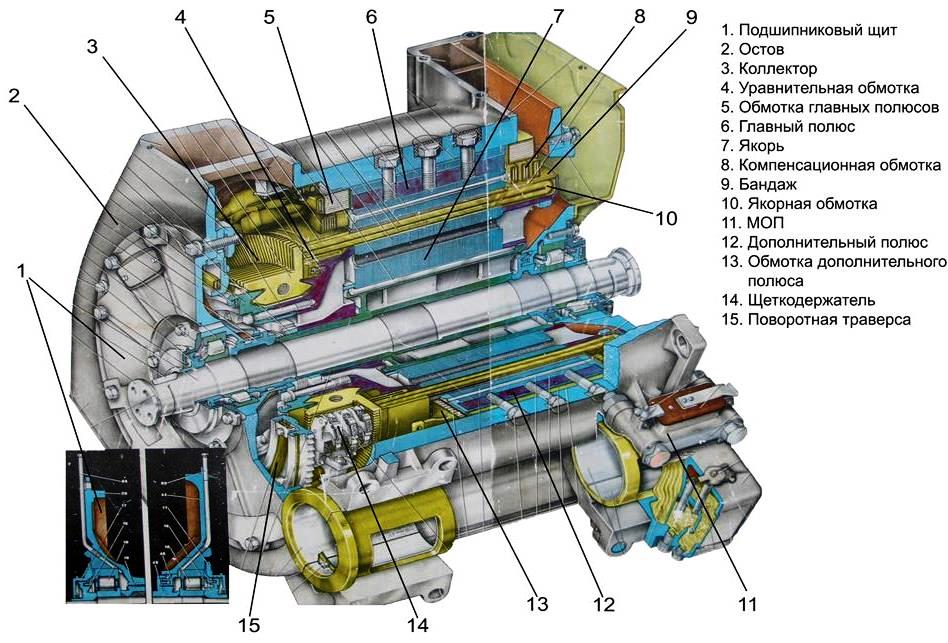

3.3.2 Технология ремонта колесных парПроизводится осмотр состояния колесных пар в соответствии с действующей инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520мм. При осмотре колесных пар проверяется отсутствие на бандажах трещин, ползунов, вмятин, отколов, раковин, местного или общего увеличения ширины бандажа кольцевых выработок на поверхности катания. При наличии вышеуказанных дефектов производятся необходимые замеры, проверяется плотность посадки бандажа на колесный центр (наличие ослабления) путем остукивания его молотком, контролируется отсутствие сдвига бандажа по контрольным меткам на бандаже и центре колеса, плотность посадки бандажного кольца. Производится проверка посадки колесного центра на оси. Контролируется отсутствие трещин в спицах центров осей, продольных, поперечных и косых трещин в доступных для осмотра открытых частях осей. Проверяется отсутствие на бандажах предельного проката, износа и наличие опасной формы гребня. На ТО-2, в соответствии с графиком, производятся обмеры геометрических параметров бандажей при помощи шаблона УТ-1 и измерительного прибора для проверки толщины бандажа с записью в карманной книжке обмера бандажей колесных пар локомотивов, моторвагонного подвижного состава формы ТУ-18, журнал ТУ-152 и передачей информации в депо приписки локомотива. График обмера геометрических параметров бандажей помещается на предпоследних страницах журнала технического состояния локомотива формы ТУ-152. Обмер бандажей должен осуществляться не реже 1 раза за 30 суток. При наличии записи машиниста о характерном стуке колесных пар они вывешиваются, проводится их прокрутка в обе стороны с использованием средств диагностики. 4 Технологический процесс сборки электровоза4.1 Сборка колесно-моторного блокаПеред сборкой колесно-моторных блоков подбираются колесные пары и тяговые двигатели таким образом, чтобы разность характеристик блоков одного электровоза не превышала 3 % при вращении как в одну, так и в другую сторону. Сборка колесно-моторных блоков и подготовка посадочных поверхностей соединения вал-шестерня тяговых двигателей производятся в соответствии с требованиями технологических инструкций по ремонту механической части электровозов. Допускается сборка новых зубчатых колес с бывшими в эксплуатации шестернями, если износ их зубьев не превышает 0,3 мм или новых шестерен с ранее работавшими зубчатыми колесами, износ которых не превышает установленных норм. Разрешается пользоваться личным напильником для снятия заусенцев и зачистки задиров, обнаруженных при осмотре зубчатых передач. Запрещается производить припиловку рабочих поверхностей зубьев. Шестерни не должны иметь: трещин, вмятин, раковин, выщербин (отколов) глубиной более 2 мм, задиров на рабочих поверхностях зубьев; уменьшение толщины зуба вследствие износа более 3 мм или износа до ножа верхней грани зуба, а также задиров на поверхности конусного отверстия. До посадки шестерен на вал якоря проверяются калибрами конические поверхности концов вала и отверстий шестерен на соблюдение конусности и прямолинейности поверхности конуса по образующей. Шестерни притираются к конусу вала с применением специальной пасты с обеспечением прилегания не менее 85% поверхности. Перед насадкой шестерни устраняются с помощью мелкого стеклянного полотна посадочные пояски, образовавшиеся после притирки на конусной части вала якоря и шестерни. Для насадки шестерня нагревается индукционным нагревателем до температуры 185-2000С Насаженная шестерня должна иметь натяг в пределах 2,7-3,0 мм. При посадке буксы моторно-осевого подшипника в остов тягового двигателя должен обеспечиваться натяг в пределах 0,08- 0,35 мм. Натяг вкладышей в буксе должен быть в пределах 0,05-0,1 мм. Установка прокладок под вкладыши и привалочные поверхности корпуса буксы МОП запрещается. Расточка (окончательная) вкладышей моторно-осевых подшипников производится в остове тягового двигателя с одной установки (с учетом допускаемого радиального зазора между вкладышем и шейкой оси) с помощью горизонтального расточного станка или переносного приспособления. Буксы моторно-осевых подшипников заправляются фитильной пряжей, прошедшей обработку в соответствии с требованиями технологической инструкции по подготовке, заправке и уходу в процессе эксплуатации за подбивкой моторно-осевых подшипников. В собранном колесно-моторном блоке проверяются следующие размеры, которые должны быть в пределах норм допусков и износов: общий боковой зазор между зубьями зубчатых колес и шестерен в зацеплении, а также разница боковых зазоров одного направления в обеих передачах; радиальный зазор между вершинами и впадинами зубьев; свес ведущих шестерен относительно ведомых колес зубчатой передачи; радиальные зазоры между вкладышами и шейкой оси, а также разность этих зазоров; разбег тягового двигателя на оси колесной пары. Замер боковых и радиальных зазоров зубчатой передачи производится не менее, чем в четырех точках. Окончательное измерение зазоров и проверка работы зубчатой передачи производится на стенде, на котором колесная пара с тяговым двигателем занимают нормальное рабочее положение. После сборки и обкатки КМБ осуществляется окончательный замер параметров КМБ ( в т.ч. среднего положения якоря по размеру В). Нормальная работа зубчатой передачи (при обкатке) характеризуется незначительным шумом без ударов, стука, металлического скрежета. Прилегание по длине зубьев должно быть не менее 50% общей рабочей поверхности зуба, при меньшем прилегании зубчатая передача прикатывается вращением тягового двигателя по 30 мин. в обоих направлениях с нанесением на зубья графитовой смазки. 4.2 Сборка тележки электровозаПосле окончания ремонта раму тележки подают на позицию сборки. На кронштейнах рамы подвешивают с помощью валиков рессорные стойки (от оси валика да верхней шайбы) с регулировочными гайками. При сборке валики смазывают смазкой ЖРО. Затем выполняют сборку и монтаж противоотносного устройства. После окончания сборки противоотносного устройства подвески тяговых двигателей соединяют с кронштейнами рамы тележки валиками, смазанными перед постановкой смазкой ЖРО, и закрепляют их стопорными планками. Тормозные цилиндры закрепляют на раме тележки и монтируют детали тормозной рычажной передачи. Скользуны боковых опор укладывают в масляные ванны на боковинах рамы тележки. В дальнейшем на сборочную позицию выставляют скомплектованные и обкатанные колёсно-моторные блоки с поводками. На блоках монтируют листовые рессоры, соединяя валиками их хомуты с проушинами. Валик стопорят планкой, укрепленной болтами. После этого домкратами поджимают остовы тяговых двигателей так, чтобы полки кронштейнов подвесок остова заняли горизонтальное положение. Затем монтируют скомплектованные по высоте тарированные пружины и другие детали рессорного подвешивания. Затем раму опускают на колесно-моторные блоки. На хвостовик подвески надевают нижнюю резиновую шайбу (большим диаметром к поверхности кронштейна), затем нижний диск, навертывают на хвостовик гайку до упора диска и выступ подвески и зашплинтовывают гаечку. После этого на раме тележки монтируют средние поперечины (тормозные балки), продольные тормозные тяги, кронштейны пескопроводных труб, соединяют воздухопроводные рукава, регулируют выход тормозных штоков и прилегание тормозных колодок к бандажам колесных пар. 4.3 Опускание кузова на тележки и окончательная сборкаПосадка кузова на тележки производится в соответствии с требованиями Правил и чертежей завода-изготовителя электровозов. После посадки кузова на тележки, сборки соединяющих их связей и регулировки проверяются на нивелированном участке пути следующие размеры, которые должны соответствовать требованиям настоящего Ремонтного руководства: -высота осей автосцепок над головками рельсов; -разница между высотами осей автосцепок по обоим концам электровоза (одной секции) и межсекционных автосцепок; -высота нижней кромки путеочистителей над головками рельсов; -высота металлических щеток, установленных на путеочистителях для защиты кожухов тяговой зубчатой передачи; -горизонтальные и вертикальные зазоры упоров (ограничителей положения кузова); -132 вертикальный зазор между верхней частью корпуса буксы и рамой тележки; -перекос листовых рессор по отношению к горизонтальному положению; -перекос рессорных стоек в вертикальной плоскости; -зазор между опорным роликом противоразгрузочного устройства и пластиной на раме тележки при нулевом выходе штока; -расстояние концов рукавов подсыпки песка от головки рельса и бандажей колесных пар; -перекос кузова; -зазор между внутренним и наружным стержнями опоры кузова средних тележек электровозов ВЛ15; -зазор между вкладышем и втулкой шарнира опоры кузова средних тележек электровозов ВЛ15; -положение форсунок АГС, относительно гребней бандажей колесных пар. Ремонт оборудования АГС производится в соответствии с технической документацией предприятия-изготовителя. 4.4 Покраска электровозаДля защиты металлических деталей от коррозии, а деревянных от гниения на них наносят лакокрасочное покрытие. Применение этих покрытий преследует и декоративные цели. Подготовленная для окраски металлическая поверхность кузова должна быть совершенно гладкой, без задиров и шероховатостей, ржавчины и жировых пятен, пыли и грязи. Непременным условием стойкой окраски является использование качественных красителей и строгое соблюдение технологии подготовки окрашиваемых поверхностей и сапого процесса нанесения красителя. Обычно старую краску кузова удаляют механическим ими химическим способом. В последнем случае на поверхность наносят специальную смесь, которую затем смывают водой. Подготовленный таким образом кузов обмывают слабым раствором каустической соды и затем ещё раз чистой водой. Далее высушенную поверхность грунтуют. После высыхания грунта наносят тонкий (до 0,5 мм) слой шпаклёвки. После полного высыхания шпатлёвки поверхность окрашивают. Сушка после покраски является важной составной частью технологического процесса. Естественная сушка требует много времени, поэтому применяют различные способы искусственной сушки. Внутри кузовов электровозов окрашивают стены и потолки, предварительно удалив старую краску. При необходимости выполняют шпатлёвку. Стены и потолки кабины машиниста, высоковольтной камеры, коридоров, каркаса, основания и кронштейны для установки оборудования в кузове очищают от старой краски и окрашивают. При необходимости восстанавливают предупредительные надписи, используя трафареты. Крышу кузова окрашивают масляной краской светлых тонов. Токоприёмники выделяют масляной краской красного цвета, одновременно окрашивают остальное крышевое оборудование. Рама электровоза, рамы тележек, рессорное и люлечное подвешивание, ходовые части, рыжачную передачу и тормозное оборудование окрашивают чёрной масляной краской или битумно-масляным лаком №177. Малярные работы должны проводиться в отдельном, специально оборудованном помещении (малярном стойле). 5 Технологический процесс разборки ТЭД НБ-418К65.1 Обоснование актуальности задачиТяговый электродвигатель пульсирующего тока НБ-418К6 предназначен для преобразования электрической энергии, получаемой из контактной сети, в механическую, передаваемую с вала двигателя на колесную пару электровоза. Индивидуальный привод каждой колесной пары электровоза имеет жесткую двустороннюю косозубую передачу. Малые шестерни смонтированы на концах вала двигателя, а большие зубчатые колеса - на оси колесной пары. Передаточное отношение равно 88: 21, торцовый модуль - 11. Условия, в которых работают тяговые двигатели весьма тяжелые. В отличие от стационарно устанавливаемых машин они подвержены воздействиям окружающей среды, динамическим ударам со стороны рельсового пути и работают в условиях широко, а иногда и резко изменяющихся значений тока, напряжения. 5.2 Описание и анализ технологического процессаДвигатель выполнен для опорно-осевого подвешивания и представляет собой шести полюсную компенсированную электрическую машину с последовательным возбуждением и независимой принудительной системой вентиляции. Охлаждающий воздух поступает в тяговый двигатель со стороны коллектора через вентиляционный люк и выходит из двигателя со стороны, противоположной коллектору, вверх под кузов электровоза через специальный кожух. Спроектирован двигатель для работы на пульсирующем токе от выпрямительной установки с включением последовательно в цепь каждого тягового двигателя индуктивного сглаживающего реактора. Тяговый двигатель состоит из остова, траверсы, якоря, подшипниковых щитов, моторно-осевых подшипников. На тяговом двигателе укреплены кожуха зубчатой передачи. До разборки тягового двигателя проверяют соответствие номеров подшипниковых щитов с номером остова, помещенным на торцах расточки под вкладыши. Номер подшипникового щита указан на привалочной поверхности бобышки крепления кожуха зубчатой передачи к щиту. С двигателя снимают крышки коллекторных люков, вентиляционные сетки, отсоединяют от кронштейнов щеткодержателей подводящие кабели, снимают уплотнительные лабиринтные, кольца, крышки подшипниковых щитов и вынимают щетки из щеткодержателей. Лабиринтные кольца снимают в горячем состоянии электромагнитным съемником. После снятия лабиринтных колец крышки подшипниковых щитов устанавливают на свои места. Вывертывают ключом-трещоткой болт фиксатора траверсы щеткодержателей, развертывают фиксатор на 180°, ослабляют на три-четыре оборота затяжку болтов стопорного устройства и через нижний смотровой люк сжимают траверсу, оставляя в месте разреза щель не более 2 мм. Пневматическим гайковертом отворачивают болты крепления подшипникового щита со стороны, противоположной коллектору, выпрессовывают с помощью гидравлического пресса подшипниковый щит и транспортируют его к прессу для выпрессовки якорных подшипников или устанавливают в специальную транспортировочную кассету. При выпрессовке щитов нельзя допускать их перекос в горловине остова, так как это может привести к повреждению посадочных поверхностей. На вал якоря навертывают рым, цепляют за него крюком крана, плавно и строго вертикально, чтобы не повредить коллектор и подшипник, вынимают якорь из остова и транспортируют на накопитель поточной линии ремонта якорей. Лабиринтные и упорные втулки, а также внутренние кольца якорных подшипников оставляют на валу якоря и спрессовывают с него только при необходимости их ремонта или замены. Затем остов двигателя кантуют на 180°, выпрессовывают второй подшипниковый щит, снимают щеткодержатели и кронштейны или с помощью специального захвата и кранам извлекают из остова траверсу вместе с щеткодержателями.  Рисунок 2 – Тяговый электродвигатель НБ-418К6 ЗаключениеЗа время прохождения технологической производственной практики изучили технологии ремонта, монтажа и испытания основного оборудования электроподвижного состава электрических железных дорог (тяговых электрических машин, электрических аппаратов, преобразовательных устройств и механической части.) Закрепили и углубили теоретические знания, полученные ранее в университете. Приобрели практические навыки. Получили бесценный опыт практической деятельности в области ремонта электроподвижного состава. Библиографический список1. Учебно-методическое пособие по организации и проведению производственной практики студентов / А. П. Шиляков, Н. В. Есин, А. С. Вильгельм; Омский гос. ун-т путей сообщения. Омск, 2020. 38 с. 2. Красковская С.Н. Текущий ремонт и техническое обслуживание электровозов постоянного тока/ С.Н.Красковская, Э.Э. Ридель, Р.Г. Черепашенец. М.:Транспорт,1989. 408 с. 3. Технологический процесс капитального ремонта групповых переключателей (ПКГ): Технологическая инструкция/ ПКБ ЦТ МПС. Москва , 1982 |