Отчет по работе. Защитить работу. Описание оборудования Любое изделие и оборудование, в том числе и для механизации животноводства, можно представить в виде (рис. 1)

Скачать 5.23 Mb. Скачать 5.23 Mb.

|

|

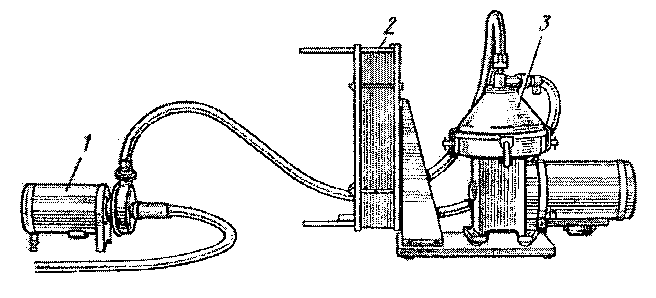

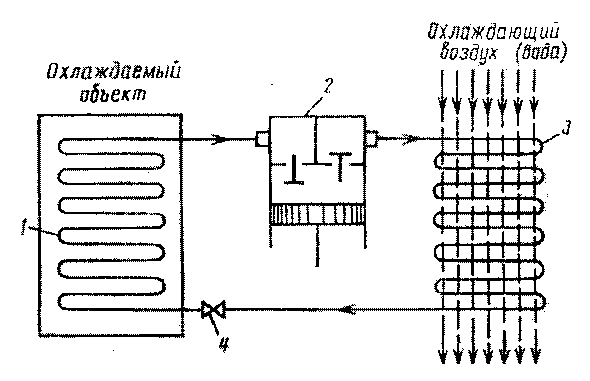

Вопросы, для самоконтроля 1. Сколько станков имеет установка «Тандем»? «Елочка»? 2. Как располагаются коровы относительно траншеи? 3. Перечислите основные сборочные единицы доильных установок. 4. Сколько станков имеет доильная установка «Тандем»? 5. Сколько станков имеет доильная установка «Елочка»? 6. Какие операции выполняет манипулятор? 7. Как производится подмывание вымени коров? 8. Какие операции производит оператор перед одеванием доильного аппарата на вымя? 9. Как на вымя надеваются доильные стаканы? 10. Как снимаются доильные стаканы? 11. Для чего предназначены пневмоцилиндры? 12. Что делает оператор по окончании доения коровы (коров)? 13. Что делают по окончании доения стада? ЛАБОРАТОРНАЯ РАБОТА 25 Машины для охлаждения и очистки молока Объекты: ОМ-1, ТОМ - 2А, плакаты. Содержание и порядок выполнения работы: 1. Ознакомиться с общим устройством машин для очистки и охлаждения молока ОМ-1 и ТОМ - 2А. Уяснить назначение и изучить устройство основных узлов: барабана, приводных и передаточных механизмов, охладителя, молочной посуды, системы подачи и отвода молока, предохранительных устройств. 2. Изучить технологический процесс работы машин, порядок выполнения основных регулировок, правила эксплуатации и технического обслуживания. 3. Привести в порядок рабочее место. 4. Составить отчёт по прилагаемой форме. 5. Защитить работу. Описание оборудования Очиститель - охладитель ОМ – 1 Очиститель - охладитель молока ОМ-1 предназначен для центробежной очистки и одновременно его охлаждения на молочных фермах. Охлаждающей жидкостью является вода, получаемая из артезианских скважин или холодильных установок. Очиститель - охладитель молока ОМ-1 (рис. 25.1) состоит из очистителя (центрифуги) 3 с механизмом привода и охладителя молока 2. Они смонтированы на общей раме и стойке. Для подачи и отвода молока и воды аппарат имеет систему соединительных шлангов 5. Для подачи молока необходим насос НМУ - 6 (1) и молочный резервуар.  Рис. 25.1. Очиститель - охладитель молока ОМ-1: 1 - насос; 2 - охладитель; 3 - очиститель (центрифуга). В центрифуге осуществляется центробежная очистка молока. Она включает в себя приводной механизм (электродвигатель с червячным редуктором), барабан и приемно-выводное устройство. Барабан является рабочим органом (рис. 25.2). В полости его размещены пронумерованные тарелки (29 ± 4, с зазором 0,8 - 1 мм). В случае неверной сборки не выдерживается зазор, что приводит к снижению качества очистки и возникновению вибрации очистителя. При быстром вращении барабана происходит очистка молока. Охладитель включает в себя набор теплопередающих пластин, зажатых между упорной и прижимной плитами. Резиновые прокладки между пластинами создают полости, заполненные через одну молоком и охлаждающей водой.  Рис. 25.2. Поперечный разрез рабочего органа очистителя: 1 - вертикальный вал-червяк (веретено); 2 - корпус; 3 - уплотнение; 4 - крышка; 5 - набор тарелок; 6 - гайка специальная; 7 - штуцер выводной. Молочный насос подаёт молоко в центрифугу из ёмкости по шлангам. Шланги соединяют отдельные узлы устройства и служат для транспортирования молока и воды. Для циркулярной промывки и дезинфекции очистителя - охладителя молока и отдельных его деталей предназначена ванна. Очистка и охлаждение молока происходит следующим образом (рис.25.3).  Рис. 25.3. Схема очистки и охлаждения молока: 1 - приемное выводное устройство; 2 - напорный диск; 3 - тарелка; 4 - грязевая камера; 5 - тарелкодержатель; 6 - веретено (вал); 7 - пластина рабочая; 8 - пластина разделительная. Из ёмкости молоко центробежным молочным насосом подаётся по шлангу в центрифугу. Далее оно через трубку и канал между тарелкодержателем 4 и корпусом попадает в полость барабана, вращающегося со скоростью 8000 об./мин. Под действием центробежной силы механические примеси отбрасываются к стенке барабана и оседают на ней. Молоко под напором проходит через щели между тарелками 3, поднимается вверх барабана, проходит через напорный диск и через выходной патрубок 1 выходит из барабана. Во время прохождения молока между тарелками происходит дополнительная его очистка, примеси соскальзывают с тарелок и прилипают к стенке барабана. Далее молоко по шлангу поступает в охладитель. В первой половине охладителя молоко заполняет пространство между теплопередающими пластинами (через одну), поднимается вверх, проходит во вторую половину охладителя, опускается вниз и по шлангу поступает в ёмкость для охлаждённого молока. От водопроводной сети (или из холодильной установки) по трубопроводу в охладитель поступает вода. Она заполняет пространство между пластинами (тоже через одну) второй половины охладителя, поднимается вверх, проходит первую половину охладителя и выходит из него. Двигаясь между пластинами навстречу потоку молока, вода охлаждает его. Краткость расхода воды составляет 3-5. Перепад температур между выходящим из него молоком и входящей в охладитель водой достигает 2 - 3°С. Производительность охладителя-очистителя - 1000 + 100 л/ч. Перед началом работы установку необходимо промыть тёплой водой температурой 50 - 60°С, включить подачу воды в охладитель, очиститель и молочный насос. Очистку молока надо начинать с таким расчётом, чтобы закончить её не позднее, чем через 10-15 мин после окончания доения всех коров. В процессе работы очистителя на внутренних поверхностях стенок и крышке барабана накапливается слой грязи (слизи), в результате чего ухудшаются условия очистки молока. Поэтому в зависимости от степени загрязнённости молока примерно через 2,5 - 3 часа работы очистителя необходимо остановить, разобрать, удалить осадок, промыть и продезинфицировать. Мойку охладителя-очистителя производят после каждой смены. Для мойки применяют 0,25 %-ный раствор моющих порошка МСЖ - 3 и др. Дезинфекция охладителя-очистителя летом производится через 1 день, а зимой - один раз в 5 дней. Дезинфекция заменяет мойку раствором и производится в той же последовательности, что и мойка, только ополаскивание осуществляется горячей водой при повышенной температуре - 40-45С. Периодически, один раз в месяц, охладитель разбирают и моют вручную. Для этого отворачивают гайки на крепёжных болтах, сдвигают прижимную плиту по верхнему кронштейну до упора и ершами поочерёдно (не снимая) чистят пластины, затем собирают пластины в пакет, сдвигают плиту на место и затягивают гайки стяжных болтов, после чего промывают с помощью молочного насоса. Танк - охладитель молока ТОМ - 2А Агрегат предназначен для охлаждения и хранения молока. Устройство танка представлено на рис 25.4. Ванна 5 емкостью 2000 л через горловину с фильтром 10 заполняется молоком. В процессе хранения продукт перемешивается лопастной мешалкой, что предотвращает его расслоение и ускоряет процесс охлаждения. Молочная ванна охлаждается за счет орошения холодной водой, циркулирующей по контуру: поддон - водяной насос 12 - фильтр 3 - система орошения 9 - поддон. Охлаждение воды производится компрессорным холодильным агрегатом, работающим следующим образом (рис. 25.5). Хладоноситель (фреон) циркулирует по контуру: компрессор 2 - конденсатор 3 - вентиль 4 – испаритель 1 - компрессор. Компрессор 2 отсасывает газообразный фреон из испарителя и сжимает его, далее фреон в конденсаторе 3 охлаждается потоком воздуха и переходит в жидкое состояние. После прохождения дроссельного вентиля 4 в испарителе 1 фреон вскипает (при температуре - 25С) и, переходя в газообразное, отбирает тепло (охлаждает) у охлаждаемого объекта (воды). Охлажденная вода насосом 12 подается в систему орошения 9 внешней поверхности ванны 5, где находится молоко. Для равномерного и быстрого охлаждения всего молока оно перемешивается мешалкой 8.  Рис. 25.4. Танк - охладитель молока ТОМ-2А: 1, 2, 6 - элементы холодильного агрегата; 7, 8 - молочная мешалка; 1 - компрессор; 2 - конденсатор; 3 - фильтр водяной; 4 - корпус; 5 - ванна молочная; 6 - испаритель панельный; 7 - привод мешалки; 8 - лопастная мешалка; 9 - система орошения молочной ванны; 10 - приемная горловина с фильтром; 11 - патрубок для залива воды; 12 - насос водяной; 13 - рама; 14 - шкаф управления.  Рис. 25.5. Упрошенная схема холодильного агрегата: 1 - испаритель; 2 - компрессор; 3 - конденсатор;

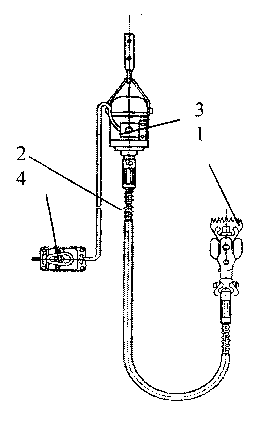

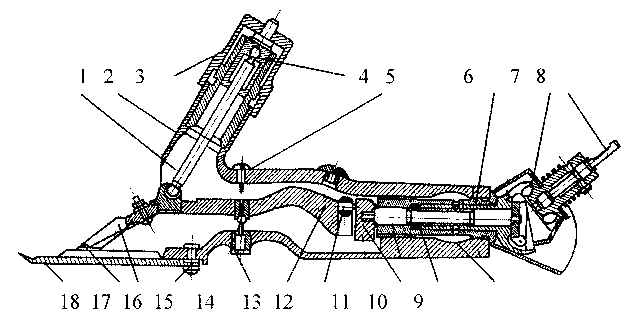

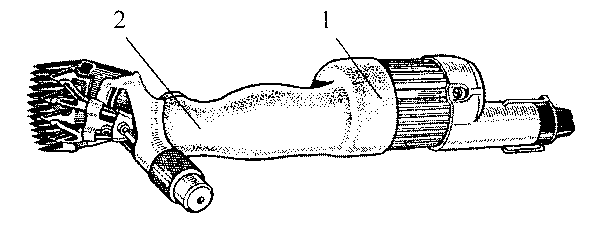

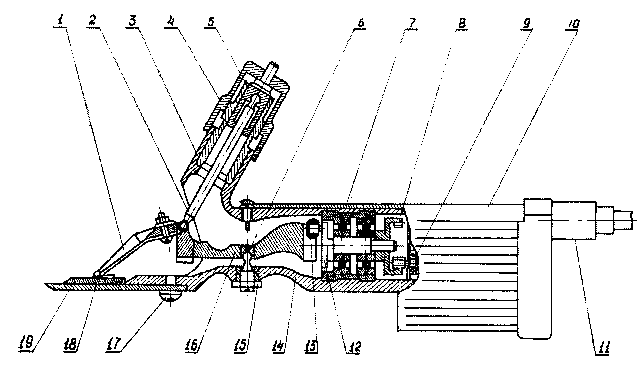

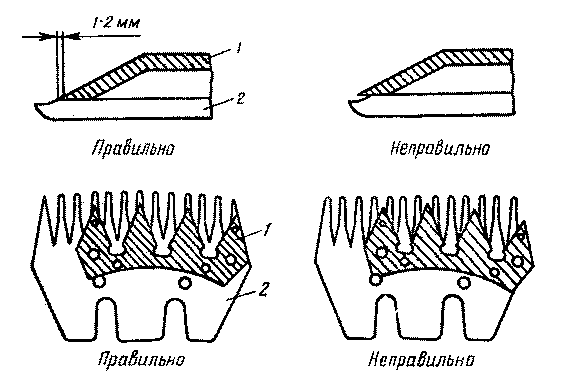

Вопросы для самоконтроля 1. Назовите источники загрязнения молока при машинном доении коров. 2. Какова производительность ОМ-1? 3. Определите назначение установки ОМ-1. 4. Назовите основные узлы установки ОМ-1. 5. Расскажите, как осуществляется технологический процесс работы установки ОМ-1 6. Какова кратность расхода воды у пластинчатого охладителя? 7. Каков наименьший перепад температур у охлаждающей воды и у охлаждённого молока при работе ОМ-1? 8. Какова продолжительность непрерывной работы очистителя-охладителя молока ОМ-1? 9. Какова периодичность разборки пластинчатого охладителя? 10. Назначение установки ТОМ - 2А. 11. Перечислите основные узлы танка. 12. Как осуществляется технологический процесс охлаждения молока в танке ТОМ-2А? 13.Как работает холодильный агрегат? ЛАБОРАТОРНАЯ РАБОТА 26 Оборудование для стрижки овец Объекты: ЭСА - 6/200? ЭСА - 1 Д, плакаты. Содержание и порядок выполнения работы: 1. Ознакомиться с общим устройством оборудования для стрижки овец. 2. Уяснить назначение и устройство основных сборочных единиц оборудования для стрижки овец. 3. Изучить основные технологические регулировки стригальных машинок. 4. Убрать рабочее место. 5. Составить отчет и защитить работу. Описание оборудования Для стрижки овец применяют электростригальные агрегаты (ЭСА). В комплект входит различное количество стригальных машинок: - ЭСА-1Д - 1; - ЭСА-6/200 - 6; - ЭСА - 12/200 - 12. Агрегат ЭСА - 1Д Общий вид агрегата представлен на (рис. 26.1). Для привода машинки используется трех фазный асинхронный электродвигатель 3 с напряжением 380/220 В с синхронной скоростью вращения 3000 об./мин. Двигатель подвешивается к кронштейну, закрепленному на стойке.  Рис. 26.1. Электростригальный агрегат ЭСА 1 - машинка стригальная; 2 - гибкий вал; 3 - электродвигатель; 4 - кнопка управления с кабелем питания. Вращение от двигателя к машинке передастся гибким валом 2. Он представляет собой трос с соединительными муфтами по концам, заключенный в корпусе. В агрегате используется машинка МСО - 77Б (машинка для стрижки овей с шириной захвата 77 мм, модернизированная) (рис. 26.2). При включении электродвигателя вращение от гибкого вала передается на шарнирный механизм 4. Он снижает скорость вращения и передает ею на эксцентриковый механизм 3, кроме того, он позволяет манипулировать машинкой при стрижке. Эксцентриковый механизм преобразует вращательное движение вала в колебательное движение двуплечего рычага 6. Рычаг опирается на центр вращения 7 и передает движение на нож режущей пары 1. Нажимной механизм 2 позволяет регулировать усилие прижатия в режущей паре, обеспечивая ее качественную работу.  Рис. 26.2. Стригальная машинка МСО - 77Б: 1 - режущая пара; 2 - нажимной механизм; 3 - эксцентриковый механизм; 4 - шарнирный механизм; 5 - корпус; 6 - рычаг двуплечий; 7 - центр вращения. Подробное устройство машинки показано на рис. 26.3. Недостатком агрегата ЭСА-1Д является наличие гибкого вала привода машинки, что ограничивает движение стригаля и снижает его производительность. Агрегаты ЭСА - 6/200 и ЭСА - 12/200 Эти агрегаты имею стригальные машинки с встроен ним электродвигателем.  Рис. 26.3. Устройство стригальной машинки МСО - 77Б: 1 - стержень упорный; 2 - прилив корпуса; 3 - гайка нажимная; 4 - патрон нажимной; 5 - винт ограничительный; 6 - втулка с подшипниками скольжения; 7 - коническая передача; 8 - вал привода; 9 - корпус; 10 - вал эксцентрика; 11 - эксцентрик; 12 - шарик; 13 - двуплечий рычаг; 14 - центр вращения (качения); 15 - винт; 16 - лапка нажимная; 17 - нож; 18 - гребенка. Кроме машинок для стрижки они включают в себя (рис. 26.4) преобразователь напряжения и частоты тока.  Рис. 26.4. Электростригальный агрегат ЭСА - 6/200: 1,2 - машинка стригальная универсальная МСУ - 200; 3 - кронштейны; 4 - преобразователь; 5,6 - кабель питания; 7 - заточное устройство; 8,9 - заземлитель. Он понижает напряжение до 36 В и увеличивает частоту тока до 200 герц. Это позволяет использовать для привода стригальной машинки встроенный высокоскоростной электродвигатель и резко снижает вероятность поражения стригаля электрическим током. При этом из-за отсутствия гибкого вала возрастает маневренность стригаля, и производительность стрижки возрастает на 20 -40%. Машинка стригальная универсальная МСУ - 200 представлена на рис. 26.5, а ее подробное устройство - на рис. 26.6.  Рис. 26.5. Стригальная машинка МСУ-200: 1 - электродвигатель; 2 - стригальная головка. Стригальная головка машинки устроена и работает аналогично машинке машинки МСО - 77Б, но в ней вместо подшипников скольжения установлены подшипники качения (шариковые), в которых вращается эксцентриковый вал. В стригальной машинке вращение от электродвигателя через внутреннюю цилиндрическую передачу (рис. 26.6, поз. 9,8) передается на вал эксцентрикового механизма 12 и далее через рычаг 16 и прижимные лапки 1 на нож 19. Настойка стригальной машинки На скорость и качество стрижки значительное влияние оказывает правильность заточки и регулировки режущей пары (нож - гребенка). Перед их заточкой они снимаются с машинки и обезжириваются в керосине. Заточка производится на заточном устройстве (рис. 26.4, поз. 7). Оно имеет вращающийся диск, к которому при заточке прижимается рабочая поверхность ножа или гребенки.  Рис. 26.6. Схема машинки МСУ-200: 1 - лапка нажимная; 2 - стержень упорный; 3 - корпус нажимного устройства; 4 - гайка нажимная; 5 - патрон нажимной; 6 - центр вращения; 7 - опора вала (шариковые подшипники); 8 - колесо зубчатое; 9 - вал-шестерня ротора; 10 - корпус электродвигателя; 11 - шнур питания; 12 - вал; 13 - ролик; 14 - корпус; 15 - подпятник центра вращения; 16 - рычаг; 17 - винт гребенки; 18 - гребенка; 19 - нож. На диск предварительно наносится кашеобразный слой наждачной пасты. Затачиваемая деталь устанавливается на специальном кронштейне. При правильной заточке режущие кромки ножа и гребенки не должны иметь заусенцев, а просвет между рабочей поверхностью и лекальной линейкой (входит в комплект агрегата) не должен превышать 0,05 мм. Чтобы овцы не получали ранений концы зубьев притупляют на наждачном круге и полируют. В машинке режущая пара должна быть установлена согласно рис. 26.7.  Рис. 26.7. Установка ножа относительно гребенки: 1 - нож; 2 - гребенка. Установка достигается перемещением гребенки 2 при отпущенных винтах 15 (рис. 26.3) с последующей их фиксацией. Центр качения 14 (рис. 26.3) регулируют так, чтобы шарик (поз. 12) выходил из паза двуплечего рычага (поз. 13) не более чем на одну треть. Усилие прилегания ножа к гребенке регулируют нажимной гайкой 3, не допуская их чрезмерного нагрева во время работы при качественном срезе. Таблица 26.1 Техническая характеристика машинок

| |||||||||||||||||||||