Отчет по работе. Защитить работу. Описание оборудования Любое изделие и оборудование, в том числе и для механизации животноводства, можно представить в виде (рис. 1)

Скачать 5.23 Mb. Скачать 5.23 Mb.

|

|

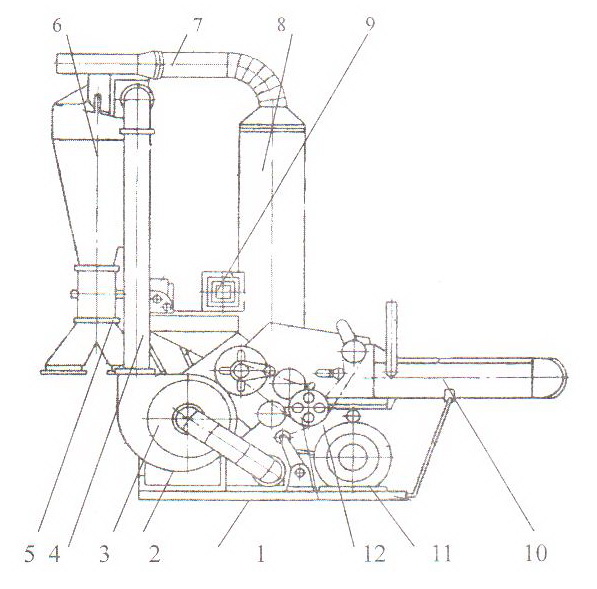

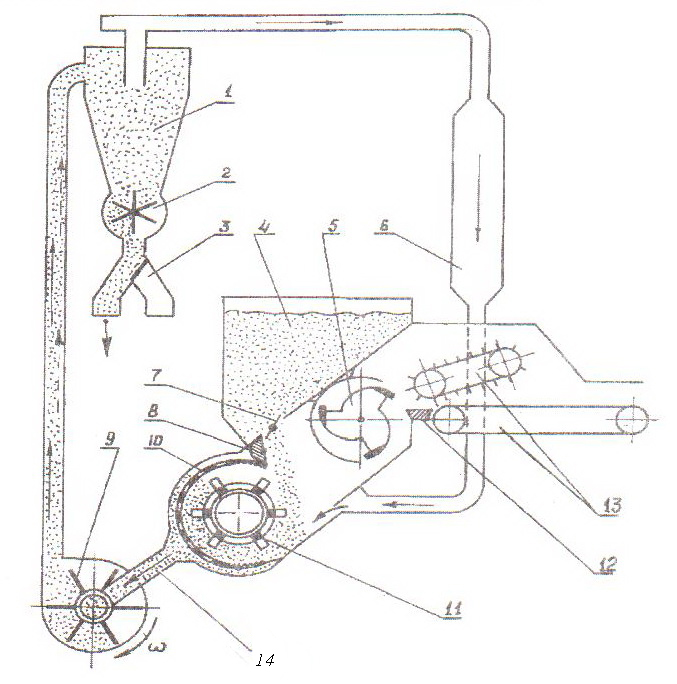

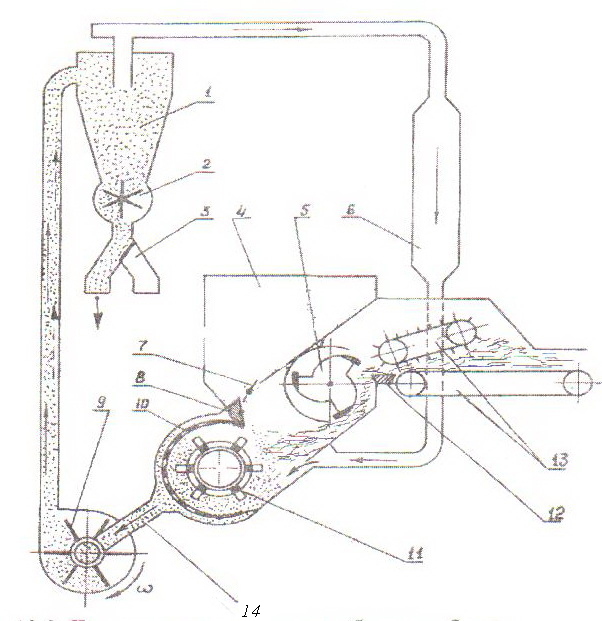

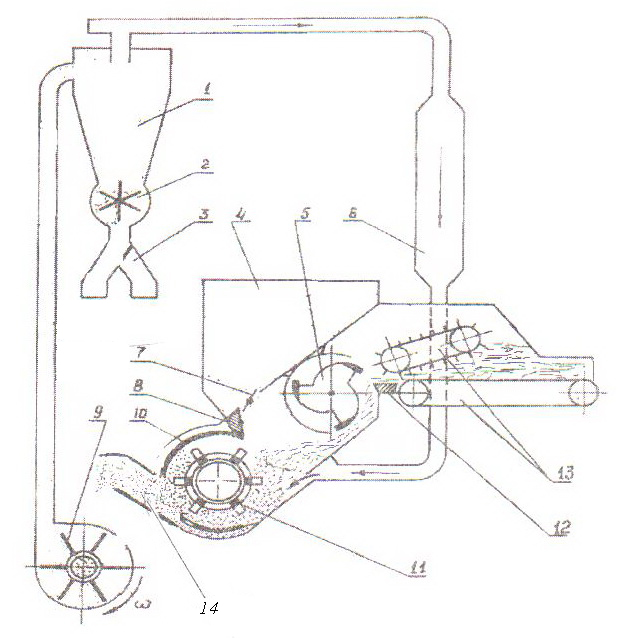

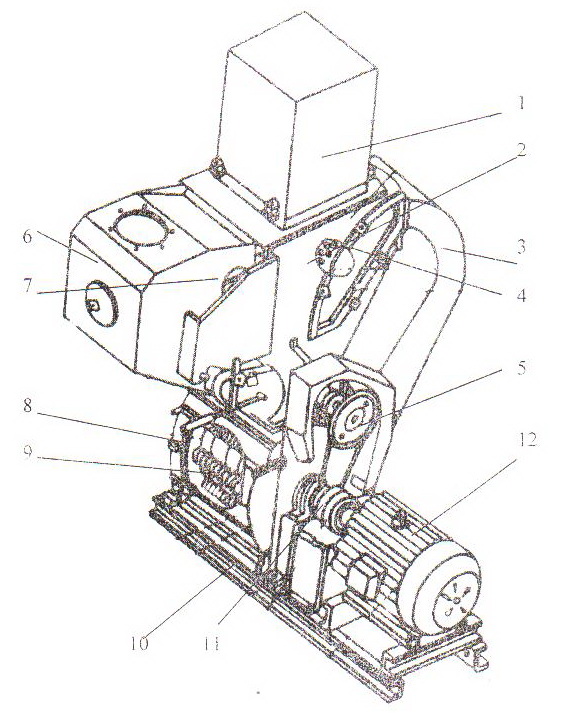

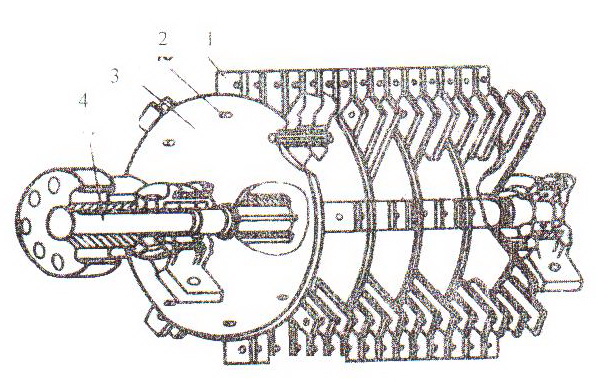

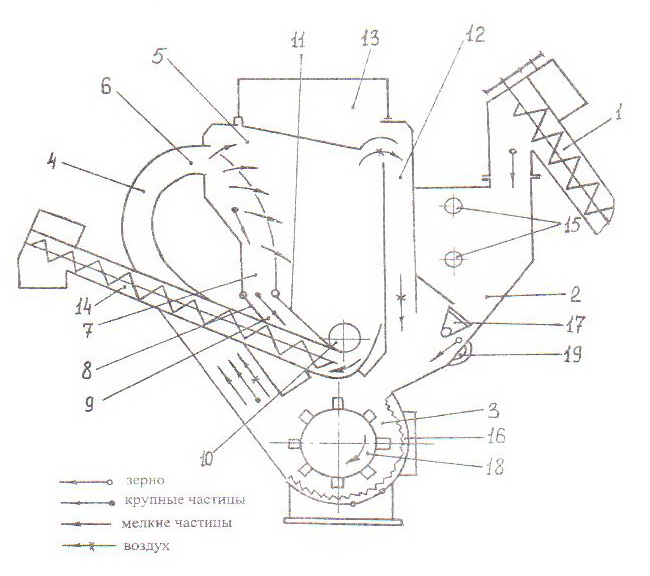

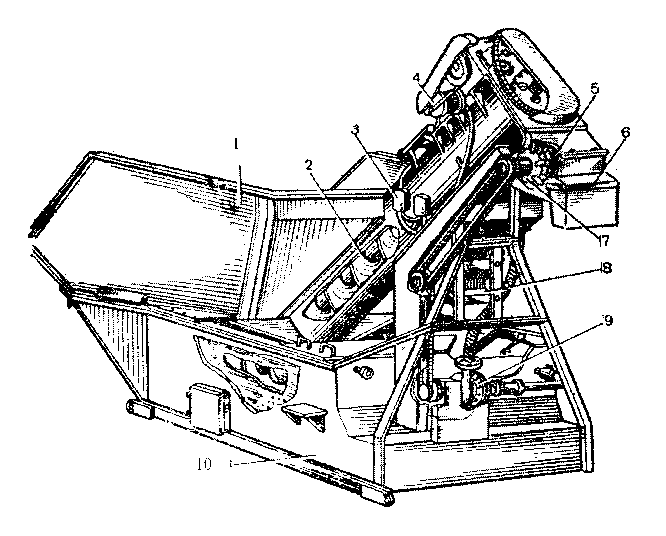

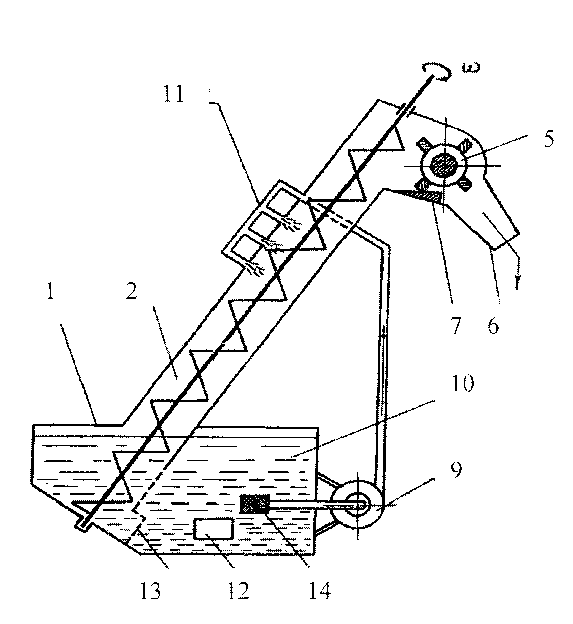

Вопросы для самоконтроля ИГК-30Б 1. Назначение машины 2. Сколько модификаций имеет машина? 3. Сколько транспортеров в машине? 4. Где установлен рычаг отключения питателя? 5. Назначение отражателя 6. Как удаляются тяжелые примеси? 7. Сколько дисков в измельчающем аппарате? 8. На каком диске 3 ряда штифтов? 9. Чем контролируется нагрузка? 10. Как удаляется измельченный продукт? 11. От чего зависит производительность? 12. Как уменьшают производительность? «Волгарь- 5» 1. Назначение машины 2. Сколько транспортеров в машине? 3. Сколько измельчающих аппаратов в машине? 4. Укажите оптимальный зазор в режущей паре аппарата первичного резания. Как он достигается? 5. Назовите величину зазора в аппарате вторичного резания. Как он устанавливается? 6. Чем защищаются режущие аппараты от перегрузок? 7. В чем суть работы автомата отключения? 8. Зачем установлена фрикционная муфта? 9. Чем регулируют степень измельчения? 10. Сколько положений имеет рычаг включения? ЛАБОРАТОРНАЯ РАБОТА 12 Дробилки Объекты: КДУ-2, ДБ-5, плакаты. Содержание и порядок выполнения работы: 1. Ознакомиться с общим устройством машин. 2. Уяснить назначение основных узлов и их взаимодействие. 3. Освоить основные технологические регулировки. 4. Убрать рабочее место. 5. Составить отчет по прилагаемой форме. 6. Защитить работу. Описание оборудования Универсальная дробилка КДУ-2 «Украинка» Кормодробилка КДУ-2 «Украинка» является универсальной машиной и может измельчать все виды зерна, кукурузные початки, сено, зеленую массу, силос и корнеплоды. Общий вид дробилки и ее основные сборочные единицы показаны па рис. 12.1. Дробилка имеет два измельчающих аппарата (рис. 12.2): - барабан 5 с тремя криволинейными ножами и противорежущей пластиной 12; - дробильный ротор 11, состоящий из восьми дисков, установленных на валу на шпонке, и разделенных втулками. Через периферийную часть дисков проходит шесть пальцев, на которых шарнирно подвешены 90 молотков, каждый из которых имеет четыре рабочих грани.  Рис. 12.1. Дробилки КДУ - 2: 1 - рама; 2 - дробильная камера; 3 - центробежный вентилятор; 4 - материалопровод; 5 - шлюзовой затвор; 6 - циклон; 7 - воздухопровод; 8 - фильтр; 9 - пульт управления; 10 - подающие транспортеры; 11 - электродвигатель; 12 - система передач. Дробилка имеет три режима работы. а) измельчение зерна (рис. 12.2) В этом случае питатель 13 и ножевой барабан отключаются. Для этого снимаются приводные ремни.  Рис. 12.2. Технологическая схема дробилки КДУ-2 при измельчение зерна: 1 – циклон; 2 – шлюзовой затвор; 3 – рукав выгрузки; 4 – загрузочный бункер; 5 – режущий барабан; 6 – фильтр матерчатый; 7 – заслонка; 8 – магнитный сепаратор; 9 – центробежный вентилятор; 10 – решето; 11 – ротор с молотками (дробильный барабан); 12 – противорежущая пластина; 13 – питатель (горизонтальный и наклонный транспортеры). 14 – трубопровод. В рабочую камеру устанавливается решето 10. При работе загрузку сыпучих зерновых кормов производят в бункер 4. Далее масса через заслонку 7 поступает на магнитный сепаратор 8, где задерживаются магнитные металлические примеси, периодически удаляемые вручную. В дробильной камере зерно измельчается молотками ротора 11, и вместе с воздушным потоком через отверстия решета выносятся в зарешетное пространство, а от туда по трубопроводу отсасывается вентилятором 9, и подается в циклон 1. Трубопровод, соединяющий дробильный аппарат с вентилятором (в зависимости от модификации дробилки), может монтироваться как с правой стороны дробильной камеры (см. рис. 12.1), так и с левой (см. рис. 12.2). В циклоне частички измельченного корма под действием центробежной силы прижимаются к стенкам и опускаются вниз, и далее ротором шлюзового затвора 1по рукавам 3 выводятся из дробилки. Воздух, выходящий из циклона, вместе с мелкой мучной пылью снова подается в рабочую камеру дробилки. Часть воздуха через матерчатый фильтр 6 выходит в окружающую среду. Регулировки: - для получения различной степени измельчения зерна в дробильную камеру устанавливают решета с разным диаметром; - производительность, а соответственно и степень загрузки электродвигателя привода, регулируют изменением положения заслонки 7. При оптимальной загрузке на амперметре – индикаторе пульта управления величина тока должна быть в пределах 55 – 60А. б) измельчение сухих стебельных кормом (рис. 12.3) Перед включением дробилки в работу на шкив вала электродвигателя и ножевого барабана надевают клиновые ремни и натягивают их натяжным роликом. Включаются в работу питатель и ножевой барабан. В камеру измельчения устанавливаются решета с диаметром отверстий 8 или 10мм. Горловину зернового бункера закрывают заслонкой. Для облегчения условий запуска двигателя питающие транспортеры временно отключают. После набора ротором нормального числа оборотов, питатель включают. Материал подают на горизонтальный транспортер 13, где он подпрессовывается наклонным транспортером 13 и подается к ножевому барабану 5 и противорежущей пластине 12, где происходит его предварительное грубое измельчение.  Рис. 12.3. Технологическая схема работы дробилки КДУ-2 при измельчении сухих стебельных кормов. Затем частички корма поступают в дробильную камеру, где дополнительно измельчаются молотками, проходят через отверстия решета, отсасываются вентилятором и потоком воздуха подаются в циклон. Т.е. путь движения частиц и воздуха такой же, как и при измельчении зерна. Регулировки: - величина усилия прессования изменяется жесткостью пружины нажимного транспортера; - зазор (0,5 - 1,0 мм) между ножами барабана 5 и противорежущей пластиной 12 регулируют перемещением ножей относительно мест их крепления на барабане; - производительность и степень загрузки электродвигателя привода, регулируют, как и в предыдущем варианте. в) измельчение влажных кормов (зеленая масса, корнеплоды и др.) (рис. 12.4)  Рис. 12.4. Технологическая схема работы дробилки КДУ - 2 при измельчении влажных кормов. Перед включением дробилки в работу, необходимо убрать трубопровод 14, соединяющий рабочую камеру с вентилятором (см. рис. 12.2). Вместо решета установить выбросную горловину 14 (рис. 12.4), а всасывающее окно вентилятора 9 закрыть сеткой. Запуск дробилки в работу производят аналогично предыдущему варианту. Работа дробилки осуществляется по прямоточному циклу. Транспортерами корм подпрессовывается и подается к ножевому барабану. Масса режется и поступает в дробильную камеру, где доизмельчается молотками и выбрасывается через горловину. Производительность КДУ-2: зерна – 2 т/ч, сена в муку – 0,8 т/ч, зеленой массы – 3,0 т/ч, корнеплодов – 7,0 т/ч; мощность электродвигателей – 30 кВт; частота вращения вала ротора – 2725 об./мин.; диаметр отверстий сменных решет – 4мм, 6мм, 8мм, 10мм. Дробилка безрешетная ДБ- 5 Дробилка ДБ - 5 (рис. 12.5) предназначена только для измельчения зерна влажностью до 17%. Общий вид дробилки и ее основные сборочные единицы показаны на рис. 12.5. Особенностью конструкции является то, что в рабочей камере 8 нет решета, а ротор 9 частично охвачен по периметру деками, которые могут менять положения относительно молотков. Заслонка подачи зерна из бункера на измельчение (рис. 12.6) может работать как в ручном, так и в автоматическом режиме, для чего на корпусе бункера имеются датчики уровня 7. Работает дробилка следующим образом (см. рис, 12.7). Продукт загрузочным шнеком 1 подается в бункер 2, откуда через щель, (величина ее регулируется заслонкой вручную или автоматически) попадает в дробильную камеру 3, предварительно проходя магнитную очистку на блоке постоянных магнитов 19.  Рис. 12.4. Общий вил дробилки ДБ - 5: 1 - фильтр; 2 - разделительная камера; 3 - кормопровод; 4 - сепаратор; 5 - шкив привода выгрузного шнека; 6 - приемный бункер; 7 - датчики уровня бункера; 8 - рабочая камера; 9 - ротор (см. рис. 12.5); 10 - рама; 11 - муфта и ведущий шкив; 12 - электродвигатель.  Рис. 12.5. Ротор дробилки: 1 - молотки; 2 - оси подвески молотков; 3 - диск; 4 - вал. Дробление продукта осуществляется ударом молотками ротора 18 и деками 16. Полученная полуизмельченная масса воздухом через кормопровод 4 выбрасывается в разделительную камеру 5. Здесь масса сортируется и отделяется от воздуха. Крупная фракция по возвратному каналу 7 направляется на доизмельчение, готовый продукт попадает в шнек 10 и далее выгрузным шнеком 14 выводится из дробилки. Часть воздуха по каналу 12 поступает в дробильную камеру, а часть - через фильтр 13 выбрасывается в атмосферу.  Рис. 12.7. Технологическая схема дробилки ДБ - 5: 1 - загрузочный шнек; 2 - приемный бункер с датчиками уровня 15, заслонкой 17 и магнитным сепаратором (блоком постоянных магнитов) 19; 3 - дробильная камера с деками 16 и ротором 18; 4 - кормопровод с дефлектором 6; 5 - разделительная камера с возвратным каналом 7, заслонкой 8 и козырьком 11, окном выхода готового продукта 9; 10 - горизонтальный шнек выгрузки; 12 - канал циркуляции; 13 - фильтр; 14 - выгрузной транспортер. Заслонка 8 предназначена для регулирования модуля помола и производительности при измельчении основных фуражных культур (ячменя, пшеницы, гороха, кукурузы) и зерносмесей кондиционной влажности. Удлиняющий козырек используется при измельчении овса, а также некондиционного зерна других культур. При измельчении основных культур он устанавливается в положении 4, т.е. отводится от соприкосновения с кормовым потоком. В этом случае заслонка 8 устанавливается на деление, обеспечивающее требуемый модуль помола (в зависимости от материала один и тот же модуль получается при различных положениях заслонки). При первом положении возвратный канал 7 полностью открыт, и крупные частицы продукта пролетают через него на доизмельчение. Мелкие частицы попадают в шнек и выводятся из машины. При этом обеспечивается самый мелкий помол. С перемещением заслонки рабочее сечение возвратного потока уменьшается, и большая часть измельченной массы попадает в шнек 10. В положении 8 возвратный канал полностью закрывается и вся масса попадает в шнек. В этом случае модуль помола и производительность наибольшие. Привод удлиняющего козырька (при измельчении овса) в положении 3.2.1.приводит к уменьшению модуля помола, так как в этом случае кормовой поток принудительно козырьком направляется в возвратный канат 7. Плавный пуск дробильного барабана обеспечивается центробежной муфтой, соединяющей валы электродвигателя и ротора. Если зерно не поступает в бункер дробилки, то автоматически включается звуковой сигнал при помощи конечного выключателя установленного на крышке электропривода заслонки. Регулировки: - степень измельчения регулируется изменением положения заслонки 8 и козырька 11; - производительность, а соответственно и степень загрузки электродвигателя привода, регулируют изменением положения заслонки. При оптимальной загрузке на амперметре - индикаторе пульта управления величина тока должна быть в пределах 55 - 60 А. Регулировка производится автоматически или вручную; - положение дек относительно дисков ротора обеспечивается регулировкой положением секторов - дек относительно ротора. Зазор должен быть больше 2,5 мм. Это достигается регулировкой каждого сектора, для чего сначала ослабляют болты крепления, и вращением эксцентриков приближают секторы до упора в диск ротора. После чего поворачивают эксцентрики на 15 - 20 градусов против часовой стрелки. После регулировки затягивают болт крепления секторов. Производительность ДБ-5 зерна – 5 т/ч; мощность электродвигателей – 32,2 кВт; частота вращения вала ротора – 2940 об./мин. Вопросы для самоконтроля КДУ-2 1. Назначение дробилки. 2. Сколько транспортеров в машине? 3. Сколько ножей имеет барабан? 4. Чему равен зазор между ножом и противорежущей пластиной? 5. Когда решето заменяют на горловину? 6. Сколько рабочих граней имеет молоточек? 7. Какова роль фильтрующего рукава? 8. Чем улавливаются металлические примеси? 9. Как регулируют загрузку дробилки? 10. Как перестраивается дробилка на различные режимы работы? 11. Сколько режимов работы имеет дробилка? 12. Сколько измельчающих аппаратов имеет КДУ-2? 13. Как определить степень загрузки дробилки? 14. Назначение циклона? ДБ-5 1. Назначение дробилки. 2. Что установлено в дробильной камере? 3. Назовите тип измельчающего аппарата 4. Как регулируют положение дек относительно молотков? 5. Чем улавливаются металлические примеси? 6. Как приводится в действие выгрузной шнек дробилки? 7. Чем контролируется уровень зерна в бункере? 8. Как осуществляется контроль загрузки? 9. Чем регулируют крупность измельчения? ЛАБОРАТОРНАЯ РАБОТА 13 Машины для обработки корнеклубнеплодов Объекты: ИКС-5М, ИКМ-5, плакаты. Содержание и порядок выполнения работы: 1. Ознакомиться c общим устройством машин. 2. Уяснить назначение и устройство сборочных единиц указанных машин: моек, измельчающих аппаратов, устройств для подачи воды, приводных и передаточных механизмов и др. 3. Изучить основные технологические регулировки моек-измельчителей корнеклубнеплодов. 4. Убрать рабочее место. 5. Составить отчет по прилагаемой схеме и защитить работу. Описание оборудования Измельчитель корнеклубнеплодов ИКС-5М Измельчитель ИКС-5М (рис.13.1, 13.2) предназначен для мойки и измельчения корнеплодов. Он состоит из приемного бункера 1, шнековой мойки 2, оросителя 11, барабана-измельчителя 5, деки 7, насоса 9, ванны 10 для воды и др.  Рис. 13.1. Измельчитель корнеклубнеплодов ИКС-5М: 1 – приемный бункер; 2 – шнековая мойка; 3 – пульт; 4 – привод шнека; 5 – измельчитель; 6 – козырек; 7 – дека; 8 – привод измельчителя; 9 – центробежный насос; 10 – ванна; 11 – ороситель; 12 – люк для удаления грязи; 13 – углубление камнеуловителя; 14 – фильтр. В процессе работы (рис. 13.2) корнеплоды самостоятельным транспортером подаются в бункер 1, погружаются в воду, захватываются шнеком мойки (шнеком) 2, поднимаются вверх к измельчителю 5, где измельчаются вращающимися шарнирно подвешенными на роторе молотками и зубьями неподвижной деки 7, и выходят в виде пасты. Машина настроена на получение пасты с размерами частиц 2 - 60 мм и не имеет устройства для регулирования степени измельчения корнеплодов, что является ее недостатком. Производительность измельчителя ИКС-5М – 5 т/ч; частота вращения измельчителя – 2070 об./мин.; установленная мощность – 8,5 кВт; расход воды на мойку 1т корнеплодов – 100-200 л. В машине предусмотрено многократное использование воды, что значительно снижает ее расход на мойку корнеклубнеплодов. Вода из ванны 10 через фильтр 14 засасывается центробежным насосом 9 и через ороситель 11 подается в шнековую мойку на встречу движущимся корнеплодам, моет их и вместе с грязью поступает в ванну, частично отстаивается, фильтруется и используется повторно. По мере загрязнения воды, ее выпускают в канализацию через люки 12. В случае попадания камней, они, как более тяжелые, при работающем шнеке опускаются в углубление камнеуловителя 13, а оттуда периодически выбираются вручную. Агрегат можно использовать и только для мойки, в этом случае барабан измельчителя снимают. Привод шнека мойки осуществляется от электродвигателя 4 мощностью 1,5кВт, через червячный редуктор и цепную передачу, а ротора - измельчителя и водяного насоса - от электродвигателя 9 мощностью 7 кВт через клиноременную передачу.  Рис. 13.2. Технологическая схема ИКС - 5М (расшифровка поз. см, рис. 13.1) |