Отчет по работе. Защитить работу. Описание оборудования Любое изделие и оборудование, в том числе и для механизации животноводства, можно представить в виде (рис. 1)

Скачать 5.23 Mb. Скачать 5.23 Mb.

|

|

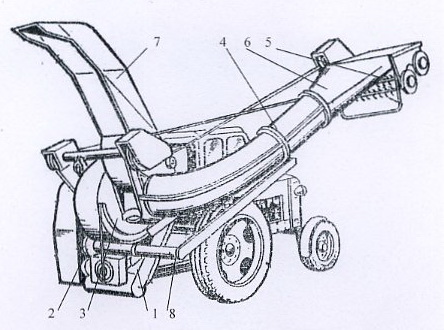

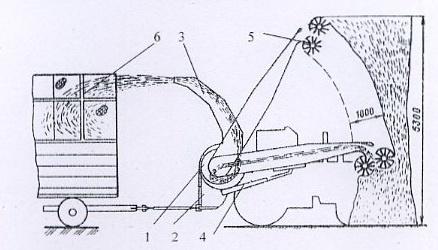

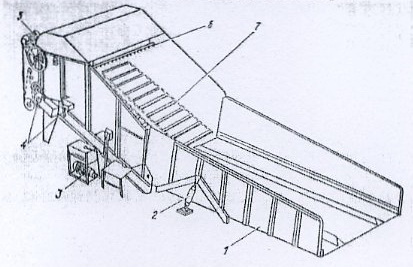

Фуражир ФН-1,4 Агрегат (рис. 8.3) предназначен для забора с измельчением и погрузкой в транспортные средства и сена и соломы из скирд, а также сенажа и силоса из наземных хранилищ. Высота забора не более 5 м, влажность силоса не более 60%. Он агрегатируется с тракторами типа МТЗ и ЮМЗ. Основные сборочные единицы фуражира показаны па рис. 8.3.  Рис. 8.3. Фуражира ФН-1,4: 1 - рама; 2 - привод; 3 - вентилятор-швырялка; 4 - поворотная труба; 5 - заборный измельчающий аппарат; 6 - всасывающий патрубок; 7 - пневмопровод; 8 - механизм подъема заборного аппарата. Основным рабочим органом фуражира является заборный измельчающий аппарат 5. Он представляет собой два барабана с шарнирно подвешенными пальцами, которые при работе вращаются навстречу друг другу. Вентилятор 3 служит для создания потока воздуха, осуществляющего перемещение отделенной и измельченной массы. Измельчающий аппарат с патрубком 6 и пневмопроводом 7 может поворачиваться в вертикальной плоскости относительно всасывающего окна вентилятора и тем самым изменять высоту забора. Технологическая схема работы фуражира приведена на рис. 8.4.  Рис. 8.4. Технологическая схема работы фуражира: 1 - вентилятор; 2 - рама; 3 - пневмопровод; 4 - механизм подъема; 5 - заборный измельчающий аппарат; 6 - кормораздатчик. Рабочий процесс фуражира протекает в такой последовательности. Трактор с навешенной машиной и поднятым аппаратом подъезжает к торцу скирды или хранилища. После включения ВОМ измельчающий аппарат с пневмопроводом опускается, постепенно отрезая погружаемый корм. Нужно следить за тем, чтобы барабан забирал корм на расстоянии не более ширины обеих барабанов. Отделенный корм всасывается воздушным потоком и подается через дефлектор в транспортное средство. Режим работы устанавливается регулятором гидросистемы. Перед началом работы измельчающий аппарат принудительно поднимается в исходное (верхнее) положение, при заборе массы он опускается под действием собственного веса. Скорость опускания устанавливается положением шпинделя регулятора гидросистемы. При его вкручивании (по часовой стрелке) она увеличивается. Таблица 8.1. Технические показатели погрузчиков-измельчителей

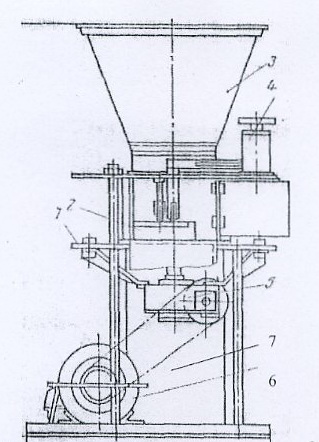

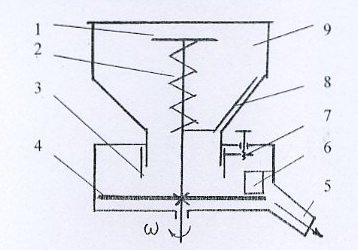

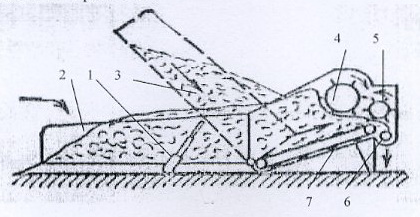

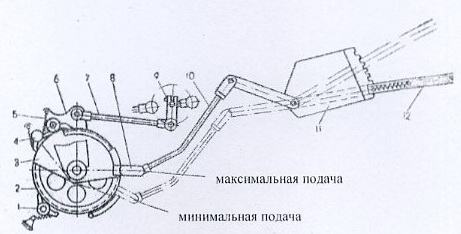

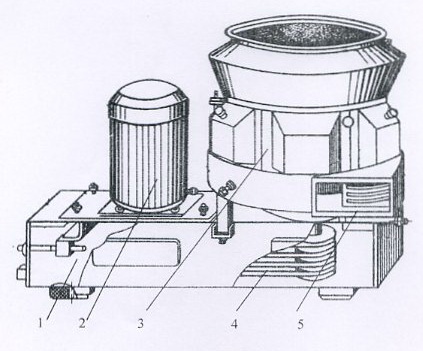

Вопросы для самоконтроля ПСК- 5А 1.Назначение 2. С чем агрегатируется? 3. Назначение бульдозерного ножа 4.Для чего нужен щиток? 5. Чем поднимается стрела? 6. Чем опускается стрела? 7. Чем регулируют скорость опускания стрелы? 8. Как расположены ножи на барабане и что это дает? 9. Чем рабочий орган погрузчика предохраняется от перегрузок? ФП – 1,4 1. Назначение 2. С каким трактором агрегатируется? 3. Сколько барабанов имеет погрузчик? 4. Чем транспортируется солома внутри погрузчика? 5. Как подбирает разбросанные частицы корма? 6. От чего зависит скорость опускания режущего барабана? 7. Чем и как регулируется скорость опускания режущего барабана? 8. Как избежать забивания трубопровода рабочей массой? 9. Oт чего зависит подача фуражира? ЛАБОРАТОРНАЯ РАБОТА 9 Дозаторы кормов Объекты: МТД - 4А, ПЗМ – 1,5, плакаты. Содержание и порядок выполнения работы: 1. Ознакомиться с общим устройством дозаторов кормов. Уяснить, назначение и устройство основных сборочных единиц аппаратов. 2. Изучить технологический процесс работы указанных машин и порядок проведения основных регулировок. 3. Привести в порядок рабочее место. 4. Составить отчет по работе. 5. Защитить работу. Описание оборудования Малый тарельчатый дозатор МТД - 4А Дозатор предназначен для объемного дозирования сыпучих материалов. Общий вид тарельчатого дозатора представлен на рис. 9.1, а технологическая схема - на рис. 9.2. Приемно-дозирующее устройство состоит из следующих основных частей (рис.9.2): - бункера 9, в котором находится подающий шнек 2 с рассекателем (чистиком) 8 и ворошилкой 1; - подвижной манжеты 3 в виде цилиндра с механизмом регулирования высоты (подачи) 7 расположения манжеты относительно тарели 4;  Рис. 9.1. Вид тарельчатого дозатора МТД-4А: 1 - корпус; 2 - скребок; 3 - приемно-дозирующее устройство; 4 - механизм регулирования; 5 - червячный редуктор; 6 - электродвигатель; 7 - ременная передача. - вращающейся тарели (горизонтального диска) 4 диаметром 350 мм; - скребка 8; - выгрузных рукавов 9 и привода вращения тарелки, состоящего из электродвигателя мощностью 0,27 кВт, клиноременной передачи и червячного редуктора. Тарель 3 вместе со шнеком 2, рассекателем и ворошилкой связаны с выходным валом червячного колеса редуктора. Они вращаются совместно.  Рис. 9.2. Схема приемно-дозирующего устройства аппарата МТД - 4А: 1 - ворошилка (иногда отсутствует); 2 - шнек; 3 - манжета; 4 - тарель; 5 - выгрузной лоток; 6 - скребок; 7 - регулятор подачи; 8 - чистик; 9 - бункер. Технологический процесс работ дозатора МТД – 4А протекает следующим образом: дозируемый материал, засыпанный и бункер 4, при вращении тарелки 3подается на нее шнеком 2, просыпается в кольцевой зазор между манжетой 6 и тарелкой и выносится ею к скребку 8, который сбрасывает продукт в выгрузной лоток 9. Подача дозатора, т.е. количество поступающего в лотки продукта в единицу времени зависит, прежде всего, от величины кольцевого зазора (высоты щели) между тарелью и манжетой (зазор может меняться от 0 до 60 мм). Механизм регулирования высоты 7 расположения манжеты 6 над тарелкой 3 состоит из винта и гайки жестко связанной со скобой, соединенной двумя тягами с манжетой. При вращении винтa гайка вместе со скобой, тягами и манжетой поднимается (или опускается) относительно тарелки, при этом изменяется высота щели, в которую просыпается материал. При этом подача меняется от 0 до 750 кг/ч. Редуктор привода тарелки закреплен на корпусе дозатора под тарелкой, уровень смазки в нем контролируется каждые 10 дней (для этого в корпусе редуктора есть контрольная пробка), а через каждые 6 месяцев работы масло в редукторе заменяется новым. Уход за дозатором включает ежедневную проверку наличия и надежности крепления всех деталей, а также их исправное состояние: правильности натяжения ременной передачи механизма привода тарелки; регулярную очистку поверхностей рабочих. Питатель-загрузчик кормов ПЗМ – 1,5 Питатель-загрузчик (рис. 9.3) выполняет функции приема и дозированной подачи измельченной стебельной массы. Приемный лоток питателя с помощью гидроцилиндра 2 может проворачиваться относительно передней опоры на угол до 60. Опускание лотка происходит под действием собственного веса. Наклонный цепочно-планчатый конвейер 7 подает массу к выравнивающему битеру 6. Конвейер и битер имеют общий электропривод 5. Скорость движения планок конвейера (и соответственно норма выдачи) регулируется кулисным механизмом приводом конвейера 4.  Рис. 9.3. Питатель-загрузчик кормов ПЗМ-1,5: 1 - приемный лоток; 2 - гидроцилиндр; 3 - гидропривод; 4 - кулисный механизм привода транспортера; 5 - электропривод механизмов выгрузки; 6 - битер выравнивающий; 7 - транспортер. На рис. 9.4 приведена технологическая схема, поясняющая работу питателя. Предварительно измельченная стебельная масса из самосвального транспортного средства выгружается в опущенный лоток 2, последний гидроцилиндром 1 поднимается и корм 3 поступает на транспортером 7. Далее масса выравнивается битерами 4 и 5 и шнеком 6 подается на дальнейшую обработку. По пути движения поток корма счесывается и выравнивается битерами 4 и 5.  Рис. 9.4. Технологическая схема питателя – загрузчика кормов: 1 - гидроцилиндр; 2 - лоток; 3 - корм; 4,5 - битер; 6 - шнек; 7 - транспортер. По мере отбора корма 3 лоток 2 гидросистемой поднимается вверх до 60 градусов и корм подается на транспортер. Регулирование нормы выдачи осуществляется изменением скорости движения транспортера 7 с помощью механизма регулирования показанного на рис. 9.5. Он устроен и работает аналогично устройствам данного типа в кормораздатчиках для коров КТУ – 10А, КТ – Ф – 6 и др.  Рис. 9.5. Принципиальная схема механизма регулирования скорости движения транспортера: 1 – фиксирующая собачка; 2 – храповое колесо; 3 – кожух; 4 – ведущая собачка; 5 – пружина; 6 – серьга; 7 – шатун; 8 – фиксатор кожуха; 9 – кривошип; 10 – тяга; 11 – зубчатый сектор; 12 – рычаг управления. Храповое колесо 2 жестко закреплено на ведущем вале продольного транспортера, здесь же свободно установлены кожух 3 с возможностью поворота вокруг оси с помощью тяги 10 рычагом управления 12. При вращении кривошипа 9 (установлен на вале нижнего битера) шатун 7 совершает возвратно-поступательное движение, а серьга 6 с ведущей собачкой 4 - колебательное движение вокруг оси вала транспортера. При движении влево собачка 6 перемещается относительно храпового колеса 2. При движении вправо собачка перемещается по кожуху 3, а затем упирается в зуб колеса 2 и проворачивает колесо по часовой стрелке. В результате этого происходит движение продольного транспортера вперед и подача кормовой массы под битеры и далее на выгрузной шнек. Скорость движения продольного транспортера регулируют перекрытием зубьев колеса 2 кожухом 3. В результате этого уменьшается угол поворота храпового колеса и соответственно подача продольного транспортера. Положение кожуха фиксируется рычагом 12 на секторе 11. Таблица 9.1 – Техническая характеристика

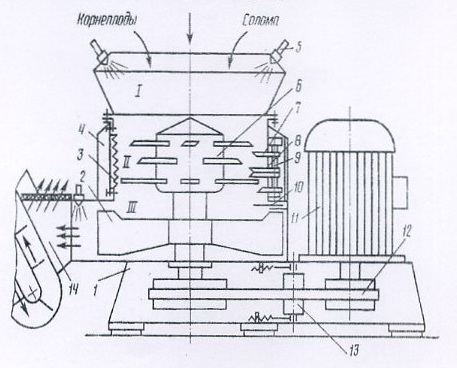

Вопросы дли самоконтроля МТД-4А 1. Назначение дозатора? 2. Что является основным рабочим органом дозатора типа? 3. Как протекает процесс работы тарельчатого дозатора? 4. От чего зависит подача дозатора? 5. Какова погрешность дозирования у МТД – 4А? 6. Чему равна подача дозатора? НЗМ- 1,5 1. Назначение питателя? 2. Как устроен питатель? 3. Что является рабочим органом питателя? 4. Как протекает процесс работы питателя? 5. Приведите основные регулировки питателя. 6. От чего зависит подача питателя? 7. Чем и как регулируется скорость движения транспортера? ЛАБОРАТОРНАЯ РАБОТА 10 Машины для смешивания и запаривания кормов Объекты: ИСК – 3А, С – 12, плакаты. Содержание и порядок выполнения работы: 1. Ознакомиться с общим устройством измельчителя - смесителя кормов ИСК – 3А и смесителя С – 12. Уяснить назначение и устройство основных узлов устройств. 2. Изучить технологический процесс работы указанных машин и порядок проведения основных технологических регулировок. 3. Привести в порядок рабочее место. 4. Составить отчет по прилагаемой схеме. 5. Защитить работу Описание оборудования Измельчитель-смеситель ИСК – 3А Измельчитель-смеситель предназначен для измельчения грубых кормов любой влажности, доизмельчения других компонентов и их смешивания, при приготовлении кормовых смесей. Основные сборочные единицы измельчителя-смесителя показаны на рис. 10.1. Наиболее полное представление о работе машины дает технологическая схема, которая представлена на рис. 10.2. Измельчитель-смеситель состоит из рамы 1, на которой смонтирован приемный бункер с приемной I, рабочей II и выгрузной III камерами, ротор с ножами 6, деки 3 и противорезы 7, электродвигатель 11, бункер выгрузного транспортера 14.  Рис. 10.1. Измельчитель-смеситель ИСК – 3А: 1 - рама; 2 - электродвигатель; 3 - корпус с ротором; 4 - ременная передача; 5 - выгрузная горловина. Корпус выгрузной камеры III при помощи фланца соединен с рабочей камерой. Между ними вмонтирован шибер 10, позволяющий регулировать площадь проходного сечения из рабочей камеры в выгрузную.  Рис. 10.2. Технологическая схема измельчителя-смесителя ИСК – 3А: Камеры: I – приемная; II – измельчения и смешивания (рабочая); III – выгрузная. 1 - рама; 2 - выбрасыватель (швырялка): 3 - зубчатая дека; 4 - кожух; 5 - форсунка; 6 - ротор с ножами; 7 - нож противореза; 8 - основание; 9 - ось; 10 - шибер; 11 - электродвигатель; 12 - клиноременная передача; 13 - натяжной ролик ременной передачи; 14 - приемный бункер выгрузного транспортера. Корпус рабочей камеры представляет собой цилиндр, по периметру которого размещено шесть окон. В окнах установлены противорезы 7 и деки 3, которые с наружной стороны закрыты кожухами 4. Ножи противорезов подпружинены, что предотвращает их поломку в случае попадания в камеру твердых предметов. На корпусе рабочей камеры установлен быстросъемный приемный бункер с форсунками 5 для ввода в корм жидких компонентов. В центре рабочей камеры вертикально установлен ротор измельчителя, на котором жестко закреплены ножи и молотки. В нижней части ротора находится швырялка 2 для выбрасывания измельченной массы. Привод ротора осуществляется от электродвигателя, смонтированного на подвижной плите, через клиноременную передачу. Выгрузной транспортер 14 предназначен для выгрузки переработанного корма в транспортное средство и состоит из корпуса приемного бункера, выгрузной головки, цепи с натяжным устройством и мотор-редуктора. Подлежащие измельчению и смешиванию грубые, сочные и другие корма подают в приемную камеру I бункера. Под действием всасывающего эффекта, создаваемого швырялкой 2 (см. рис. 10.2), корма попадают в рабочую камеру II, где вся масса под действием центробежных сил вращения равномерно распределяется вдоль стенок камеры. Здесь корм измельчается ножами верхнего ротора 6 и ножами противорезов 7, смешивается и по спирали опускается вниз. Компоненты корма ножами ротора и противорезов интенсивно измельчаются и перемешиваются, превращаясь в однородную смесь. В конце процесса кормосмесь попадает в выгрузную камеру III и швырялкой 2 выбрасывается в бункер выгрузного транспортера 14. Инородные предметы выбрасываются в выгрузную камеру. В режиме измельчения ИСК-3 комплектуют шестью пакетами ножей противорезов. На роторе устанавливают четыре укороченных ножа (1-ый ряд), два-четыре длинных ножа (3-й и 4-ый ряды). Благодаря установке на роторе различных ножей, а в рабочей камере ножей противорезов корм интенсивно измельчают вдоль и поперек волокон. При переводе измельчителя-смесителя из режима измельчения на режим смешивания его комплектуют шестью зубчатыми деками. На роторе ставят четыре укороченных ножа (1-й ряд), два длинных (3-й ряд) и два зубчатых (4-й ряд). Ножи противорезов отводят из рабочей зоны, не снимая. Степень измельчения и интенсивность смешивания корма в рабочей камере регулируют тремя способами: - шибером 10, установленным между рабочей и выгрузной камерами (перед швырялкой); - подбором числа противорезов и зубчатых дек; - подбором числа ножей, устанавливаемых на роторе. Перед началом работы проверяют крепление болтовых соединений крыльчатки, ножей, противорезов. электропривода, натяжение клиновых ремней. Производительность при измельчении соломы влажностью до 20% - 4 т/ч, при смешивании кормов до 20 т/ч. Размер измельчения стебельчатых кормов (не менее 80 % по массе) до 50 мм. Машина может работать состоятельно или входить в комплект оборудования кормоцеха. | ||||||||||||||||||||||||||||||||||||||||||||||||