Отчет по работе. Защитить работу. Описание оборудования Любое изделие и оборудование, в том числе и для механизации животноводства, можно представить в виде (рис. 1)

Скачать 5.23 Mb. Скачать 5.23 Mb.

|

|

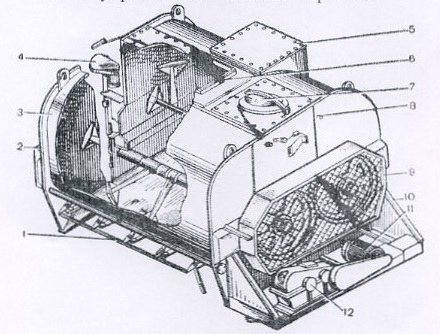

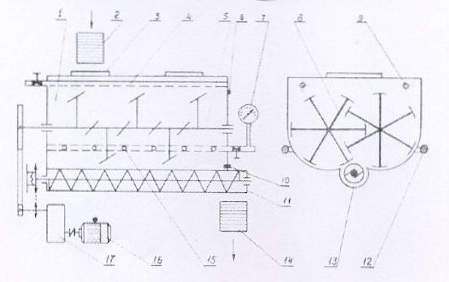

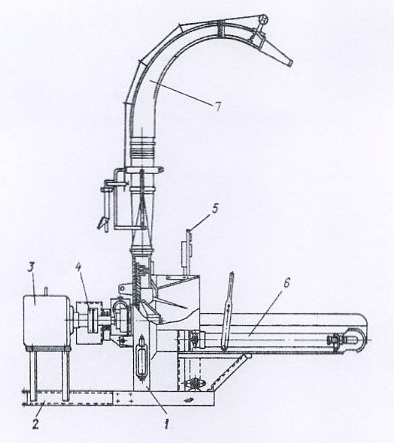

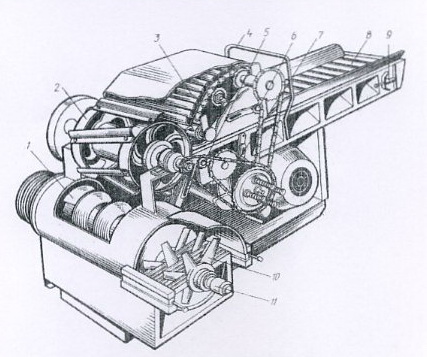

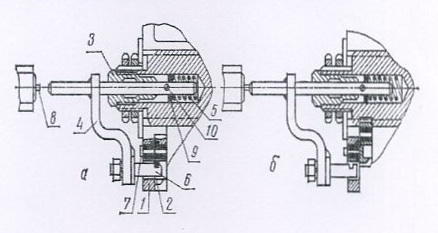

Смеситель - запарник кормов С – 12 Предназначен для приготовления кормовых смесей влажностью 65 - 80 % из кормов, предварительно измельченных до частиц размером не более 50 мм. В нем можно производить также тепловую (запаривание) и термохимическую обработку кормов, обогащать смеси мелассой, карбамидными растворами и жидкими дрожжами. Общее устройство смесителя показано на рис. 10.3.  Рис. 10.3. Смеситель С -12: 1 – парораспределитель; 2 – шкаф управления; 3 – корпус; 4 – система управления задвижкой; 5 – крышка; 6 – люк загрузочный; 7 – люк смотровой; 8 – ороситель; 9 – ограждение; 10 – рама привода; 11 – электродвигатель; 12 – редуктор. Машина работает в режимах смешивания и запаривания. Процесс работы запарника-смесителя при смешивании протекает следующим образом (рис.10.4). Предварительно измельченные компоненты корма (составляющие смеси) загружают через загрузочный люк внутрь корпуса 1 смесителя, полезная емкость которою составляет 12 кубических метров. При заполнении емкости не более чем на 1/3 объема включают в работу мешалки. Валы мешалок вращаются со скоростью 3,7 об/мин в противоположных направлениях. Вследствие этого, а также из-за расположения лопастей - мешалок 8 по винтовым линиям, корм смещается к боковине корпуса с выгрузной горловиной вдоль одного вала, а вдоль второго - в противоположную сторону. Одновременно корм вместе с лопастями участвует во вращательном движении. Вследствие сложного движения составляющие корма хорошо перемешиваются, и смесь становится однородной за 10 - 15 минут. Во время перемешивания корм при необходимости увлажняют водой или питательными растворами (мелассы, карбамида и другими). Затем при вращающихся мешалках включают в работу электродвигатель привода задвижки (на схеме не показан) и открывают выгрузную горловину. Как только горловина полностью откроется, посредством зубчатой муфты включится в работу выгрузной шнек, и корм будет выгружаться из емкости смесителя. Производительность при смешивании кормов составляет 10 тонн в час.  Рис. 10.4. Схема смесителя С - 12: 1 – корпус; 2 – загрузочный транспортер; 3 – люк загрузочный; 4,9 – ороситель; 5 – вал мешалки; 6 – заглушка; 7 – манометр; 8 – лопасть мешалки; 10 – боковина; 11 – кожух шнека; 12 – парораспределитель; 13 – шнек; 14 – выгрузной транспортер; 15 – паровое сопло; 16 – электродвигатель; 17 – редуктор. В режиме запаривания емкость заполняют кормом, плотно закрывают все люки и по парораспределителю 12 внутрь корпуса смесителя впускают пар. В нижней части торцевой стенки, где имеется выгрузная горловина, в корпусе есть отверстия (под валами мешалок), закрываемые заглушками, которые при запаривании должны быть открыты. Давление пара контролируют по манометру на паропроводе; оно регулируется вентилем на величину не более 0,06 МПА. На паропроводе имеется также термометр для контроля температуры пара. Процесс запаривания кормов длится в зависимости от запариваемых кормов от 0,7 до 3 часов. Мешалки при этом работают. Начало интенсивного выхода пара из сливных отверстий свидетельствует об окончании процесса запаривания. При этом прекращают подачу пара в котел и выдерживают корм еще 8 -10 минут с целью слива конденсата (воды), образовавшегося из пара. Процесс выгрузки осуществляется так же, как и при смешивании кормов. Производительность смесителя-запарника С-12 при запаривании не превышает 6 тонн в час. Установленная мощность электродвигателя 14,6 кВт. Уход за смесителем-запарником С-12 включает ежедневную проверку наличия и крепления всех деталей, очистку и промывку емкости и бункера (корпуса) мешалок, выгрузного шнека, горловины с заслонкой и паропроводом от остатков корма, устранение течи жидкостей, обеспечение правильности натяжения ременной и цепной передачи. Машина может работать состоятельно и в комплектах оборудования кормоцехов на свинофермах. Вопросы для самоконтроля ИСК-3А 1. Назначение 2. Сколько камер в машине? 3. Зачем нужен шибер? 4. Сколько окон имеет рабочая камера? 5. Что вставляется в окна камеры? 6. Зачем ножи подпружинены? 7. Что закреплено на роторе? 8. Как вводятся жидкие компоненты? 9. Чем создается всасывающий эффект? 10. Сколько режимов работы имеет машина? 11. Перечислите порядок настройки на режим измельчения? 12. Назовите порядок работы на смешивание? С-12 1. Назначение машины 2. Сколько лопастей в машине? 3. Характер вращения мешалок? 4. Назначение кулачковой муфты 5. Когда и как включается шнек? 6. При каком заполнении емкости включают мешалки? 7. Как работает смеситель при запаривании ЛАБОРАТОРНАЯ РАБОТА 11 Измельчители грубых и других кормов Объекты: ИГК – 30Б, «Волгарь -5», плакаты. Содержание и порядок выполнения работы: 1. Ознакомиться с общим устройством измельчителей кормов ИГК-30Б и «Волгарь-5». Уяснить назначение и устройство основных узлов: режущих аппаратов, питающих, передаточных и приводных механизмов. 2. Изучить технологический процесс работы указанных машин и порядок проведения основных регулировок. 3. Привести в порядок рабочее место. 4. Составить отчет по работе. 5. Защитить работу. Описание оборудования Измельчитель грубых кормов ИГК – 30Б Первой операцией при подготовке грубых кормов (чаще всего соломы) к скармливанию является измельчение. И хотя измельчение не повышает питательной ценности соломы, поедаемость ее увеличивается на 50%, она легче смачивается, смешивается и подвергается тепловой и химической обработке. Особенно это характерно для соломы прошедшей обработку на машине ИГК – 30Б. Так как в этом случае солома разрывается не только поперек, но и вдоль стеблей. Общий вид измельчителя, предназначенного только для измельчения грубых кормов влажностью не более 25%, представлен на рис. 11.1, а технологическая схема - на рис.11.2.  Рис 11.1. Измельчитель грубых кормов ИГК – 30Б (вариант с приводом от электродвигателя): 1 - рабочая камера с измельчающим аппаратом; 2 - рама; 3 - электродвигатель; 4 - муфта; 5 - пульт управления; 6 - горизонтальный транспортер с рычагом управления; 7 - материалопровод.  Рис. 11.2. Технологическая схема измельчи геля грубых кормов ИГК - 30Б: 1 - штифты; 2 - вращающийся диск с штифтами; 3 - вал; 4 - отражатель тяжелых примесей; 5 - наружные лопатки; 6 - направляющий козырек; 7 - дефлектор; 8 - неподвижный диск с штифтами: 9 - приемная камера; 10 - наклонный транспортер;

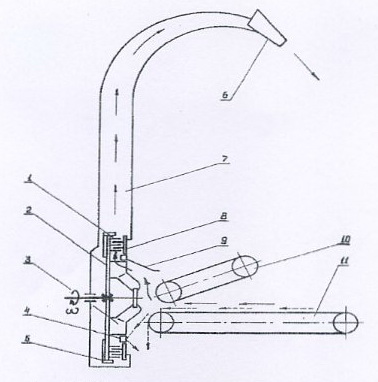

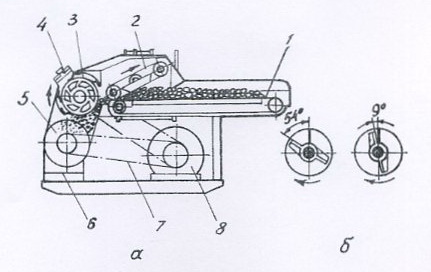

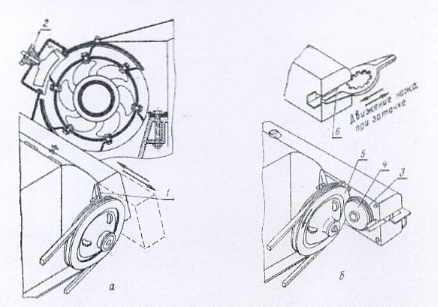

- корм - - -> - примеси. Солома механически или вручную загружается на горизонтальный транспортер 11, подающий массу на измельчение. Солома уплотняется наклонным транспортером 10 (есть модификация без наклонного транспортера) и поступает в приемную камеру 9. Тяжелые примеси (камни, комья земли, металлические и др. инородные тела) под собственным весом или после удара об отражатель тяжелых примесей 4 удаляются из машины. Из приемной камеры за счет действия центральных лопаток (на схеме не обозначены) и всасывающего эффекта солома подается в измельчающий аппарат. Измельчающий аппарат (рис.11.2) состоит из двух рядов неподвижных и трех рядов подвижных штифтов 1, расположенных соответственно на неподвижном 8 и вращающимся 2 дисках. Измельчение осуществляется двумя рядами неподвижных и тремя рядами подвижных штифтов 1. Разрыв соломы осуществляется не только вдоль, но и поперек волокон. Средний размер частиц находится в пределах 10 – 70 мм. Далее масса потоком воздуха, создаваемым наружными лопатками 5, по дефлектору 7 выводится из машины. Место выгрузки (бункер, транспортное средство и т.д.) должно быть ограждено сеткой (для исключения распыления корма). Направление выгрузки регулируется изменением положения козырька 6. Порядок работы на измельчителе ИГК-30Б заключается в следующем. Устанавливают рукоятку автоматического выключателя или рубильника в положение «включено». Нажатием от себя (в сторону измельчающего аппарата) рычагом включения питателя отключают муфту привода питателя. Убедившись в безопасности, нажимают кнопку пуска, расположенную на пульте. Далее рычагом включают питатель и постоянно загружают горизонтальный транспортеp кормом. С увеличением влажности соломы увеличивается удельный расход энергии, снижается производительность машины и ухудшается качество измельчения. Поэтому, если влажность соломы выше 20%, необходимо переставить (поменять местами) звездочки привода питателя: (на вал редуктора установить звездочку с 15 зубьями, а на промежуточный вал с 20 зубьями). При этом уменьшится скорость движения полотна питающего транспортера 11 и соответственно подача соломы в измельчающий аппарат. Регулировку натяжения полотен транспортеров осуществляют болтами. Стрела провисания горизонтального транспортера должна быть в пределах 10-200 мм, наклонного - 5-10 мм. Контроль количества подаваемого корма в измельчитель осуществляют по показаниям амперметр – индикатора. В случае отклонения стрелки амперметра за 55 А необходимо рычагом выключить питатель. Повторное включение производят при показаниях амперметра меньше 50 А. По окончании измельчения корма выключают питатель и лишь после полного опорожнения измельчающей камеры от корма нажатием кнопки «стоп» выключают электродвигатель. Измельчитель выпускается с приводом от электродвигателя и от вала отбора мощности трактора. Пропускная способность при измельчении соломы влажностью: - до 14% - 3 т/ч; - более 20% - 0,8 т/ч. Частота вращения ротора - 980 об./мин. Мощность на привод - до 30 кВт. Измельчитель кормов «Волгарь-5» «Волгарь-5» (рис. 11.3) является универсальной машиной и предназначен для измельчения: силоса, мытых корнеклубнеплодов, бахчевых культур, зеленой массы, грубых кормов, отходов овощеводства и т.д. и приготовления корма для птицы, свиней и крупного рогатого скота.  Рис. 11.3. Измельчитель «Волгарь-5» (заточное устройство условно не показано): 1 – шнек; 2 – режущий аппарат; 3 – нажимной (наклонный) транспортер; 4 – рычаг включения питателя; 5 – редуктор; 6 – привод нажимного транспортера; 7 – привод питателя; 8 – горизонтальный (подающий) транспортер; 9 – натяжное устройство; 10 – измельчитель; 11 – предохранитель. Он состоит из питателя, включающего подающий 8 и уплотняющий 3 транспортеры, режущего 2 и измельчающего аппаратов, заточного устройства, электродвигателя с клиноременной передачей. Привод транспортеров осуществляется системой цепных передач от звездочки на валу режущего барабана через редуктор. Машина имеет два измельчающих аппарата: - первичного резания - барабанного типа; - вторичного резания - ножевого типа. Режущий аппарат первичного резания представляет собой шесть ножей, закрепленных на двух дисках по винтовой линии и противорежущей пластины. От поломок режущий аппарат защищен срезной шпилькой в системе привода (в месте соединения шкива с валом режущею аппарата). Положение ножевого барабана относительно противорежущей пластины регулируется перемещением вала барабана в овальных отверстиях рамы измельчителя. При этом устанавливается зазор между ножами и пластиной в пределах 0,5 – 1,0 мм. Вращения вала ножевого барабана осуществляется электродвигателем через клиноременную передачу. На другом конце вала имеется звездочка для привода в действие транспортеров питателя. В системе привода установлена предохранительная фрикционная муфта. Она срабатывает при заклинивании корма между транспортерами, и они останавливаются. Измельчающий аппарат (вторичного резания) состоит из питающего шнека 1 и ножевого аппарата, представляющий собой десять активных двуполостных ножей, жестко посаженных на вал. Каждый нож снабжен противорежущей пластиной в виде неподвижного (пассивного) ножа, жестко прикрепленного к корпусу камеры измельчителя. Зазор между лезвиями ножей обеспечивается распорными втулками и болтами. Величина зазора, должна быть не более 0,5 мм. Измельчающий барабан приводится в действие от электродвигателя через клиноременную передачу. Ведомый шкив соединяется с валом шнека срезной и в случае забивания и перегрузок измельчающего аппарата машина останавливается автоматом отключения, установленным на валу измельчающего барабана. Автомат отключения (рис 11.4) представляет собой замковое устройство, сблокированное с концевым выключателем 8, который установлен на нижней крышке корпуса.  Рис. 11.4. Автомат отключения: а - рабочее положение; б - отключенное положение 1, 2 – поводки; 3 – штуцер; 4 – замок; 5 – пружина; 6 – палец; 7 – шпилька; 8 – выключатель; 9 – шайба; 10 – шплинт. При попадании посторонних предметов между активными и пассивными ножами происходит их заклинивание и срезание шпильки 7, которая связывает два поводка в системе привода. Зуб поводка выходит из зацепления с пальцем замка, замок под действием пружины 5 сбрасывается и нажимает кнопку включения 8. В результате чего электродвигатель привода останавливается. а) подготовка корма для крупного рогатого скота Ножи измельчающего аппарата вторичного резания снимают, и корм измельчают только режущим барабаном. Для получения мелкой резки на барабане устанавливают 6 ножей, крупной резки - 3 ножа (снимают через один). Рабочий процесс измельчителя происходит следующим образом (рис. 11.5). Корм ровным слоем укладывается на подающий транспортер 1, который подводит его к наклонному транспортеру 2. Проходя между транспортерами, масса спрессовывается, и подается к режущему аппарату 3. Здесь корм режется до размеров 20 - 80 мм. Измельченный корм поступает в питающий шнек, который выгружает его из измельчителя.  Рис. 11.5 Технологическая схема измельчителя «Волгарь-5» (а) и схема установки ножей измельчителя (б): 1 - горизонтальный транспортер; 2 - нажимной транспортер; 3 - режущий аппарат; 4 - заточное устройство; 5 - шнек; 6 - корпус; 7 - привод измельчителя; 8 - электродвигатель. б) подготовка корма для свиней Устанавливают ножи аппарата вторичного резания. Лезвие первого (со стороны шнека) подвижного ножа измельчающего барабана устанавливают по отношению к отогнутому витку под углом 54° (прошв направления вращения). Второго подвижный нож устанавливается под углом 72°к первому (против направления вращения), третий - под углом 72°ко второму и т. д. Заданные углы установки ножей выдерживаются за счет установки их на шлицах приводного вала, выполненных через 9°. Корм ровным слоем укладывается на подающий транспортер 1, который подводит его к наклонному транспортеру 2. Проходя между транспортерами, масса спрессовывается и подается к режущему аппарату 3. Здесь корм режется до размеров 20-80 мм. Измельченный корм поступает в питающий шнек, который подает его в измельчитель. Масса измельчается и выходит из машины. в) подготовка корма для птицы На режущем барабане устанавливают 6 ножей. Лезвие первою подвижного ножа устанавливают по отношению к отогнутому витку шнека под углом 9° против направления вращения, а остальные устанавливаются через 72°, как и в предыдущем случае. Аналогично происходит и технологический процесс измельчения. Заточное устройство (рис. 11.6) предназначено для заточки ножей измельчающих аппаратов. Оно представляет собой сварной корпус, в котором размещены две заточные головки (с сегментным и круглым камнем). Ножи аппарата первичного резания затачиваются без снятия, вторичного резания - перед заточкой снимают. Головка для заточки ножей режущего барабана состоит из: обоймы, в которой установлены сегментный камень; втулки, приваренной к корпусу; специальной гайки. При заточке ножей режущего барабана фиксируют верхнюю крышку корпуса измельчителя, освобождают заточное приспособление и включают электродвигатель.  Рис. 11.6. Заточка ножей режущего (а) и измельчающего (б) аппаратов: 1 – заслонка; 2 – гайка перемещения сегментного камня; 3 – резиновое кольцо; 4 – наждачный круг; 5 – шкив режущего барабана; 6 – нож измельчителя. Вращая гайку против часовой стрелки, подводят заточной сегмент к режущим кромкам ножей. Перемещая заточное приспособление в направляющих крышки, производят заточку ножей. После заточки производят регулировку зазора между ножами и противорежущей пластиной. Головка для заточки ножен измельчающего барабана состоит из шпинделя, установленного в опоре на шарикоподшипниках. В верхней части шпинделя, установленного между нажимаемыми и упорными дисками установлено фрикционное резиновое кольцо, которое передает вращение шкива режущего барабана на шлифовальный круг. Заточку ножей измельчающего барабана производят вручную, предварительно сняв их с измельчителя. Пропускная способность при измельчении корнеплодов 6 – 8, силоса - 3 – 4, зеленой массы - 1,5 - 2 и соломы – 0,6 – 0,7 т/ч. Мощность электродвигателя - 20 - 28 кВт. Частота вращения электродвигателя – 1460, режущего барабана - 730 и измельчающею - 1000 об./мин. |