МДК 01.01. Планирование и организация логистического процесса в организациях (подразделениях) различных сфер деятельности

Скачать 1.34 Mb. Скачать 1.34 Mb.

|

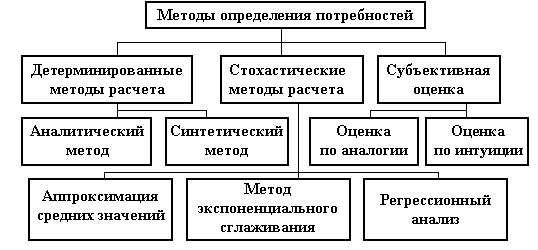

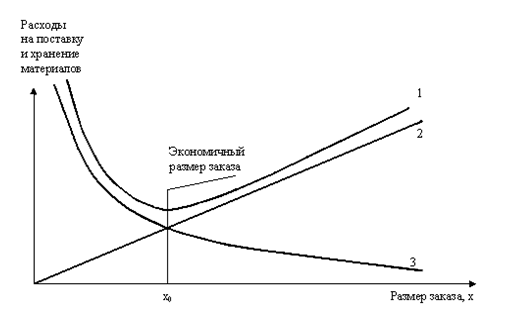

Тема 3.1.4 Тактическое планированиеОбобщенное планирование относится к категории тактических решений, в ходе которых прогнозный спрос и наличная мощность преобразуются в графики по видам деятельности. На этом уровне планирования разрабатываются обобщенные планы и основные графики. В обобщенных планах ведется анализ по группам видов деятельности, по каждому сооружению, как правило, на каждый месяц, при этом деталей работы планирование не касается. Так, например, в обобщенном плане может быть указано количество груза, которое будет перемещаться через логистический центр, но разбивка общего груза по типам упаковок или содержимому не будет производиться. После составления обобщенных планов разрабатываются основные графики, т.е. документы, разбивающие обобщенный план на составляющие и показывающие виды деятельности, как правило, на каждую неделю. Планирование не заканчивается на этапе составления основного графика, так как необходимо разработать подробные расписания для всех видов работ, оборудования, сотрудников, материалов, сооружений и других ресурсов, требуемых для выполнения задач, установленных в основном графике. Для этого используется составление краткосрочных графиков. Краткосрочные графикиопределяют последовательность выполнения видов деятельности, ресурсы и время, когда они должны быть выполнены. Данные мероприятия, проводимые в организациях (подразделениях) позволяют добиться основной цели логистики, которая может носить двойственный характер, а именно: 1) своевременно, качественно и с минимальными затратами доставить материальные ценности от поставщика к потребителю; 2) получение синергетического эффекта, способствующего повышению доли фирм на рынке и достижению преимуществ перед конкурентами путём разработки и реализации предложений по сквозной оптимизации управления потоковыми процессами. Следовательно, целевая функция логистики может быть представлена в виде: F – синергетический эффект; P – прибыль в сфере производства, обращения, потребления; Q – оптимизация товарно-материальных, информационных и финансово-потоковых процессов. Достижение цели логистики возможно, если: 1. Принципы ориентированы на высшую стратегическую цель: связка целевой функции логистики с корпоративной стратегией. Завоевание и усиление рыночной позиции фирмы, и повышение её конкурентоспособности является стратегией не только логистического менеджмента, но и всего высшего руководства фирмы в целом. Все аспекты логистики должны быть связаны со стратегическим планом фирмы. Это главное условие получения высокой прибыли; максимальное приближение к потребителю. 2. Принципы ориентированы на оптимизацию товародвижения: отказ от разделения материального потока на функциональные блоки (снабжение, сбыт, транспортировка) и переход на управление всем материальным потоком как единым целым по общим для всей системы критериям; координация всех процессов товародвижения – от закупки сырья и материалов, комплектующих изделий и заканчивая доставкой готовой продукции конечному потребителю; интеграция управления и контроля за движением и использованием всей номенклатуры продукции, поступающей в производство, а также готовых изделий, доставляемых потребителю; обеспечение способности всей системы товародвижения к адаптации и ориентации на постоянную перестройку в соответствии с изменениями внутренней и внешней среды; организация чёткого взаимодействия и согласованности построения и работы всех основных функциональных элементов логистики (рационализация тары, унификация грузовых единиц, создание эффективной системы складирования, оптимизация уровня запасов и процедуры обработки заказов, выбор наилучшей схемы маршрута доставки); непрерывность обеспечения управляющих органов системы достоверной информацией о движении товаров; рациональное построение логистического структурного подразделения предприятия, ответственного за оптимизацию потоков. Тема 3.2 Планирование и организация процесса снабжения в логистических системахОрганизация процесса снабжения предусматривает: создание инфраструктуры процесса; создание организационной структуры управления снабжением. Рассмотрим каждую из этих составляющих. 1. Инфраструктура снабжения включает подразделения складского и транспортного хозяйств. 2. В основу определения организационной структуры управления снабжением должны быть положены принципы, которые обеспечивают все функции управления совокупностью подразделений. Это, прежде всего, малозвенность в управлении, гибкость, эффективная система связи, принцип единоначалия и четкое разграничение функций. Существует два основных варианта организации снабжения, принципиально отличающихся друг от друга возможностями реализации системного подхода к управлению материальными потоками в процессе обеспечения предприятия сырьем: централизованная; децентрализованная. Как именно организовано снабжение, зависит от типа и размера организации. В небольшой организации за все закупки может отвечать один сотрудник. В организации средних размеров может быть создан отдел, где работают сотрудники, осуществляющие закупки, грузовые экспедиторы и складские работники. В крупной организации снабжением могут заниматься сотни людей, координирующих огромные закупки материалов. Если организация подходит к процессу закупок с позиции децентрализации, то служащие отделов будут самостоятельно осуществлять закупки, каждый для своего отдела. Преимущества такого подхода: 1) пользователь лучше знает потребность отдела, чем кто-либо другой; 2) возможность более быстрого удовлетворения потребности в материальных ресурсах. Недостатки децентрализованных закупок: 1) решая оперативные вопросы, служащие могут не заметить тенденции изменений планирования организации в целом; 2) недостаточный профессионализм служащих и проблемы определения возможностей снабжения; 3) ни одно подразделение не может быть достаточно большим для того, чтобы проводить функциональный анализ в таких областях, как работа с таможней, транспортные услуги, складирование, управление запасом, анализ закупок и т.п. Как видно, задачи «что закупать»и «сколько закупать» решаются дирекцией по предоставлению услуг. Здесь же выполняются работы по складированию закупленных предметов труда. Задачи «у кого закупать» и «на каких условиях закупать» решаются дирекцией по закупкам. Здесь же выполняются и перечисленные работы по снабжению, т.е. заключаются договоры, контролируется их исполнение. В результате функция управления материальным потоком в процессе снабжения предприятия сырьем и материалами разделена между различными службами и ее эффективная реализация затруднена. Для осуществления централизованных закупок обычно организуется один отдел снабжения, сосредоточивающий все функции снабжения организации, что позволяет получить определенные выгоды: объединение всех закупок аналогичных или похожих материалов, что дает возможность получить скидки за большой заказ; координация связанных между собой видов деятельности для сокращения затрат на транспортировку, хранение и обслуживание; устранение дублирования операций и ненужных приемов; наличие единой точки контактов с поставщиками и предоставление им необходимой информации и услуг; концентрация ответственности за снабжение, что облегчает осуществление управленческого контроля; данный вариант предполагает сосредоточение всех функций снабжения в одних руках. Такая структура создает широкие возможности логистической оптимизации материального потока на стадии закупок предметов труда. Для того чтобы правильно организовать процесс снабжения на предприятии, необходимо знать методы планирования снабжения, из которых можно выбрать конкретный метод или группу методов для внедрения на предприятие и эффективного использования в дальнейшем. Методы планирования снабжения на предприятии включает следующие основные системы: MRP I, MRP II, JIT, CIM, ERP и др. MRP I («планирование потребностей в материалах») – система, состоящая из ряда логистически связанных процедур, правил и требований, синхронизированных во времени для каждой единицы компонентов, необходимых для выполнения графика производства. Цели данной системы: удовлетворение потребностей в материалах, компонентах и комплектующих для планирования производства; планирование производственных операций, расписаний доставок, закупочных операций. Система MRP I начинает свою работу с определения, сколько конечной продукции и в какие сроки необходимо произвести. Затем система определяет время и необходимые объемы материальных ресурсов для удовлетворения потребностей производственного расписания. На выходе система дает набор документов, в том числе схемы доставки материальных ресурсов по подразделениям, объемы и сроки поставок. Таким образом, MRP I запланировано «проталкивает» материальные ресурсы по подразделениям. MRP II («планирование ресурсов производства») – это замкнутая система, относящаяся к детальному планированию производства, к финансовому планированию себестоимости материалов и производственных затрат, а также к моделированию хода производства. Эта система отличается от MRP I гибкостью планирования, обеспечивающих лучшую организацию поставок и лучшую реакцию на изменение спроса. Важное место в MRP II занимают блоки прогнозирования спроса, размещения заказов и управление запасами. В результате использования данной системы сокращаются материальные ресурсы на складе, решаются задачи оптимизации материальных потоков и другие положительные эффекты. JIT (концепция «точно в срок») характеризуется минимальными запасами, короткими логистическими цепями, взаимоотношением по закупкам с небольшим количеством надежных поставщиков и перевозчиков. CIM (концепция «компьютеризированного интегрированного производства») – предполагает интеграцию всех подсистем системы управления (управление снабжением, проектированием и подготовкой производства, транспортно-складскими системами и т.д.) ERP («планирование ресурсов предприятия») – включает в себя усовершенствование планирования и составление расписаний, окончательное планирование ресурсов, управление данными об изделии и т.д. Главная задача ERP-системы – добиться оптимизации (по времени и ресурсам) перечисленных процессов. Когда сформирована и выбрана форма организации и планирования снабжения, руководство предприятия принимают решение о выборе метода закупок. Выбор метода закупок зависит: от сложности конечного продукта; от состава комплектующих изделий и материалов. Можно рассмотреть наиболее часто используемые методы. 1. Закупка товара одной партией. Метод предполагает поставку товаров большой партией за один раз (оптовые закупки). Его преимущества: простота оформления документов, гарантия поставки всей партией, повышенные торговые скидки. Недостатки: большая потребность в складских помещениях, замедление оборачиваемости капитала. 2. Регулярные закупки мелкими партиями. В этом случае покупатель заказывает необходимое количество товаров, которое поставляется ему партиями в течение определенного периода. Преимущества таковы: ускоряется оборачиваемость капитала, так как товары оплачиваются по мере поступления отдельных партий; достигается экономия складских помещений; сокращаются затраты на документирование поставки, поскольку оформляется только заказ на всю поставку. Недостатки: вероятность заказа избыточного количества; необходимость оплаты всего количества, определенного в заказе. 3. Ежедневные (ежемесячные) закупки по котировочным ведомостям. Такой метод закупки широко используется там, где закупаются дешевые и быстро используемые товары. Котировочные ведомости составляются ежедневно (ежемесячно) и включают следующие сведения: полный перечень товаров; количество товара, имеющегося на складе; требуемое количество товаров. Преимущества: ускорение оборачиваемости капитала; снижение затрат на складирование и хранение; своевременность поставок. 4. Получение товара по мере необходимости. Этот метод похож на регулярную поставку товаров, но характеризуется следующими особенностями: количество не устанавливается, а определяется приблизительно; поставщики перед выполнением каждого заказа связываются с покупателем; оплачивается только поставленное количество товара; по истечении срока контракта заказчик не обязан принимать и оплачивать товары, которые еще только должны быть поставлены. Преимущества: отсутствие твердых обязательств по покупке определенного количества; ускорение оборота капитала; минимум работы по оформлению документов. 5. Закупка товара с немедленной сдачей. Сфера применения этого метода покупка нечасто используемых товаров, когда невозможно получать их по мере необходимости. Товар заказывается тогда, когда он требуется, и вывозится со складов поставщиков. Недостаток этого метода – в увеличении издержек, связанных с необходимостью детального оформления документации при каждом заказе, измельченностью заказов и множеством поставщиков. Организация и планирование снабжение, а также выбор метода закупок невозможны без сопутствующего информационного обеспечения закупочной деятельности предприятия. Тема 3.2.1 Методы определения потребностейНеобходимым условием эффективного управления материальными потоками является знание потребности на перспективу. Методы, используемые для ее определения, представлены на рисунок 22.  Рисунок 22 – Классификация методов определения потребностей Детерминированные методы расчета служат для расчета вторичной потребности в материалах при известной первичной. При аналитическом методе расчет идет от спецификации изделия по ступеням иерархии сверху вниз. Синтетический метод предполагает проведение расчетов для каждой группы деталей, исходя из степени их применяемости на отдельных ступенях иерархии. Стохастические методы расчета позволяют установить ожидаемую потребность на основе числовых данных, характеризующих ее изменения на протяжении определенного промежутка времени. С этой целью используют аппроксимацию средних значений,метод экспоненциального сглаживания и регрессионный анализ. Аппроксимация средних значений используется в условиях, когда потребность в материалах колеблется по месяцам при устойчивом среднем значении. Прогнозирование этим методом представляет собой процедуру усреднения известных значений потребности в материалах. Метод экспоненциального сглаживания применяют в том случае, когда прогнозирование процесса изменения потребности в материальных ресурсах производится на основе уровней ряда динамики, веса которых убывают по мере отдаления данного уровня от момента прогноза. Для этой цели в расчеты вводится постоянный коэффициент сглаживания а, значение которого подбирается таким образом, чтобы свести ошибку прогноза к минимуму. Регрессионный анализ предполагает приближение известных тенденций потребления материальных ресурсов с помощью математических функций, которые могут быть экстраполированы на будущий период. Тема 3.2.2 Методы расчета поставокОпределение экономичного размера заказа Экономичным размером заказа является величина партии материалов, которая позволит сократить до минимума ежегодную общую сумму расходов на выполнение заказа и хранение материалов. Методика определения экономичного размера заказа заключается в сравнении преимуществ и недостатков приобретения материалов большими и малыми партиями и в выборе размера заказа, соответствующего минимальной величине общих расходов на пополнение запасов. Соотношение размера заказа и расходов на поставку (выполнение заказов) и хранение материалов графически изображено на рисунке 23.  Рисунок 23 – Зависимость расходов на выполнение заказа и хранение материалов от размера заказа Пусть х – число единиц, закупаемых в результате одного заказа. По мере того, как возрастает число закупаемых единиц материала, текущие расходы на хранение материалов (содержание запасов) увеличиваются (кривая 2). Одновременно с этим, при увеличении размера партии, количество заказов в год снижается. Это приводит к уменьшению расходов, связанных с выполнением заказов (кривая 3). Как видно из рисунка, кривая общих годовых расходов (кривая 1) имеет минимум при х = х0. На основе количественной оценки зависимостей расходов на закупку и хранение материалов от количества закупаемого материала можно определить размер заказа, минимизирующий величину общих расходов при следующих допущениях: Общее число единиц материала, составляющих годовые запасы, известно. Величина спроса неизменна. Выполнение заказов происходит немедленно, т.е. заказы выполняют в установленные сроки, время опережения известно и постоянно. Расходы на оформление не зависят от их размера. Цена на материал не изменяется в течение рассматриваемого периода времени. В соответствии с принятыми допущениями расходы на выполнение заказа и содержание запасов могут быть выражены формулой:  где С1 и С21 – соответственно постоянные и переменные расходы, связанные с выполнением заказа и содержанием материалов; n – количество заказов в год; q/2 – средний размер запаса. Экономичный размер заказа определяется по формуле:  где Q – годовая потребность в материале. Приведенная формула устанавливает экономичный размер заказа для условий равномерного и строго определенного (детерминированного) потребления запасов. В практике работы предприятия могут иметь место: затянувшаяся поставка; в этом случае материал доставляется не разово, а в течение того или иного времени с определенной интенсивностью и потребляется производством равномерно; его использование начинается сразу же после начала поставок до того, как вся поставка фактически завершится; ускоренное использование; в этом случае интенсивность потребления запасов такова, что возможен дефицит материала. С учетом отмеченных специальных условий строят частные модели по определению экономичного размера заказа. Определение оптимального размера производимой партии Если предприятие является своим собственным поставщиком, то формулируется задача определения оптимального размера производимой партии, т.е. того количества продукции, которое должно быть изготовлено для пополнения запаса собственных комплектующих. Схема движения запаса, характерная для такого случая, показана на рисунок 24. Рисунок 24 – График движения текущего запаса при пополнении материалов за конечный интервал Как видно из рисунка, потребление запаса происходит постепенно, в течение всего цикла t, а его пополнение только в течение периода t1, длительность которого определяется временем изготовления производимой партии (производственного цикла). Необходимые комплектующие начинают изготавливать при поступлении соответствующего заказа и по мере готовности сразу же направляют потребителю: в склад цеха-получателя для дальнейшей обработки или в комплектовочный склад сборочного цеха. Дневная скорость пополнения запасов определяется из условия:  где p – годовой объем производства комплектующих. Если установлены материальные потоки производства (поступления) и потребления материалов, то запас будет расти в течение всего периода пополнения, и достигнут максимальной величины в конце его. Максимальный уровень запаса составит:  а средний запас составит:  Учитывая, что период пополнения запаса определяется исходя из среднесуточного объема производства t1 = 240qопт/p, суммарные годовые расходы, связанные с пополнением и хранением материалов, составят:  где  – расходы на подготовку производства, связанные с оформлением и выдачей заказов; – расходы на подготовку производства, связанные с оформлением и выдачей заказов;Сед – себестоимость единицы продукции. Решая данное уравнение относительно qопт, получим оптимальный объем партии производства:  Если разность между Q и q близка к нулю, то qопт стремится к бесконечности. Это означает, что в случае, когда уровень спроса равняется объему производства, производственный процесс должен быть непрерывным. Если р много больше Q, то оптимальный размер производимой партии равен оптимальному размеру заказа и пополнение запаса возможно по первому требованию. Определение экономичного размера заказа при условии оптовой скидки Если предоставляется оптовая скидка, то для определения экономичного размера заказа приходится делать несколько расчетов, так как функция суммарных издержек перестает быть непрерывной. Для нахождения глобального минимума такой функции необходимо исследовать ее локальные минимумы, причем некоторые из них могут оказаться в точках разрыва цен. Определение экономичного размера заказа при допущении дефицита В классической модели экономичного размера заказа дефицит продукции, необходимой для производства, не предусмотрен. Однако в случаях, когда потери из-за дефицита сравнимы с расходами на содержание излишних запасов, дефицит допустим. При наличии его модель экономичного размера заказа требует учета определенных методических особенностей . Наиболее общий случай движения текущего запаса при допущении дефицита материала представлен на рисунке 25, где q – размер запаса в начале каждого интервала между поставками t (максимальный запас при дефиците). Весь интервал t делится на два периода: время, в течение которого запас на складе имеется в наличии, t1; время, в течение которого запас отсутствует, t2.  Рисунок 25 – Цикл движения текущих запасов при допущении дефицита Начальный размер запаса qn в этих условиях принят несколько меньше, чем оптимальный размер партии qопт. Задача управления запасом сводится к количественному определению размера снижения и установлению рациональной величины начального запаса. Критерием оптимальности партии поставки является минимальная сумма транспортно-заготовительных расходов, расходов на содержание запаса и потери из-за дефицита. Экономичный размер заказа определяется по формуле:  где C3 – годовые потери из-за дефицита продукции. При значительном увеличении C3 отношение C3/(C2+C3) приближается к единице, и оптимальный размер партий стремится к значению, которое было бы при отсутствии дефицита запасов. Если потери из-за дефицита незначительны, то отношение C3/(C2+C3) стремится к нулю, а оптимальный размер партии – к бесконечности, т.е. допускается большой дефицит запаса. |