УДК 625. Полосин М. Д. П52 Машинист дорожных и строительных машин Учеб пособие для нач проф образования Митрофан Дмитриевич Полосин

Скачать 38.17 Mb. Скачать 38.17 Mb.

|

|

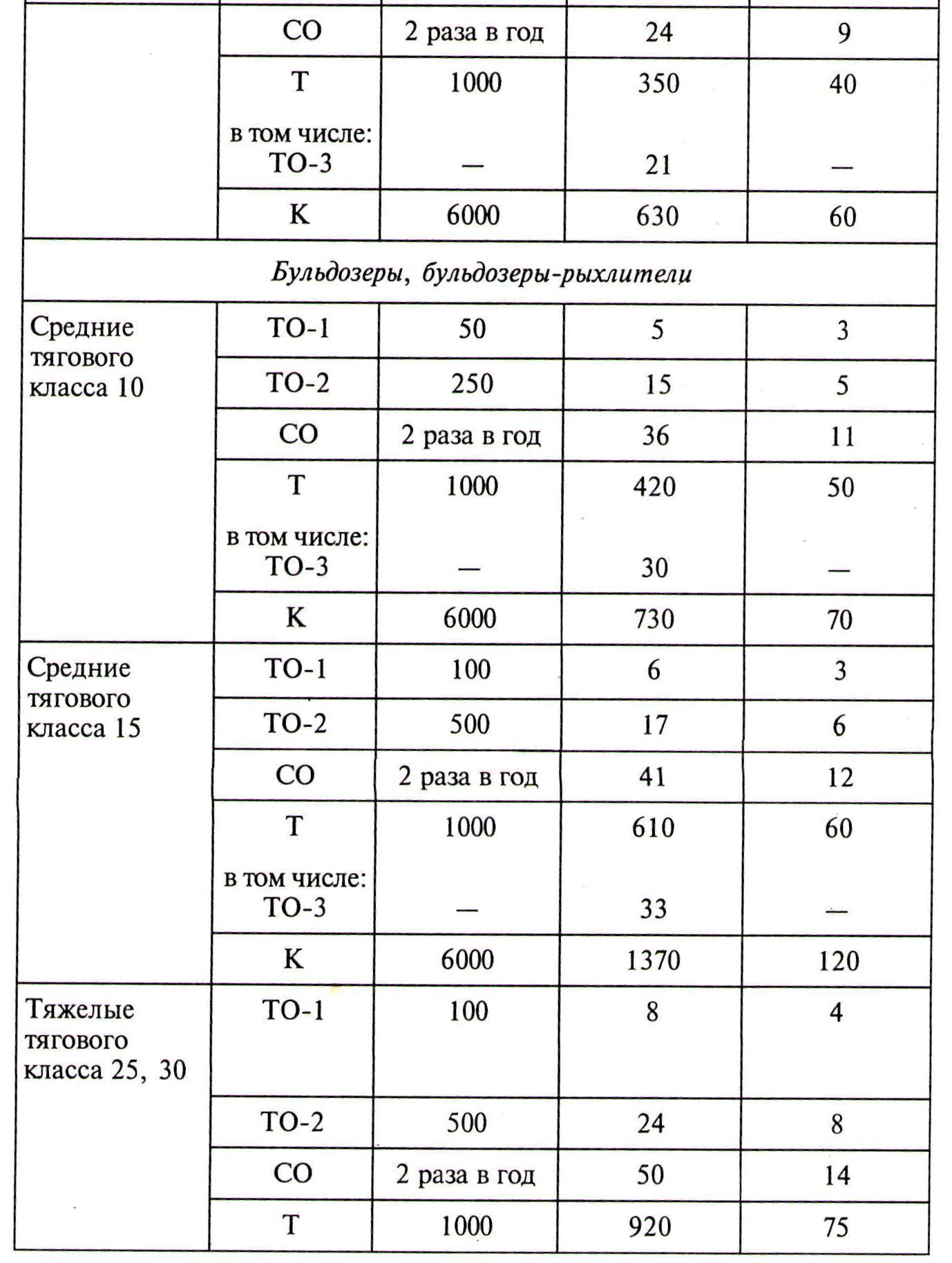

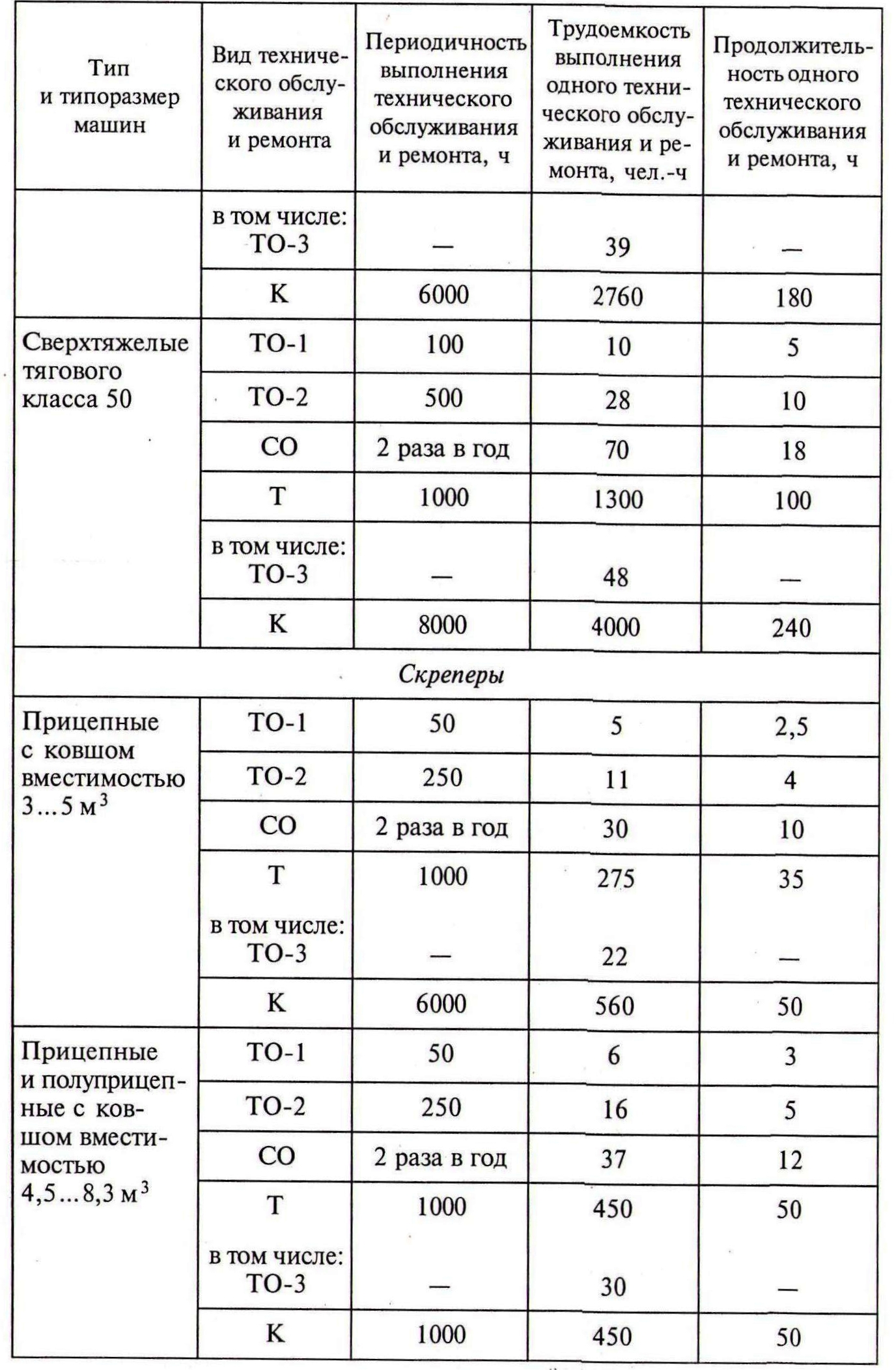

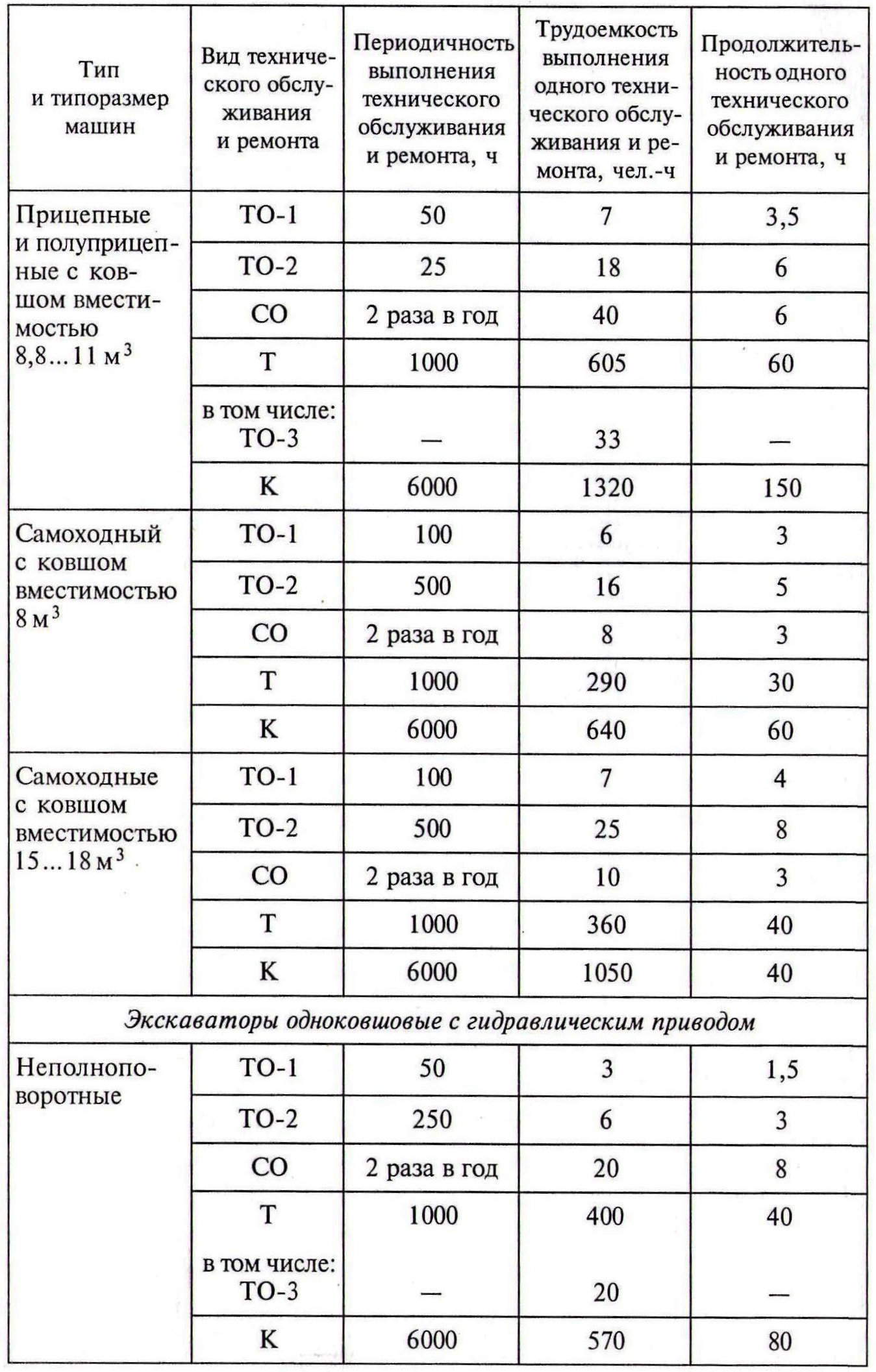

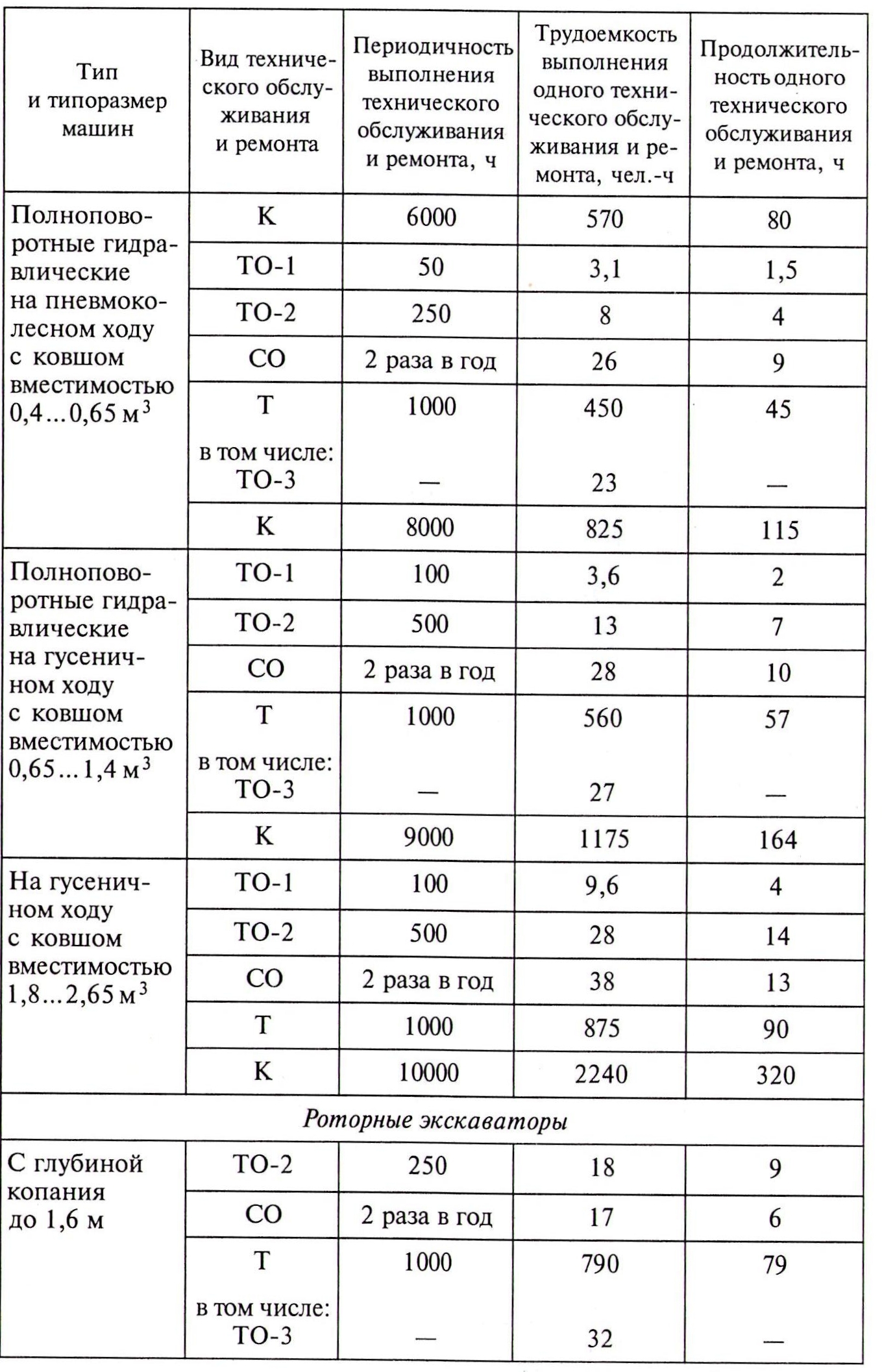

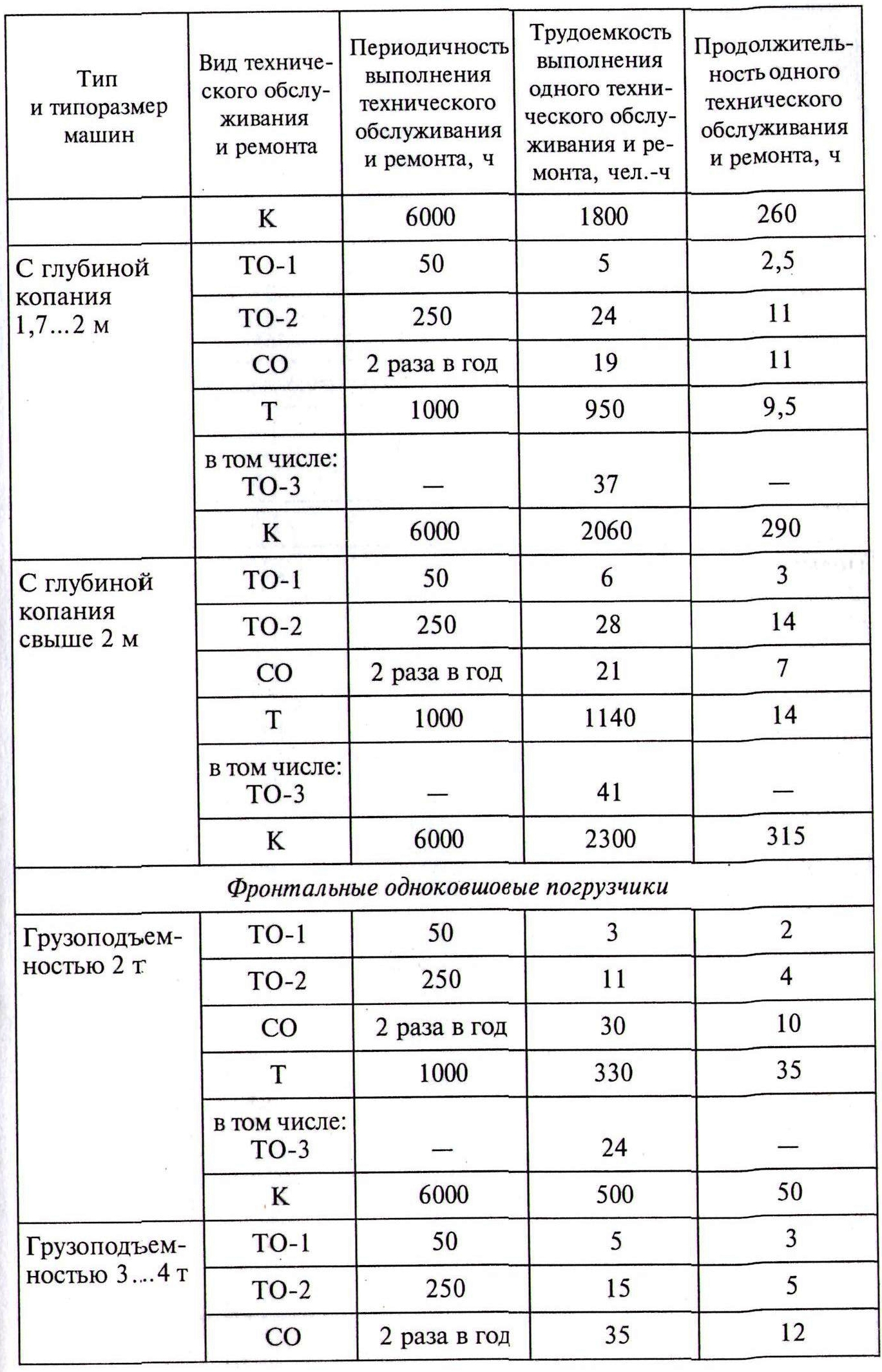

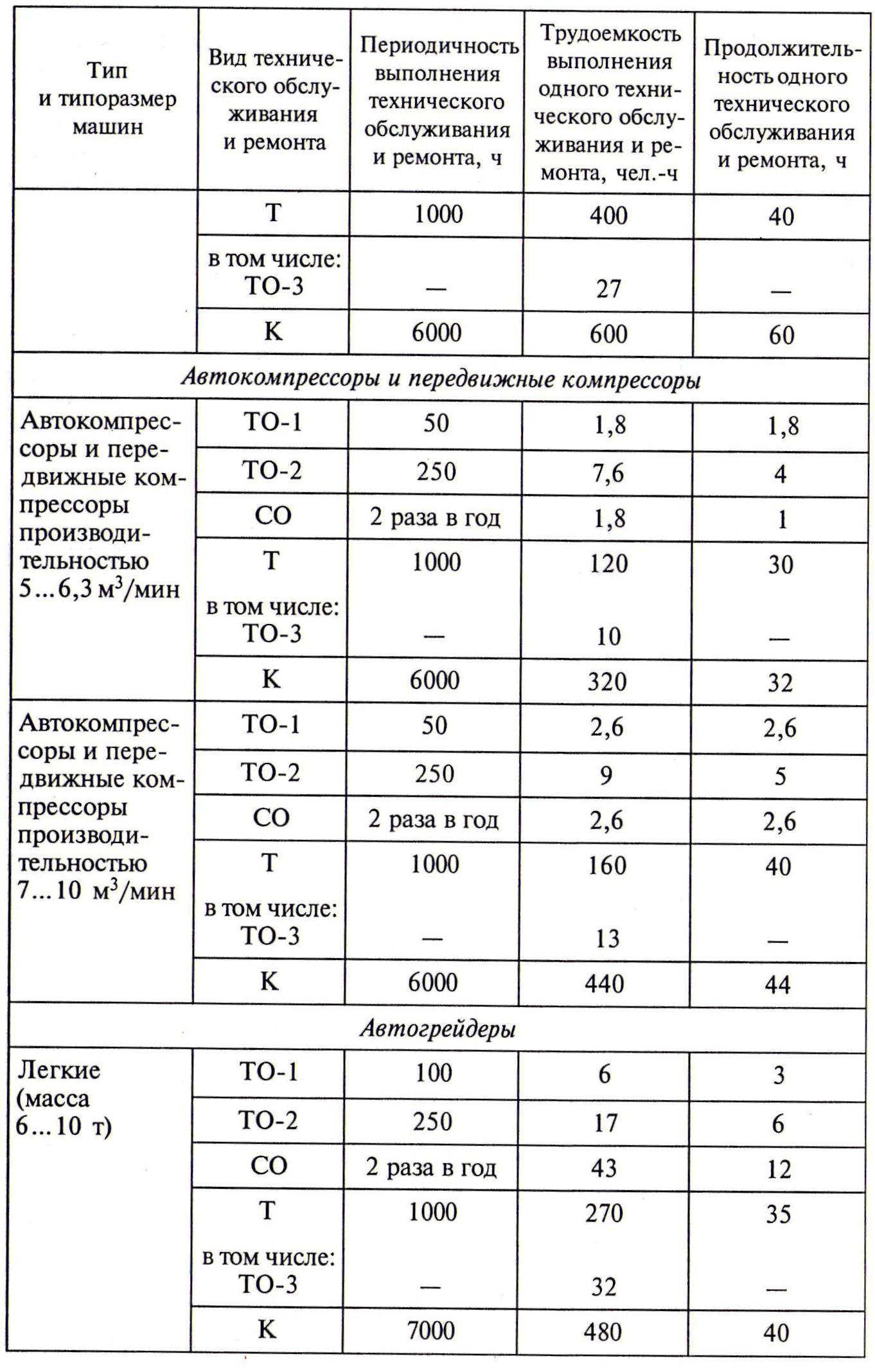

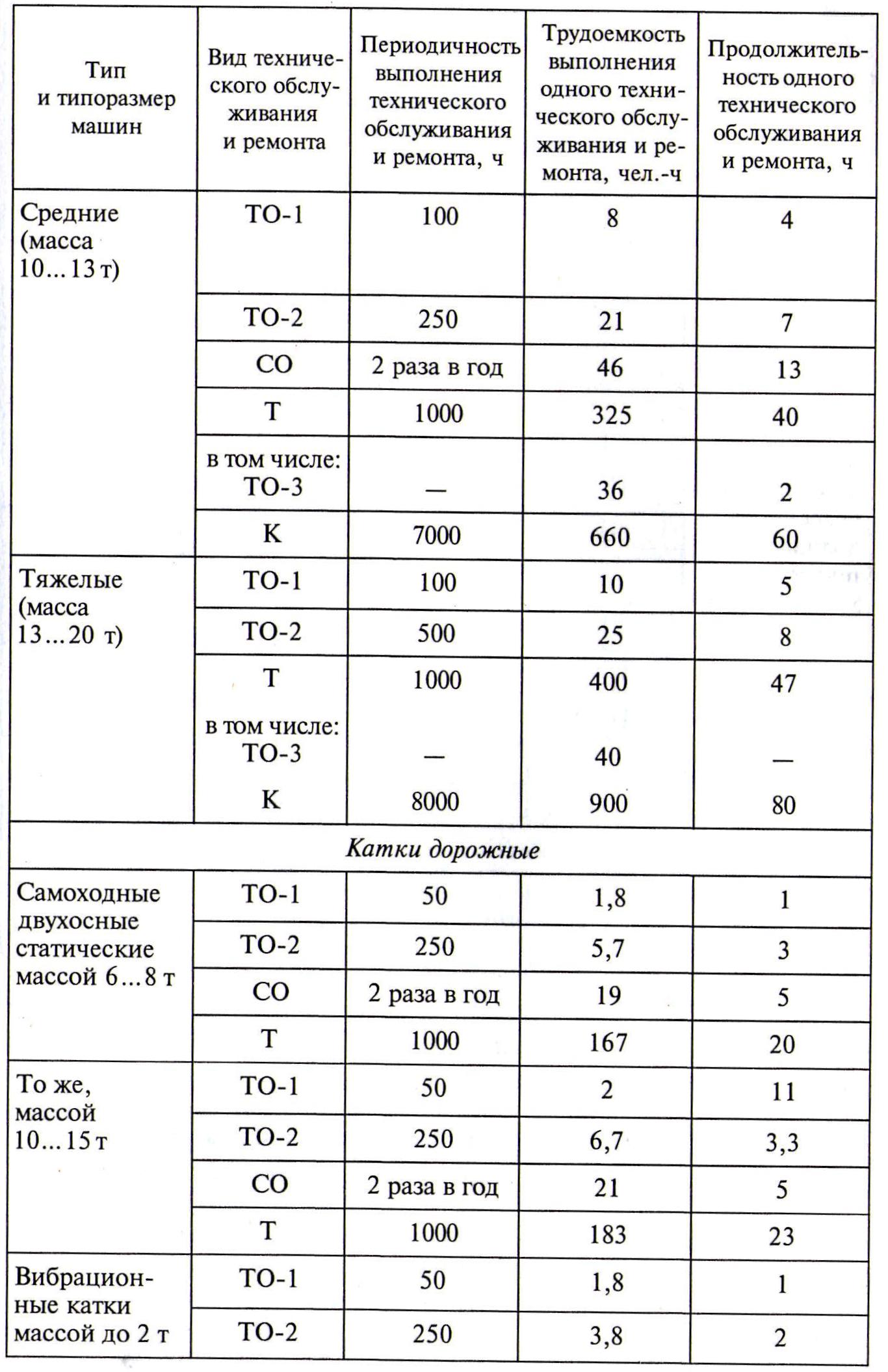

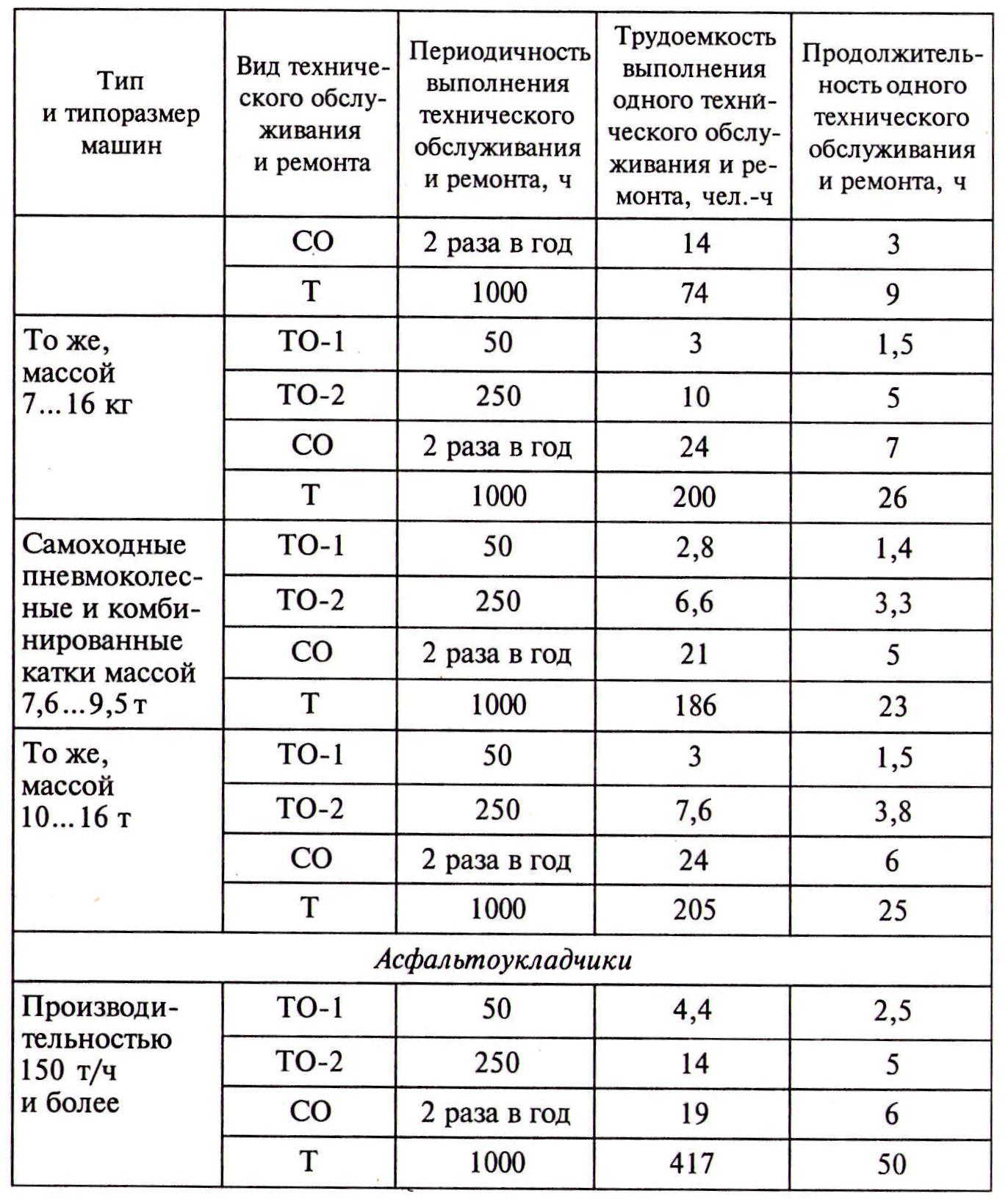

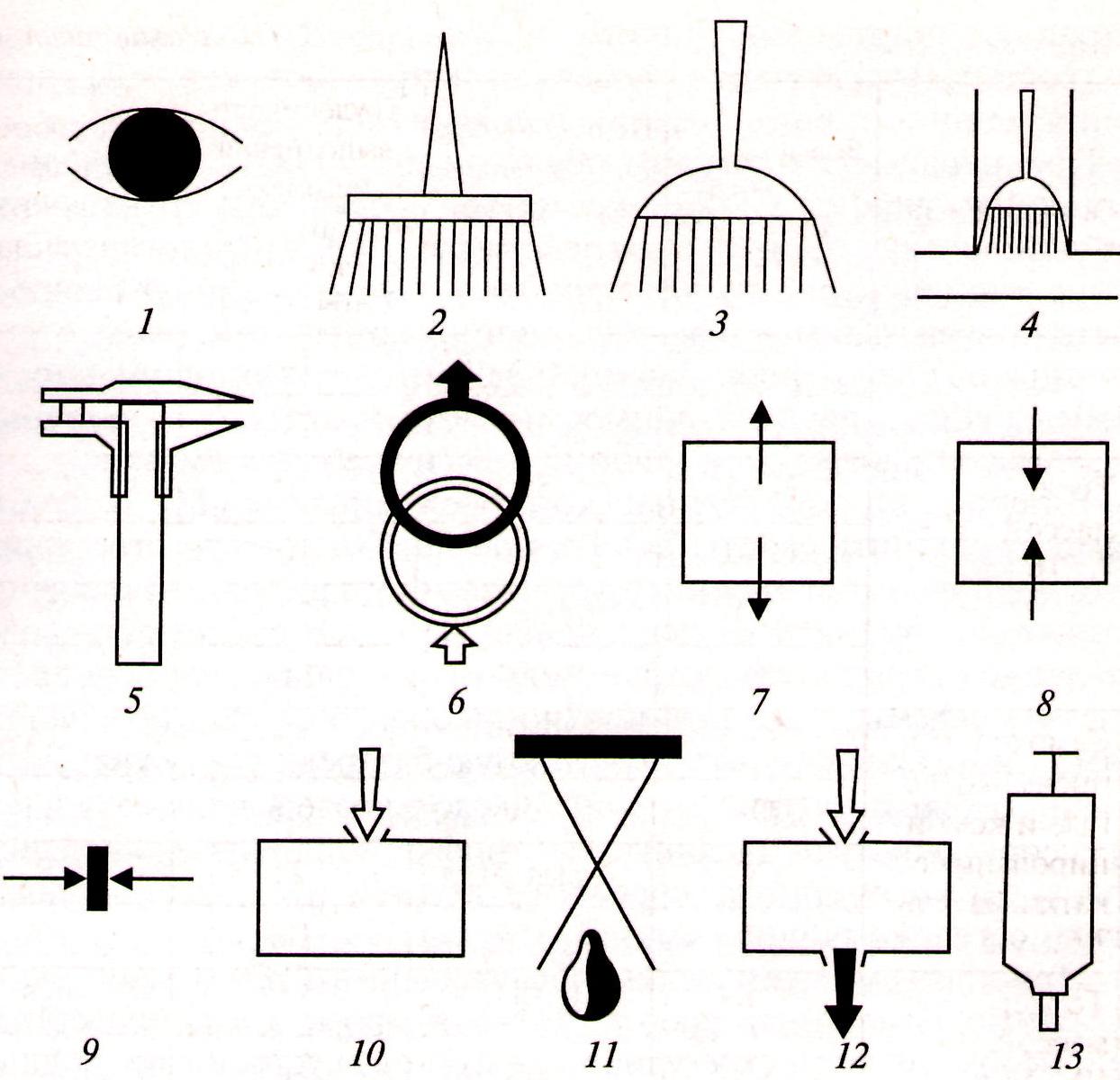

Глава 10.ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО СИСТЕМЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ДОРОЖНЫХ И СТРОИТЕЛЬНЫХ МАШИН 10.1. Общие понятия по системе технического обслуживания и ремонта машин Техническое обслуживание и ремонт машин совместно с их транспортированием и хранением, согласно ГОСТ 25866—83, составляют техническую эксплуатацию Техническое обслуживание (ГОСТ 18322—78) — это комплекс операций или операция по поддержанию работоспособности либо исправности машин при использовании их по назначению, а также хранении и транспортировании. Ремонт — это комплекс операций по восстановлению исправности или работоспособности машин и восстановлению их ресурсов или составных частей. Процесс определения технического состояния составных частей |и машин в целом для выяснения необходимости их технического обслуживания или ремонта, а также для контроля качества выполненных работ называют техническим диагностированием. Оно является составной частью технического обслуживания и ремонта машин и организуется в соответствии с требованиями ГОСТ 25044—81. Совокупность взаимосвязанных средств, документации технического обслуживания и ремонта, а также исполнителей, необходимых для поддержания и восстановления качества машин, входящих в эту систему, составляет систему технического обслуживания и ремонта машин. В зависимости от этапа эксплуатации, периодичности, объема работ, условий эксплуатации и других признаков выделяют следующие виды технического обслуживания и ремонта. Техническое обслуживание при использовании машин подразделяется на ежесменное (ЕТО), сезонное (СО) и периодическое техническое обслуживание (ТО). Последнее включает в себя первое (ТО-1), второе (ТО-2) и третье (ТО-3) техническое обслуживание. По объему работ ремонт подразделяется на текущий (Т) и капитальный (К). При текущем ремонте восстанавливают работоспособность машин путем замены и (или) восстановления их отдельных составных частей. При текущем ремонте восстанавливают исправность и полный (или близкий к полному) ресурс машин заменой или восстановлением большого количества их составных частей, включая базовые. Интервал времени между отдельными видами периодического технического обслуживания (ремонта) называется периодичностью технического обслуживания (ремонта). Периодичность измеряется в моточасах, учитываемых по счетчику. Ежесменное техническое обслуживание выполняют на протяжении всего периода смены. Критерием проведения сезонного технического обслуживания является температура окружающего воздуха. При установившейся температуре окружающего воздуха выше 5 °С проводят сезонное техническое обслуживание машин с целью подготовки их к весенне-летнему периоду эксплуатации, а при температуре ниже 5 "С — к осенне-зимнему периоду эксплуатации. Проведение сезонного технического обслуживания совмещают с очередным плановым техническим обслуживанием. Затраты труда на выполнение одного вида технического обслуживания (ремонта) машины называются трудоемкостью, а время его проведения — продолжительностью технического обслуживания (ремонта). Оба названных показателя являются важными, так как по ним оценивается совершенство технического обслуживания и ремонта машин. Показатели технического обслуживания и ремонта отечественных дорожных и строительных машин приведены в табл. 10.1 (по данным «Рекомендаций по организации технического обслуживания и ремонта строительных машин». — М., 1993).          10.2. Перечни, состав и технология работ технического обслуживания дорожных и строительных машин Перечни работ являются основой технического обслуживания машин (рис. 10.1); их устанавливают для каждого вида технического обслуживания исходя из необходимости обеспечения заданного уровня надежности машин. Каждая из работ, включенная в перечень, обеспечивает безотказность или долговечность отдельных деталей, сборочных единиц или составных частей машин. Все работы, входящие в состав технических обслуживании, разделены на моечно-очистные, крепежные, контрольно-регулировочные  Рис. 10.1. Условные символы технического обслуживания машины: 1— осмотреть; 2 — очистить; 3, 4 — промыть; 5 — проверить (продиагностировать) и при необходимости отрегулировать; 6 — заменить составную часть (например, фильтрующий элемент); 7 — снять составную часть; 8 — установить составную часть; 9 — проверить затяжку резьбового соединения и при необходимости подтянуть; 10 — проверить уровень жидкости (масла, топлива, рабочей и охлаждающей жидкостей, электролита и др.) и при необходимости добавить; 11 — слить отстой (из баков, фильтров и др.) и конденсат (из воздушных ресиверов); 12 — заменить жидкость; 13 — смазать (путем нагнетания пластичной смазки)устраняют подтекание топлива, масел, рабочей и охлаждающей жидкостей. В заключение проверяют исправность системы управления машиной, сигнализации и освещения. При первом техническом обслуживании (ТО-1) необходимо: выполнить работы ЕТО и, кроме того, осуществить наружную мойку машины; проверить натяжение ремней вентилятора и давление в шинах, уровень электролита в аккумуляторной батарее и состояние ее зажимов и вентиляционных отверстий; слить отстой топлива из бака и фильтров и конденсат из баллонов пневмосис-темы; долить при необходимости масло в отдельные картеры и смазать составные части машин согласно таблице смазки. В период второго технического обслуживания (ТО-2) необходимо: выполнить работы ТО-1 и при необходимости отрегулировать двигатель, сцепление, тормоза, фрикционы, управление, натяжение гусеничных лент, цепей, а также сходимость колес, давление открытия предохранительных клапанов гидросистемы и пневмосистемы; измерить плотность электролита и при необходимости подзарядить аккумуляторную батарею; обслужить воздухоочиститель и сапуны; заменить масло в картере двигателя и компрессора; очистить масляную центрифугу и фильтры гидросистемы, а также подтянуть крепление деталей и смазать составные части согласно таблице смазки. При третьем техническом обслуживании (ТО-3) машины необходимо: выполнить работы ТО-2, и кроме того, проверить и при необходимости отрегулировать пусковое устройство, подшипники направляющих колес и опорных катков гусеничного ходового устройства, а также топливный насос и стартер; очистить и промыть фильтр-отстойник топливного бака и карбюратор пускового двигателя, топливные фильтры или заменить их фильтрующие элементы. При сезонном техническом обслуживании машин (СО) в процессе подготовки их к осенне-зимнему периоду эксплуатации следует заправить систему охлаждения двигателя охлаждающей жидкостью, не замерзающей при низкой температуре; включить предпусковой подогреватель двигателя; установить утеплительные чехлы; отключить радиаторы смазочной системы двигателя и гидросистемы, а также перевести винт сезонной регулировки реле-регулятора в положение «3»; довести плотность электролита в аккумуляторной батарее до зимней нормы и заменить зимними сортами масла, смазку и рабочую жидкость согласно таблице смазки. При подготовке машин к весенне-летнему периоду эксплуатации во время сезонного технического обслуживания необходимо снять утеплительные чехлы; отключить предпусковой подогреватель; включить радиаторы смазочной системы двигателя и гидросистемы, а также перевести винт сезонной регулировки реле-регулятора в положение «Л»; довести плотность электролита в аккумуляторной батарее до летней нор мы и заменить летними сортами масла, смазку и рабочую жидкость согласно таблице смазки. При необходимости удалить накипь из системы охлаждения двигателя и промыть систему. Конкретные перечни работ технического обслуживания по каждой марке машин содержатся в руководстве по эксплуатации. Под технологией понимается совокупность приемов и способов выполнения работ технического обслуживания. Необходимость в проведении указанных работ определяется состоянием составных частей и машины в целом, которое оценивается номинальным (начальным), допустимым и предельным значениями показателей. Первое из них характеризует состояние новой или отремонтированной машины, второе соответствует исправному техническому состоянию машины (составной части), когда она выполняет свои функции с эксплуатационными показателями в заданных пределах, третье представляет собой наибольшее (или наименьшее) допустимое значение показателя, за пределами которого дальнейшая эксплуатация машины (составной части) становится неоправданной, опасной и может привести к отказу или аварии. Номинальное значение показателей обеспечивается при изготовлении машин (составных частей) на заводе, при ремонте или техническом обслуживании. Если техническое состояние остается в пределах допустимых значений показателей, то машину (составную часть) можно эксплуатировать. Как только техническое состояние достигнет предельного значения, следует выполнять техническое обслуживание. Техническое диагностирование (ГОСТ 27518—87) проводят для определения технического состояния машины. Плановое диагностирование должно выполняться после того, как машина отработает установленное количество часов перед плановым техническим обслуживанием. Диагностирование (заявочное) может быть проведено также при возникновении неисправности для поиска дефекта. Бывает также ресурсное диагностирование, целью которого является определение остаточного ресурса сборочных единиц и машины в целом; его проводят при плановом диагностировании. Технология технического обслуживания двигателей внутреннего сгорания, устанавливаемых на дорожных и строительных машинах, изложена в руководстве по их эксплуатации, поставляемом вместе с машиной. В число наиболее сложных работ технического обслуживания двигателей входит регулирование распределительного и декомпрессионного механизмов, натяжения ремней вентилятора, давления впрыска топлива форсунками, угла опережения подачи топлива, а также удаление накипи в системе охлаждения и очистка фильтрующих элементов систем смазывания и питания. В технологии технического обслуживания ходового устройства, трансмиссии, системы управления основными работами являются: регулирование сцепления, натяжение гусеничных лент, а также накачивание шин воздухом и диагностирование механизма управления. Регулировочными показателями сцеплений являются: зазор между отжимными рычагами и отжимной муфтой, свободный ход педали. Давление воздуха в шинах колес машин с пневмоколесным ходовым устройством проверяют с помощью шинных манометров или приспособления КИ-8903; правильность натяжения гусеничных лент проверяют по значению их провисания. Правильность действия механизма управления поворотом машин на гусеничном ходу определяют по свободному и полному ходу рычагов управления, а исправность действия тормозов ходовой части — по ходу педалей. Правильность регулирования механизма управления поворотом машин на пневмоколесном ходу проверяют по свободному ходу рулевого колеса с помощью прибора К-402, колесных тормозов — по ходу штоков, а стояночных — по зазору между лентой (колодкой) и барабаном. К основным работам по техническому обслуживанию гидросистемы относятся: очистка фильтрующих элементов, регулирование предохранительных клапанов, промывка гидроборудования и замена рабочей жидкости. Если давление в сливной линии, замеренное манометром, ниже номинального, то необходимо очистить фильтрующие элементы гидросистемы, удалить пыль с корпуса фильтров, фильтрующие элементы опустить в ванну с дизельным топливом и тщательно промыть, а затем продуть сжатым воздухом, подаваемым от компрессора через специальный наконечник. Правильность регулировки предохранительных клапанов гидросистемы проверяют при нормальной температуре рабочей жидкости: открывают кран напорной линии и поворачивают рукоятку до полного выдвижения штока ее гидроцилиндра. В таком положении фиксируют показания монометра. Клапан считается работоспособным, если давление в системе находится в пределах нормального. При падении давления более чем на 0,5 МПа от нормального предохранительный клапан регулируют вращением регулировочного винта. Техническое обслуживание гидравлического оборудования машин проводят на стационарном посту эксплуатационной базы или с помощью передвижной станции. В пост обслуживания гидросистем входят: оборудование для очистки рабочей жидкости и контроля ее чистоты, средства диагностирования технического состояния гидросистемы и помещение для обслуживаемой машины. Особое внимание уделяют промывке фильтрующих элементов компрессоров, как сосудов, работающих под давлением. Фильтрующий элемент помещается на 15...20 мин в раствор моющих веществ или стиральных порошков бытового назначения при температуре теплой воды 40...50 "С. Концентрация моющих веществ составляет 20...25 г на 1л воды. Промывка производится последовательным погружением и вращением, после чего элемент прополаскивают в чистой теплой воде и тщательно просушивают теплым воздухом температурой не выше 60 "С. На дорожных и строительных машинах техническое обслуживание электрооборудования заключается во внешнем осмотре источников электропитания, сети освещения и сигнализации, а также входящих в них приборов. При всех видах технического обслуживания необходимо проверить работоспособность колесного и ручного тормозов ходовой части машины и замерить ход тормозной педали при работающем [двигателе во время нахождения машины на стоянке. Также следует осмотреть гидроусилитель тормозов, а при ТО-1 замерить тормозной путь машины. Действие ручного тормоза нужно проверять когда, когда машина установлена на сухую и чистую бетонную [поверхность с уклоном 15 %; при регулировании тормозов следует устранить обнаруженные неисправности. При выявлении трещин и обломов, выходящих на рабочие поверхности тормозных шкивов и подходящих к отверстиям под [заклепки тормозных накладок, а также при износе рабочей поверхности обода шкива более 25 % первоначальной толщины и [тормозной накладки по толщине до появления головок заклепок или более 50 % первоначальной толщины машина должна быть ) снята с дальнейшей эксплуатации. Шкивы и накладки при этом необходимо заменить на исправные. Машинисты должны проводить техническое обслуживание в соответствии с инструкцией, определяющей их обязанности и порядок безопасного производства работ. При проверке состояния кабин необходимо следить за тем, чтобы стекла не имели трещин, а стеклоочистители перемещались и обеспечивали тщательную очистку лобового стекла. Для предотвращения самопроизвольного открывания дверей кабин следует проверить исправность замков. Двери кабин должны плотно закрываться, так как через отверстия просачивается пыль и загрязняется воздух. Особое внимание нужно обращать на наличие чехлов в местах прохождения рычагов и педалей. Подушку и спинку сиденья необходимо содержать в хорошем техническом состоянии и следить за тем, чтобы не было провалов, выступающих пружин и острых кромок. Для поддержания органов управления в исправном состоянии их необходимо периодически проверять, смазывать и регулировать. Операции технического обслуживания органов управления связаны с осмотром, очисткой и устранением неисправностей их сборочных единиц и деталей. Управление муфтами нужно отрегулировать так, чтобы они надежно включались и выключались. Во избежание самовключения или самовыключения механизмов рычаги управления должны надежно фиксироваться во всех положениях. Шарниры рычагов следует систематически смазывать для снижения усилий по их включению, а следовательно, и снижения утомляемости машиниста в процессе работы. 10.3. Средства технического обслуживания дорожных и строительных машин. Топливно-смазочные материалы и рабочие жидкости К средствам технического обслуживания машин относятся эксплуатационные базы, оборудование и инструмент, топливомаслозаправщики и передвижные мастерские. Согласно ГОСТ 25646—95 под эксплуатационной базой понимается комплекс зданий и сооружений, оснащенных оборудованием и предназначенных для технического обслуживания, текущего ремонта, хранения, транспортирования машин, а также подготовки их к работе и заправке топливно-смазочными материалами и рабочими жидкостями. Эксплуатационными базами (далее базами) обеспечиваются все строительные, дорожно-строительные, дорожно-эксплуатационные организации и хозяйства, занимающиеся использованием машин по назначению, а также их техническим обслуживанием и ремонтом. Главной задачей баз является обеспечение высокого уровня работоспособности обслуживаемого парка машин. Под парком машин понимается количественный и типовой состав машин организации, которой они принадлежат. В зависимости от состава парка машин базы подразделяются на универсальные, обслуживающие смешанные парки машин, и специализированные, обслуживающие отдельные виды машин. Дорожные машины обслуживаются как универсальными, так и специализированными базами, создаваемыми для землеройных, землеройно-транспортных и уплотняющих машин. Для выполнения задач, возложенных на базы, каждая из них имеет в своем составе мастерские, склад топливно-смазочных материалов, а также площадки и навесы для монтажа и демонтажа машин, их стоянки и хранения. В мастерских создают участки наружной мойки, текущего ремонта, технического обслуживания, слесарно-механиче-ский, сварочно-кузнечный, ремонта топливной аппаратуры, электрооборудования, гидрооборудования, шинно-ремонтный, а также участок окраски, инструментально-раздаточную кладовую, склад запасных частей и др. В зависимости от продолжительности действия на одном месте базы подразделяются на стационарные и передвижные. Первые из них постоянно размещены в зоне действия парка машин, а вторые — временно. По окончании сооружения объекта передвижные базы перемещаются вместе с парком машин на новый объект. Стационарные базы имеют капитальные сооружения, а передвижные — временные в виде сборно-разборных сооружений или блоков-модулей. Мастерские стационарных и передвижных баз взаимосвязаны с передвижными средствами. Машины, которые нецелесообразно перевозить на базу, обслуживают и ремонтируют на месте их использования с помощью передвижных средств, а мастерские эеспечивают необходимыми для них материалами и запасными частями. К стационарным относятся средства механизации труда работающих, используемых для оснащения рабочих мест в эксплуатационых базах. Для наружной мойки машин применяют моечные уста-ювки. Разборку двигателей и их контрольный осмотр производят |н универсальном стенде. Используются также стенды для разборки сборки задних мостов, ходовой части, рулевого управления и |других составных частей машин, а также комплект приспособлений и съемников. На крепежных работах используют гайковерт пневматический, ключ динамометрический, малый набор инструмента и набор ключей для шпилек. Контрольно-регулировочные и другие работы выполняют с юмощью комплекта мастера-наладчика, а оценку технического эстояния машин — диагностического комплекса. Обкатку, ре-гулировку и испытание гидрооборудования осуществляют на стендах. Для технического обслуживания и ремонта электрооборудования применяют также набор инструмента электрика, для ремонта стартерных аккумуляторных батарей — комплект приборов и приспособлений КИ-380, ремонта камер и шин пневмоколесных машин — набор инструмента шиноремонтника. Для технического обслуживания машин используют универсальные пе->едвижные мастерские. Для оценки технического состояния машин при техническом обслуживании, техническом осмотре, ре-монте, установлении остаточного ресурса выявление причин неисправностей и отказов на месте их использования осуществяется передвижными диагностическими мастерскими самоход-€ого типа. Заправка, дозаправка машин топливом, маслами, охлаждающей, Тормозной и рабочей жидкостями (ГОСТ 25549—90) производится | помощью передвижных средств, стационарных мастерских и пунктов заправки машин. При замене масел и технических жидкостей громывают картеры и баки машин. Отработанные масла, рабочую промывочную жидкость собирают в специальную посуду и сдают склады для регенерации. Смазывание машин осуществляют в Соответствии с таблицей смазки завода-изготовителя. Основные показатели дизельного топлива Таблица 10.2

Заправку машин дизельным топливом производят с помощью гопливораздаточных колонок, топливораздаточной установки, а маслами и рабочими жидкостями — маслораздаточной колонки. Заправку машин маслами и их смазывание пластичными смазками осуществляют с помощью установок ОЗ-9902А и 03-4967М. Для смазывания машин используют также солидолонагнетатель. Для дозаправки дорожных машин топливом, смазочными материалами, рабочими и другими техническими жидкостями на месте работы применяют передвижные средства заправки — топливомаслозаправщики. Топливомаслозаправщики выпускают двух видов — самоходные на базе грузовых автомобилей и прицепные на прицепах. Для двигателей внутреннего сгорания дорожных и строительных машин используют два вида топлива: дизельное и бензин. Дизельное топливо применяют для основных двигателей — дизельных, а второе для пусковых двигателей — карбюраторных. Дизельное топливо изготовляют согласно требованиям ГОСТ 305—82 трех марок: Л (летнее), 3 (зимнее) и А (арктическое). В зависимости от содержания серы дизельные топлива разделяют на два вида: 1) массовая доля серы не более 0,2 %; 2) массовая доля серы не более 0,5 % (для марки А не более 0,4 %). Основные показатели качества дизельного топлива приведены в табл. 10.2. В условное обозначение топлива марки Л входит массовая доля серы и температура вспышки топлива, 3 — массовая доля серы и температура застывания, а топлива марки А — только массовая доля серы. Так, летнее топливо с массовой долей серы до 0,2 % и температурой вспышки +40 °С обозначают: Л-0,2-40, зимнее с массовой долей серы до 0,2 % и температурой застывания -35 °С — 3-0,2-35; арктическое топливо с массовой долей серы 0,4% — А-0,4. Топливо Л предназначено для двигателей, эксплуатируемых при температуре окружающего воздуха 0 °С и выше. Дизельное топливо марки 3 с температурой застывания не выше -35 °С используют в умеренной климатической зоне при температуре окружающего воздуха -20 "С и выше, а с температурой застывания -45 °С — в холодной климатической зоне с температурой окружающего воздуха -30 °С и выше. Арктическое дизельное топливо предназначено для дизелей, используемых в условиях Севера и Сибири при температуре окружающего воздуха до -50 °С. Согласно ГОСТ 2084—88 выпускают следующие марки бензина: А-72, А-76, АН-93 и АИ-98. Бензин марки А-72 используют для пусковых двигателей, а других марок — для автомобильных двигателей. Буква А в марке бензина означает, что он автомобильный, цифры показывают значение октанового числа. Бензин А-72 не должен содержать водорастворимых кислот, щелочей, механических примесей и воды, серы не более 0,12%, концентрация фактических смол должна быть не более 10 мг на 100 мл топлива на месте его использования, давление насыщенных паров должно быть не более 66,7 кПа для летнего бензина и 93,3 кПа для зимнего сорта. Фракционный состав бензина должен удовлетворять следующим требованиям: температура начала перегонки должна быть не ниже 35 °С; 10 % бензина перегоняется при температуре — не ниже 70 и 55 °С соответственно для летнего и зимнего видов; 50 % бензина должны перегоняться при температуре не выше 115 и 100 °С соответственно при температуре не выше 180 и 160 °С соответственно для летнего и зимнего видов; конец кипения не должен превышать 195 "С для летнего и 185 "С для зимнего вида. Для дорожных и строительных машин используют моторные, трансмиссионные и компрессорные масла. Моторные масла предназначены для поршневых двигателей внутреннего сгорания. Выпускаются два вида моторных масел: одно — для дизельных двигателей, а другое — для карбюраторных. Показатели основных Моторных масел для дизельных двигателей  регламентирует ГОСТ 8581—78 (табл. 10.3). Обозначение моторных масел состоит из группы знаков, первая из которых обозначается буквой М (моторное); вторая — цифрами, характеризующими класс кинематической вязкости (мм2/с) (сСт) при 100 °С; третья — буквами и обозначает принадлежность к группе масел по эксплуатационным свойствам. Буква В означает, что масло предназначено для среднефорсированных двигателей, а Г — для высокофорсированных двигателей. Индекс «1» после второй буквы означает, что масло предназначено для карбюраторных двигателей, индекс «2» — для дизелей. Универсальные моторные масла индекса в обозначении не имеют. В качестве их заменителей могут быть использованы масла М-8-В2 и М-10-В2. Указанные масла применяют и для пусковых двигателей.

Компрессорные масла применяются для смазывания компрессоров. Промышленность выпускает компрессорные масла трех марок: К-12, К-19 (ГОСТ 1861-73) и КС-19 (ГОСТ 9245-79); основные их показатели приведены в табл. 10.5. Масло К-12 предназначено для применения в одно- и многоступенчатых компрессорах низкого и среднего давления (2,5...4,0 МПа) при температуре окружающего воздуха от -25 до +40 "С, масло КС-19 — для компрессоров среднего и высокого давления с переходом давления до 10 МПа при температуре от -10 до +40 "С, масло К-19 — для тех же компрессоров, что и К-12, но в летнее время года. Для дорожных и строительных машин используются следующие технические жидкости: рабочие, амортизационные, тормозные, пусковые и охлаждающие. В качестве рабочих жидкостей применяются моторные масла, гидравлические масла МГ-15-В (старое обозначение жидкости ВМГЗ), МГ-46-В (старое обозначение МГЕ-46В) и МГ-46-5 (старое обозначение МГ-30). В качестве заменителей рекомендуется использовать масло МГ-22-А (старое обозначение Ау) и И-30А (ГОСТ 20799—75). Основные их показатели приведены в табл. 10.6. Гидравлические масла МГ-15-В применяют всесезонно в зонах холодного и умеренного климата, МГ-46-Б — всесезонно в зоне жаркого климата и летом в зоне умеренного климата для машин, выпускаемых серийно до их модернизации, МГ-46-В — в тех же условиях, что МГ-46-Б, но для вновь изготовляемых и модернизируемых машин. Обозначение гидравлических масел, используемых в качестве рабочих жидкостей для машин, состоит из трех групп знаков, первая из которых обозначается буква-ш МГ (минеральное   гидравлическое); вторая — цифрами, характеризующими класс кинематической вязкости, третья — буквами, указывающими на принадлежность к группе по эксплуатационным свойствам. В зависимости от эксплуатационных свойств гидравлические масла делят на группы А, Б, В. К группе А относят минеральные масла без присадок, предназначенью для использования в гидросистемах с шестеренными и поршневыми насосами, работающими при давлении до 15 МПа и температуре масла до 80 °С. К группе Б относят минеральные масла с антиокислительными и антикоррозионными присадка и, используемыми в гидросистемах с насосами всех типов при давлении до 25 МПа и температуре более 80 °С. Группа В включает минеральные масла с антиокислительными, антикоррозийными и противоизносными присадками, используемыми в гидросистемах с насосами всех типов при давлении 25 МПа и температуре более 90 "С. Амортизационные жидкости предназначены для амортизаторов машин гидравлического типа. Наибольшее применение в амортизаторах находит жидкость АЖ- 12Т (ГОСТ 23008—78). В качестве заменителя может быть использовано масло МГ-22-А (Ау). Тормозные жидкости используются в гидравлических приводах тормозных систем машин. Получили распространение тормозные жидкости ГТЖ-22М, «Нева» и БСК. Жидкости ГТЖ-22М и «Нева» могут быть использованы всесезонно, а жидкость БСК — только в легетнее время года. Эти жидкости токсичны, поэтому при обращении с ними следует соблюдать меры предосторожности; сливать рх в канализационную сеть запрещается. Отработавшие жидкости БСК и «Нева» сжигают, а ГЖТ-224 разбавляют 10... 15-кратным объемом воды, сливают в глубокую яму и засыпают землей. Пусковые жидкости применяются для облегчения пуска двигателей при низких температурах (зимой). Промышленность выпускает два вида жидкостей: «Холод Д-40» и «Арктика». Первая из |них предназначена для дизельных, а вторая для карбюраторных двигателей. Охлаждающие жидкости (антифризы) предназначены для при-1енения в системе охлаждения двигателей. Для двигателей дорожных и строительных машин используются антифризы 40 и 65 ГОСТ 159—52). Антифриз 40 представляет собой водоэтиленгликолевую смесь. Температура застывания его не выше -40 °С; плот-1ость при 20 °С составляет 1,07 г/см3. Температура застывания ан-*фриза 65 не выше -65 °С; плотность 1,08 г/см3. Антифризы токсичны, поэтому при обращении с ними следует соблюдать меры предосторожности. Пластичные смазки в зависимости от назначения подразделяются на антифрикционные, Консервационные, уплотнительные и канатные. Обозначение пластичных смазок согласно ГОСТ 23258—78 состоит из пяти буквенных и цифровых индексов, расположенных в следующем порядке и указывающих: группу или подгруппу, загуститель, а также условный температурный интервал применения дисперсионную среду и консистенцию смазки. Группу или подгруппу смазки обозначают прописными буквами русского алфавита. Антифрикционные смазки обозначают буквами: С — общего назначения для обычных температур (солидолы), О — общего назначения для повышенных температур, М — многоцелевые, Ж — термостойкие до температуры 150 °С, Н — морозостойкие. Консервационные обозначают буквой 3, а канатные — К. Загуститель обозначают буквами русского алфавита: Ка — кальциевое мыло, На — натриевое мыло, Ли — литиевое мыло, Т — твердые углеводороды и т. д. Смесь двух и более загустителей обозначают составным индексом (Ка-На, Ли-Ба и т.д.). Рекомендуемый температурный интервал обозначают округленно до 10 °С дробью. В числителе указывают (без знака минус) уменьшенную в 10 раз минимальную температуру, а в знаменателе — максимальную температуру применения (например, индекс «3/12» соответствует температурному интервалу от -30 до + 120 °С). Дисперсионную среду обозначают строчными буквами русского алфавита в соответствии с индексом: к — кремнийорганическая жидкость, г — графит, м — порошок меди и т.д. Этот индекс указывают через тире после индекса дисперсионно температурного интервала. Антифрикционные смазки предназначены для снижения износа и трения скольжения сопряженных деталей. Для дорожных и строительных машин применяют антифрикционные смазки: солидол жировой (ГОСТ 1033—79) и синтетический, графитную смазку (ГОСТ 3333-80), смазку типа «Литол-24» (ГОСТ 21150-87). Жировые и синтетические солидолы имеют примерно одинаковые эксплуатационные свойства, поэтому они взаимозаменяемы. Солидолы УС-1 и С применяются всесезонно во всех климатических зонах страны, а УС-2 и пресс-солидол С — всесезонно в умеренной и тропической зоне. Графитная смазка УСсА используется для смазывания рессор, подвески ходовой части, открытых зубчатых передач и тяжелонагруженных подшипников скольжения. Смазка МЛ 4/12-3 имеет улучшенные показатели качества и может заменять другие виды смазок с увеличенной в 2—4 раза периодичностью замены. Консервационные смазки предназначены для предотвращения коррозии металлических поверхностей машин при их хранении на складе, под навесом и на открытых площадках. Наиболее полно удовлетворяет этим требованиям смазка ЗТ 5/5-5 (старое обозначение ПВК, ГОСТ 19537—83). Она изготовляется .из нефтяных масел путем загущения их смесью парафина и церезина с добав-ой 1 %-й присадки МНИ-8 для улучшения защитных свойств. При толщине слоя смазки 2...4 мм на деталях она обеспечивает защиту т коррозии в течение 10 лет при колебаниях температуры от -50 ко +50 'С. 10.4. Технология и организация ремонта дорожных и строительных машин Совокупность действий персонала эксплуатационной базы по восстановлению работоспособности машин с помощью средств технического обслуживания и ремонта называется производственным процессом ремонта машин. Совокупность приемов и способов выполнения работ по восстановлению работоспособности машин оставляет технологический процесс. Различают технологический процесс текущего и капитального ремонта машины, составной ее части, сборочной единицы и детали (ГОСТ 2.602—55). Технологический процесс текущего ремонта машин включает в себя: приемку от потребителя; очистку и мойку; оценку технического состояния; снятие с машины составных частей, требующих ремон-1, разборку их на детали; мойку и дефектацию деталей; комплектование годных к применению деталей; сборку составных частей; обкатку; испытание; установку на машину. При проведении текущего ремонта агрегатным методом технологический процесс ремонта машины упрощается. Исключается разборка составных частей, их дефектация, комплектование деталей, сборка, а также обкатка и испытание. Участок эксплуатационной базы мастерской или ремонтного завода, оснащенный оборудованием, необходимым для выполнения определенной операции одним рабочим, звеном или бригадой, называют рабочим местом. Так, на одном из рабочих мест машины очищают от грунта и пыли, моют их, используя для этого моечную установку, пароводоструйные очистители и другое оборудование. На следующем рабочем месте с машин снимают составные части, требующие ремонта. При необезличенном методе ремонта машин снятые с них составные части направляют на рабочие места для ремонта, где их разбирают, используя для этого стенды, подставки, съемники и другие приспособления. После мойки деталей проверяют наличие дефектов, результаты проверки заносят в ведомость дефектов; по ей затем определяется объем ремонтных работ и количество запасных частей. Годные, новые и восстановленные детали комплектуют по составным частям и сборочным единицам согласно спецификации, приведенной в картах на сборку, или комплектовочным картам. Плановое диагностирование должно быть организовано пер плановым ремонтом или совместно с ним. Обычно машины диагностируют на тех же постах эксплуатационных баз или ремонте предприятий, где осуществляется непосредственно ремонт деталей и сборочных единиц, для чего эти посты оснащаются соответствующими средствами технического диагностирования. Диагностирование машин на месте их использования выполняют помощью оборудования и приборов, размещенных в передвижных мастерских. Для уточнения сроков постановки машин на текущий ремонт или отправки их в капитальный ремонт проводят ресурсное диагностирование. При текущем ремонте заменяют детали, срок службы которого равен межремонтному периоду. Такие детали к концу межремонтного периода, как правило, изнашиваются. Фрикционные накладки сцеплений, тормозов, муфт поворота, если они изношены, заменяют новыми, а также заваривают трещины в металлоконструйциях, правят. Кроме того, при текущем ремонте проверяют размеры посадочных мест ответственных соединений; замеряют зубья зубчатых зацеплений; заменяют уплотнения, где обнаружена течь масла; проверяют корпуса редукторов и при выявлении деффектов ремонтируют их или заменяют; а также проверяют подшипники и штифтовые соединения, рамы, опорно-поворотного устройство. Текущий ремонт организуют одним из трех способов: индиви-1 дуальным, агрегатным и смешанным. Индивидуальный способ применяется при небольшом числе эксплуатируемых однотипных машин (например, катков или авто! компрессоров), когда сборочные единицы, снимаемые с машины, ремонтируются и вновь устанавливаются на нее, сохраняя! принадлежность к отремонтированным составным частям. Агрегатный способ заключается в замене на ремонтируемой"; машине неисправных сборочных единиц новыми или заранее отремонтированными в условиях эксплуатационной базы и строительной площадки. Дорожные и строительные машины предпочтительно ремонтировать агрегатным методом, так как их легко расчленить на сборочные единицы, которые имеют свойства полной взаимозаменяемости, легкой отделяемости от составных частей, независимой сборки без сложных регулировочных операций. Агрегатный ремонт машин целесообразен и на месте их использования. При очередном техническом обслуживании машин выявляют сборочные единицы, требующие ремонта, комплектуют их за счет обменного фонда и в установленный планом день привозят их на передвижной мастерской к месту работы машины и устанавливают на нее вместо изношенных сборочных единиц. Тут же выполняют ТО-3, заменяя при этом те составные части машины, которые требуют регулирования и испытания в стационарных мастерских. Для ремонта машин агрегатным методом на месте их обновления деталей, ремонта рам, ремонта рабочего оборудования, сборки и испытания сборочных единиц, сборки и испытания гидрооборудования. Собранные после ремонта сборочные единицы подвергают стендовой обкатке и испытанию. Сборочные единицы, выдержавшие испытания и принятые ОТК, заправляют свежим маслом и подают на пост общей сборки, где их устанавливают на составные части. Отремонтированная машина поступает на пост стационарных испытаний в объеме, определяемом специальной программой испытаний. Испытанную машину комплектуют ЗИП и передают на площадку готовой продукции. Раздел IV БЕЗОПАСНОСТЬ ТРУДА И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ |