|

|

Понятие и классификация транспортногрузовых систем

При выполнении погрузочно-разгрузочных работ с лесными и насыпными грузами широко применяются фронтальные погрузчики на пневмоколесном и гусеничном ходу.

Одноковшовые фронтальные погрузчики, занятые на переработке насыпных грузов, наряду с загрузкой транспортных средств используют также и для перемещения грузов на небольшие расстояния, планировки площадок и выполнения других работ. Отдельные модели машин оснащены различными видами сменного рабочего оборудования (до 30 видов). Это существенно повышает их эффективность, особенно при малом удельном весе основных работ в общем объеме выполняемых операций.

Кроме основного ковша номинальной емкости применяют ковши увеличенной емкости для грузов небольшой объемной массы, бульдозерные отвалы, челюстные захваты, зубья-рыхлители, а также монтажные крюки, площадки, специальные захваты для леса и др.

Большинство современных одноковшовых погрузчиков оснащено дизельными двигателями и гидромеханическими трансмиссиями.

Для выгрузки навалочных, в том числе слежавшихся грузов из крытых вагонов применяется малогабаритная ковшовая вагоноразгрузочная машина КВМ-2, обеспечивающая производительность до 60 т/ч. Машина имеет электрический привод передвижения и гидравлический привод ковша. Общая потребляемая мощность составляет 20 кВт. Масса машины равна 2,4 т, она свободно проходит в вагонные двери.

Самоходные погрузчики непрерывного действия

Погрузчики непрерывного действия включают в себя несколько подъемно-транспортных устройств. Каждый погрузчик имеет зачерпывающий орган (питатель), основной конвейер или элеватор, разгрузочный конвейер, силовую установку, трансмиссию и ходовую часть. Питатель является важным органом погрузчика, определяющим его производительность, работоспособность и надежность.

4.3. Питатели погрузчиков непрерывного действия

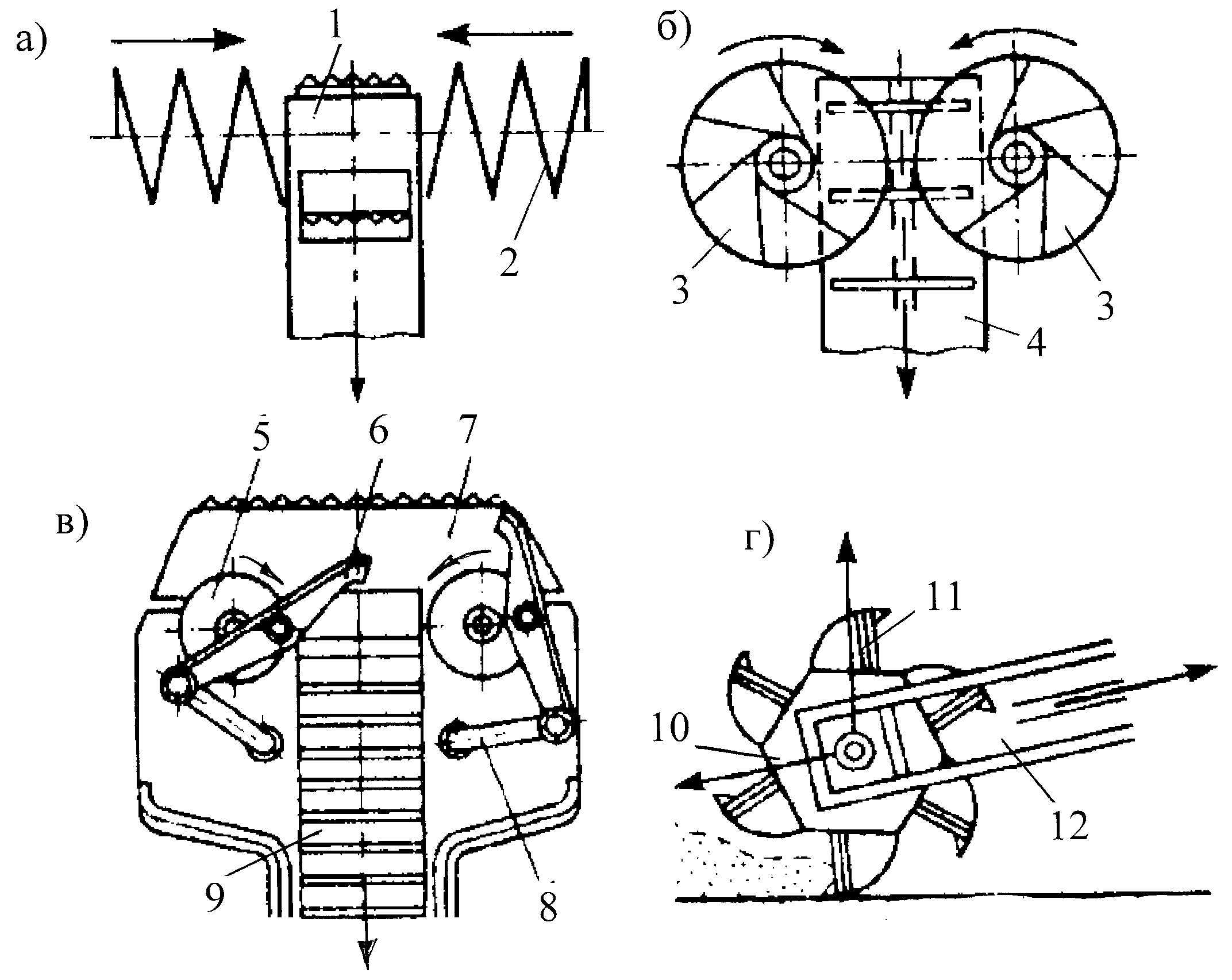

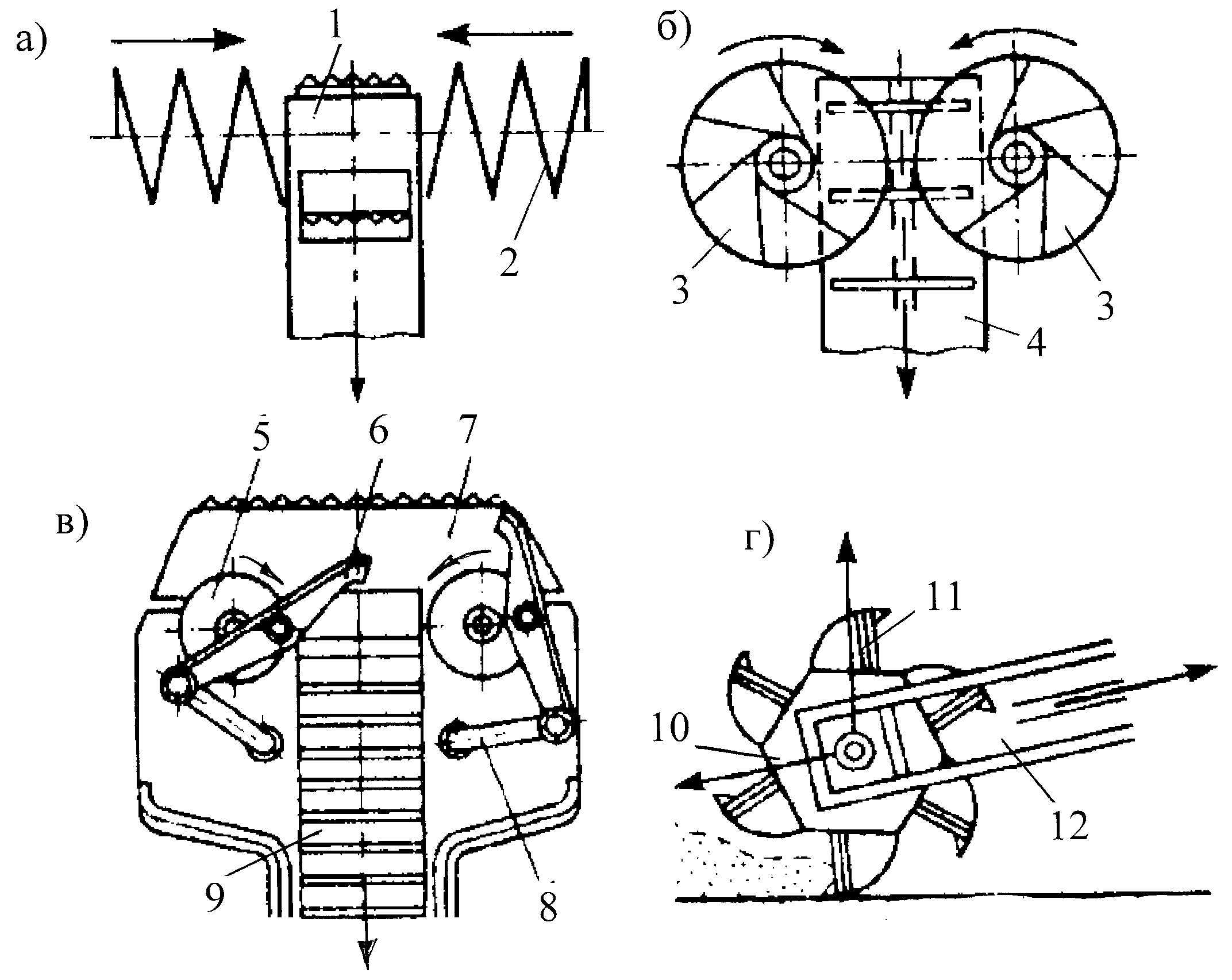

В элеваторно-ковшовых погрузчиках применяются винтовые (шнековые) питатели (рис. 4.3, а). Нижний ведомый вал элеватора 1 является одновременно валом винтового питателя. На концевых частях ведомый вал несет винтовые лопасти 2 , имеющие с одной стороны левую, а с другой правую навивку. При вращении вала груз подается винтами к продольной оси погрузчика, где зачерпывается ковшами элеватора и транспортируется вверх.

В качестве силовой установки такие машины имеют электрические двигатели, питаемые от внешней сети, либо дизельные двигатели. По типу шасси различают погрузчики на пневмоколесном, гусеничном и рельсовом ходу.

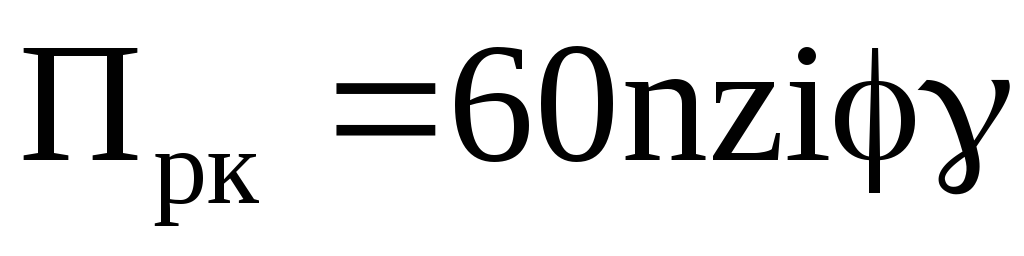

Производительность роторно-ковшового питателя равна

, т/ч, , т/ч,

где n — частота вращения ротора, мин-1;

z — общее число ковшей;

i — емкость ковша, м3;

— коэффициент заполнения ковша; — коэффициент заполнения ковша;

- плотность груза, т/м3 . - плотность груза, т/м3 .

Производительность питателя с подгребающими лапами определяется по формуле:

т/ч, т/ч,

где i — объем груза, подаваемого каждой лапой за один оборот кривошипного диска, м3;

n — частота вращения диска мин-1 (обычно принимается 30-45).

Значение i зависит от многих факторов, ориентировочно принять

, ,

где В — ширина приемной плиты, м;

а — глубина нагребания (примерно равна диаметру кривошипного диска), м; h — средняя высота слоя нагребаемого груза (для мелкокусковых грузов может быть принята равной высоте лапы, для крупнокусковых — средней высоте куска), м. После подстановки в предыдущую формулу:

+В качестве основного транспортирующего органа в современных погрузчиках непрерывного действия применяются ленточные, скребковые, пластинчатые, винтовые конвейеры и ковшовые элеваторы. Наиболее просты и надежны в эксплуатации ленточные и скребковые конвейеры. Сравнительно тяжелые и металлоемкие пластинчатые конвейеры и особенно ковшовые элеваторы преимущественно применяют для транспортирования кусковых, абразивных грузов.

14. Вагоноразгрузочные машины и устройства.

Вагоноопрокидыватели предназначены для выгрузки из вагонов навалочных грузов. Как правило, полувагоны разгружаются путем поворота их относительно продольной оси на 170…175°, а крытые вагоны путем наклона относительно поперечной и продольной оси на угол до 50°. С экономической точки зрения применение вагоноопрокидавателей целесообразно в пунктах массовой выгрузки, если грузопоток составляет не менее 1 млн. т груза в год.

Существующие вагоноопрокидыватели в зависимости от способа поворота вагонов принято делить на:

торцовые,

роторные,

боковые

комбинированные .

То рцовые вагоноопрокидыватели обеспечивают поворот вагона относительно поперечной оси на 50-70°. При этом груз высыпается через откидную торцовую стену вагона. Производительность их составляет 12…15 ваг./ч. Достоинством торцовых вагоноопрокидывателей является простота конструкции и высокая надежность. Для разгрузки отечественных конструкций вагонов они не могут быть применены, так двери российских полувагонов открываются внутрь. Поэтому в нашей стране торцовые вагоноопрокидыватели не используются. рцовые вагоноопрокидыватели обеспечивают поворот вагона относительно поперечной оси на 50-70°. При этом груз высыпается через откидную торцовую стену вагона. Производительность их составляет 12…15 ваг./ч. Достоинством торцовых вагоноопрокидывателей является простота конструкции и высокая надежность. Для разгрузки отечественных конструкций вагонов они не могут быть применены, так двери российских полувагонов открываются внутрь. Поэтому в нашей стране торцовые вагоноопрокидыватели не используются.

Роторные вагоноопрокидыватели имеют ротор, поворачивающийся относительно продольной оси, проходящей внутри контура вагона на 175°. Выгрузка производится в заглубленный приемный бункер. Боковые вагоноопрокидыватели поворачивают вагон на 160…170° вокруг продольной оси, проходящий вне контура вагона сбоку и значительно выше уровня рельса. Груз поступает в бункер, расположенный на высоте 4…7 м от уровня головки рельса. Роторные и боковые вагоноопрокидыватели получили в нашей стране для разгрузки полувагонов наибольшее распространение, из них на долю роторных приходится не менее 90%.

Комбинированные вагоноопрокидыватели служат для выгрузки из крытых вагонов легкосыпучих rpyзов, таких как зерно, доломит, магнезитовый порошок и т.п. Закреплений на специальной платформе вагон вначале поворачивают вокруг продольной оси и выгружают часть груза через открытую боковую дверь. После этого производят несколько торцовых наклонов платформы с вагоном в противоположные стороны. При этом весь груз высыпается через дверь в приемный бункер. Большого распространения в нашей стране комбинированные вагоноопрокидыватели не получили.

Существуют еще платформоопрокидыватели, разгружающие платформы путем их поворота на 50…70°.

По способу обслуживания разгрузочного фронта различают вагоноопрокидыватели

Стационарные

передвижные.

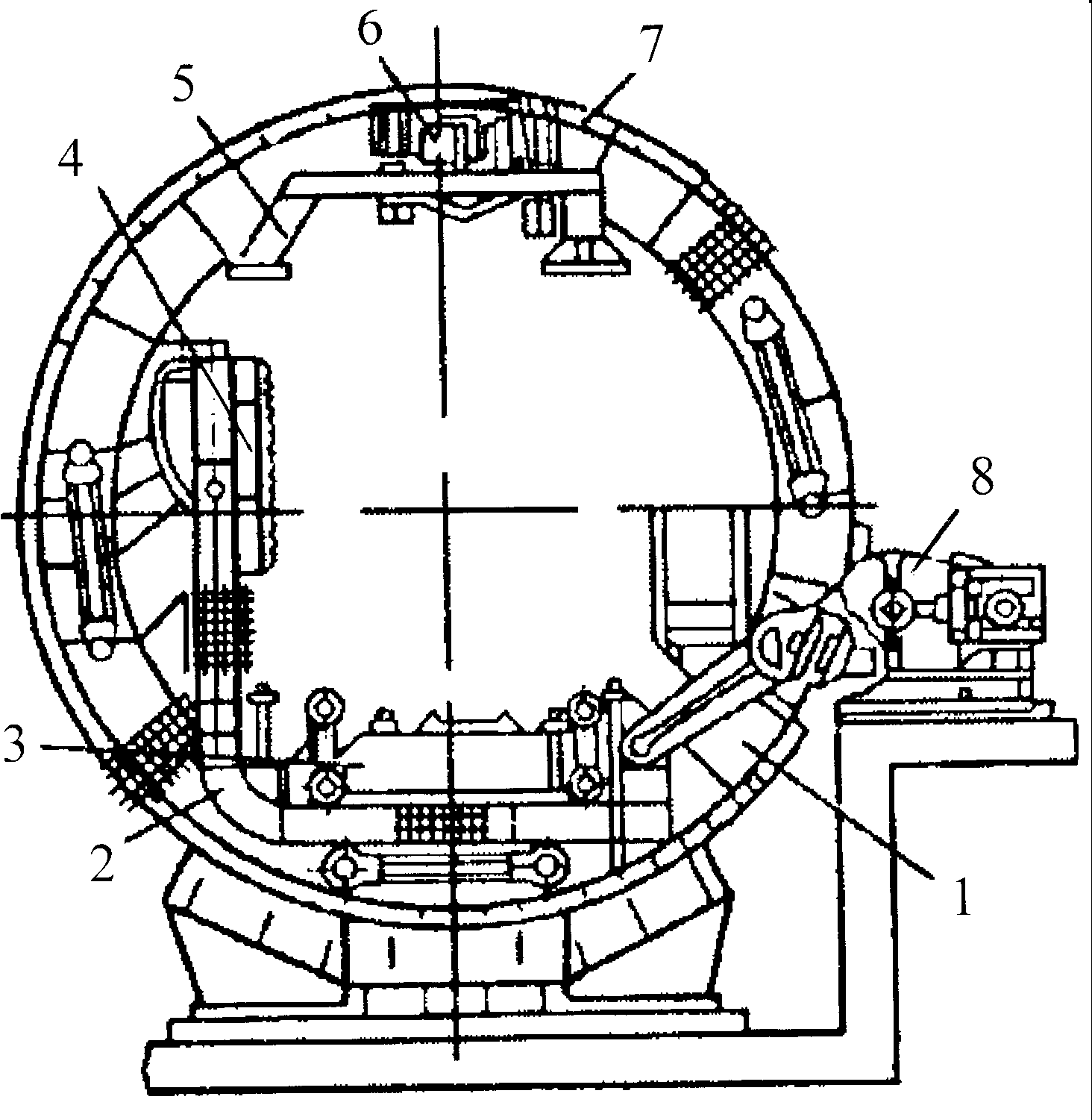

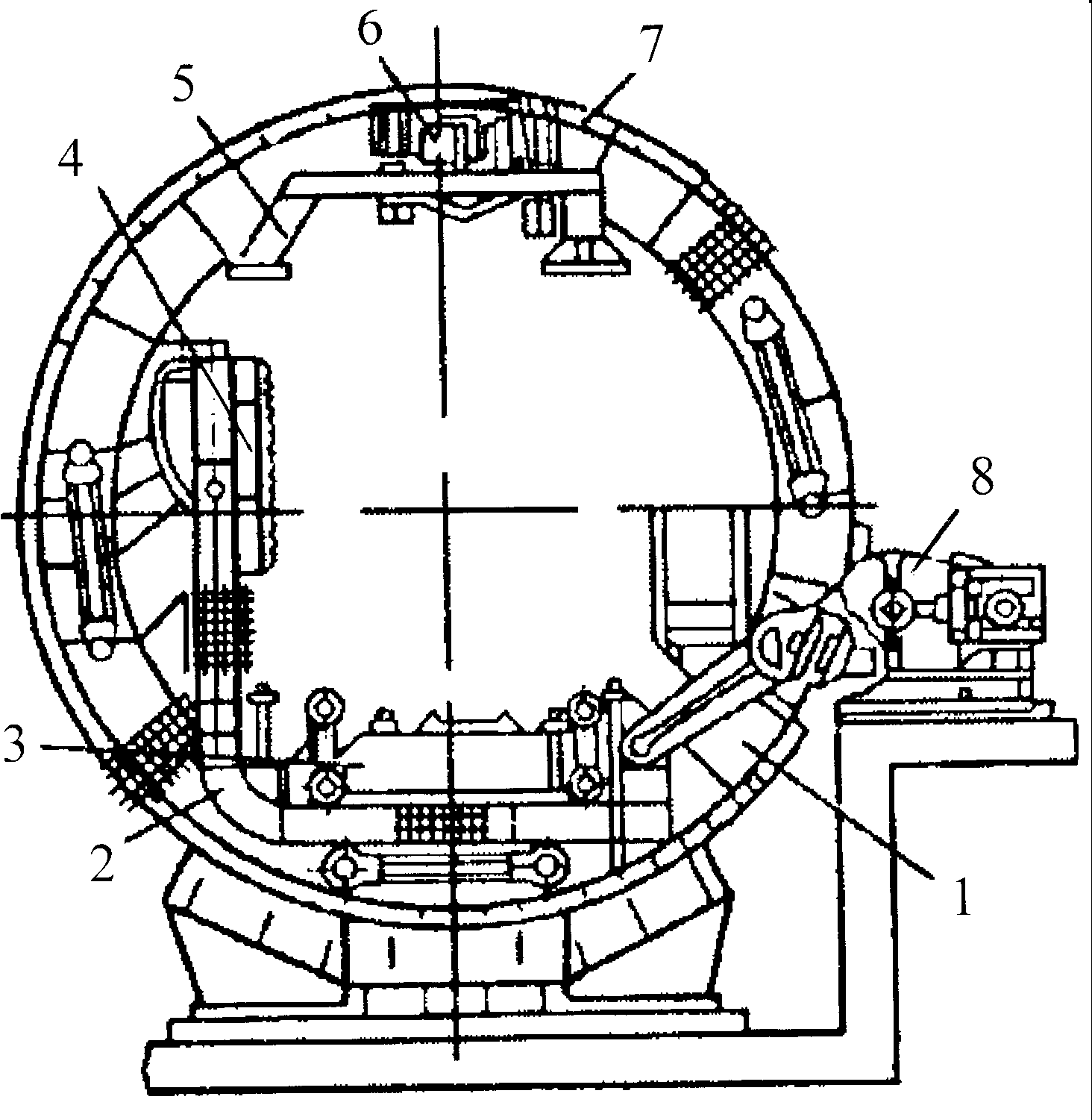

Стационарный роторный вагоноопрокидыватель (рис.4.5) состоит из ротора 1 с зубчатыми венцами 7, люльки 2, моста-платформы 3, опорных роликов, вибраторов 6 с упорами 5 и привода 8. Ротор имеет четыре кольцевых диска, связанных между собой трубчатыми фермами и верхними балками с подвешенными к ним вибраторами. Каждый из дисков опирается бандажами на две двухроликовые балансирные опоры. Рядом с бандажами на диске укреплены зубчатые венцы 7, находящиеся в зацеплении с шестернями ведущего вала электропривода. В роторе расположены две люльки, имеющие привалочные стенки 4, армированные резиновой плитой толщиной 100 мм.

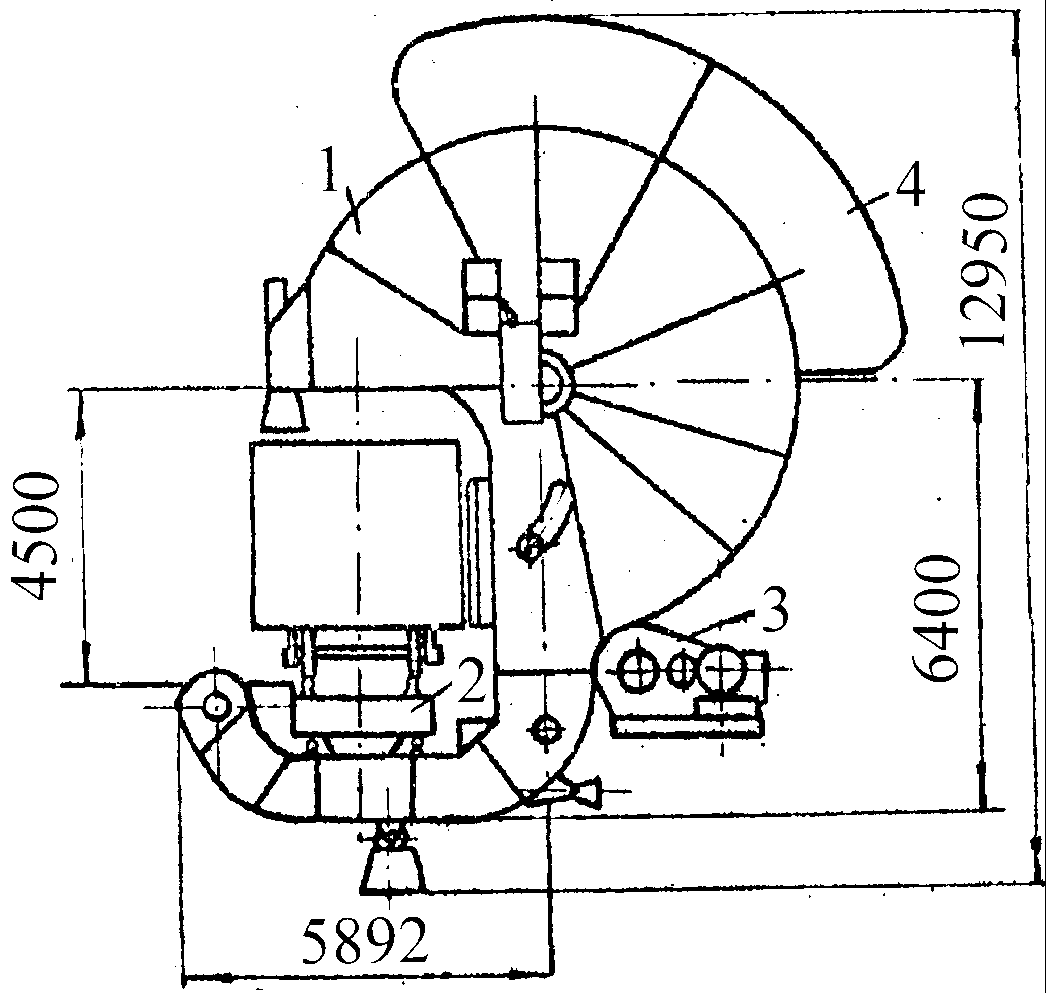

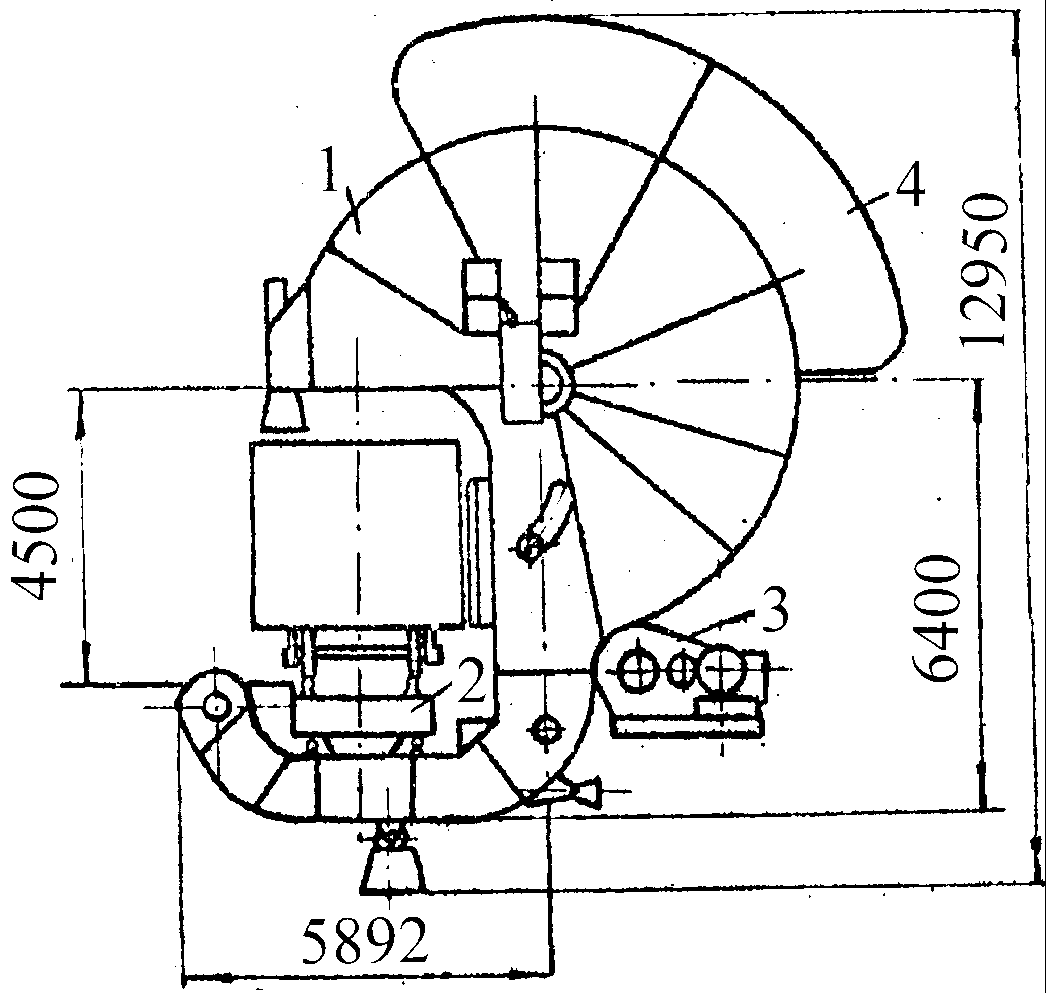

+Бо ковой вагоноопрокидыватель (рис.4.6) состоит из двух закрепленных на валу фигурных роторов 1, двух люлек, к которым на тягах подвешены платформы 2, двух электроприводов 3, каждый из которых включает в себя электродвигатель, тормоз, двухступенчатый редуктор и ведущую шестерню, находящуюся в зацеплении с зубчатым венцом, закрепленным на роторе и четырех опорных колонн с подшипниками. Частичное статическое уравновешивание всей системы относительно оси поворота достигается установкой контргруза 4. ковой вагоноопрокидыватель (рис.4.6) состоит из двух закрепленных на валу фигурных роторов 1, двух люлек, к которым на тягах подвешены платформы 2, двух электроприводов 3, каждый из которых включает в себя электродвигатель, тормоз, двухступенчатый редуктор и ведущую шестерню, находящуюся в зацеплении с зубчатым венцом, закрепленным на роторе и четырех опорных колонн с подшипниками. Частичное статическое уравновешивание всей системы относительно оси поворота достигается установкой контргруза 4.

15. Назначение, область применения и классификация транспортирующих машин.

В современных транспортно-грузовых комплексах широкое применение находят ПТМ непрерывного действия. Они характеризуются непрерывным перемещением навалочных, насыпных или штучных грузов по заданной трассе без остановок для загрузки или разгрузки. Такие машины называют по-разному: транспортирующими машинами, непрерывным транспортом, специальными видами транспорта.

Перемещаемый насыпной груз располагается сплошным слоем на несущем элементе машины или отдельными порциями в непрерывно движущихся последовательно расположенных на небольшом расстоянии один от другого вагонетках, ковшах и других емкостях. Штучные грузы перемещаются также непрерывным потоком в заданной последовательности один за другим. При этом грузовое и порожняковое движения грузонесущего элемента машины происходят одновременно.

Благодаря непрерывности перемещения груза, отсутствию остановок для загрузки и разгрузки и совмещению рабочего и обратного движений грузонесущего элемента транспортирующие машины имеют высокую производительность, что важно для современных предприятий с большими грузопотоками.

Основное назначение транспортирующих машин — перемещение грузов по заданной трассе. Одновременно с перемещением грузов они могут распределять их по заданным пунктам, складировать, накапливая в заданных местах, перемещать по технологическим операциям и обеспечивать необходимый ритм производственного процесса. Иногда процесс транспортирования совмещается с основными технологическими операциями (сушкой, спеканием, охлаждением и т.п.). Особую группу транспортирующих установок составляют работающие совместно с ними вспомогательные устройства: питатели, весы, погрузочные машины, бункера, затворы, дозаторы, желоба и т. п.

Подобного рода перемещения грузов на предприятиях выполняются средствами промышленного транспорта. Промышленный транспорт разделяют на внешний, внутренний (внутризаводской) и технологический.

Факторами, определяющими область эффективного применения непрерывного транспорта, являются: характеристика грузов, величина грузопотоков, дальность транспортирования и др. На основе анализа большого разнообразия конструкций транспортирующих машин, применяемых и проектируемых в отечественной и зарубежной практике, описанных в различных литературных источниках, разработана общая классификация непрерывного транспорта по конструктивным и технологическим признакам (табл.5.1.).

Классификация транспортирующих машин

Вид транспорта

|

Тип транспортирующей машины

|

Конвейерный

|

С тяговым элементом

|

Конвейеры

|

Ленточные

|

Пластинчатые

|

Скребковые

|

Скребково-ковшовые

|

Люлечные

|

Ковшовые

|

Подвесные

|

Тележечные

|

Цепенесущие

|

Грузоведущие

|

Штанговые

|

Шагающие

|

Конвейерные поезда

|

Эскалаторы

|

Элеваторы

|

Ковшовые

|

Полочные

|

Люлечные

|

Без тягового элемента

|

Винтовые

|

Качающиеся

|

Роликовые

|

С магнитодвижущими силами

|

Транспортирующие трубы

|

Трубопроводный

|

Гидравлический

|

Напорный

|

С естественным напором

|

С искусственным напором

|

Безнапорный

|

Пневматический

|

Всасывающий

|

Смешанный

|

Нагнетательный

|

Пневмоконтейнерный

|

Пластмассовые контейнеры

|

Бумажные контейнеры

|

Металлические контейнеры

|

Канатные дороги

|

Подвесные

|

Грузовые

|

Пассажирские

|

Отвальные

|

Кабельные краны

|

Наземные

|

Бесконечные

|

Концевые

|

Монорельсовые дороги

|

С тяговой лебедкой

|

С локомотивом

|

С вращающимся монорельсом

|

16. Конвейерные системы.

Основным классификационным признаком конвейерного оборудования является тип тягового и грузонесущего органа. Существуют конвейеры с ленточным, цепным, канатным тяговыми органами и конвейеры без тягового органа (например, гравитационные, инерционные и винтовые).

Конвейеры с тяговым органом могут быть (по виду грузонесущего органа) ленточными, пластинчатыми, люлечными, скребковыми, ковшовыми и т. д. Для таких конвейеров характерно общее с рабочим органом движение груза на рабочих участках. Тяговое усилие передается грузонесущим элементом либо элементом, который проталкивает или тянет груз по неподвижному желобу, трубе или настилу.

Для конвейеров без тягового органа характерно раздельное движение груза и рабочих органов, совершающих круговое вращательное (роликовые, винтовые конвейеры) или возвратно-поступательное рабочее движение (например инерционные конвейеры). Конвейеры могут иметь машинный привод (наиболее часто - электрический, реже - пневматический). В гравитационных конвейерах груз перемещается под действием силы тяжести.

В зависимости от условий используют конвейеры напольные и подвесные. Напольные конвейеры могут быть стационарными, передвижными или переносными. На конвейерах можно перемещать груз в горизонтальной или близкой к ней наклонной плоскости (ленточные, пластинчатые, тележечные, скребковые, роликовые, винтовые, вибрационные и качающиеся конвейеры), в вертикальной или близкой к ней наклонной плоскости (скребковые, ковшовые, винтовые и вибрационные конвейеры), в любой плоскости. В последнем случае конвейеры состоят из чередующихся горизонтальных, вертикальных или наклонных участков (подвесные, ковшовые, скребковые и люлечные конвейеры).

Имеет значение и характер перемещаемых грузов (они могут быть насыпными или штучными). Конструкция некоторых конвейеров позволяет транспортировать как насыпные, так и штучные грузы. Особые группы конвейеров составляют элеваторы, вертикальные конвейеры с подвесными ковшами, люльками или полками, эскалаторы, специальные пластинчатые и ленточные конвейеры для перемещения людей, шагающие конвейеры, а также комбинированные роликоленточные конвейеры, которые удерживают штучные грузы на спусках с заданными интервалами) и т. д.

Конвейеры на современных предприятиях применяют в качестве:

высокопроизводительных транспортирующих машин, передающих грузы из одного пункта в другой на участках внутризаводского и в ряде случаев — внешнего транспорта;

транспортных агрегатов мощных перегрузочных устройств (например, мостовых перегружателей, отвалообразователей и т. п.) и погрузочно-разгрузочных машин;

машин для перемещения грузов - изделий по технологическому процессу поточного производства от одного рабочего места к другому;

машин и передаточных устройств в технологических автоматических линиях изготовления и обработки деталей и сборочных единиц изделий.

Ленточные конвейеры применяют для перемещения в горизонтальном и пологонаклонном направлениях разнообразных насыпных и штучных грузов, а также для межоперационного транспортирования изделий при поточном производстве. Большое распространение ленточные конвейеры получили благодаря возможности получения высокой производительности. Они просты по конструкции, удобны в эксплуатации и имеют высокую надежность.

По расположению на местности ленточные конвейеры разделяют на стационарные и подвижные, передвижные и переносные, переставные (для карьеров открытых разработок) и надводные, плавающие на понтонах.

По конструкции и назначению различают ленточные конвейеры общего назначения и специальные. По типу ленты конвейеры бывают с прорезиненной, стальной цельнопрокатной и проволочной лентой. Наибольшее распространение получили конвейеры с прорезиненной лентой. По конструкции прорезиненной ленты, опорных ходовых устройств и передаче тягового усилия различают ленточные конвейеры, у которых лента является грузонесущим и тяговым элементом.

В скребковых конвейерах груз перемещается волочением по желобу или трубе прямоугольного или круглого сечения движущимися скребками. Форма и высота скребка являются главными признаками, по которым скребковые конвейеры разделяют на конструктивные типы. Различают конвейеры со сплошными и контурными (фигурными) скребками. Сплошные скребки бывают высокие и низкие. Отдельную конструктивную разновидность представляют собой трубчатые скребковые конвейеры с круглыми (или прямоугольными) сплошными скребками. Их отличительная особенность — широкая универсальность конфигурации трассы перемещения груза.

По характеру движения различают скребковые конвейеры с непрерывным поступательным и возвратно-поступательным движением скребков.

Скребковые конвейеры основных типов со сплошными и контурными скребками применяют для транспортирования различных пылевидных, зернистых и кусковых грузов. Конвейеры со сплошными скребками используют для транспортирования и охлаждения горячих грузов - золы, шлака и различных грузов химической и металлургической промышленности. Скребковые конвейеры не применяются для транспортирования хрупких, влажных и липких грузов; хрупкие грузы дробятся скребками, влажные и липкие прилипают к скребкам и плохо разгружаются, резко уменьшается производительность конвейера и засоряется его обратная ветвь.

|

|

|

Скачать 1 Mb.

Скачать 1 Mb.

рцовые вагоноопрокидыватели обеспечивают поворот вагона относительно поперечной оси на 50-70°. При этом груз высыпается через откидную торцовую стену вагона. Производительность их составляет 12…15 ваг./ч. Достоинством торцовых вагоноопрокидывателей является простота конструкции и высокая надежность. Для разгрузки отечественных конструкций вагонов они не могут быть применены, так двери российских полувагонов открываются внутрь. Поэтому в нашей стране торцовые вагоноопрокидыватели не используются.

рцовые вагоноопрокидыватели обеспечивают поворот вагона относительно поперечной оси на 50-70°. При этом груз высыпается через откидную торцовую стену вагона. Производительность их составляет 12…15 ваг./ч. Достоинством торцовых вагоноопрокидывателей является простота конструкции и высокая надежность. Для разгрузки отечественных конструкций вагонов они не могут быть применены, так двери российских полувагонов открываются внутрь. Поэтому в нашей стране торцовые вагоноопрокидыватели не используются. ковой вагоноопрокидыватель (рис.4.6) состоит из двух закрепленных на валу фигурных роторов 1, двух люлек, к которым на тягах подвешены платформы 2, двух электроприводов 3, каждый из которых включает в себя электродвигатель, тормоз, двухступенчатый редуктор и ведущую шестерню, находящуюся в зацеплении с зубчатым венцом, закрепленным на роторе и четырех опорных колонн с подшипниками. Частичное статическое уравновешивание всей системы относительно оси поворота достигается установкой контргруза 4.

ковой вагоноопрокидыватель (рис.4.6) состоит из двух закрепленных на валу фигурных роторов 1, двух люлек, к которым на тягах подвешены платформы 2, двух электроприводов 3, каждый из которых включает в себя электродвигатель, тормоз, двухступенчатый редуктор и ведущую шестерню, находящуюся в зацеплении с зубчатым венцом, закрепленным на роторе и четырех опорных колонн с подшипниками. Частичное статическое уравновешивание всей системы относительно оси поворота достигается установкой контргруза 4.