Понятие и классификация транспортногрузовых систем

Скачать 1 Mb. Скачать 1 Mb.

|

|

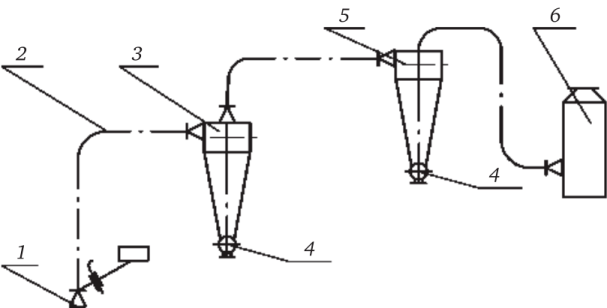

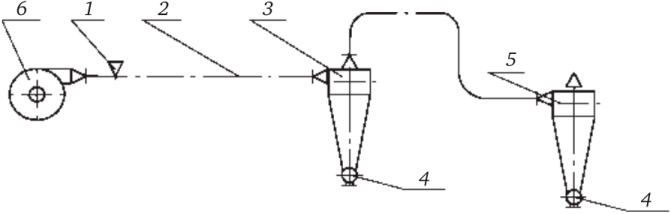

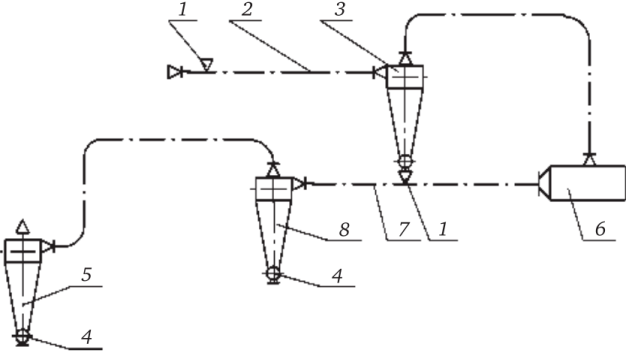

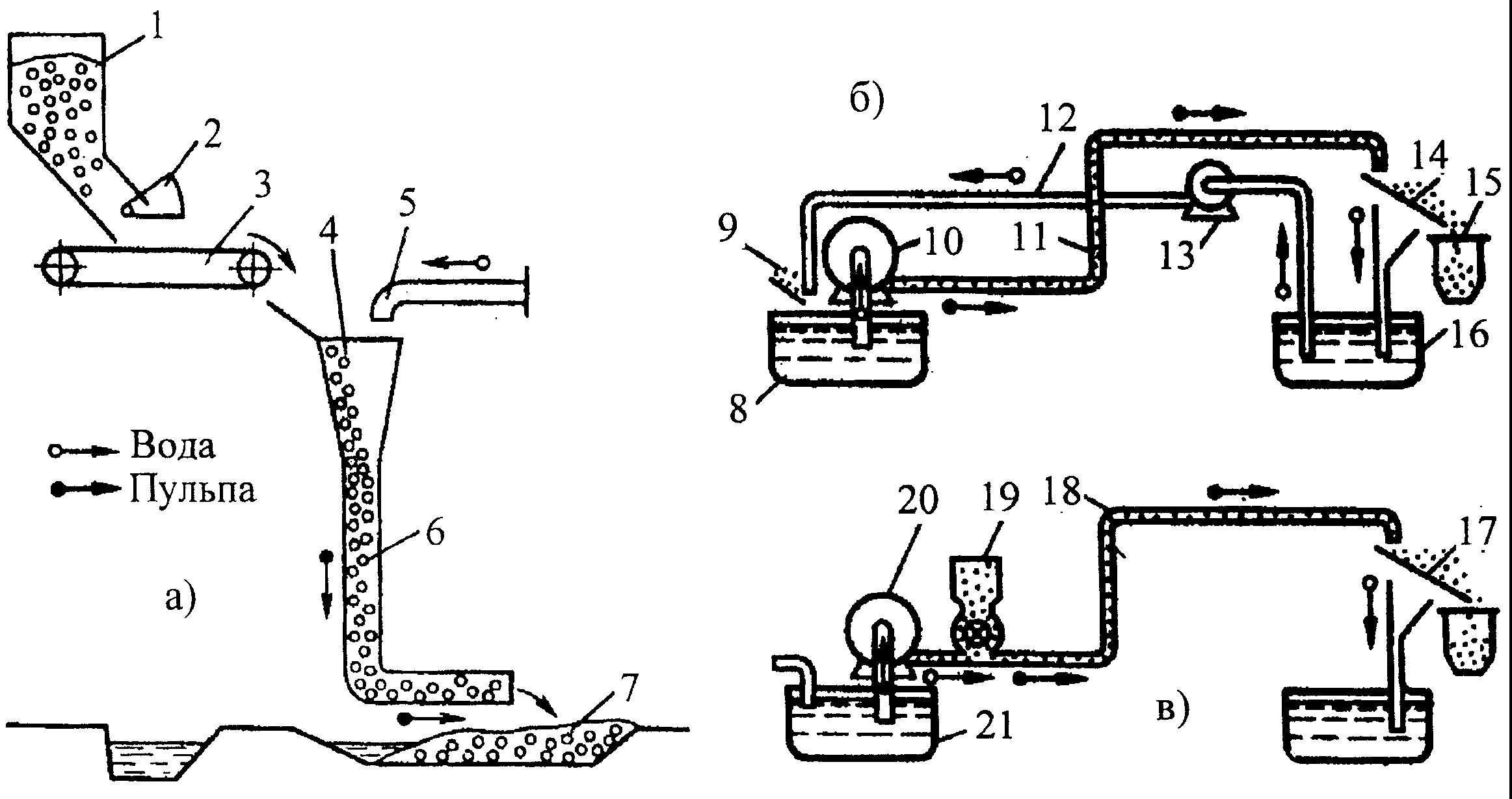

17. Установки пневматического транспорта. Пневматический транспорт Пневматическим называют транспорт пылевидных и зернистых материалов, смешанных с воздухом и перемещаемых по трубам за счет перепада давления в транспортной системе. Пневматическое транспортирование применяют и для штучных грузов. Установки пневматического транспорта По способу создания в трубопроводе разности давлений в начале и в конце трубопровода пневмотранспортные установки подразделяют на три существенно отличающиеся группы: всасывающие, нагнетающие и смешанные (всасывающе-нагнетательные). В установках всасывающего типа (рис. 10.1) в системе создается разряжение за счет отсоса воздуха воздуходувной машиной 6. Атмосферный воздух устремляется в приемник 1 и, проходя сквозь слой груза, подхватывает и перемещает его по материалопроводу 2 в отделитель 3, в котором груз выделяется из смеси и выводится из установки через шлюзовые затворы 4. Последние препятствуют входу атмосферного воздуха в систему. Воздух, содержащий частицы пыли, через пылеочистительную систему 5, выбрасывается воздуходувной машиной в атмосферу. Всасывающие установки подразделяют на установки низкого (до 0,01 МПа), среднего (до 0,05 МПа) и высокого (свыше 0,05 МПа) вакуума. Основными достоинствами всасывающих пневмотранспортных установок является возможность забора материала одновременно из нескольких мест и отсутствие пыления во время работы, так как система всегда находится под вакуумом и устройство не требует герметизации. Однако, отделители и фильтры всасывающих пневматических установок, находящиеся под значительным разряжением, из-за необходимости соблюдения герметичности имеют более сложную конструкцию, а вывод осажденного груза сопровождается неизбежным подсосом воздуха, что увеличивает энергоемкость установки. Кроме того, невозможность создания перепада давления больше 0,1 МПа (1 атм.) ограничивает протяженность трассы и величину концентрации аэросмеси.  Рис. 10.1 Практически всасывающие установки работают при разряжении не превышающем 0,05 МПа (0,5 атм.). Эти установки (в основном однотрубные) находят применение на предприятиях пищевой промышленности как средства цехового транспорта, а также для разгрузки вагонов, судов, для погрузки зернистых материалов. Нагнетательные пневмотранспортные установки (рис. 10.2) в отличие от всасывающих используют для транспортировки груза на большие расстояния. На пищевых предприятиях их применяют чаще всего как средство межцехового транспорта (например, для подачи отходов зерноочистительного отделения мукомольного завода в цех отходов).  Рис. 10.2 В установках нагнетательного типа (рис. 10.2) воздуходувная машина 6, как правило, располагается в непосредственной близости от загрузочного устройства 1. Давление воздуха в пневмосистеме выше атмосферного (наибольшее — в месте загрузки, наименьшее — в пылеотделителях). В зависимости от давления, создаваемого воздуходувной машиной, различают: низконапорные (до 0,2 МПа), средненапорные (0,2—0,3 МПа) и высоконапорные (0,3—0,4 МПа). В нагнетательных устройствах транспортирование возможно как в разряженной, так и плотной фазе. При транспортировании в плотной фазе (аэрозольтранспорт) по сравнению с транспортированием грузов с низкой концентрацией резко снижается расход воздуха (в 10 раз), что ведет к упрощению конструкций отделителей и фильтров. Нельзя не отметить как достоинство нагнетательных пневмо-транспортных установок — возможность создания воздуходувной машиной теоретически неограниченной величины избыточного давления. Основные недостатки — повышенные требования к герметичности пневмосистемы и сложность конструкции загрузочных устройств. Установка смешанного типа (рис. 10.3) позволяет использовать положительные качества как всасывающих, так и нагнетающих пневмоустановок; она может забирать груз из нескольких загрузочных мест и подавать одновременно в несколько пунктов.  Рис. 10.3 В установках смешанного типа насыпной груз, засасываемый соплом 1, поступает по трубопроводу 2 в отделитель 3, который одновременно служит питателем для нагнетательного трубопровода 7. Воздух из отделителя 3, предварительно очищенный от пыли, подается воздуходувной машиной 6 в нагнетательный трубопровод 7. Насыпной груз выпадает из воздуха в отделителе 8 и подается в пункт приема через шлюзовой затвор 4. Преимущества установок пневматического транспорта заключается в возможности полной автоматизации всех работ, связанных с перемещением сыпучих грузов, обеспечения высоких санитарно-гигиенических условий работы, высокой надежности, возможности сочетания процесса транспортирования с рядом технологических операций (подсушивание, охлаждение, очистка от примесей и т. п.). К недостаткам пневмотранспортных установок относят высокий расход энергии (в 4—6 раз больше, чем у механического транспорта, табл. 10.1) и повышенный износ частей, соприкасающихся с абразивным материалом. 18. Установки гидравлического транспорта. Установки гидравлического транспорта В ряде ситуаций оказывается целесообразным применение для грузопереработки гидротранспортных установок. В них поток воды, обгоняя твердые частицы насыпного груза, сообщает им движущую силу. К преимуществам гидравлического транспорта относятся высокая производительность и большая длина транспортирования без перегрузок по сложной трассе с подъемами под любым углом и по вертикали; отсутствие механического оборудования на трассе трубопровода (за исключением сосредоточенных в отдельных пунктах машинных отделений); несложное техническое обслуживание; возможность совмещения транспортирования с некоторыми технологическими процессами ("мокрым" обогащением полезных ископаемых, гашением и гранулированием шлаков, сортированием по крупности и т. п.); возможность полной автоматизации и, следовательно, невысокая трудоемкость. Недостатками гидравлического транспорта, сужающими область его применения, являются ограничения по роду и характеристикам перемещаемых грузов, в частности, по их крупности, что вызывает необходимость дробления груза; повышенный износ трубопровода и входящих в соприкосновение с гидросмесью механических частей при перемещении абразивных грузов; увеличенный расход энергии; потребность в больших количествах воды; опасность замерзания в зимних условиях. Наиболее простым и дешевым является самотечный гидравлический транспорт (рис. 5.11, а), при котором перемещение пульпы ведется по лоткам с уклоном 0,03 — 0,04, а при высоких концентрациях пульпы с содержанием твердого груза в пульпе около 14 % - с уклоном 0,04 - 0,06.  Рис.5.11. Схемы гидротранспортных установок Груз из бункера 1 выдается через затвор 2 и ленточным конвейером 3 доставляется в смесительную воронку 4. Туда же по трубе 5 подается вода для образования пульпы. Под действием напора, созданного разностью уровней пульпы в местах входа и выхода из пульпопровода 6, груз доставляется в пункт назначения 7. Однако, этот вид гидротранспорта имеет ограниченное применение, так как перемещение грузов осуществляется только в одном направлении (вниз за счет естественного напора). Напорные гидротранспортные установки различаются способом ввода перемещаемого груза в трубопровод, который определяет и применяемое механическое оборудование. В схеме (рис. 5.11, б) груз 9, подлежащий транспортированию, смешивается в зумпфе (резервуаре) 8 с водой и пульпонасосом или землесосным снарядом 10 подается в пульпопровод 11. С грохота и водоотделителя 14 вода стекает в резервуар 16, а груз попадает в приемное устройство 15. Для обратного возвращения воды в зумпф предусматривается насос 13 и водопровод 12. В схеме (рис. 5.11, в) вода и груз в пульпопровод подаются раздельно. Водяной насос 20 забирает воду из резервуара 21 и нагнетает в трубопровод чистую воду, а перемещаемый груз вводится в напорный трубопровод через специальное устройство 19, состоящее из камеры с питателем. Пульпа по трубопроводу 18 подается в приемное устройство 17, где происходит отделение груза от воды, как и в предыдущей схеме. Преимуществом первой напорной схемы является отсутствие довольно сложного питающего устройства, а второй — упрощение основного механического агрегата — водяного насоса, работающего на чистой воде, из-за уменьшения его износа и повреждений твердыми частицами груза. Гидромеханизация успешно применяется на выгрузке песчано-гравийной массы груза из судов, при выгрузке свеклы из вагонов, для шлако- и золоудаления из котельной, для спуска в шахту и транспортирования к забоям материала (шлака, дробленой породы и др.), служащего для закладки выработанного пространства. Современные гидротранспортные установки имеют системы автоматики и телеуправления, которые позволяют с одного пульта управлять гидротранспортной системой и осуществлять контроль за работой всех механизмов (насосов, питателей, смесителей и т. д.). +При расчете гидротранспортных установок по заданным объемам или производительности, характеристике груза (плотности, гранулометрическому составу и др.), характеристике трассы (длина, высота подъема, наличие горизонтальных и вертикальных поворотов и т. д.) определяют необходимую скорость движения пульпы, потребное количество воды, диаметр трубопровода, сопротивления движению и потребный напор или давление для их преодоления, производительность насоса и мощность двигателя, а в самотечных установках - размеры желоба и необходимый уклон. Таким образом, при расчете гидротранспортных установок выполняются следующие операции: выбирается режим транспортирования на основании анализа трассы (вертикальное или горизонтальное транспортирование) и фракционного состава перемещаемого груза; определяются критическая и рабочая скорости транспортирования с одновременным выбором объемной концентрации гидросмеси; определяется или выбирается диаметр трубопровода по критической или рабочей скорости; определяются потери напора; подбирается грунтовый насос путем пересчета характеристик. +Показатели насосного агрегата (группы насосов) должны соответствовать необходимому расходу и напору, а высота всасывания должна обеспечивать работу насоса в нормальном режиме. 19. Определение производительности погрузочно-разгрузочных машин и установок Производительность погрузочно-разгрузочных машин - это количество груза, которое может быть погружено или разгружено механизмом за определенный промежуток времени (обычно за час). В качестве измерителя количества груза используют его массу, объем или число единиц и соответственно этому вводятся термины: массовая производительность (или просто - производительность) - W, т/ч, объемная - W„, м3/ч и штучная - W ш, шт./ч. В зависимости от условий работы погрузочно-разгрузочных машин выделяют три вида производительности: расчетную, техническую и эксплуатационную. Расчетная производительность определяется за один час непрерывной работы при номинальной загрузке погрузочного (разгрузочного) средства при использовании его на погрузке (разгрузке) груза в условиях, для которых оно запроектировано. Техническая производительность - количество груза, которое может быть переработано погрузочным (разгрузочным) средством за один час непрерывной работы при заданных условиях. Эта производительность позволяет оценить использование механизмов по фактической загрузке при данном роде груза при наиболее совершенной организации труда и соответствующей квалификации обслуживающего персонала. Она используется при определении эксплуатационной производительности, а также для оценки степени использования погрузочного (разгрузочною) механизма. Данные о технической производительности совместно с условиями, для которых она рассчитана, содержатся в паспорте механизма. Эксплуатационная производительность - количество груза, которое может быть переработано погрузочным (разгрузочным) средством за один час работы в условиях эксплуатации, зависящим от различных производственных факторов и от конструктивно-эксплуатационных особенностей механизмов. Эксплуатационная производительность нередко значительно отличается от технической. В этом отличии кроется резерв повышения производительности погрузочно-разгрузочных средств, так как увеличение эксплуатационной производительности требует улучшения организации погрузочно-разгрузочных работ и условий их выполнения. 20 Понятие складского комплекса, основные функции складов. Склады –здания, сооружения и разнообразные устройства, предназначенные для приемки, размещения, хранения товаров, подготовки их к отгрузке и отпуску потребителю. К основным функциям склада можно отнести следующие. 1. В соответствии со спросом преобразование производственного ассортимента в потребительский, что означает создание нужного ассортимента для выполнения заказов клиентов. Данная функция приобретает особенное значение в распределительной логистике, где торговый ассортимент представлен огромным перечнем товаров различных производителей, отличающихся между собой по конструктивности, размеру, цвету, форме и т. д. Эффективному выполнению заказов потребителей содействует создание нужного ассортимента на складе. Этот же фактор способствует осуществлению более частых поставок в нужном для клиента объеме. 2. Складирование и хранение. Эта функция позволяет сглаживать временную разницу между выпуском продукции и ее потреблением и способствует осуществлению непрерывного производства и снабжения на основании формирующихся товарных запасов. Хранение их в распределительной системе необходимо в связи с сезонным потреблением некоторых товаров. 3. Унитизация и транспортировка грузов. Для сокращения транспортных расходов потребителей, которые заказывают со склада партии «меньше чем вагон» и «меньше чем трейлер», осуществляется функция объединения (унитизации) небольших партий грузов для группы клиентов до полной разгрузки транспортного средства. 4. Предоставление услуг. Наглядным элементом этой функции является оказание клиентам всевозможных услуг, обеспечивающих организации высокий уровень обслуживания клиентов. Среди них: • фасовка продукции, заполнение контейнеров, распаковка и т. д. (подготовка товаров для продажи); • проверка работы приборов и оборудования, сборка; • предварительная обработка продукции для придания ей товарного вида; • транспортно-экспедиционные услуги и т. 22. Контейнерные пункты и терминалы. Контейнерные пункты. Контейнерный пункт (КП) - часть территории станции, где осуществляется погрузка, выгрузка, сортировка, хранение, завоз, вывоз, комплектование, тех. осмотр и текущий ремонт контейнеров, оформление грузо-перевозочных тран. - экспедиц. документов, информ. грузополучателя, а так же другие операции с контейнерами. Контейнерный терминал (или контейнерный пункт) — это общее название всей территории, которая включает в себя весь комплекс сооружений, техники, персонала для работы с грузовыми контейнерами. На терминалах происходят следующие операции с контейнерами: 1 прибытие и отправка (сдача на терминал и выдача с терминала) 2 таможенное оформление 3 временное хранение 4 сортировка 5 погрузки и выгрузки грузов 6 обслуживание 23 Определение геометрических размеров ТГК Определение параметров ТГК начинается с исследования грузопотоков. Под гру зопотоком понимают количество груза, перемещаемого по заданному направ ле нию или через данный пункт в одну сторону за единицу времени. Изме ряются гру зопотоки в т, м3, шт. за единицу времени (например, т/ч, м3/сут., шт./мес., тыс. т/год и т.п.). В ТГК различают грузопотоки внешние (по прибытию на склад и отправ лению со склада) и внутрискладские (перемещения грузов между техно ло гиче скими участками склада). 24. Расчёт погрузочно-разгрузочных фронтов. Погрузочно-разгрузочным (грузовым) фронтом называется часть железнодорожного пути грузового пункта, предназначенная непосредственно для выполнения погрузочно-разгрузочных работ, оснащенная, как правило, комплексом стационарных или передвижных погрузочно-разгрузочных машин и устройств. От грузового фронта следует отличать фронт подачи, который представляет собой часть железнодорожного пути грузового пункта, используемую для размещения группы одновременно подаваемых вагонов. По виду используемых грузовых устройств различают грузовые фронты: со стационарными погрузочно-разгрузочными машинами и установками (вагоноопрокидывателями, инерционными машинами, погрузочными комплексами и др.); с передвижными погрузочно-разгрузочными машинами (кранами, погрузчиками и др.); эстакадные и траншейные выгрузочные фронты; бункерные приемные фронты. Существуют точечные грузовые фронты (одновременно обрабатывается один вагон), многоточечные (одновременно производится погрузка или разгрузка нескольких вагонов в разных точках погрузочно-разгрузочного пути) и сплошные, когда погрузку-разгрузку выполняют с группой вагонов одной подачи сразу по всей длине грузового фронта и в течение всего времени обработки вагон этой подачи не перемещается по фронту. К основным параметрам технического оснащения грузового фронта относятся: количество средств механизации и автоматизации погрузочно-разгрузочных работ, используемых на фронте, и их суммарная производительность; производительность средств транспортирования грузов от фронта и к фронту работ; вместимость складов, обслуживающих данный фронт; длина погрузочно-разгрузочного фронта и длина фронта подачи; перерабатывающая способность грузового фронта, которая характеризуется наибольшим количеством груза (вагонов), которое может быть погружено или выгружено за сутки или рабочую смену при имеющемся техническом оснащении и рациональной технологии его использования; оснащенность средствами освещения, связи, взвешивания груза и др. +Производительность погрузочно-разгрузочных машин, устройств и средств транспортирования грузов устанавливается расчетным путем и выражается количеством груза, которое можно переработать за 1 ч непрерывной работы. |