посм. Пояснительная записка к дипломному проекту Организация технологических перевозок автотранспортом в условиях угледобывающего предприятия М

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

|

1.2 Объемы перевозок в условиях разреза «К» В данном пункте рассматривается построение диаграммы грузопотоков и схема транспортных связей. Транспортные связи представлены в таблице 1.1. Таблица 1.1 – Транспортные связи

Характеристика горных пород: Горная порода - III категория; Способ разработки - с частичным разрыхлением (взрыванием); Состав породы: глина, крупная галька (до 90 мм.) с валунами; Средняя расчетная плотность породы - 2.0 т./ м; Кр = 1.35 - коэффициент разрыхления горной массы; Кэ = 0.70 - коэффициент экскавации; KF = 1.60 - коэффициент удельного сопротивления копанию; Кнк = 0.95 - коэффициент наполнения ковша экскаватора. Характеристика каменного угля: Каменный уголь марки Тр (рядовой); Зольность - 18 %; Плотность- 1.5 т./ м; Влажность - 6 %. Суточный объем перевозок рассчитывается по формуле (1): где Тсм – количество рабочих суток в году; Принимаем Тсут = 220 суток для породы и 70 суток для угля, двухсменный график работы. Тогда сменный объем перевозок составит: QCМ= Диаграмма грузопотоков представлена на рисунке 1.2, схема транспортных связей – на рисунке 1.3. Объемы перевозок угля и породы по полигону разреза угледобывающего предприятим «К» даны в таблицах 1.2 и 1.3. Таблица 1.2 – Объем перевозок угля по полигону разреза угледобывающего предприятия «К»

Таблица 1.3 – Объем перевозок породы по полигону разреза угледобывающего предприятия «К»

Ситуационный план предприятия представлен на рисунке 1.4 1.3 Характеристика типов подвижного состава для обслуживания технологических перевозок Объем перевозок грузовым автомобильным транспортом в нашей стране из года в год увеличивается, а его значение растет. К специальному подвижному составу автомобильного транспорта относятся - одиночные автомобили, предназначенные для перевозки определенных видов грузов в специфических дорожных и климатических условиях. Широкому применению специального подвижного состава способствует укрепление автотранспортных предприятий и развитие централизованных перевозок грузов. Автомобили самосвалы отличаются от обычных грузовых автомобилей тем, что выгрузка перевозимого ими груза осуществляется механически, либо за счет использования собственного веса груза без наклона кузова (бункерные автомобили-самосвалы). Механизация процесса разгрузки повышает производительность и устраняет потребность в грузчиках. Выбор автомобиля - самосвала той или иной грузоподъемности зависит от дорожных условий, свойств перевозимых материалов, фронта погрузо-разгрузочных работ, партии перевозимых грузов. По приспособленности кузова автомобили самосвалы бывают: – универсальные, предназначенные для перевозки различных сыпучих и полужидких грузов; – специальные, рассчитанные на перевозку какого-нибудь одного или нескольких однородных грузов. По направлению сваливания груза автомобили - самосвалы делятся на автомобили с разгрузкой: – назад; – на одну сторону; – на обе стороны; – на обе стороны и назад. Выбор типа автомобиля с тем или другим типом сваливания зависит от условий разгрузки. Преимущественное распространение в нашей стране имеют автомобили-самосвалы с принудительной разгрузкой груза при помощи наклона кузова подъемными механизмами различной конструкции. Конструкции подъемного механизма основаны на общих принципах работы, независимо от грузоподъемности и назначения автосамосвала. Кузова отличаются друг от друга по своему устройству, в зависимости от вида перевозимого груза и от их грузоподъемности. Основное направление развития конструкций автосамосвалов состоит в том, чтобы обеспечить перевозку заданного объема и вида груза, в данных условиях. В разрезе работают карьерные автосамосвалы марки БелАЗ-7555, грузоподъемностью 55 т. Транспортирование угля производится автосамосвалами БелАЗ-7555 (углевоз), транспортирование породы производится автосамосвалами БелАЗ-7555(породовоз). Перевозка грузов осуществляется маятниковыми маршрутами с обратным порожним пробегом. Карьерные самосвалы марки БелАЗ-7555, грузоподъемностью 55 т предназначены для перевозки горной массы и сыпучих грузов на открытых разработках полезных ископаемых, при сооружении крупных промышленных и гидротехнических объектов по технологическим дорогам в различных климатических условиях. Машины могут быть укомплектованы централизованной системой смазки, кондиционером, взвешивающим устройством. Основным техническим решением самосвала БелАЗ-7555 является применением колес с бескамерными шинами большей размерности 21.00-35 диагональной конструкции. Применение бескамерных шин позволяет повысить безопасность эксплуатации самосвалов. Так, при работе на камерных шинах возможно создание аварийной ситуации в случае прокола шины, при этом камера может разрушиться сразу на большом участке и происходит практически мгновенное падение давления воздуха. То же происходит в случае образования трещины сварного шва, которая незаметно развивается до разрушения колеса при движении. Особенно опасная ситуация может возникнуть, если это происходит на переднем колесе при значительной скорости движения. При бескамерном варианте в обоих случаях воздух постепенно выходит из шины, давление падает медленно и аварийная ситуация не возникает. Улучшаются условия работы шин со значительным снижением выделяемого тепла, что обеспечивает увеличение их ходимости на 8 – 10%. Самосвал предназначен для эксплуатации по специально оборудованным дорогам, имеющим средние продольные уклоны до 50 ‰ с отдельными участками до 80 ‰ протяженностью не более 1000 метров, и максимальными уклонами не более 100 ‰ на длине не более 100 метров. Дороги должны быть рассчитаны на пропуск автотранспорта с осевой нагрузкой не менее 60 000 кг. Самосвал рассчитан на эксплуатацию при температуре окружающего воздуха от -50 до +40°С, относительной влажности воздуха до 80% при температуре 20°С, запыленности воздуха 0,6 г/м3, скорости ветра до 20 м/с и в районах, расположенных на высоте до 2000 метров над уровнем моря при соответствующем изменении тягово-динамических качеств. Технические характеристики автосамосвалов БелАЗ-7555 представлены в таблицах 1.1. В настоящем дипломном проекте для обслуживания транспортировки угля от экскаваторов до угольного склада, рассматривается применение автосамосвалов марки БелАЗ - 7555, грузоподъемностью 55 тонн, породы до отвалов также БелАЗ - 7555, грузоподъемностью 55 тонн. Технические характеристики карьерных автосамосвалов представлены в таблице 1.4. Таблица 1.4 – Технические характеристики автосамосвала БелАЗ-7555

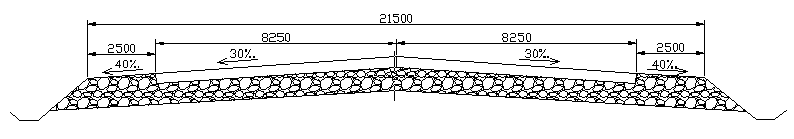

1.4 Характеристика дорожной сети между корреспондирующимися пунктами При решении вопроса об использовании автосамосвалов необходимо правильно определить основные параметры автодорог, от которых зависят безопасная эксплуатация и скорости движения. Важнейший параметр – ширина проезжей части, величина которой в соответствии с правилами безопасности движения должна позволять осуществлять встречное движение автосамосвалов, при поперечном расстоянии между ними не менее 1,5 м, а от колеса автосамосвала до края проезжей части дороги не менее 0,5 м. Параметры строящихся автодорог приняты в соответствии со СНиП – 2.05.07-91 в зависимости от типа автосамосвала и объема перевозок. Ширина проезжей части постоянных автодорог филиала «Т»: углевозных – 25,0 м (III-к категория); породовозных – 23,0 м (II-к категория). Ширина проезжей части забойных автодорог: углевозных – 23,0 м; породовозных – 19,0 м. Ширина обочин автодорог: на поверхности – 2,5 2 м; в забое – 1,5 2 м. Руководящий уклон – 8 %; минимальный радиус кривых – 40 м. Дорожная одежда автодорог на поверхности - щебеночная и щебеночная с поверхностной обработкой (пропиткой битумом), в забое - выравнивающий слой горельника толщиной до 20 см. Щебень и горельники для покрытия постоянных автодорог транспортируется с близлежащих карьеров. Временные въезды в траншеи построены с таким расчетом, чтобы вдоль них при движении автосамосвалов оставался свободный проход шириной не менее 1,5 м. Для производительной работы автосамосвалов также имеет важное значение ширина маневровых площадок в забоях и на отвалах. Она составляет не менее 2,5 конструктивных радиусов поворота автосамосвала. Ширина рабочих площадок зависит также от характеристики разрабатываемых горных пород, типа и параметров экскаватора, принятой системы отработки месторождения. На временных дорогах в карьерах и на отвалах уширения проезжей части дороги на кривых не предусматривается, поскольку скорость движения автосамосвалов по таким дорогам ограничена из-за плохого качества их покрытий. Автосамосвалы БелАЗ работают надежно на дорогах с твердым покрытием и продольным уклоном не более 8%. В исключительных случаях допускается уклон до 10% на отдельных участках дороги, однако длина таких участков не должна превышать 50 м. При вскрытии новых горизонтов допускаются уклоны съездов при подъеме или спуске на один уступ – до 10% и на два уступа – до 9%. Автомобили с грузом не должны использоваться на уклонах более 10%. Пересечения и примыкания, автомобильных дорог располагаются только на горизонтальных участках, при этом во всех случаях должна быть обеспечена хорошая видимость. На условия движения автомобилей большое влияние оказывает состояние поверхности проезжей части. В связи с этим основное назначение дорожной одежды – придание проезжей части постоянных дорог прочности и долговечности, а также ровности и шероховатости, необходимых для обеспечения безопасности движения автосамосвалов. Дорожная одежда представляет собой конструкцию, состоящую из основания и покрытия. Основание обеспечивает прочность всей дорожной одежды и ее устойчивость независимо от погодных условий и времен года. Слои основания могут отсутствовать в карьерных дорогах, проходящих по горизонтам со скальными и полускальными породами. Устройство временных автодорог заключается в планировке дорожного полотна бульдозером и распределении щебня для ликвидации имеющихся после прохода экскаватора неровностей с последующим уплотнением земляного полотна катками. Временные дороги, проложенные по рыхлым породам, следует укреплять слоем каменных материалов (щебня, гравия, шлака) толщиной 10 – 40 м. По мере погружения каменных материалов в грунт под воздействием движущихся автосамосвалов производят повторную подсыпку. Наилучшие условия для движения автомобилей могут быть созданы обработкой укрепленной каменными материалами проезжей части жидким битумом или дегтем. Опыт эксплуатации большегрузных автомобилей показал, что для постоянных карьерных дорог чаще применяется щебеночное покрытие, при котором основание отсыпается из скальных пород вскрыши. Наибольшие требования предъявляются к качеству сооружения верхнего слоя дорожных одежд. При неудовлетворительном его состоянии даже значительное увеличение толщины покрытия не обеспечит прочности дороги. Поэтому верхний слой дорожного полотна должен быть тщательно спланирован и укатан и иметь необходимый дренаж. Каменные материалы для последующих слоев дорожной одежды можно подбирать по убывающей сверху вниз прочности. Дорожная одежда является наиболее дорогой частью дороги (затраты на нее составляют до 70% стоимости строительства). Поэтому при сооружении дороги важно правильно определить необходимую толщину покрытия с учетом того, что чрезмерно тонкие дорожные одежды служат непродолжительное время и требуют частого ремонта. Для обеспечения долговечности дорожной одежды каждый укладываемый слой щебня необходимо тщательно уплотнять дорожными катками. Большегрузные автомобили, используемые для этой цели, не обеспечивают требуемых ровности и уплотнения. Перед укладкой щебня трассу размечают и убирают с нее негабаритные куски породы, снега и льда, а также засыпают неровности дробленой горной массой. Основанию дороги придают поперечный профиль (на уступах и кривых – односкатный). При помощи бульдозера формируют обочины (в виде ровных полос) и создают «корыто», в которое свозят щебень для слоев дорожной одежды. Укатку щебеночных слоев начинают от обочин к оси дороги, захватывая и обочины. Толщина укладываемого и уплотняемого за один прием слоя щебня не более 20 см. Уплотняемый слой поливают водой для увлажнения слоя щебня на всю толщину. Затем производится расклинцовка слоя тяжелым катком (до 15 т) и полив водой. При обработке щебеночных покрытий органическими вяжущими материалами применять воду для полива нельзя. Определяющими показателями покрытия дороги являются ровность и шероховатость. Ровность оказывает влияние на скорость движения автомобилей, шероховатость определяет сцепление колес с дорогой. Низкое качество дорожной одежды приводит к быстрому износу автомобилей, перерасходу горючего, преждевременному выходу из строя шин, снижает производительность перевозок. На разрезе «Т» основные автодороги на рабочих горизонтах карьеров, заезды на отвалы и подъездные дороги устраиваются со щебеночным покрытием. При отсутствии дренажа застаивание попадающей на дорожное покрытие воды приводит к размоканию щебня, нарушению его связности, что снижает прочность щебеночной дорожной одежды в 1,5 – 2 раза, нарушает поперечный профиль дорожной одежды, из-за чего сток воды на наклонных участках происходит вдоль оси проезжей части, а не по обочинам. При этом вымываются самые мелкие минеральные частицы щебня, и на поверхности дороги образуется большое количество нескрепленного щебня – "катуна", что резко ухудшает состояние дороги. Помимо этого на поверхности проезжей части могут быть колеи и выбоины, что также ухудшает условия движения автомобилей. Колеи на грунтовых дорогах в карьерах и на отвалах возникают при отсутствии стока воды, нерегулярной планировке поверхности проезжей части. Нередко из-за обводненности дорог на горизонтах с рыхлыми породами дороги приходят в непригодное состояние. Состояние проезжей части автодорог ухудшается из-за просыпи кусков горной массы из кузовов автомобилей. В результате засорения проезжей части дорог горной массой и щебнем "катуном" и интенсивного уплотнения середины проезжен части поверхность дорог нередко приобретает вогнутый профиль (форму лотка), куда попадает вода, вызывающая интенсивное разрушение покрытия. В связи с тем, что в зимнее время снег, удаляемый с проезжей части дорог, не вывозится из карьера, а сгребается к обочинам, сужается проезжая часть дороги. Весной при продолжительном таянии снега, перемешанного с грунтом, происходит длительное увлажнение основания дорожной одежды, в результате чего ухудшается его состояние. Поверхность покрытия карьерных дорог должна быть ровной. Просвет между 3-х метровой рейкой и поверхностью покрытия переходного типа вновь построенной или капитально отремонтированной дороги не должен превышать 2,5 см. Если на участке длиной, равной базе самосвала, имеется пять неровностей глубиной 3 – 5 см или одна неровность глубиной до 10 см с размерами в плане, превышающими пятно контакта шин, скорость движения самосвалов на этих участках не должна превышать 25 км/ч. При увеличении количества неровностей скорость движения должна поддерживаться в пределах 20 – 15 км/ч. На участках дорог с неровностями глубиной более 10 см, участках проездов в забоях и на отвалах с неровностями глубиной более 20 см эксплуатация самосвалов не рекомендуется. Поперечный профиль автодорог изображен на рисунке 1.5  Рисунок 1.5 – Поперечный профиль автодорог разреза «K» 1.5 Характеристика постов погрузки Транспортный цикл при работе автосамосвалов в карьере состоит из следующих операций: погрузка горной массы в самосвал, движение с грузом, маневрирование в пункте разгрузке, разгрузку, возвращение самосвала порожняком и маневры перед очередной погрузкой. В транспортном цикле наибольшее время занимает время движения автосамосвала в груженном и порожнем состоянии. Продолжительность погрузки автосамосвала зависит от модели и вместимости ковша экскаватора, характера разрабатываемого грунта и параметров забоя, схемы подъезда под погрузку, грузоподъемности автосамосвала, угла поворота экскаватора при погрузке и других факторов. Для производительного использования оборудования большое значение имеет также правильный выбор подъезда автосамосвала к экскаваторам. Схема подъездов и установки самосвалов под погрузку должны обеспечить: - минимальные затраты времени на маневрирование и загрузку; - безопасность работ; - наименьшую ширину рабочей площадки, благоприятные условия для работы экскаватора. Выбор схемы подъезда зависит от способа вскрытия месторождения, определяющего организацию движения автосамосвалов. Во всех случаях необходимо стремиться к сокращению времени на маневры, подачу и смену автосамосвалов, чтобы насколько это возможно, приблизиться к непрерывной подаче их под погрузку. При выборе места установки автосамосвала под погрузку следует учитывать тип экскаватора ширину и высоту забоя, свойства горной массы и состояние почвы забоя. При этом длительность цикла работы экскаватора должна быть наименьшей. Почва забоя в пределах полосы, необходимой для маневрирования, подъезда и установки автосамосвала под погрузку, должна во время работы экскаватора очищаться от крупных кусков породы и периодически планироваться бульдозером. Наибольшее влияние на продолжительность загрузки автосамосвала оказывают производительность экскаватора и емкость кузова автосамосвала. Число ковшей экскаватора, загружающего автосамосвал, принимается кратным емкости кузова и обычно равняется 5 – 10. Наряду со временем, затрачиваемым на подъезд автосамосвала к экскаватору и собственно погрузку, автосамосвалу приходится выполнять ряд маневровых передвижений, время на которые определяется принятой схемой маневров и составляет обычно 20 – 70 сек. При скоплении нескольких автосамосвалов, подъезжающих под погрузку, неизбежны простои в ожидании догрузки. Время это бывает крайне неопределенным, и зависит главным образом от организации движения автосамосвалов в карьере, их числа, обеспеченности разгрузочными фронтами и т. д. По практическим данным, время ожидания погрузки должно быть не больше времени загрузки одного автосамосвала, а в среднем должно составлять около половины этого времени. Таблица 1.5 - Техническая характеристика карьерного экскаватора ЭКГ-5А

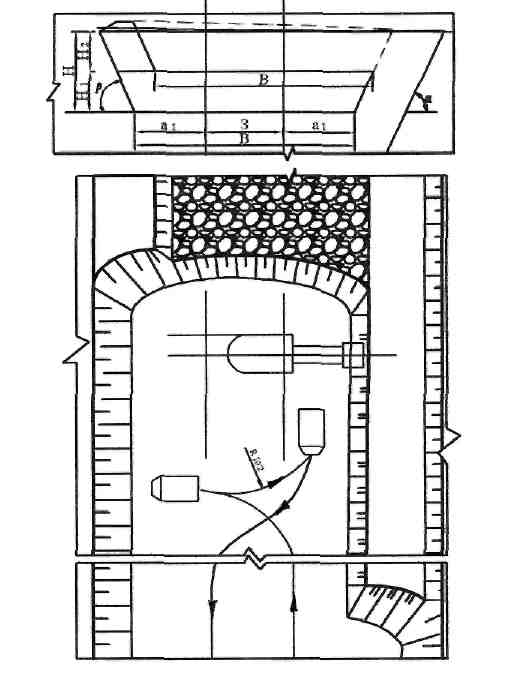

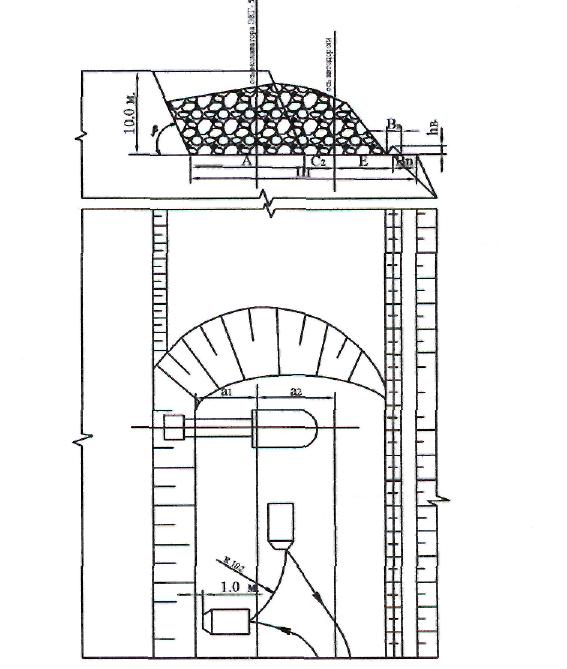

Схема погрузки автосамосвала экскаватором ЭКГ-5А, представлена на рисунках 1.6 и 1.7.  Рисунок 1.6 – Технологическая схема погрузки угля экскаватором ЭКГ-5а двумя подступами  Рисунок 1.7 – Технологическая схема погрузки вскрышных пород, экскаватором ЭКГ-5а |