практическая. мдк (2). Практическая работа по мдк 1 Тема Склеивание студент 1 курса группы ср11 Ф. И. О. студента

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

|

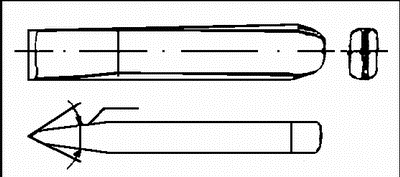

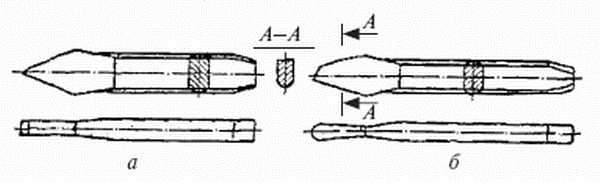

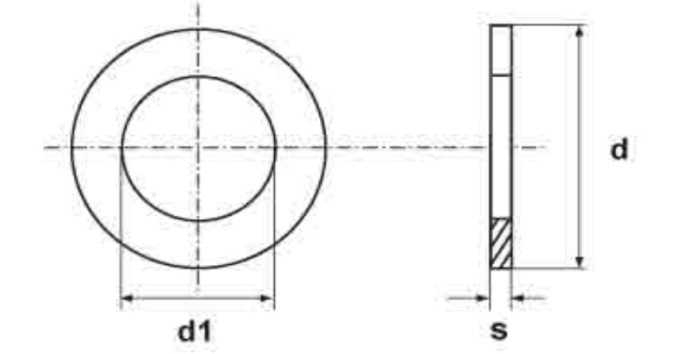

Тема: Вырубка детали Цель: Научиться применять слесарный инструмент и производить рубку заготовок Время: 2 часа. Оборудование и материалы. 1. Металлические заготовки, слесарный верстак, тиски, зубило, молоток, крейцмейсель. 2. Чертёж детали 3. Учебная и техническая литература. Задание: 1.Изучить теоретические основы 2.Произвести рубку заготовки 3.Ответить на контрольные вопросы Теоретические основы Рубка, разрезание, обрезание и профильное вырезание деталей из листового материала Слесарное зубило (рис. 1) – это инструмент из инструментальной углеродистой стали У7А или У8А прямоугольного или скругленного профиля, один конец которого имеет форму клина. Размеры зубила: длина 100–200 мм, толщина 8—20 мм, ширина 12–30 мм. Слесарное зубило служит для рубки или снятия слоя металла, когда не требуется точность обработки. Им можно производить также разрезание, обрезание и вырезание материала.  Рис. 1. Зубило слесарное В зависимости от вида разрезаемого или обрезаемого материала угол заострения зубила составляет: 60° – для стали, 70° – для чугуна и бронзы, 45° – для меди и латуни, 35° – для цинка и алюминия. Разрезаемый материал (жесть, полосовое железо, стальная лента, профиль, пруток) следует положить на стальную плиту или на наковальню так, чтоб он прилегал всей своей поверхностью к поверхности плиты или наковальни. Материал, от которого нужно отрубить заготовку, может быть закреплен в тисках. Если металл имеет длину больше плиты или наковальни, его свешивающийся конец должен опираться на соответствующие подпорки. Лист или кусок жести с размеченным на нем контуром элемента кладут на стальную плиту для разрезания жести. Острие зубила ставят на расстояние 1–2 мм от размеченной линии. Ударяя молотком по зубилу, разрезают жесть. Передвигая зубило вдоль контура и одновременно ударяя по нему молотком, вырубают фасонный элемент по контуру и отделяют его от листа жести. Вырезание элемента из толстого листового материала выполняют сначала с одной стороны листа, затем его переворачивают на другую сторону и вырезают окончательно (продвигая зубило по полученному следу от острия зубила). Вырезанный элемент по контуру обрабатывают ручным напильником. Искривленную или помятую жесть перед разметкой следует отрихтовать на плите резиновым или деревянным молотком. Перед укладкой листа на плиту при рихтовке, разметке и рубке следует тщательно очистить и протереть плиту. Жесть должна прилегать к плите всей своей поверхностью. Нельзя пользоваться тупым или выщербленным зубилом и выщербленным или расклепанным молотком. Зубило используют для разрезания материала в случаях, когда трудно или невозможно использовать ножницы либо пилу из-за сложности требуемой конфигурации детали, когда отсутствуют (вообще или в данный момент) необходимые ножницы, когда разрезаемый материал слишком твердый. При разрезании вязких материалов (толстая жесть или полосовое железо) с целью предохранения зубила от заклинивания режущую часть зубила следует смазывать маслом или водой с мылом, что уменьшает трение и дает возможность получать гладкую поверхность разреза. Обрезание – это удаление края материала с помощью зубила, а также удаление наплывов и литников на поверхности отливок. Крейцмейсель – это слесарный инструмент, похожий на зубило, но имеющий узкую или фасонную (канавочник) режущую часть. Он служит для вырезания прямоугольных или фасонных канавок. Изготовляется из инструментальной углеродистой стали У7А или У8А. Размеры крейцмейселя: длина 150–200 мм, ширина 12–25 мм, толщина 8—16 мм; размеры канавочника: длина 80—350 мм, ширина 6—25 мм, толщина 6—16 мм. Существует несколько видов крейцмейселей: прямоугольные, полукруглые и специальные (рис. 2). Вырезание – это выполнение с помощью крейцмейселя канавок, углублений, а также вспомогательных бороздок при разрезании большой поверхности.  Рис. 2. Крейцмейсели: а – прямоугольный; б – полукруглый (канавочный) Для разрезания используют зубило, для вырезания – крейцмей-сель. Зубило изготавливают из углеродистой инструментальной стали У7А или У8А с содержанием углерода в пределах 0,65–0,74 % (сталь У7А) и 0,75–0,84 % (сталь У8А). После нагревания одного конца заготовки зубила до температуры 900–350 °C его отковывают, придавая ему форму острия. После ковки (получения клина) эту часть заготовки предварительно затачивают и нагревают повторно до температуры закалки (770–790 °C; цвет пламени – вишневый), после чего острие опускают в воду на глубину до 15 мм на две секунды с целью его закалки. После закалки заготовку еще в нагретом состоянии очищают от окалины на стальной плите или напильником, одновременно наблюдая за окраской налета, постепенно появляющегося на острие во время охлаждения. Отпуск ведут при температуре 200–290 °C (цвет налета – от светло-соломенного до фиолетово-голубого). Отпуск головки зубила производят в зависимости от сорта стали при температуре 300–330 °C (цвет налета – от темно-голубого до серого). Твердость рабочей части зубил и крейцмейселей на длине 0,3–0,5 конусной части HRC 52–57, ударной части на длине 15–25 мм – HRC 32–40 (методы определения и обозначения твердости металлов рассмотрены в п. 4.3). Головки зубил и крейцмейселей имеют скошенные, закругленные с торца отшлифованные поверхности. В случае затупления или повреждения острия режущую часть зубила следует заточить на соответствующий угол. Инструмент после работы необходимо очистить от грязи и протереть обтирочным материалом, смоченным в масле. При несоблюдении требований техники безопасности при разрезании, вырезании и обрезании слесарь чаше всего получает ранения рук или лица от осколков обрабатываемых материалов или инструмента. Работать с зубилом или крейцмейселем следует в защитных очках и в рукавицах. Рабочее место слесаря, работающего с зубилом, обязательно должно быть ограждено защитной сеткой. Министерство образования, науки и молодежной политики Нижегородской области Государственное бюджетное профессиональное образовательное учреждение «Борский Губернский колледж»  Практическая работа по МДК №13 Тема: Разметка шайб Вырубка шайб студент 1 курса группы СР-11 ____________________________________ Ф.И.О. студента Руководитель ____________________________________ Ф.И.О. преподавателя, должность Г.о.г Бор 2022 г. Практическое занятие№ 13 Тема: Разметка шайб. Вырубка шайб Цель: Научиться подбирать материалы и использовать слесарный инструмент для проведения разметки и рубки по размерам Время: 2 часа. Оборудование и материалы. 1.Листовой материал (металл) 2. Слесарный инструмент 3. Учебная и техническая литература. Задание: 1.Изучить теоретические основы 2.Выполнить задание в соответствии с вариантом 3.Ответить на контрольные вопросы Теоретические сведения Шайба имеет форму диска с цилиндрическим отверстием для болта, винта или шпильки. Шайба используется для предохранения поверхности детали от повреждения гайкой при затяжке крепежа, увеличения опорной площади гайки, головки болта, для устранения возможности отвинчивания гаек при вибрации и других случаях. Применение шайбы способствует более равномерному распределению давления на соединяемые детали. Шайбы стальные сочетают высокие прочностные свойства с хорошей пластичностью и вязкостью, поэтому шайбы в зависимости от исполнения можно применять в районах с расчетной температурой до минус 65°С. достигается это специальной термической обработкой. Шайбы стальные жаропрочные имеют высокое сопротивление ползучести и разрушению при высоких температурах. Шайба применяется для предохранения поверхности деталей трубопроводов, деталей двигателей, паровых и газовых турбин, котлов, атомно-энергетических установок от повреждения гайкой при затяжке. Жаропрочность стальных шайб определяется физическими факторами - прочностью межатомных связей стали, из которой изготовлена шайба, и ее структурой. Обычно необходимую для высокой прочности структуру получают введением легирующих элементов, способных к дополнительному упрочнению основного компонента стали. Нержавеющие шайбы это шайбы стойкие против коррозии в атмосферных условиях и различных агрессивных средах. Изготавливаем шайбы плоские вырубкой из листового материала или точением из калиброванного пруткового металла. Общие технические условия на шайбы плоские круглые, шайбы косые квадратные, шайбы стопорные регламентируются стандартом ГОСТ 18123-82. Затем производится термическая обработка шайб. Задание 1.Подобрать заготовку для выполнения разметки 2.Разметить шайбу по размерам, в соответствии со своим вариантом 3.Произвести рубку размеченной шайбы

Министерство образования, науки и молодежной политики Нижегородской области Государственное бюджетное профессиональное образовательное учреждение «Борский Губернский колледж»  Практическая работа по МДК №14 Тема: Пайка, Лужение студент 1 курса группы СР-11 ____________________________________ Ф.И.О. студента Руководитель ____________________________________ Ф.И.О. преподавателя, должность Г.о.г Бор 2022 г. Практическая работа№ 14 Пайка, лужение Тема: Пайка, лужение Цель работы: Изучить конструкцию и технологию получения неразъёмных соединений. Получить практические навыки при проведении пайки, лужения. Время: 2 часа. Оборудование и материалы. 1. Электроинструмент, флюсы. 2. Образцы для проведения работы 3.Учебная и техническая литература Теоретические сведения Пайка. Представляет собой процесс соединения деталей с использованием специального присадочного скрепляющего материала — припоя и вспомогательного защитного материала — флюса. Применяются легкоплавкие и тугоплавкие припои. Легкоплавкие припои (мягкие) изготовлены на основе сплава олова (О) со свинцом (С) и обозначаются буквами ПОС с цифрами, показывающими содержание олова в процентах. Их температура плавления меньше 500° С: Они служат для пайки стали, меди, цинка, свинца, олова, серого чугуна, алюминия, керамики, стекла и др. Соединения, выполненные легкоплавкими припоями, обладают герметичностью, но не особенно прочные. Для получения особых свойств в оловянно-свинцовые припои добавляют сурьму, висмут, кадмий и другие металлы. При слесарных работах чаще всего применяется припой ПОС-40. Тугоплавкие припои (твердые) имеют температуру плавления более 500° С, предназначены для получения прочных соединений, стойких в температурных и коррозионных условиях. Ими ведется пайка стали, чугуна, меди, никеля и их сплавов. Они делятся на медно-цинковые (марки ПМЦ) и серебряные припои. Флюсы предназначены для обеспечения смачивания поверхности металлов припоем, предохранения поверхности металлов и припоя от окисления при нагреве, растворения окисных пленок. Имеются флюсы для мягких легкоплавких припоев (хлористый цинк, нашатырь, канифоль, пасты и др.), для твердых тугоплавких припоев (бура, борная кислота и др.), а также для пайки алюминиевых сплавов (смеси из фтористого натрия, хлористого лития, хлористого калия, хлористого цинка и др.), нержавеющей стали (смеси буры и борной кислоты), чугуна (смесь буры с хлористым цинком). Процесс пайки металлов включает подготовку изделия, паяльника к пайке и саму пайку изделия. Подготовка изделия состоит в очистке его поверхности от грязи, жиров, окислов, коррозии, окалины. Такую очистку можно вести: – механическим путем с помощью наждачной бумаги, напильников, металлическими щетками, шлифовальными кругами, стальной или чугунной дробью; – путем химического обезжиривания с помощью разведенной водой венской извести, наносимой кистью на изделия; – путем химического травления при погружении изделия в растворы серной, соляной и других кислот; – с помощью ультразвука, действующего в ванне с растворителями. Подготовка паяльника (рис. 3.6) включает заправку рабочей части под углом 30…40° с притуплением вершины, ее очистку от окалины и нанесение (облужение) на концевую часть припоя. При пайке нельзя допускать недогрева и перегрева паяльника. В первом случае припой быстро остывает, образуя непрочное соединение, во втором (выше 500° С) образуется окалина и затруднено лужение рабочей части на паяльнике. На плотно подогнанные детали жидкий флюс наносится кистью, а твердый (канифоль) — путем растирания при одновременном нагреве места пайки паяльником. Облуженным паяльником от прутка припоя забирают 2…3 капли расплавленного припоя и переносят к месту пайки, покрытому флюсом. После прогрева металла припой при перемещении паяльника растекается, заполняя зазоры шва. Остывший припой имеет блестящую поверхность. Выступы на припое снимают напильником. При массовом производстве пайку деталей можно осуществлять погружением в ванну с расплавленным припоем. Лужение. Сущность этой слесарной операции состоит в нанесении на деталь тонкого слоя олова или сплавов олова (со свинцом, цинком, висмутом и т. д.) с целью предохранения поверхностей от коррозии и окисления, придания им необходимых свойств, например, для декоративной обработки поверхности при изготовлении художественных изделий или подготовки поверхности подшипников перед заливкой баббитом, перед пайкой. Этот слой носит название полуда.  Рис.1. Подготовка паяльника: а — заправка рабочей части; 6 — очистка рабочей части хлористым цинком; в — нанесение припоя; 1 — хлористый цинк; 2 — припой Перед лужением поверхности деталей обрабатывают до чистого металлического блеска либо нехимическим способом (напильниками, стальной или волосяной щеткой с мокрым песком, шлифованием) либо химическим способом с целью обезжиривания (в растворе каустической соды при кипении, венской известью, бензином и др.) и травления (в растворе соляной кислоты с подогревом). Процесс лужения осуществляется двумя способами (рис. 2): погружением в полуду (а), налитую в чистую посуду, с кусочками древесного угля (для защиты от окисления) и растиранием, путем предварительного нанесения паклей на поверхность детали хлористого цинка и последующего нанесения от прутка с подогревом припоя (в) и растирания его паклей (б). После лужения детали промывают водой и сушат.  Рис. 2. Лужение детали: а — способом погружения; в — нанесение припоя; б — растирание припоя паклей; 1 — кусочки древесного угля на полуде; 2 — припой Техника безопасности Работник, выполняющий операции металлизации, лужения или пайки, соприкасается с расплавленным металлом, кислотами, щелочами и парами разных едких и вредных для организма веществ. Помещения, в которых выполняются вышеперечисленные операции, должны иметь хорошую вентиляцию. Работники должны иметь защитную одежду, очки и рукавицы. Паяльная лампа должна быть технически исправна. При накачке топлива нельзя создавать высокое давление, нельзя также доливать топливо в разогретую лампу. Кислоты и щелочи следует держать в стеклянных бутылях, а разводить их необходимо, доливая кислоты в воду, а не наоборот. На рабочем месте не должно быть тряпок, разлитого масла и смазки. Министерство образования, науки и молодежной политики Нижегородской области Государственное бюджетное профессиональное образовательное учреждение «Борский Губернский колледж»  Практическая работа по МДК №15 Тема: Изготовление квадратных шайб студент 1 курса группы СР-11 ____________________________________ Ф.И.О. студента Руководитель ____________________________________ Ф.И.О. преподавателя, должность Г.о.г Бор 2022 г. Практическое занятие№ 15 | |||||||||||||||||||||||||||||||||