практическая. мдк (2). Практическая работа по мдк 1 Тема Склеивание студент 1 курса группы ср11 Ф. И. О. студента

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

|

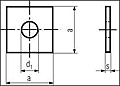

Тема: Изготовление квадратных шайб Цель: Научиться подбирать материалы и использовать слесарный инструмент для изготовления квадратных шайб по размерам Время: 2 часа. Оборудование и материалы. 1.Листовой материал (металл) 2. Слесарный инструмент 3. Учебная и техническая литература. Задание: 1.Изучить теоретические основы 2.Выполнить задание в соответствии с вариантом 3.Ответить на контрольные вопросы Теоретические сведения Шайба используется для предохранения поверхности детали от повреждения гайкой при затяжке крепежа, увеличения опорной площади гайки, головки болта, для устранения возможности отвинчивания гаек при вибрации и других случаях. Применение шайбы способствует более равномерному распределению давления на соединяемые детали. Шайбы стальные сочетают высокие прочностные свойства с хорошей пластичностью и вязкостью, поэтому шайбы в зависимости от исполнения можно применять в районах с расчетной температурой до минус 65°С. достигается это специальной термической обработкой. Шайбы стальные жаропрочные имеют высокое сопротивление ползучести и разрушению при высоких температурах. Шайба применяется для предохранения поверхности деталей трубопроводов, деталей двигателей, паровых и газовых турбин, котлов, атомно-энергетических установок от повреждения гайкой при затяжке. Жаропрочность стальных шайб определяется физическими факторами - прочностью межатомных связей стали, из которой изготовлена шайба, и ее структурой. Обычно необходимую для высокой прочности структуру получают введением легирующих элементов, способных к дополнительному упрочнению основного компонента стали. Нержавеющие шайбы это шайбы стойкие против коррозии в атмосферных условиях и различных агрессивных средах. Изготавливаем шайбы плоские вырубкой из листового материала или точением из калиброванного пруткового металла. Общие технические условия на шайбы плоские круглые, шайбы косые квадратные, шайбы стопорные регламентируются стандартом ГОСТ 18123-82. Затем производится термическая обработка шайб. Шайбы квадратные рубленные из листа с толщиной 1–10 мм; геометрические характеристики: 60х60х5 Ø 20; 22, 60х60х6 Ø 26, 70х70х6 Ø 26, 70х70х8 Ø 25. Производят шайбы квадратные из прокатной стали 06ХН28МДТ (шайбы ЭИ 943) тощиной до 16 мм; стальные квадратные шайбы 10Х17М13Н2Т (квадратные шайбы ЭИ 448); шайбы квадратные нержавеющие 12Х18Н10Т (ЭИ). ПРОИЗВОДСТВО ШАЙБЫ ИЗ СТАЛИ: 3, 25, 35, 35Х, 40Х, 09Г2С, 14Х17Н2, 15ХМ, 20Х13, 20ХН3А, 38ХС, 40ХМФА, 30ХМА, 25Х1МФ, 25Х2М1Ф, 12Х18Н10Т, 10Х17Н13М2Т, 10Х11Н23Т3МР, 18Х12ВМБФР, 20Х1М1Ф1ТР, 45Х14Н14В2М и т.д. Виды покрытий, их условное обозначение и толщина соответствуют ГОСТ 1759-70. Контроль качества шайб производится для покрытия, шероховатости поверхности, геометрических размеров.

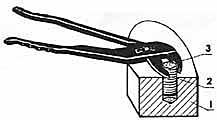

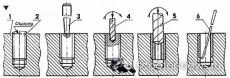

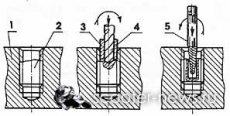

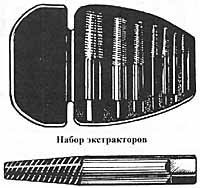

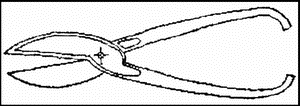

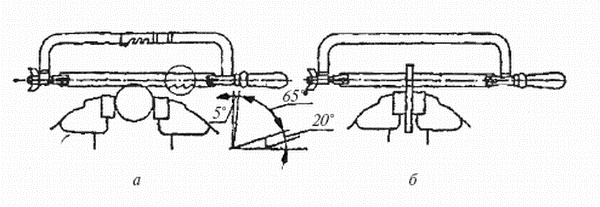

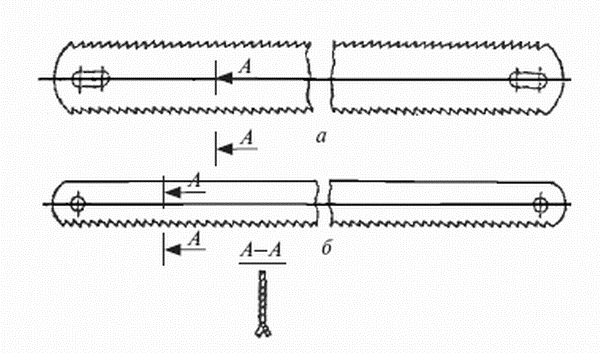

Рисунок 2. Готовое изделие Министерство образования, науки и молодежной политики Нижегородской области Государственное бюджетное профессиональное образовательное учреждение «Борский Губернский колледж»  Практическая работа по МДК №16 Тема: Высверливание обломанной шпильки и нарезание новой резьбы студент 1 курса группы СР-11 ____________________________________ Ф.И.О. студента Руководитель ____________________________________ Ф.И.О. преподавателя, должность Г.о.г Бор 2022 г. Практическая занятие№ 16 Тема: Высверливание обломанной шпильки и нарезание новой резьбы Цель: Научиться применять слесарный инструмент и производить восстановление резьбы Время: 2 часа. Оборудование и материалы. 1. Чугунные, стальные и дюралюминиевые заготовки со сломанной шпилькой, слесарный верстак, тиски, сверлильный станок, набор метчиков. 2. Учебная и техническая литература. Задание: 1.Изучить теоретические основы 2.Произвести высверливание шпильки и восстановление резьбы в детале 3.Ответить на контрольные вопросы Теоретические основы Причин обрывов крепежных деталей может быть несколько: превышение крутящего момента затяжки; использование низкосортных резьбовых изделий; «прикипание» резьб детали и метиза вследствие коррозии или высокотемпературного нагрева и другие. Обрывы крепежных деталей можно подразделить на три вида: первый – когда часть метиза, оставшаяся в теле детали, выступает над ее поверхностью; второй – когда обрыв крепежа произошел заподлицо с поверхностью детали; и, наконец, третий – когда обрыв шпильки или винта произошел ниже поверхности детали. Такое разграничение сделано потому, что каждый из этих видов обрывов метизов требует своего подхода в вопросе извлечения остатков. Обрыв находится над поверхностью детали  Обрыв метиза выше поверхности детали: 1 –деталь; 2 – остаток метиза; 3 – обжимные клещи Если часть стержня оборвавшегося винта (шпильки) выступает над поверхностью детали (например, оторвалась одна головка метиза), то, пропитав предварительно за несколько раз резьбу в гнезде специальной жидкостью или, в крайнем случае, керосином и выждав время, еще можно попытаться вывернуть остаток метиза, используя соответствующие специальные захватывающие инструменты: обжимные клещи, трубный ключ, тиски и т.п. Другой прием – приварить к торцу выступающей части пруток-рычаг и после пропитки резьбы жидкостью попытаться вывернуть остаток метиза. Иногда такое сделать удается, если же нет, то придется использовать следующий способ извлечения остатка метиза из резьбового отверстия или гнезда – высверливание тела стержня до резьбы и выковыривание витков резьбы метиза из детали. Извлечь витки резьбы можно крючком из жесткой проволоки. Операцию желательно начинать снизу, там легче произвести первоначальное зацепление. К тому же еще не извлеченные верхние витки метиза предохранят от повреждения крючком резьбу детали. С небольшими особенностями этот способ применим и в двух следующих наиболее часто встречающихся на практике случаях обрыва крепежных деталей. Обрыв заподлицо с поверхностью детали  Обрыв метиза заподлицо с поверхностью детали: 1 –деталь; 2 – остаток метиза; 3 – кернер; 4 – стартовое сверло; 5 – финишное сверло; 6 – крючок Пожалуй, это самый серьезный случай. Если есть возможность, надо запилить торец крепежной детали, чтобы он стал ровным и, определив поточнее его центр, сделать здесь глубокий керн. Затем сверлом, равным внутреннему диаметру резьбы метиза (или чуть меньше его), просверлить сквозное осевое отверстие в остатке. На самом метизе измерить внутренний диаметр резьбы очень непросто, поэтому, если есть доступ к отверстию, то лучше замерить его диаметр «в свету». Когда и это сделать невозможно, тогда нужно воспользоваться приведенной таблицей. Резьба крепежной детали Диаметр финишного отверстия (сверла) МЗ 2,5 М4 3,3 М5 4,2 М6 5,0 М8 6,7 М10 8,5 М12 10,2 Когда диаметр стержня метиза достаточно большой, то операцию высверливания его тела лучше провести за несколько приемов, раз за разом увеличивая диаметр сверла до финишного. Если резьбовое отверстие и в детали сквозное, то рассверливание целесообразно начать с обратной стороны детали– торец крепежа там, наверняка, плоский, а зачастую в нем уже есть центровое отверстие, и тогда задача облегчается – делать керн в этом случае нет необходимости. Обрыв находится ниже поверхности детали  Обрыв метиза ниже поверхности детали и извлечение остатка метиза экстрактором: 1 – деталь; 2 – остаток метиза; 3 – втулка; 4 – сверло; 5 – экстрактор Для высверливания, прежде всего, как и в предыдущем случае, надо сделать глубокий керн точно по оси крепежной детали. Задача эта непростая, тем более, что торец обычно неровный, а опилить его (сделать плоским) не представляется возможным. Но выход есть: надо подобрать соответствующую втулочку из обрезка трубки с наружным диаметром по диаметру гнезда и сверлом диаметром, равным проходному отверстию втулки, просверлить направляющее отверстие в обломке метиза. Затем сверлом, равным внутреннему диаметру резьбы (или чуть меньшим), рассверлить это отверстие. Остатки стержня (витки его резьбы) осторожно, чтобы не повредить резьбу детали, выковыривают из ее канавок. Если метиз обломился глубоко и витков резьбы отверстия (гнезда) достаточно, чтобы за них «зацепился» соответствующий метчик (чистовой), то остатки можно вырезать им, заодно и прокалибровав резьбу. Во всех трех случаях облома крепежной детали, но, более всего, во втором и третьем случаях применимо с пользой новое приспособление, называемое в зарубежных справочниках экстрактором (вероятно, от латинского слова extractum – извлеченное). Продается оно в наборах по несколько штук для метизов с резьбами определенного интервала (например МЗ – Мб; Мб – М8; М8 – М12 и т.д.) в комплекте с соответствующими сверлами, а иногда и со втулками. Покупать набор с экстракторами под большую резьбу вряд ли целесообразно, так как обломить такие метизы очень непросто (если только с помощью трубы-рычага), скорее, на них сорвется резьба.   Экстрактор для извлечения остатков крепежных деталей с правой резьбой Сам экстрактор напоминает по виду метчик, но без продольных пазов. Рабочая часть у него коническая и имеет левую винтовую нарезку. При вворачивании экстрактора в отверстие, просверленное в остатке метиза (имеющего правую резьбу), происходит выворачивание последнего. Начало операции такое же, как во втором и третьем случаях: накернивание центра, сверление осевого отверстия диаметром, соответствующим экстрактору, и затем работа экстрактором. В завершение операции, даже при удачном извлечении остатка винта или шпильки, резьбовое отверстие детали необходимо прокалибровать восстановителем резьбы или чистовым метчиком. Если же операция по удалению остатка прошла не совсем удачно и резьба в детали оказалась все-таки безнадежно испорченной, придется отверстие рассверлить и нарезать в нем резьбу чуть большего (ближайшую по ряду) диаметра, и использовать для крепежа другой соответствующий метиз. Когда же такой выход из положения неприемлем и для соединения деталей необходима крепежная деталь с такой же резьбой, то можно сделать следующее. Рассверлив, как и в предыдущем случае отверстие (только на 8–10 миллиметров больше), нарезать в нем резьбу и ввернуть в него футорку – резьбовую втулку с прежней внутренней резьбой и наружной, соответствующей отверстию. Министерство образования, науки и молодежной политики Нижегородской области Государственное бюджетное профессиональное образовательное учреждение «Борский Губернский колледж»  Практическая работа по МДК №2 Тема: Опиливание студент 1 курса группы СР-11 ____________________________________ Ф.И.О. студента Руководитель ____________________________________ Ф.И.О. преподавателя, должность Г.о.г Бор 2022 г. Практическое занятие№2 Тема: Отрезка заготовки, опиливание Цель: Научиться применять слесарный инструмент и производить резку и опиливание Время: 2 часа. Оборудование и материалы. 1. Металлические заготовки, слесарный верстак, тиски, ножницы и полотна по металлу, набор напильников 2. Чертёж детали 3. Учебная и техническая литература. Задание: 1.Изучить теоретические основы 2.Произвести резку и опиливание 3.Ответить на контрольные вопросы Теоретические основы Ручная и механическая разрезка и распиловка Разрезкойназывается операция разделения материала (предмета) на две отдельные части с помощью ручных ножниц, зубила или специальных механических ножниц. Распиловкойназывается операция разделения материала (предмета) с помощью ручной либо механической ножовки или круглой пилы.  Рис. 1. Ручные ножницы для резки металлов Простейшим инструментом для разрезки металла являются обычные ручные ножницы (рис. 1), правые и левые (верхняя режущая кромка может находиться справа или слева от нижней режущей кромки). Ножницы могут быть ручными или стационарными, закрепленными на верстаке. К механическим устройствам и оборудованию относятся вибрационные ножницы и машинки, рычажные механические ножницы, а также гильотинные ножницы и прессы. Резка листового материала, особенно вырезка фасонных деталей, производится газовой ацетиле-но-кислородной горелкой, а в ряде случаев – на фрезерных станках пальцевыми и другими специальными фрезами. Резка пруткового материала может производиться на токарных станках отрезными резцами. Отрезка труб производится специальными труборезами. Для распиловки материалов используются ручные и механические ножовки с постоянной или раздвижной рамкой, ленточные пилы, круглые пилы и другие механизмы. Ручные ножницы служат для резки жести и железного листа толщиной до 1 мм, а также для разрезания проволоки. Листовой материал толщиной до 5 мм разрезается на рычажных ножницах, а материал толщиной более 5 мм – на механических ножницах. Перед резкой режущие кромки следует смазать маслом. Угол заострения режущих частей ножниц зависит от характера и марки разрезаемого металла и материала. Чем меньше этот угол, тем легче врезаются режущие кромки ножниц в материал, и наоборот. Однако при малом угле заострения режущие кромки быстро выкрашиваются. Поэтому на практике угол заточки выбирают в пределах 75–85°. Затупившиеся кромки ножниц затачивают на шлифовальном станке. Правильность заточки и разводки между фомками проверяют, разрезая бумагу. Ручная ножовка состоит из постоянной или регулируемой рамки, рукоятки и ножовочного полотна. Полотно крепится в рамке с помощью двух стальных штифтов, болта и гайки-барашка. Болт с гайкой служит для натяжения полотна в рамке (рис. 2).  Рис. 2. Ручные ножовки для металла а – регулируемая; б – нерегулируемая Ручное ножовочное полотно – это тонкая стальная закаленная полоса толщиной от 0,6 до 0,8 мм, шириной 12–15 мм и длиной 250–300 мм с нарезанными зубьями вдоль одной или обеих кромок. Ножовочное станочное полотно имеет толщину 1,2–2,5 мм, ширину 25–45 мм и длину 350–600 мм. Зуб полотна характеризуется следующими углами: для ручного ножовочного полотна передний угол 0°, задний угол 40–45°, шаг 0,8 мм, ширина развода зубьев 1,2–1,5 мм; для ножовочных станочных полотен передний угол 0–5°, задний угол 35–40°, угол заострения зуба 50–55°, шаг зубьев 2–6 мм. Зубья бывают волнообразные и разведенные. Мягкие металлы и искусственные материалы распиливаются ножовкой с зубьями большого шага, твердые и тонкие материалы – мелНожовочные полотна выполняют из инструментальной высокоуглеродистой стали У10, У12, У10А, У12А, для особо ответственных работ – из стали Р9, Х6ВФ, Х12Ф1, вольфрамовой и хромистой. После нарезки зубьев полотно подвергается закалке полностью или частично (только зубья) до твердости HRC 60–61. Рабочая длина полотна составляет около 2/3 его длины. Каждый зуб ножовочного полотна представляет собой строгальный резец (рис. 3).  Рис. 3. Полотна с нарезанными зубьями: а – двухстороннее; б – одностороннее Перед распиловкой или разрезанием материала следует подготовить материал, разметить его чертилкой или обозначить накерниванием. Перекос ножовки в процессе распиловки вызывает значительные напряжения изгиба полотна, что может послужить причиной появления трещины или поломки полотна. В случае поломки одного или нескольких зубьев на полотне следует прервать распиловку, вынуть полотно из рамки и сошлифовать выкрошенные зубья. После этого можно продолжать использование полотна. Если линия реза пошла под углом к поверхности металла, следует прервать распиловку с этой стороны и начать с другой. Чтобы избежать скольжения полотна по материалу, нужно первоначальный рез произвести трехгранным напильником. Твердые материалы распиливают, как правило, механической рамной, ленточной или дисковой пилами. Ручное распиливание этих материалов очень трудоемко, а иногда просто невозможно. При механической распиловке получается ровный рез. | |||||||||||||||||||||||||||||||||