Практикум БЖД. Практикум БЖД 772. Практикум по безопасности жизнедеятельности С. А. Бережной, Ю. И. Седов, Н. С. Любимова и др. Под ред. С. А. Бережного. Тверь

Скачать 5.26 Mb. Скачать 5.26 Mb.

|

3.4. Конструктивные решения по результатам расчетаЕсли при расчете магистральной ветви и опусков появилось избыточное давление, а невязка в потерях давления Р превышает 10%, то студент приступает к конструктивному решению. Последним может быть уменьшение угла ответвления, установка дроссельной заслонки или изменение диаметра воздуховода(ов). Чаще студент должен рассмотреть вопросы, связанные с размещением приточных или вытяжных шахт, воздуховодов; с выбором сечения и материала воздуховода, запорных и регулирующих устройств, фильтров, пылеуловителей и т.д.; с установкой вентиляторов и электродвигателей; с защитой от вибраций воздуховодов и вентустановок и обеспечением электробезопасности. Детальное освещение этих вопросов он может найти в главах 13...15 и приложении IV книги [12]. Конструктивные решения, принятые им, должны сопровождаться эскизами, схемами и чертежами, а также четкими обоснованиями. Схемы, эскизы и чертежи студент-дипломник выносит на ватманский лист формата Аl. На последнем, как правило, приводят принятую схему воздуховодов, таблицу с результатами её аэродинамического расчета и основные решения по составным частям спроектированной механической вентиляции (например, конструкции шибера, клапана, дроссельной заслонки, приточного распределительного или вытяжного устройства, филь- - 43 - тра или пылеуловителя, виброизоляторов и т.д.). Особо важным являются решения по установке вентилятора, электродвигателя и воздуховодов в данном помещении, по режиму работы данной вентсистемы и по злектробезопасности. Студент должен помнить, что небольшие вентиляторы (с номером колеса до N6) устанавливают на одном валу с электродвигателем. Это наиболее целесообразно по соображениям надежности эксплуатации, при этом уменьшаются шум и потери мощности в передаче, меньше габариты установки. Чаще вентилятор и электродвигатель устанавливают на раме,которая виброизолирована от пола. В воздуховодах предусматривают гибкие резиновые вставки вблизи вентилятора, чтобы вибрации не передавались от вентилятора и не возникали резонансные вибрации, вызывающие разрушение воздуховодов. Но при этом все воздуховоды должны быть заземлены или занулены (расчет см. ниже). И наконец, приточная механическая вентиляция работает в режиме нагнетания воздуха, а вытяжная - в режиме всасывания (разрежения) воздуха. Поэтому студент должен предусмотреть возможность реверсирования воздуха (т.е. переход на противоположный режим) при соответствующих аварийных ситуациях в данном помещении. 4.ВЫБОР И РАСЧЕТ СРЕДСТВ ПО ПЫЛЕГАЗООЧИСТКЕ ВОЗДУХА4.1. Методика выбора и расчета средствОсновные типы, конструкции и критерии применения средств по пылегазоочистке воздуха, изготовляемых серийно на отечественных заводах, изложены на с.148...153 книги [7]. При решении конкретной производственной задачи необходимо из предлагаемой заводами-изготовителями номенклатуры изделий подобрать наиболее подходящее по своим параметрам для данного случая. Это достигают расчетным путем по приведенным ниже методикам. 4.1.1. Методика расчетов циклоновЦиклоны предназначены для сухой очистки газов от пыли со средним размером частиц более 10...20 мкм. Все практические задачи по очистке газов от пыли с успехом решаются циклонами НИИОГАЗа: цилиндрическими серии ЦН и коническими серии СК. Избыточное давление газов, поступающих в циклоны, не должно пре- - 44 - вышать 2500 Па. Температура газов во избежание конденсации паров жидкости выбирается на 30...50°С выше температуры точки росы, а по условиям прочности конструкции - не выше 400°С. Производительность циклона зависит от его диаметра, увеличиваясь с ростом последнего. Цилиндрические циклоны серии ЦН предназначены для улавливания сухой пыли аспирационных систем. Их рекомендуется использовать для предварительной очистки газов при начальной запыленности до 400 г/м3 и устанавливать перед фильтрами и электрофильтрами. Конические циклоны серии СК, предназначенные для очистки газов от сажи, обладают повышенной эффективностью по сравнению с циклонами типа ЦН за счет большего гидравлического сопротивления. Входная концентрация сажи не должна превывать 50 г/ Для расчетов циклонов необходимы исходные данные: объем очищаемого газа Q, Расчет циклонов ведется методом последовательных приближений в следующем порядке: 1. Задавшись типом циклона, определяют оптимальную скорость газа опт в сечении циклона диаметром Д по следующим данным: Тип циклона ЦН-24 ЦН-15 ЦН-11 СКД-ЦН-33 СК-ЦН-34 СК-ЦН-34М опт, м/с 4,5 3.5 3.5 2.0 1.7 2.0 2. Определяют диаметр циклона Д, м, по формуле Полученное значение Д округляют до ближайшего типового значения внутреннего диаметра циклона. Если расчетный диаметр циклона превышает его максимальное допустимое значение, то необходимо применять два или более параллельно установленных циклонов. В РФ для циклонов принят следующий ряд внутренних диаметров Д, мм: 200, 300, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2400 и 3000. 3. По выбранному диаметру циклона находят действительную скорость газа в циклоне, м/с, по формуле - 45 - где n - число циклонов. Действительная скорость в циклоне не должна отличаться от оптимальной более чем на 15%. 4. Вычисляют коэффициент гидравлического сопротивления одиночного циклона по формуле где К1 - поправочный коэффициент на диаметр циклона (табл. 4.1); K2 - поправочный коэффициент на запыленность газа (табл. 4.2); Таблица 4.1. Поправочный коэффициент на диаметр циклона

Таблица 4.2. Поправочный коэффициент на запыленность газа

Таблица 4.3. Коэффициент гидравлического сопротивления циклона диаметром 500 мм.

- 46 - 5. Определяют гидравлическое сопротивление циклона. Па, по формуле где и - соответственно плотность и скорость газав расчетном сечении циклона; - коэффициент гидравлического сопротивления. 6. По табл. 4.4 находят значения параметров пыли Таблица 4.4. Значения параметров пыли

7. Ввиду того, что значения пт = 1930 кг/м3; т = 22,2х 8. Рассчитывают параметр х по формуле а по табл. 4.5 находят параметр Ф (х). Таблица 4.5. Значения параметра Ф (х)

Определяют эффективность очистки газа в циклоне по формуле где Ф(х) - табличная функция от параметра х, рассчитанного по формуле (4.6). - 47 - 10. Если расчетное значение окажется меньше необходимого по условиям допустимого выброса пыли в атмосферу, то нужно выбрать другой тип циклона с большим значением коэффициента гидравлического сопротивления. Для ориентировочных расчетов можно пользоваться формулой где индексы 1 и 2 соответствуют двум разным циклонам. 4.1.2. Методика расчета скрубберов ВентуриСкрубберы Вентури нашли наибольшее применение среди аппаратов мокрой очистки газов с осаждением частиц пыли на поверхность капель жидкости. Они обеспечивают эффективность очистки 0,96...О,98 на пылях со средним размером частиц 1...2 мкм при начальной концентрации пыли до 100 г/м3. Удельный расход воды на орошение при этом составляет 0,4...О,6 л/м3. Для расчетов эффективности очистки от пыли производственных выбросов скруббером Вентури необходимы следующие исходные данные: плотность газа в горловине г, кг/м3; скорость газа в горловине Wг , м/с; массовый расход газа Мг, кг/с; массовый расход орошающей жидкости Мж, кг/с; удельный расход жидкости m, л/м3; давление жидкости Рж,кПа; плотность жидкости ж,кг/м3 Расчет ведется в следующем порядке: 1. Определяют гидравлическое сопротивление сухой трубы Вентури, Н/м2, по формуле где с - коэффициент гидравлического сопротивления сухой трубы; Wг - скорость газа в горловине, м/с; г- плотность газа в горловине, кг/м3. 2. Рассчитывают гидравлическое сопротивление, обусловленное введением орошающей жидкости, Н/м2, по формуле где ж - коэффициент гидравлического сопротивления трубы, обусловленный вводом жидкости; ж - плотность жидкости, кг/м3; m - удельный расход жидкости на орошение, л/м3. При этом величина ж определяется из соотношения  (4.11) (4.11) где Мж и Мг - массовые расходы жидкости и газа, кг/с. 3. Находят гидравлическое сопротивление трубы Вентури, -48 - Н/м2, по формуле 4. Находят сдммарную энергию сопротивления Кт, Пп, по формуле где Рж - давление распыляемой жидкости на входе в пылеуловитель, Па; 5. Определяит эффективность скруббера Вентури по формуле где Кт - суммарная энергия сопротивления, Па; В и n - константы, зависящие от физико-химических свойств и дисперсного состава пыли (см. табл. 4.6). Таблица 4.6. Значения В и n

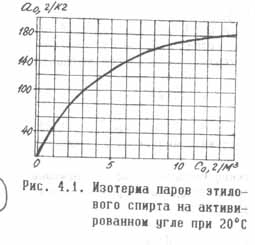

4.1.3. Методика расчета адсорбераМетод адсорбции основан на физических свойствах некоторых твердых тел с ультрамикроскопической структурой селективно извлекать и концентрировать на своей поверхности отдельные компоненты из газовой среды. При расчете определяют необходимое количество сорбента, продолжительности процесса поглощения, размеры адсорбционной аппаратуры и энергетические затраты. Исходные данные для расчета - род поглотителя и поглощаемого вещества; количество очищаемого газа С , кг/с; концентрация поглощаемого вещества на входе в адсорбер с0, кг/м3. Кроме того, нужно знать физико-химические константы поглотителя и поглощаемого вещества и иметь изотерму адсорбции поглощаемого вещества на поглотителе. Расчет адсорбера включает две стадии: а) приближенный конструктивный расчет для определения необходимой массы и геометрии аппарата; б) проверочный расчет для определения времени - 49 - защитного действия адсорбера и, в случае необходимости, проведения корректировки размеров аппарата. Расчет адсорбера ведут в следующем порядке: 1. Выбирают тип сорбента и рабочую температуру. Для увеличения его емкости рабочая температура выбирается минимально возможной. Изотерма адсорбции паров этилового спирта на активированном угле при 20°С представлена на рис. 4.1. По изотерме адсорбции и заданной величине С0. г/м3, находят статическую емкость сорбента а0, г/кг.  Определяют весовое количество количество очищаемого газа, С, кг/с, из выражения где Lм - производительность местного отсоса от паровоздушной смеси, г - плотность паровоздушной смеси Переводят весовую статическую емкость сорбента а0, в объемную а’0,по формуле где н - насыпная плотность выбираемого сорбента. 4. Определяют массу сорбента, кг, по формуле где К = 1,1...1,2 - коэффициент запаса; - продолжительность процесса сорбции, с; С - весовое количество очищаемого газа, кг/с; Со - концентрация поглощаемого вещества на входе в адсорбер, кг/м3; а'о - статическая емкость адсорбера, кг/м3. 5. Выбирают скорость потока газа в адсорбере W , м/с. Обычно фиктивная скорость паровоздушной смеси или скорость, рассчитанная на полное сечение слоя, выбирается в пределах 0,1...О,25 м/с. 6. Определяют геометрические размеры адсорбера. Так, для цилиндрического аппарата диаметр Да, м, и длину (высоту) слоя адсорбента Lа, м, подсчитывавт по формулам: - 50 - Находят пористость сорбента по формуле где к и н - кажущаяся и насыпная плотность сорбента, кг/ 8. Рассчитывают эквивалентный диаметр зерна сорбента, м, по формуле где d и l - диаметр и длина зерна сорбента, м. 9. Коэффициент трения находят в зависимости от характера движения по выражению: при Re < 50 = 220 / Re ; (4.22) при Re 50 = 11.6 / где 10. Определяют гидравлическое сопротивление, оказываемое слоем зернистого поглотителя при прохождении через него потока очищаемого газа р, Па, по формуле  (4.24) (4.24)где Ф = 0,9 - коэффициент формы. 11. Определяют коэффициент молекулярной диффузии паров этилового спирта в воздухе при заданных дсловиях Т и Р по формуле где До = 12. Находят диффузионный критерий Прантля по формуле 13. Для заданного режима течения газа (определяется значением Re) вычисляют величину коэффициента массопередачи для единичной удельной поверхности, м/с: при Re < 30 при Re 30 - 51 - 14. По изотерме адсорбции (см. рис. 4.1) находят величину 15. Рассчитывают удельную поверхность адсорбента f, м2/ 16. Определяют концентрацию паров этилового спирта на выходе из аппарата, г/м3, по формуле где - эффективность процесса очистки. 17. Находят продолжительность защитного действия адсорбера, с, по формуле  (4.31) (4.31)18. Если получаемое время защитного действия адсорбера отличается от заданного на величину , то изменяем длину (высоту) слоя сорбента на величину La, м, определяемую по формуле где F - площадь поперечного сечения слоя адсорбента, м2. Констрдктивно аппараты адсорбции выполняются в виде вертикальных, горизонтальных или кольцевых емкостей, заполненных пористым сорбентом, через который фильтруется поток очищаемого воздуха. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||