Назначение реж.резания. При механической обработке

Скачать 18.59 Mb. Скачать 18.59 Mb.

|

|

Обоснование схемы резания при протягивании и расчет протяжки производить согласно методических указаний [3] и приложения 8. 3. ТАБЛИЧНЫЙ МЕТОД РАСЧЕТА НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ ПРИ ТОЧЕНИИ 3.1. Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента 1. Выбирают марку инструментального материала. Для токарных резцов рекомендуется применять твердые сплавы или минералокерамику, т.к. они обеспечивают значительно большую производительность обработки по сравнению с быстрорежущими сталями. Статистика показывает, что в металлообрабатывающей промышленности на долю твердосплавного инструмента приходится 70 %объема снятой стружки (табл. П.1.3, П.1.4) или [1,5–12]. 2. Выбирают форму заточки передней поверхности резца в зависимости от марки обрабатываемого материала и его прочностных свойств, жесткости технологической системы, характера выполняемой операции и необходимости завивания и дробления стружки. 3. Выбирают размеры поперечного сечения державки резца, исходя из паспортных данных станка. Выбранные размеры округляют до ближайших меньших стандартных размеров, приведенных в справочной литературе (табл. П.2.1–П.2.11). 4. Выбирают геометрические параметры режущей части инструмента (табл. П.2.1–П.2.11) или [1, 5–12]. При токарной обработке используются как резцы общего назначения (табл. П.2.1–П.2.8), так и резцы с МНП (табл. П.2.9–П.2.12). 3.2. Выбор глубины резания t и числа проходов i При выборе глубины резания необходимо стремиться снять весь припуск за один проход и лишь при повышенных классах чистоты и точности припуск снимается за два и более проходов. Например, при черновой обработке с чистотой поверхности до 3.3. Выбор подачи s Подача назначается с учетом требований к шероховатости обработанной поверхности, радиуса при вершине резца r, марки обрабатываемого материала, жесткости технологической системы (табл. П.3.1–П.3.11) или [2–7]. Величина подачи уточняется по станку; берется ближайшая меньшая подача. Выбранная величина подачи проверяется по прочности пластинки твердого сплава или минералокерамики, для чего находится вертикальная составляющая силы резания Рz при выбранном режиме резания и сопоставляется с силой резания, допустимой прочностью пластинки для заданных условий обработки. Если фактическая сила Рz не превышает допустимой, то подача выбрана правильно, в противном случае выбранную подачу необходимо уменьшить. 3.4. Расчет скорости резания V Скорость резания а при отрезании, прорезании и фасонном точении – по формуле Среднее значение стойкости Т при одноинструментальной обработке 30–60 мин. Значения коэффициента СV показателей степени х, у и m приведены в справочной литературе [1, 4–9], (табл. П.3.12). Коэффициент КV является произведением коэффициентов, учитывающих влияние материала заготовки КМV, состояния поверхности КПV, материала инструмента КИV (табл. П.3.13–П.3.20). При многоинструментальной обработке и многостаночном обслуживании период стойкости увеличивают, вводя соответственно коэффициенты КТИ и КТС, угол в плане резцов Кφ и радиуса при вершине резца Кr[5–9], (табл. П.3.19). Определяют число оборотов шпинделя где D – диаметр обрабатываемой поверхности, мм. Число оборотов шпинделя уточняется по станку, и рассчитывается уточненная скорость резания. 3.5. Проверка выбранного режима резания по прочности механизма подачи станка и мощности станка Для проверки выбранного режима необходимо знать составляющие сил резания, которые рассчитываются по формуле При отрезании, прорезании и фасонном точении t– длина лезвия резца. Постоянная Ср и показатели степени х, y, п для конкретных условий обработки приведены в приложении 3 (табл. П.3.21). Поправочный коэффициент Наибольшее усилие, допускаемое механизмом подачи станка, Qст сравнивается с осевой составляющей силы резания Рх Если условие (3.4) не выполняется, то надо уменьшать подачу. Мощность на шпинделе станка Nшпсравнивается с мощностью процесса резания Nрез. где η– КПД станка, η=0,81; Кп – коэффициент перегрузки станка. где Рz – вертикальная составляющая силы резания, Н. Если условие (3.5) не выполняется, то надо уменьшить скорость резания. 3.6. Расчет машинного времени Тм гдеL– общая длина прохода инструмента в направлении подачи, мм; п – число оборотов заготовки в минуту; s – подача, мм/об; i – число проходов. где l– длина обработанной поверхности, мм; l1– величина врезания, мм; l2 – величина выхода (перебега) резца, мм. Пример. Рассчитать наивыгоднейшие режимы резания при точении согласно рис. 2.1., а и табл. 3.1. Таблица 3.1 Исходные данные на токарную операцию

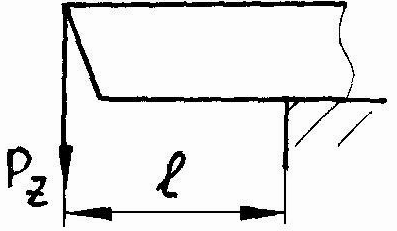

1. Выбор марки инструментального материала, конструкции и геометрии инструмента. Обрабатываемый материал – коррозионно-стойкая хромистая сталь (группа II) [7]. В качестве инструмента принимаем стандартный проходной отогнутый резец с пластиной из твердого сплава Т15К6 (табл. П.1.3 и табл. П.2.1) с геометрией режущей части: φ=φ1=45º; α=10º; γ=10º; λ=0º; r=1 мм. Сечение державки Н 2. Выбор глубины резания t и числа проходов i Припуск на обработку согласно данных задания Δ= (D–d)/2=50–45=2,5 мм. Шероховатость обработанной поверхности Ra =2,5 мкм; Rz = =10 мкм, а это получистовой вид обработки. Поэтому припуск Δ возможно снять за один проход, т.е. t=Δ=2,5 мм. 3. Выбор подачи Подача, допустимая прочностью пластины твердого сплава (табл. П.3.1), s=2,6 мм/об. Подача, допустимая шероховатостью обработанной поверхности (табл. П.3.4), соответственно s=0,2–0,246 мм/об. Технологически допустимой подачей будет подача s=0,246 мм/об. Согласно паспорта станка 16К20 (табл. П.7.2) принимаем ближайшую подачу s=0,2 мм/об. 4. Расчет скорости резания V. Скорость резания рассчитывается по формуле (3.1). Рекомендуемый период стойкости Т=60 мин [9]. Значения коэффициента СV показателей степени х, у и m (табл. П.3.12): СV =350; т=0,2; х=0,15; у=0,2. Коэффициент КV= 0,75·1,0·1,9·1,0·0,94= 1,34. Скорость резания Число оборотов шпинделя по формуле (3.3) Ближайшее число оборотов по паспорту станка п=1600 об/мин (табл. П. 7.2). Действительная скорость резания 5. Проверка выбранного режима по прочности механизма подачи станка и мощности станка При этом должны обеспечиваться неравенства Осевая составляющая Рх подсчитывается по формуле (3.4). Постоянная Ср и показатели степени х, y, п (табл. П.3.21): Ср =339; п= -0,4; х=1,0; у=0,5. Коэффициент Крх= 0,75·1,0·1,0·1,0·1,0= 0,75. По станку Для определения мощности резания необходимо подсчитать тангенциальную составляющую сил резания Рz формуле (3.4). Постоянная Ср и показатели степени х,y, п (табл. П.3.21): Ср =300; п=-0,15; х=1,0; у=0,75. Коэффициент Кр= 0,75·1,0·1,0·1,0·1,0= 0,75. Зная величину Рz подсчитываем мощность резания по формуле (3.7) Мощность на шпинделе станка рассчитывается по формуле (3.6) где η– КПД станка, η=0,8; Кп =1 коэффициент перегрузки станка. Таким образом 6. Расчет машинного времени Тм производится по формуле (3.9). Общая длина прохода инструмента L– по формуле (3.10). l1=2,5 мм величина врезания; l2 =0величина выхода (перебега) резца. 4. АНАЛИТИЧЕСКИЙ МЕТОД РАСЧЕТА НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ ПРИ ТОЧЕНИИ 4.1. Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента 4.2. Выбор глубины резания t и числа проходов i Выбор инструментального материала, геометрических параметров режущей части инструмента и глубины резания производится так же, как и при назначении режимов резания, табличным методом. 4.3. Расчет подачи s Подача оказывает значительное влияние на силы и температуру резания, износ режущего инструмента, шероховатость обработанной поверхности, величину деформаций детали и резца [1–7]. Для достижения наибольшей производительности должна быть выбрана и наибольшая подача. Однако величина подачи может ограничиваться вышеуказанными факторами. Следовательно, для того чтобы установить величину подачи, обеспечивающей наибольшую производительность, нужно рассчитать предельные величины подач, допускаемых каждым из этих факторов, и выбрать из них наименьшую. Эта подача обеспечит одновременно наибольшую производительность и выполнение всех технологических требований. Такая подача называется наибольшей технологически допустимой подачей s0. В соответствии с изложенным величина подачи рассчитывается по следующим ограничивающим факторам: - заданной шероховатости обработанной поверхности; - прочности пластинки твердого сплава или минералокерамики; - прочности механизма подачи станка; - жесткости детали с учетом способа крепления; - прочности державки резца; - жесткости державки резца в связи с требуемой точностью обработки. 1. Определение подачи по заданной шероховатости обработанной поверхности ( Подача взбирается по таблицам или номограммам с учетом требований к шероховатости обработанной поверхности, радиуса при вершине резца r, марки обрабатываемого материала, жесткости технологической системы. 2. Определение подачи по прочности пластинки твердого сплава илиминералокерамики ( Подача, допускаемая прочностью пластинки, выбирается по таблицам с учетом толщины пластинки, глубины резания, прочности обрабатываемого материала и главного угла в плане φ. 3. Расчет подачи по прочности механизма подачи станка ( Наибольшее усилие, допускаемое механизмом подачи станка, сравнивается с осевой составляющей силы резания Рх. где Ср – коэффициент, учитывающий влияние обрабатываемого материала и геометрии резца на силу резания Рх. хр, ур, пр – показатели степени, характеризующие влияние t, s и V на величину осевой силы Рх; В уравнение (4.2) вводится поправочный коэффициент К где Подставив формулу (4.2) в выражение (4.1) и решив это уравнение относительно подачи, получим  , мм/об. (4.4) , мм/об. (4.4)При решении уравнения (4.4)следует иметь в виду, что скорость резания пока еще не известна, поэтому предварительно ее величину можно принять 70–100 м/мин при обработке твердосплавным инструментом углеродистых, легированных, нержавеющих и жаропрочных сталей с σв = 500–1000 МПа; при обработке жаропрочных и титановых сплавов – V= 30–50 м/мин; алюминиевых и медных сплавов - V=300–400 м/мин. 4. Расчет подачи по жесткости с учетом способа крепления. В процессе обработки под действием сил резания обрабатываемая деталь деформируется. Это приводит к изменению взаимного расположения детали и вершины резца, определяющего геометрическую форму и размеры обработанной поверхности. Деталь изгибает сила Q (рис. 4.1).  Рис. 4.1. Схема закрепления детали Стрела прогиба детали f под действием силы Q рассчитывается по уравнению где f – стрела прогиба детали, мм; l– длина детали; мм; μ– коэффициент, учитывающий способ закрепления заготовки; Е – модуль упругости материала детали, МПа; I – момент инерции поперечного сечения детали; где D– диаметр детали (при обработке в центрах, в патроне с задним центром) или заготовки (при работе в патроне), мм. Когда деталь закреплена в патроне μ = 3. При установке детали в центрах μ = 70. Когда один конец детали зажат в патроне, а второй поджат задним центром μ = 130. Модуль упругости материала детали Е выбирается по табл. 4.1 Таблица 4.1

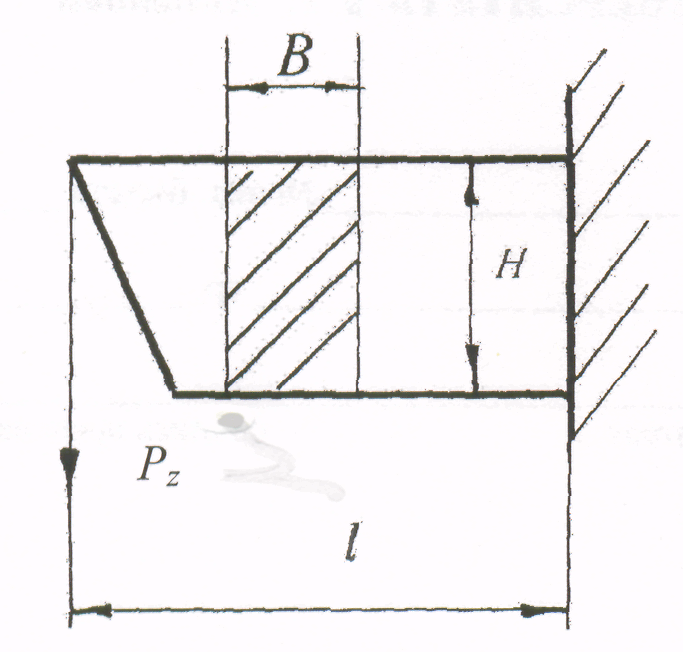

Допустимая стрела прогиба детали f= 0,2–0,4 мм при черновой обработке. При получистовой обработке f = 0,1 мм. При чистовой обработке f не должна превышать 0,2 поля допуска, соответствующего данной операции. Тангенциальную силу резания Рz можно рассчитать по формуле Подставив формулу (4.5) и (4.7) в выражение (4.6) и решив это уравнение относительно подачи, получаем  , мм/об. (4.9) , мм/об. (4.9)5. Расчет подачи по прочности державки резца (рис. 4.2) Резец можно считать балкой, защемленной одним концом и нагруженной на другом тремя силами:  Рис. 4.2. Схема закрепления резца где l – вылет резца; Для прямоугольного сечения для круглого сечения  , мм/об. (4.13) , мм/об. (4.13)6. Расчет подачи по жесткости державки резца(рис. 4.3)

Допустимая стрела прогиба Отсюда  , мм/об, (4.14) , мм/об, (4.14)где Е – модуль упругости материала державки резца. Из найденных значений подачи по ограничивающим факторам выбираем наименьшее. Эту подачу сравниваем с рядом подач, имеющихся у данного станка, и выбираем ближайшую меньшую. Это и будет наибольшая технологически допустимая подача s0 . | ||||||||||||||||||||||||||||||||||||||||