Назначение реж.резания. При механической обработке

Скачать 18.59 Mb. Скачать 18.59 Mb.

|

|

В.М. Кишуров, М.В. Кишуров, М.Ф. Мугафаров, П.П. Черников, Ч.А. Яруллин НАЗНАЧЕНИЕ И РАСЧЕТ НАИВЫГОДНЕЙШИХ РЕЖИМОВ РЕЗАНИЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕУфа 2011 УДК 621.91 (07) ББК 34.63 (я7) К Рецензенты: зав. кафедрой машин и аппаратов БашГУ, д-р техн. наук, профессор Кузнецов В.А.; главный технолог ОАО «ИМЗ» Войнов А.М. К К ишуров В.М., Кишуров М.В., Мугафаров М.Ф., Черников П.П., Яруллин Ч.А. Назначение и расчет наивыгоднейших режимов резания при механической обработке: учеб. пособие. – Уфа, 2011. – 146 с. Учебное пособие содержит комплекс заданий и рекомендации к выполнению расчетно-графической работы по резанию материалов для направлений 151000 – Конструкторско-технологическое обеспечение автоматизированных машиностроительных производств 151900 – Конструкторско-технологическое обеспечение машиностроительных производств. Приведены классические метода расчета наивыгоднейших режимов резания при точении, сверлении, фрезеровании и протягивании, а также с использованием ЭВМ. Полученные дополнительные знания и навыки могут быть использованы студентами при выполнении курсовых и выпускных квалификационных работ по технологии машиностроения, режущему инструменту, при конструировании металлорежущего оборудования. Решение комплекса заданий закрепляет знания, полученные студентами при изучении предмета «Резание материалов» и «Режущий инструмент», приучают их пользоваться справочной и технической литературой, развивает умение назначать режимы резания для высокопроизводительной обработки металлов и сплавов. Наличие значительного количества вариантов заданий исключает решение одного и того же задания большим числом студентов одной группы. Может быть полезно также инженерно-техническим работникам машиностроительных предприятий.. Табл. 134. Ил. 36. Библиогр.: 13 назв. УДК 621.91 (07) ББК 34.63 (я7) ISBN ©  Уфимский государственный Уфимский государственный авиационный технический университет,2011  СОДЕРЖАНИЕ Введение……………………………………………………………..4 1. Порядок выполнения работы………………………………….....4 2. Контрольные задания……..………………………………………5 3. Табличный метод расчета наивыгоднейшего режима резания при точении……………………………………………12 3.1. Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента ………………………………………….12 3.2. Выбор глубины резания t и числа проходов i……………..12 3.3. Выбор подачи s……………………………………………...13 3.4. Расчет скорости резания V………………………………….13 3.5. Проверка выбранного режима резания по прочности механизма подачи станка и мощности станка…………….14 3.6. Расчет машинного времени Тм......…………………………15 4. Аналитический метод расчета наивыгоднейшего режима резания при точении .………………………………………….19 4.1. Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента.………………………………………….19 4.2. Выбор глубина резания t и числа проходов I……………..19 4.3. Расчет подачи s……………………………………………...19 4.4. Расчет стойкости инструмента…………………..……...….24 4.5. Расчет скорости резанияV………………………………….25 4.6. Расчет подачи, при которой полностью используются режущие свойства инструмента и мощность станка……..27 4.7. Расчет машинного времени………………………………...30 5. Расчет наивыгоднейшего режима резания при сверлении……31 5.1. Выбор марки инструментального материала, конструкции и геометрии сверла……………………………….31 5.2. Выбор глубины резания t…………………………………...31 5.3. Выбор подачи s……………………………………………...31 5.4. Расчет скорости резания V………………………………….31 5.5. Расчет крутящего момента Мкр и осевой силы Р0…………32 5.6. Расчет мощности резания Nрез……………………………...33 5.7. Расчет мощности электродвигателя станка……………….33 5.8. Расчет машинного времени Тм……………………………..33 6. Расчет наивыгоднейшего режима резания при фрезеровании………………………………………………..34 6.1. Выбор марки инструментального материала, конструкции и геометрии фрезы……………………………..34 6.2. Назначение глубины резания t и ширины фрезерования В………………………………….34 6.3. Определение подачи на зуб sz………………………………34 6.4. Определение минутной подачи sм………………………….34 6.5. Расчет скорости резания V………………………………….34 6.6. Расчет силы резания и крутящего момента Мкр…………...35 6.7. Расчет эффективной мощности резания Nе………………..36 6.8. Расчет мощности электродвигателя станка……………….36 6.9. Расчет машинного времени Тм……………………………..36 7. Расчет наивыгоднейшего режима резания при протягивании………………………………………………..38 8. Расчет наивыгоднейшего режима резания на ЭВМ………...40 8.1. К расчету режимов резания при фрезеровании…………...42 8.2. К расчету режимов резания при сверлении……………….48 8.3. К расчету режимов резания при точении………………….52 Список литературы…………………………………………….......62 Приложение 1………………………………………………………63 Приложение 2………………………………………………………73 Приложение 3………………………………………………………82 Приложение 4………………………………………………………96 Приложение 5……………………………………………………..104 Приложение 6……………………………………………………..122 Приложение 7……………………………………………………..123 Приложение 8……………………………………………………..131 Приложение 9……………………………………………………..145 ВВЕДЕНИЕ Наивыгоднейший режим резания – это такое сочетание глубины резания, подачи и скорости резания, при котором получается минимальное машинное время при обеспечении необходимой точности и чистоты обработанной поверхности детали и заданной стойкости режущего инструмента. Выбор режима резания состоит в определении для заданных условий обработки глубины резания, числа проходов, подачи и скорости резания. Целью выполнения данной работы является закрепление и углубление теоретических знаний по курсу «Резание материалов» и «Режущие инструменты» и приобретение практических навыков по расчету наивыгоднейших режимов резания при различных видах обработки резанием. 1. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ Данная работа предусматривает следующие этапы ее выполнения:

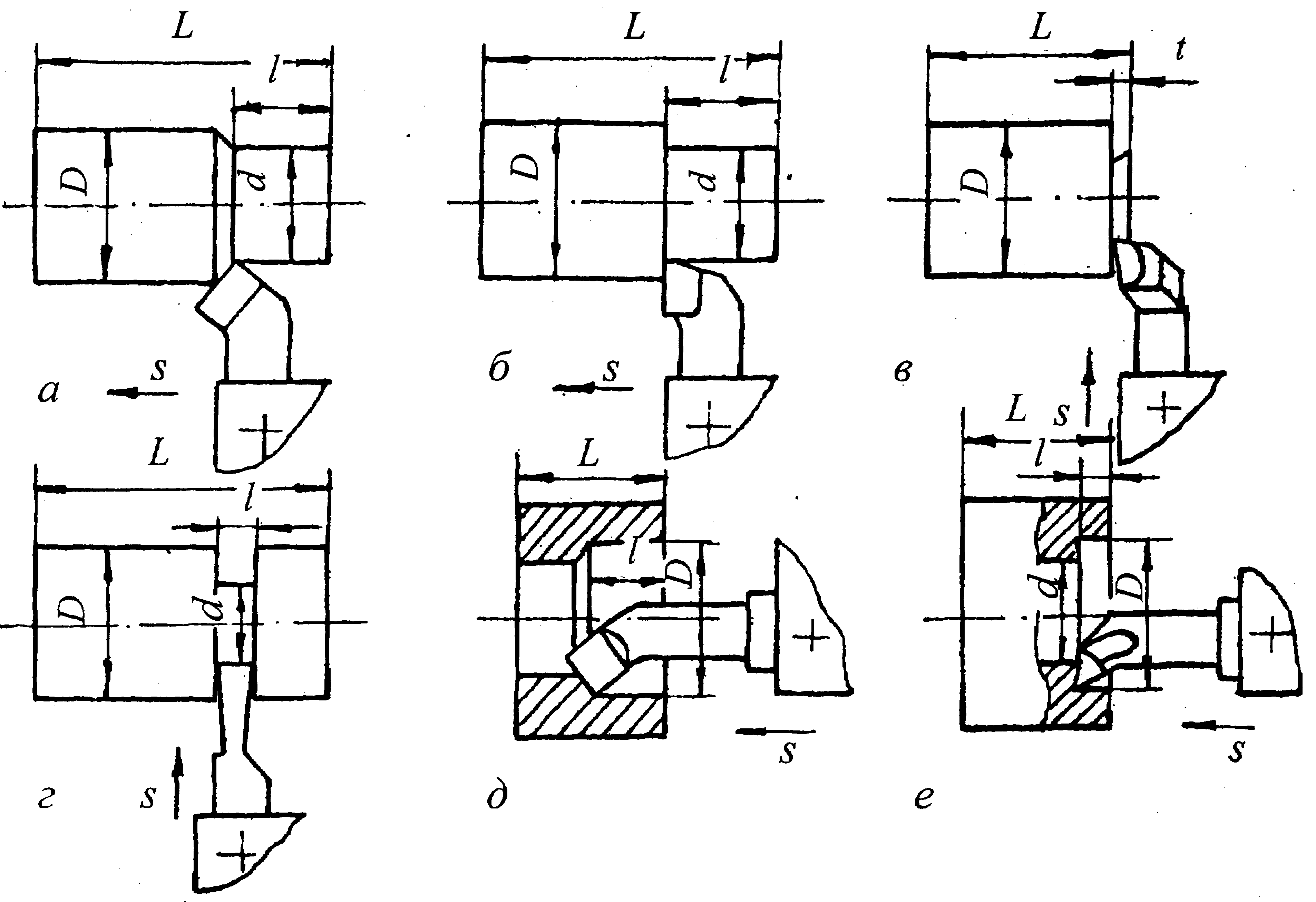

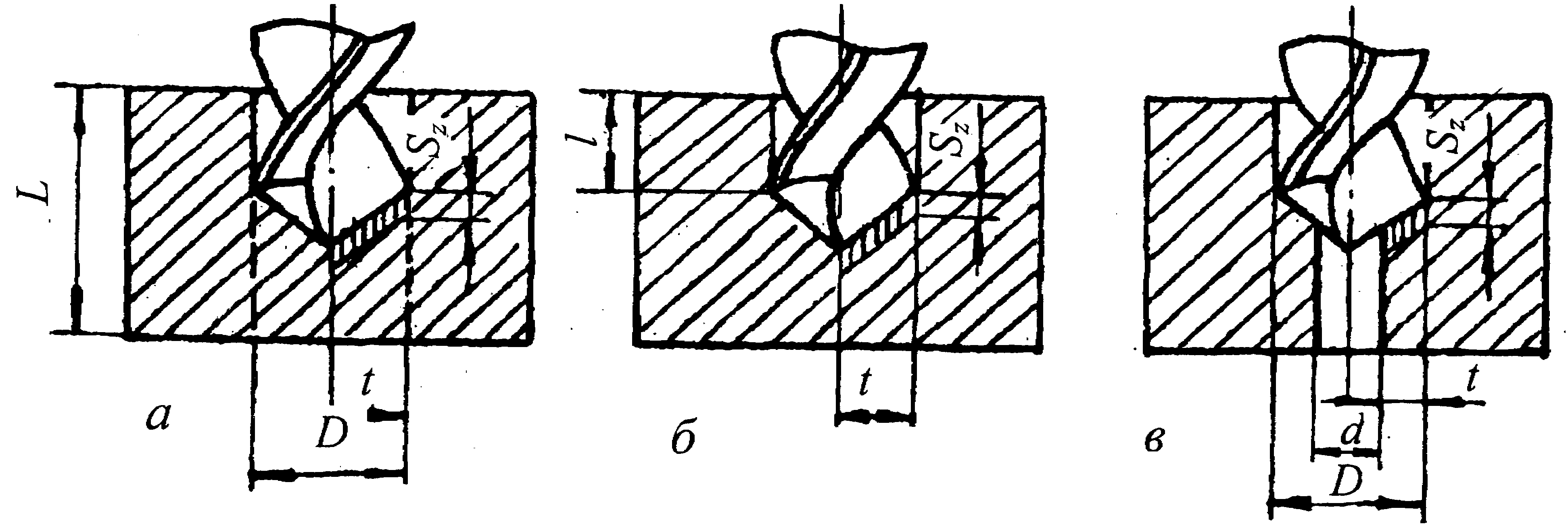

Выполнение работы по назначению наивыгоднейшего режима резания следует начинать с тщательного изучения содержания задания. Принимая то или иное значение из нормативов, приводя формулы или графики, студент обязан обосновать свое решение и обязательно сослаться на источник, указав номер карты или таблицы. Паспортные данные металлорежущих станков (модель станка и его техническая характеристика) приведены в приложении 7. Пример оформления титульного листа работы приведен в приложении 9. 2. КОНТРОЛЬНЫЕ ЗАДАНИЯ 2.1. Определить наивыгоднейший режим резания при точении согласно табл. 2.1 и рис. 2.1 (а–е).  Рис. 2.1. Эскизы обработки 2.2. Определить наивыгоднейший режим резания при сверлении согласно табл. 2.2 и рис. 2.2 (а–в).  Рис. 2.2. Эскизы обработки Т  аблица 2.1 аблица 2.1Варианты заданий и исходные данные на токарную операцию

Продолжение табл. 2.1

Таблица 2.2 Варианты заданий и исходные данные на сверлильную операцию

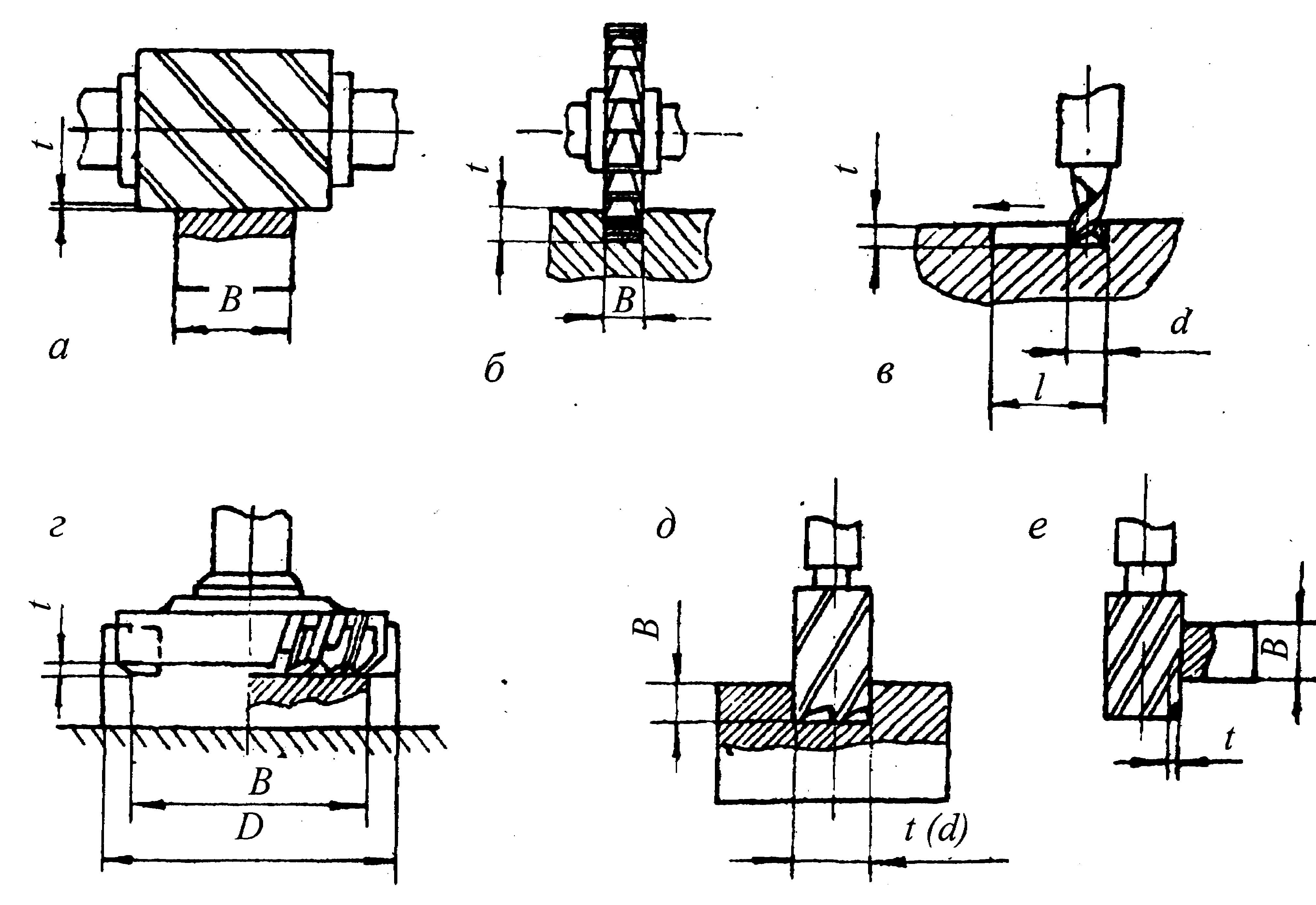

2.3. Определить наивыгоднейший режим резания при фрезеровании согласно табл. 2.3 и рис. 2.3 (а–е).  Рис. 2.3. Эскизы обработки Таблица 2.3 Варианты заданий и исходные данные на фрезерную операцию

2.4. Варианты заданий на проектирование протяжки и назначение наивыгоднейшего режима резания при протягивании согласно табл. 2.4–2.6; рис. 2.4, 2.5. Таблица 2.4 Материал изделия, обрабатываемого протяжками

Рис. 2.4. Эскиз детали | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||