Назначение реж.резания. При механической обработке

Скачать 18.59 Mb. Скачать 18.59 Mb.

|

|

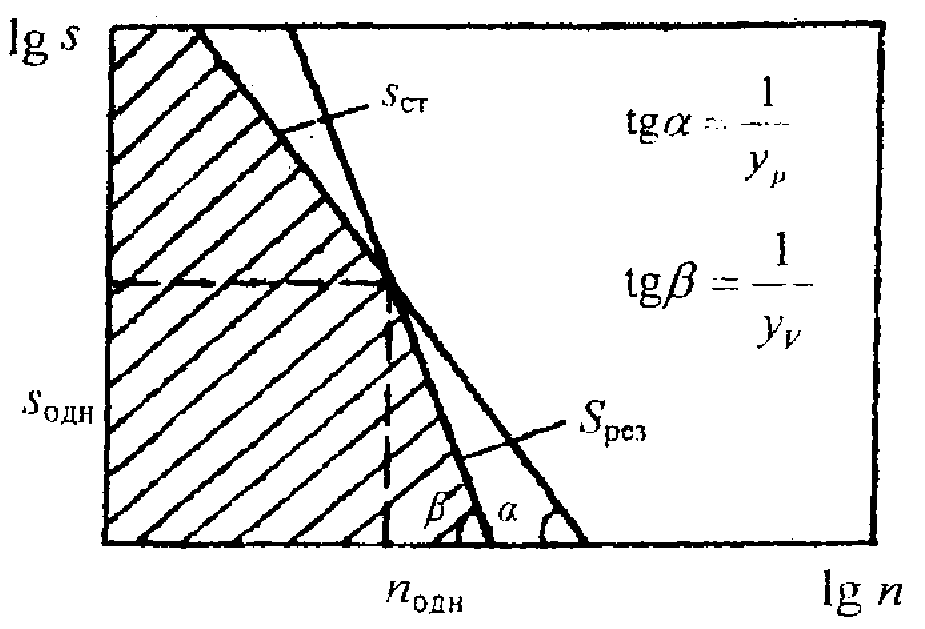

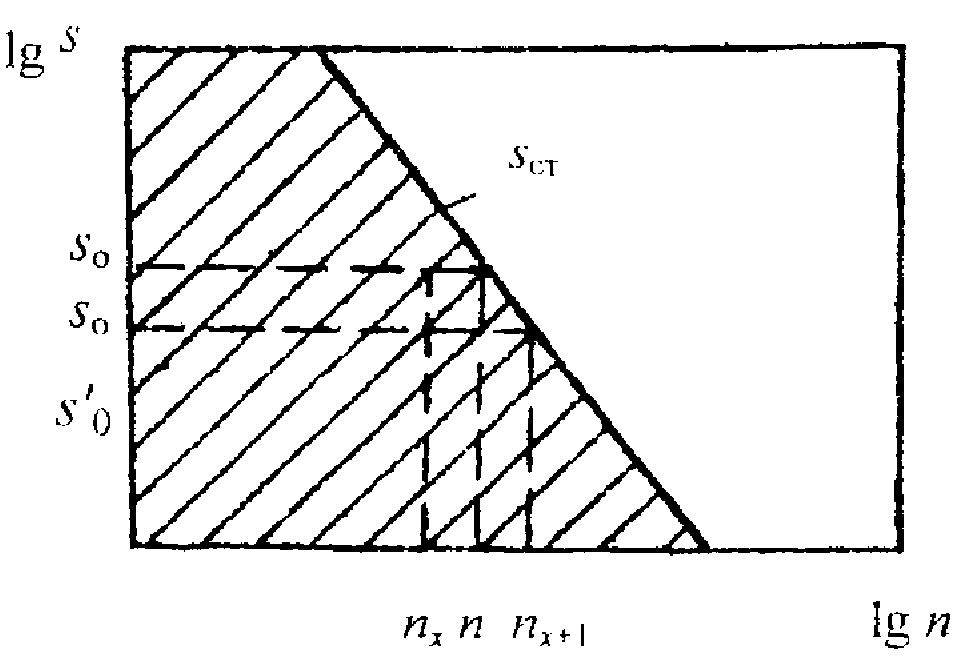

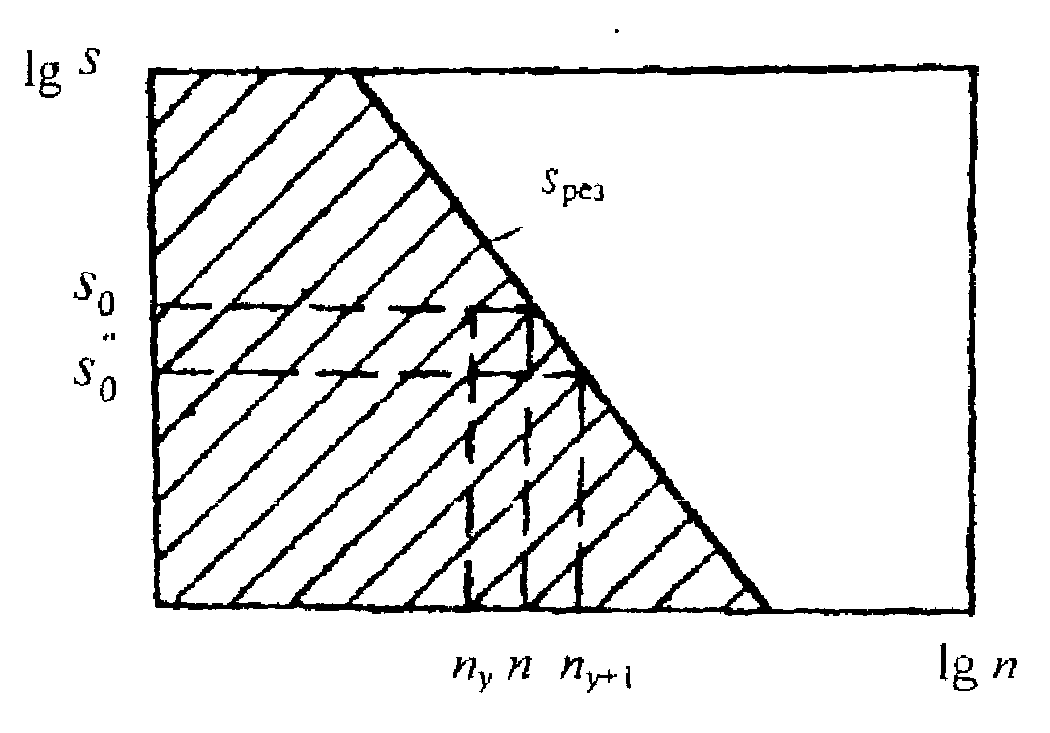

4.4. Расчет стойкости инструмента Определим экономический период стойкости инструмента Тэ соответствующий наименьшей себестоимости механической обработки [4, 5] где m – показатель относительной стойкости; с Е – стоимость станко-минуты, руб; где 4.5. Расчет скорости резания V Скорость резания рассчитывается из условия полного использования режущих свойств инструмента и полного использования мощности станка. 1. Расчет скорости резания из условия полного использования режущих свойств инструмента. Выбрав глубину резания t, подачу s, период стойкости инструмента Тэ, скорость резания можно рассчитать по формуле  , м/мин; (4.17) , м/мин; (4.17)где СV– коэффициент, характеризующей условия обработки, для которых разрабатывались нормативные материалы; KV – обобщенней поправочный коэффициент, учитывающий влияние измененных условий резания на величину скорости резания; хV, уV – показатели степени, характеризующие влияние t иs на скорость резания. Скорость резания можно определить по формуле Подставив выражение (4.18) в уравнение (4.17) и решив это уравнение относительно подачи, получим  , мм/об. (4.20) , мм/об. (4.20)По уравнению (4.20) для каждого числа оборотов шпинделя может быть найдена такая подача 2. Расчет скорости резания из условия полного использования мощности станка Мощность на шпинделе станка Nшп должна равняться мощности процесса резания Nрез. где η – КПД станка; Кп – коэффициент перегрузки станка. где Рz – вертикальная составляющая силы резания, Н. Скорость резания можно определить по формуле 4.6. Расчет подачи, при которой полностью используются режущие свойства инструмента и мощность станка Подставим выражение (4.8) и (4.24) в уравнение (4.23):  . (4.25) . (4.25)Решив уравнение(4.24) относительно подачи, получим  . (4.26) . (4.26) . (4.27) . (4.27)По уравнению (4.27) для каждого числа оборотов шпинделя может быть найдена такая подача sст., при которой мощность станка, будет использована полностью. Есть такая подача, при которой полностью используются режущие свойства резца и мощность станка. Такая подача называется одновременной и обозначается sодн. Для нахождения подачи sодн делим уравнение (4.26) на уравнение (4.19):  . (4.28) . (4.28)откуда  . (4.29) . (4.29)На двойной логарифмической сетке построим прямые линии уравнений (4.20) и (4.27), (рис. 4.4). Точка пересечения прямых дает значения подачи и оборотов шпинделя, при которых полностью используются режущие свойства резца и мощность станка.  Рис. 4.4. К определению sодн Сравним подачи s0 и sодн. Могут быть три случая: s0 > sодн; s0 < sодн; s0 = sодн. Третий случай – идеальный. При третьем случае находятся обороты шпинделя nодни подсчитывается скорость резания при этих оборотах. Первый случай: s0 > sодн. В этом случае ограничение происходит по мощности станка. Находим обороты шпинделя n по уравнению (4.26),в которое надо подставить подачуs0.  Рис. 4.5. К определению s0 и s'0 Большинство станков имеют ступенчатый ряд чисел оборотов шпинделя. Поэтому найденное расчетом число оборотов будет находиться между какими-то соседними числами оборотов шпинделя nx и nx+1 (рис. 4.5). Для оборотов nx берется подача s0. Для оборотов nx+1 берется подача s'0, подсчитываемая по уравнению (4.28), в которое вместо n надо подставить nx+1. Таким образом, на заданном станке можно работать на одном из двух режимов: nx – s0 или nx+1 – s'0. Выгоднее работать на том режиме, который обеспечит большую производительность, т.е. большую минутную подачу. Поэтому сравниваем: Выбираем ступень, при которой минутная подача больше. Второй случай: s0 < sодн. В этом случае ограничение происходит по режущим свойствам резца. Находим обороты шпинделя n по уравнению (4.26), в которое надо подставить подачу s0. Полученное расчетом число оборотов будет находиться между соседними числами оборотов шпинделя nу и nу+1 (рис. 4.6).  Рис. 4.6. К определению s0 и Для оборотов nу берется подача s0. Для оборотов nу+1 берется подача Таким образом, на заданном станке можно работать на одном из двух режимов: nу – s0 или nу+1 – Поэтому сравниваем: Выбираем ступень, у которой минутная подача больше. 4.7. Расчет машинного времени Расчет машинного времени производится по формуле (3.9). 5. РАСЧЕТ НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ ПРИ СВЕРЛЕНИИ 5.1. Выбор марки инструментального материала, конструкции и геометрии сверла Выбор марки инструментального материала, конструкции и геометрии сверла (табл. П.1.1–П.1.4, П.4.1–П.4.5) или [9, табл. 48–50]. 5.2. Выбор глубины резания t При сверлении глубина резания t=0,5D(рис. 2.2, а, б), при рассверливании t=0,5(D–d), (рис. 2.2, в). 5.3. Выбор подачи s Подача при сверлении, без ограничивающих факторов, выбирается максимально допустимой по прочности сверла (табл. П. 4.6). При рассверливании отверстий подача, рекомендованная для сверления, может быть увеличена до 2 раз [9]. При наличии ограничивающих факторов подачи при сверлении и рассверливании равны. 5.4. Расчет скорости резания V Скорость резания при сверлении определяется по формуле а при рассверливании Значения коэффициента СV и показателей степени х, у и m приведены в табл. П.4.7–П.4.10. Значение периода стойкости Т – в табл. П.4.9. Общий поправочный коэффициент КV является произведением коэффициентов, учитывающих влияние материала заготовки КМV, материала инструмента КИV, коэффициент, учитывающий глубину сверления КlV. КV= КМV·КИV·КlV. (5.3) КМV – в табл. П.3.13, П.3.14, П.3.16; КИV – в табл. П.3.17; КlV – в табл. П.4.10. Расчет оборотов шпинделя п определяют по формуле (3.3), где D – диаметр сверла, мм. Число оборотов шпинделя уточняется по станку и рассчитывается уточненная скорость резания. 5.5. Расчет крутящего момента Мкр и осевой силы Р0 Расчет крутящего момента и осевой силы производится по формулам при сверлении при рассверливании Значения коэффициентов СМ и Ср и показателей степени q, y приведены в табл. П.4.11. Коэффициент Кр, учитывающий условия обработки, зависит только от материала обрабатываемой заготовки Кр = КМр – табл. П.3.22, П.3.23. 5.6. Расчет мощности резания Nрез Мощность резания рассчитывается по формуле где п – число оборотов шпинделя, определяется по формуле (3.3) 5.7. Расчет мощности электродвигателя станка где η– КПД станка, η=0,81. 5.8. Расчет машинного времени Тм гдеL– общая длина прохода инструмента, мм; п – число оборотов заготовки в минуту; s – подача, мм/об. где l– длина обработанной поверхности, мм; l1– величина врезания, мм; l2 – величина выхода (перебега) инструмента, мм. При сверлении отверстий в труднообрабатываемых материалах для назначения наивыгоднейших режимов резания рекомендуется использовать [9, табл. 44–66] или [7, табл. 74–99]. 6. РАСЧЕТ НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ 6.1. Выбор марки инструментального материала, конструкции и геометрии фрезы Выбор марки инструментального материала, конструкции и геометрии фрезы (табл. П.1.1, П.1.2, П.5.1–П.5.17). 6.2. Назначение глубины резания t и ширины фрезерования В Понятия t и В связаны с размерами слоя заготовки, срезаемого при фрезеровании (рис.2.3). 6.3. Определение подачи на зуб sz Подачу на зуб определяют исходя из заданной шероховатости, точности, обрабатываемого материала (чем больше твердость, тем меньше подача), прочности режущей части фрезы, стойкости фрезы, системы СПИД, мощности станка, прочности механизма подачи станка (табл. П.5.18–П.5.21) или [9]. 6.4. Определение минутной подачи sм Минутную подачу определяют в зависимости от вида фрезерования, диаметра и числа зубьев фрезы, глубины резания (или глубины срезаемого слоя – при торцевом фрезеровании), подачи на зуб и принятого периода стойкости где z – число зубьев фрезы; п – частота вращения фрезы, об/мин. 6.5. Расчет скорости резания V По установленной минутной подаче находят число оборотов фрезы и скорость резания. Общая структурная формула скорости резания при фрезеровании имеет вид  , м/мин, (6.2) , м/мин, (6.2)Значения коэффициента СV и показателей степени х, у, и, р и m приведены в табл. П.5.22. Т – период стойкости фрезы (табл. П.5.23). Общий поправочный коэффициент КV является произведением коэффициентов, учитывающих влияние материала заготовки КМV(табл. П.3.13–П.3.16), материала инструмента КИV(табл. П.3.17), коэффициент, учитывающий состояние поверхности заготовки КПV(табл. П.3.18). КV= КМV· КИV·· КПV. (6.3) Число оборотов определяют по формуле где D – диаметр фрезы, мм. Число оборотов шпинделя уточняется по станку, и рассчитывается уточненная скорость резания. 6.6. Расчет силы резания и крутящего момента Мкр Силы резания подсчитывают по формуле Значения коэффициента Ср показателей степени х, у, и, q и w приведены в табл. П.5.24. КМр – поправочный коэффициент на качество обрабатываемого материала (табл. П.3.22, П.3.23). Величина остальных составляющих силы резания горизонтальной Рh, вертикальной РV, радиальной Ру и осевой Рх – табл. П.5.25. Составляющая, по которой рассчитывают оправку на изгиб Крутящий момент на шпинделе где D – диаметр фрезы, мм. 6.7. Расчет эффективной мощности резания Nе 6.8. Расчет мощности электродвигателя станка Мощность электродвигателя станка рассчитывается по формуле (5.9). 6.9. Расчет машинного времени Тм гдеL– общая длина прохода фрезы в направлении подачи, мм где l– длина обработанной поверхности, мм; l2– величина врезания, мм - при обработке плоскости цилиндрической фрезой - при обработке торцевой фрезой (симметричное фрезерование) - при обработке торцевой фрезой (несимметричное фрезерование) l1 – величина выхода (перебега) инструмента, мм. При фрезеровании труднообрабатываемых материалов для назначения наивыгоднейших режимов резания использовать [9, табл. 89–99] или [7, табл. 112–162]. |