Назначение реж.резания. При механической обработке

Скачать 18.59 Mb. Скачать 18.59 Mb.

|

|

7. РАСЧЕТ НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ ПРИ ПРОТЯГИВАНИИ Назначение элементов режима резания при протягивании для конкретных условий обработки (деталь, материал и т.д.) сводится в основном к определению скорости резания. Подача же 1. Скорость резания для протяжек из быстрорежущей стали (Р6М5 и др.) находят по формуле Значения коэффициента СV и показателей степени приведены в табл. П.6.1. Рекомендуются следующие периоды стойкости протяжек: для круглых протяжек Т=180 мин при обработке конструкционных сталей и Т=270 мин при обработке чугуна; для шпоночных протяжек Т=120 мин при обработке конструкционных сталей и Т=180 мин при обработке чугуна. 2. Производится проверка возможности резания, для этого подсчитывается сила для круглых протяжек для шпоночных и шлицевых протяжек где п – число шлицевых впадин в отверстии; zmax – число зубьев, одновременно находящихся в резании. Значения коэффициента Ср и показателей степени приведены в табл. П.6.2. Эта сила должна быть меньше наибольшего тягового усилия станка, т.е. Подобную проверку можно произвести и по мощности резания, причем где η = 0,75–0,9. 3. Подсчитывают машинное время где При протягивании отверстий и шпоночных пазов в деталях из труднообрабатываемых материалов при назначении наивыгоднейших режимов резания рекомендуется использовать [9, табл. 128]. 8. РАСЧЕТ НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ НА ЭВМ Для расчета режимов резания с применением вычислительной техники могут быть использованы различные методики и алгоритмы, реализованные в виде программных комплексов. Перечислим лишь некоторые из наиболее распространенных прикладных программ в которых возможно определение тех или иных параметров режимов резания:

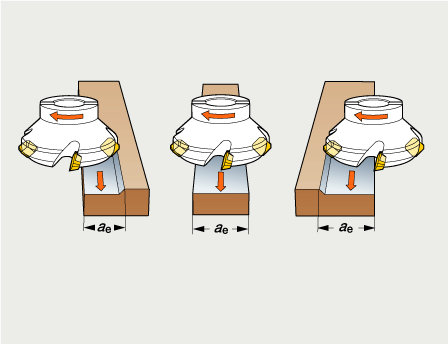

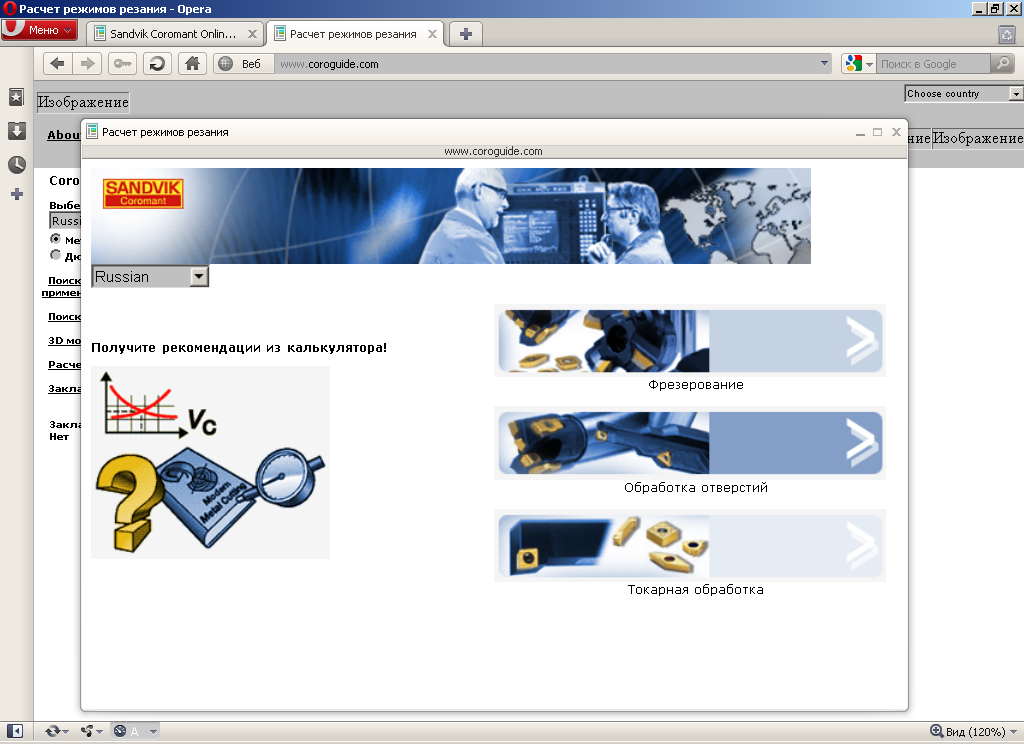

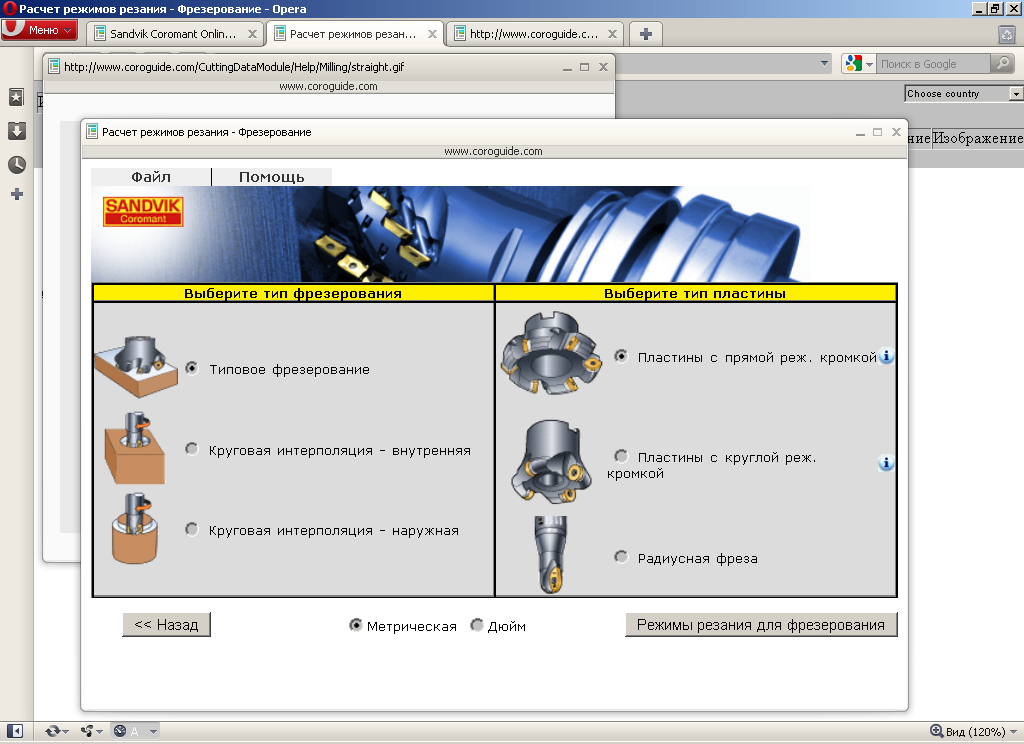

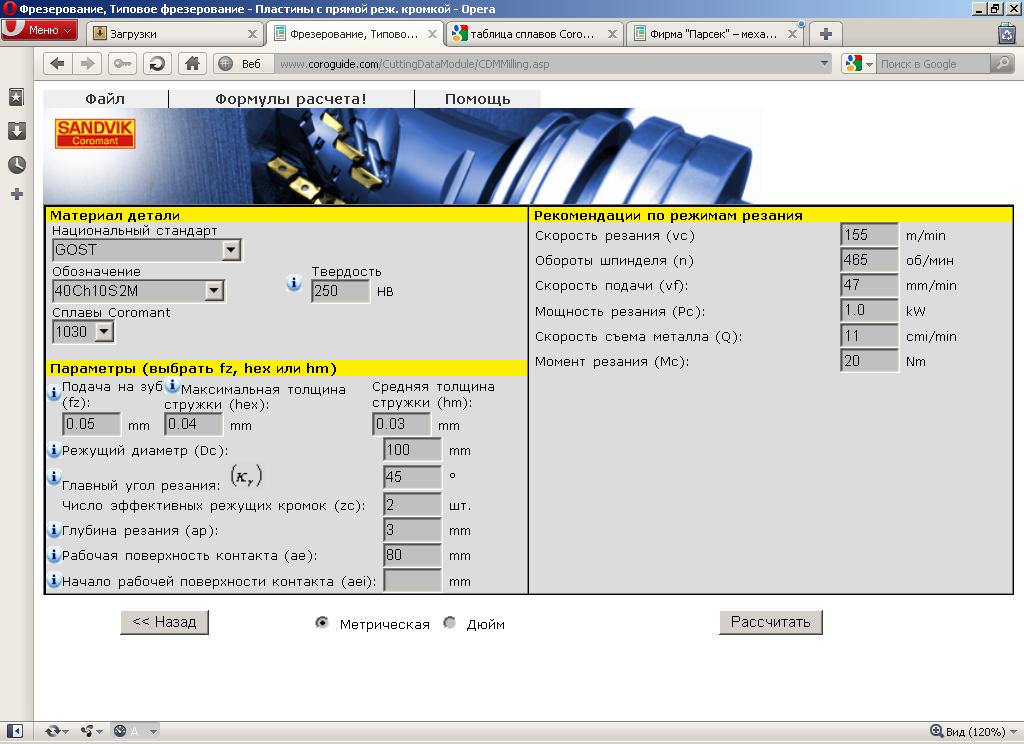

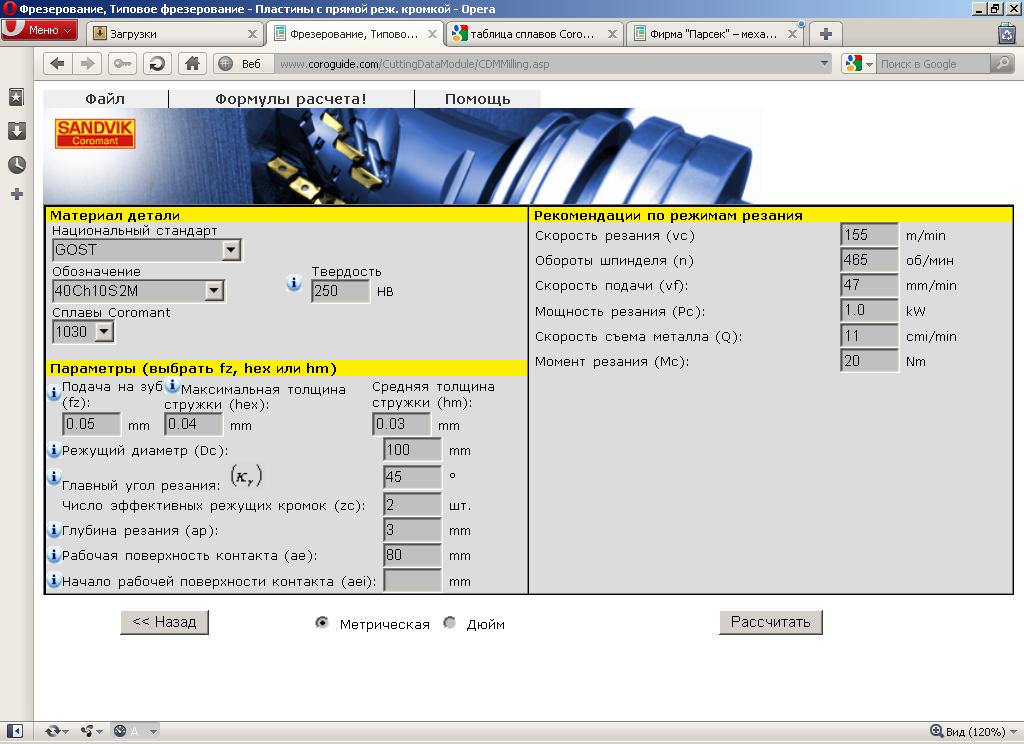

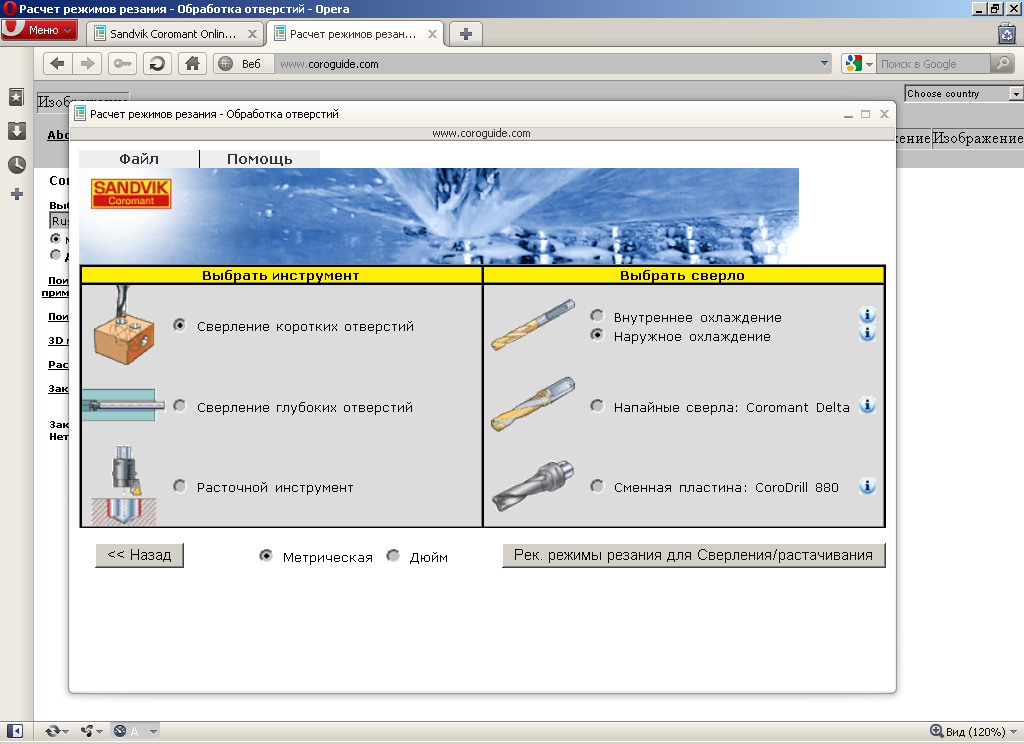

Рамки данного пособия не позволяют обсуждать применение программных комплексов для расчетов режимов резания, поэтому подробно рассмотрим лишь первый программный продукт, оставляя остальные для дальнейшего отдельного рассмотрения. Интерактивная «программа для расчета режимов резания» фирмы Sandvik Coromant выполнена в виде java- скриптов и расположена по адресу www.coroguide.com, раздел «Расчет режимов резания» (рис. 8.1).  Рис. 8.1. Выбор операции Прежде всего, используя соответствующую вкладку, выберите язык интерфейса. Затем выберите операцию для расчета. 8.1. К расчету режимов резания при фрезеровании Рассмотрим расчет параметров режимов фрезерования. Во втором открывающемся окне (рис. 8.2) можно выбрать систему мер для проведения расчетов: английскую (дюйм, фунт и др.) либо метрическую, т.е. систему СИ (метр, килограмм). Далее следует выбрать тип фрезерования и тип фрезы (рис. 8.3–8.4).  Рис. 8.2. Выбор типа фрезерования и типа пластины В следующем окне (рис. 8.5) выбирается национальный стандарт, например:

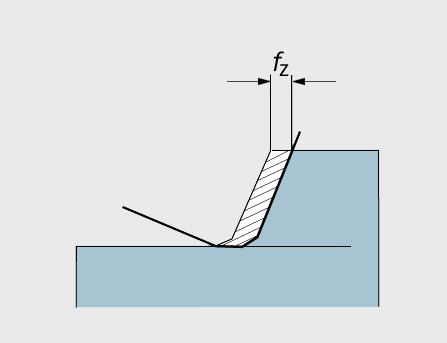

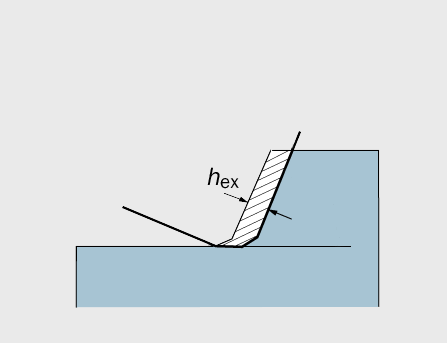

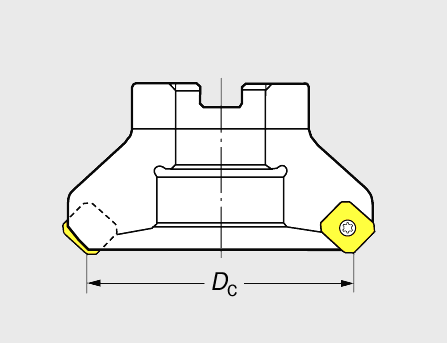

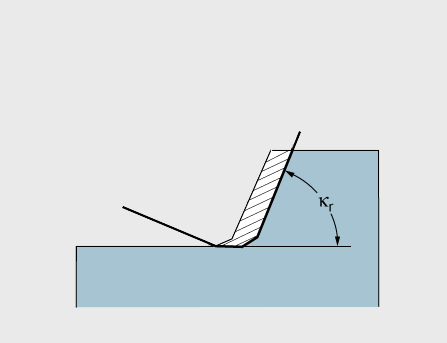

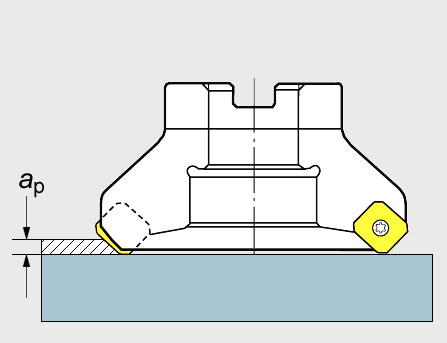

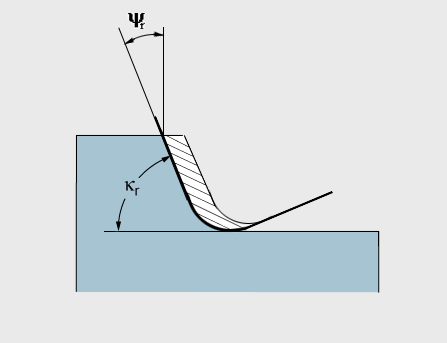

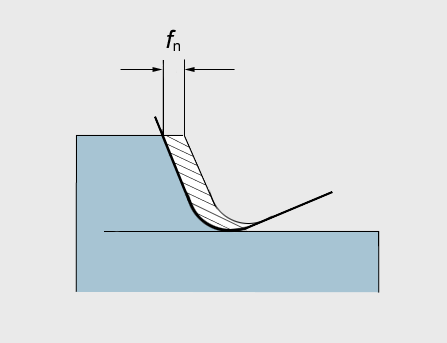

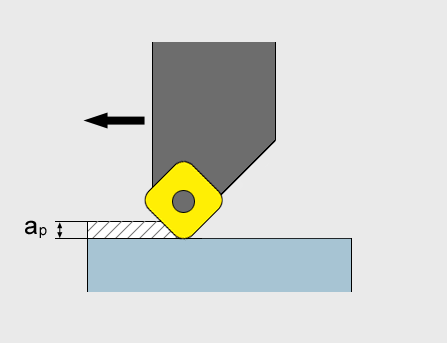

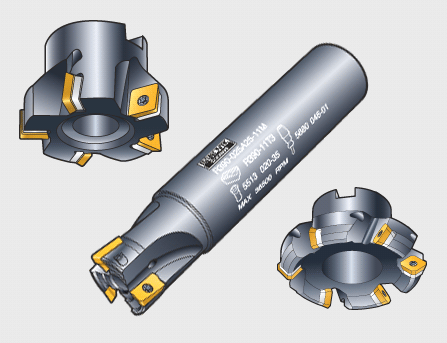

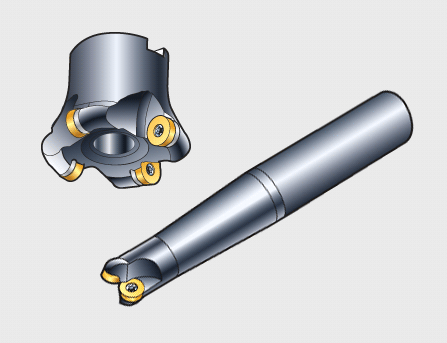

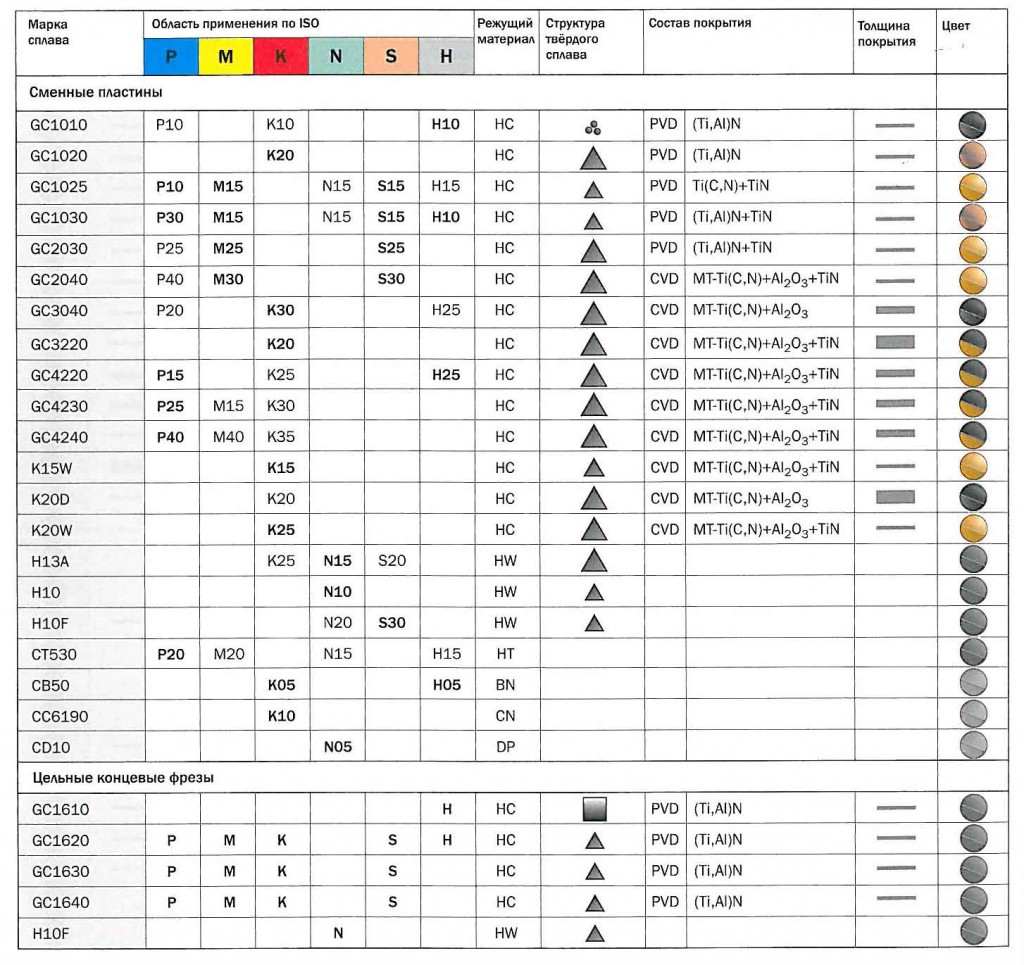

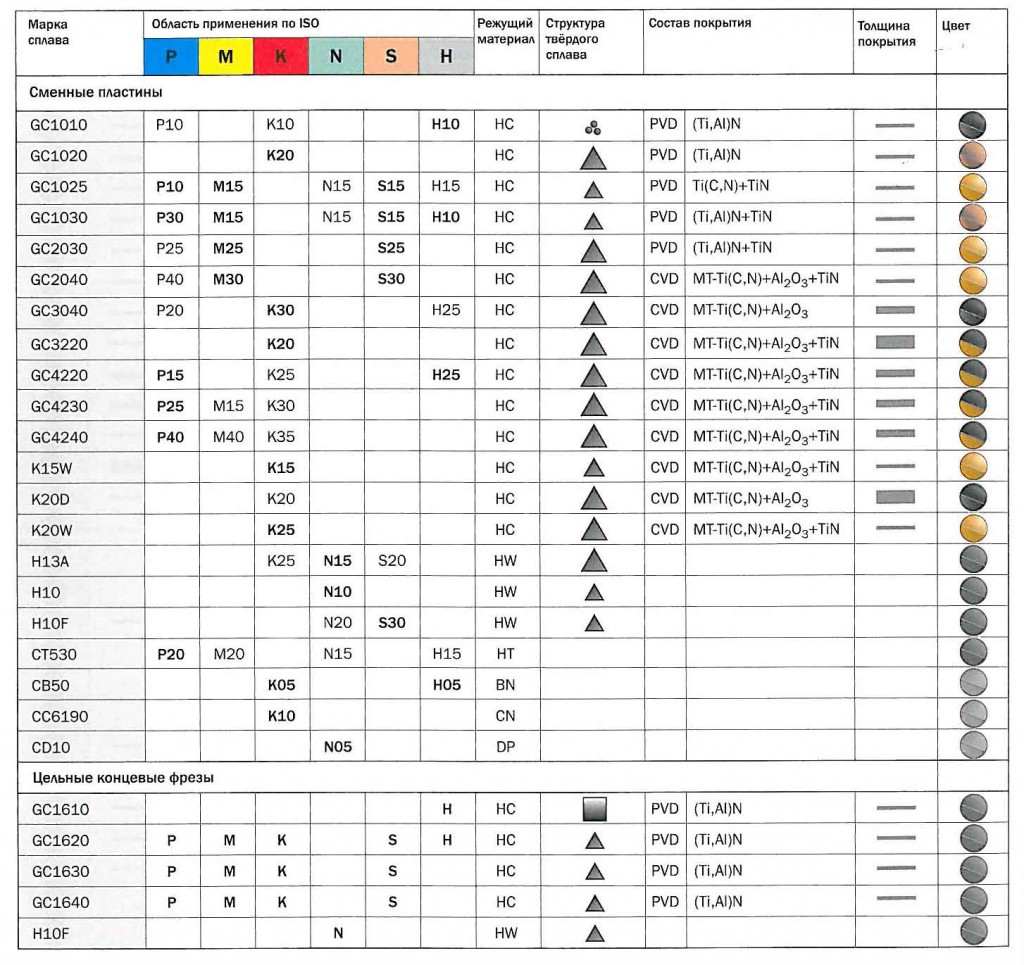

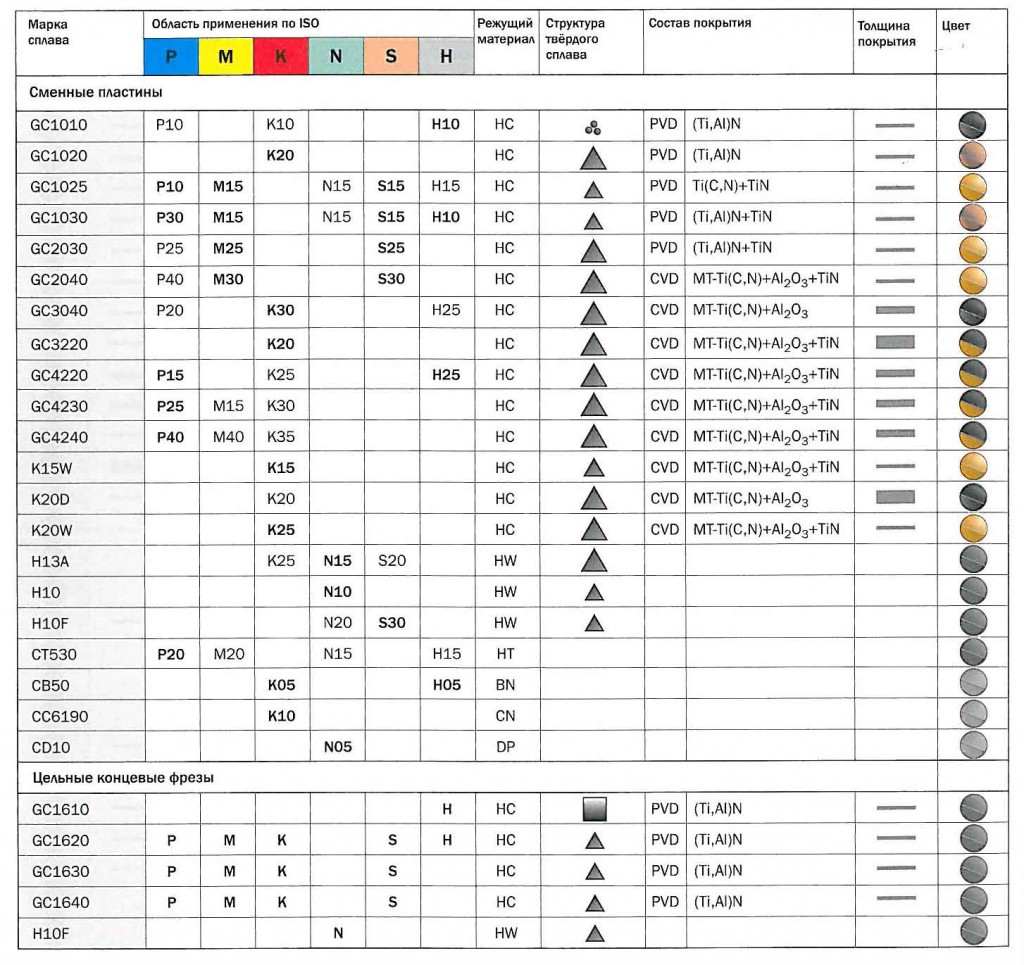

Рис. 8.3. Фреза с прямой режущей кромкой  Рис. 8.4. Фреза с круглой режущей кромкой   Рис. 8.5. Расчетные параметры фрезерования Далее следует выбрать материал фрезы (табл. 8.1, табл. П.1.2–П.1.4), для жаропрочной высоколегированной стали 40Х10С2М, при этом будет автоматически подобрана его твердость 250 HB (табл. 8.5). Обрабатываемый материал выбирается согласно маркировке компании Coromant (рис. 8.25). В разделе параметры резания требуется задать значение подачи на зуб sz (рис. 8.6, табл. П.5.18–5.21) или максимальной толщины стружки amax (рис. 8.7) или значение средней толщины стружки aср; задать диаметр фрезы D (рис. 8.8, табл. П.5.1–5.17), главный угол (рис. 8.9), число эффективных режущих кромок z , глубину резания t (рис. 8.10), рабочую поверхность контакта B (рис. 8.11) и её начальную величину (если не указана, то принимается нулем). После нажатия кнопки «Рассчитать» производится расчет рекомендуемой скорости резания, числа оборотов шпинделя, скорости подачи, мощности резания, скорости съема металла и момента резания (рис. 8.5).

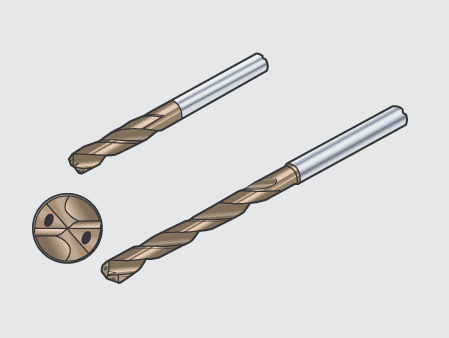

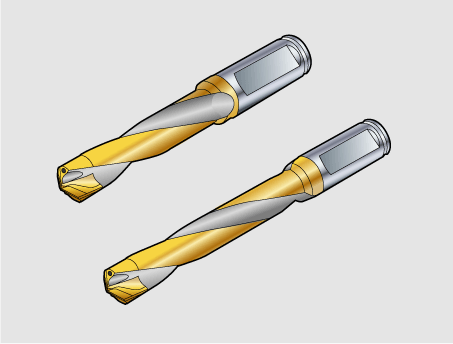

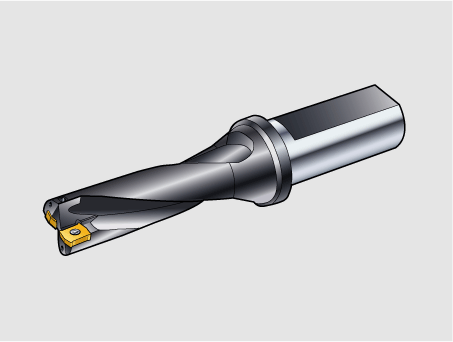

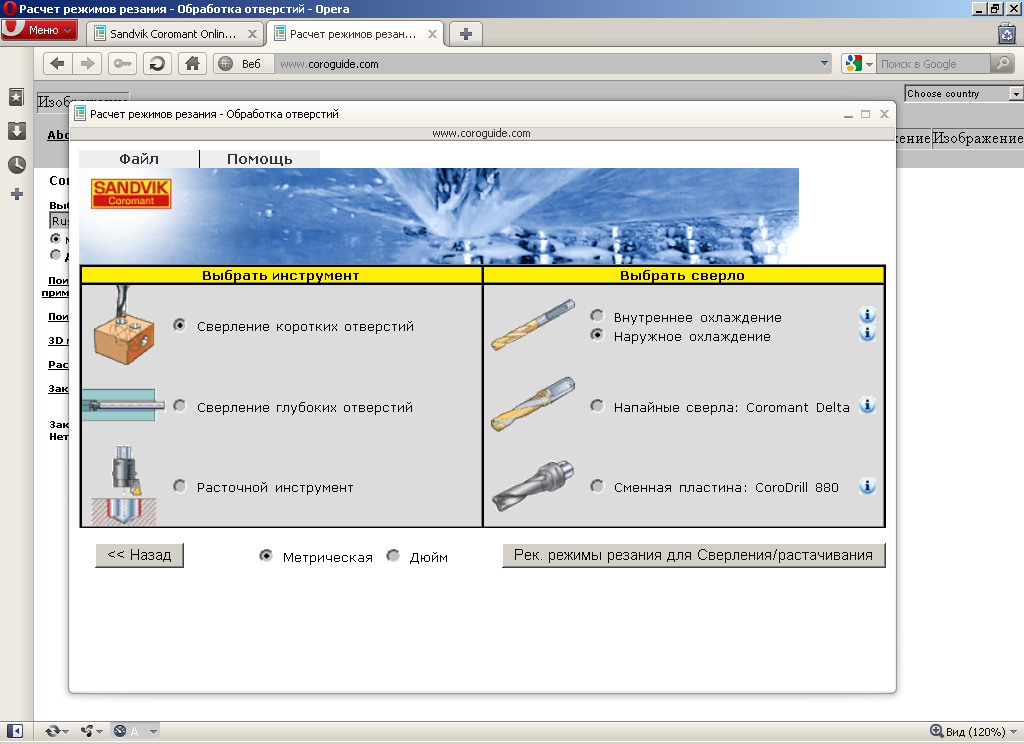

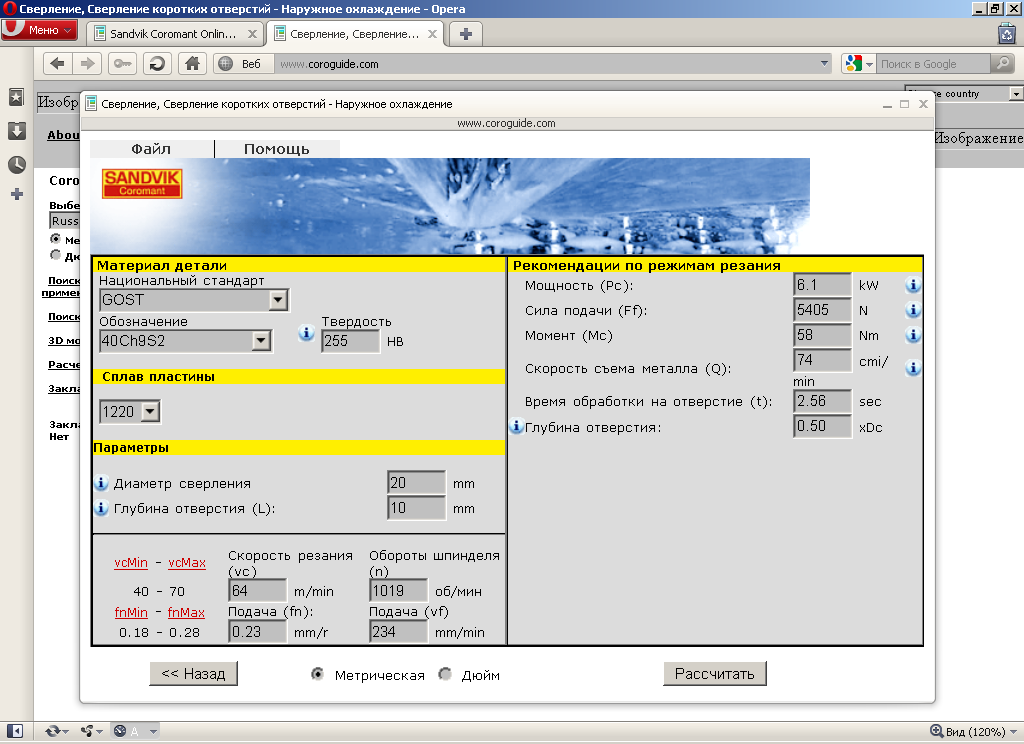

Т  аблица 8.1 аблица 8.1Инструментальные материалы для фрезерования   Продолжение табл. 8.1     8.2. К расчету режимов резания при сверлении Аналогично выполняются расчеты режимов резания при сверлении (рис. 8.12–8.18, табл. 8.2, П.1.2–1.4)   Рис. 8.12. Выбор вида операции и типа сверла

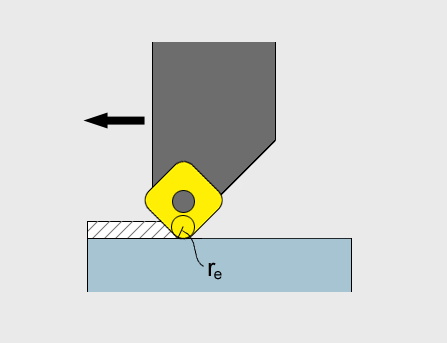

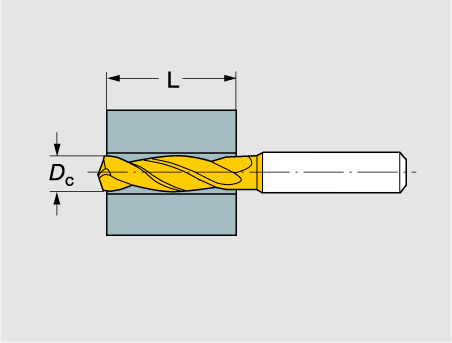

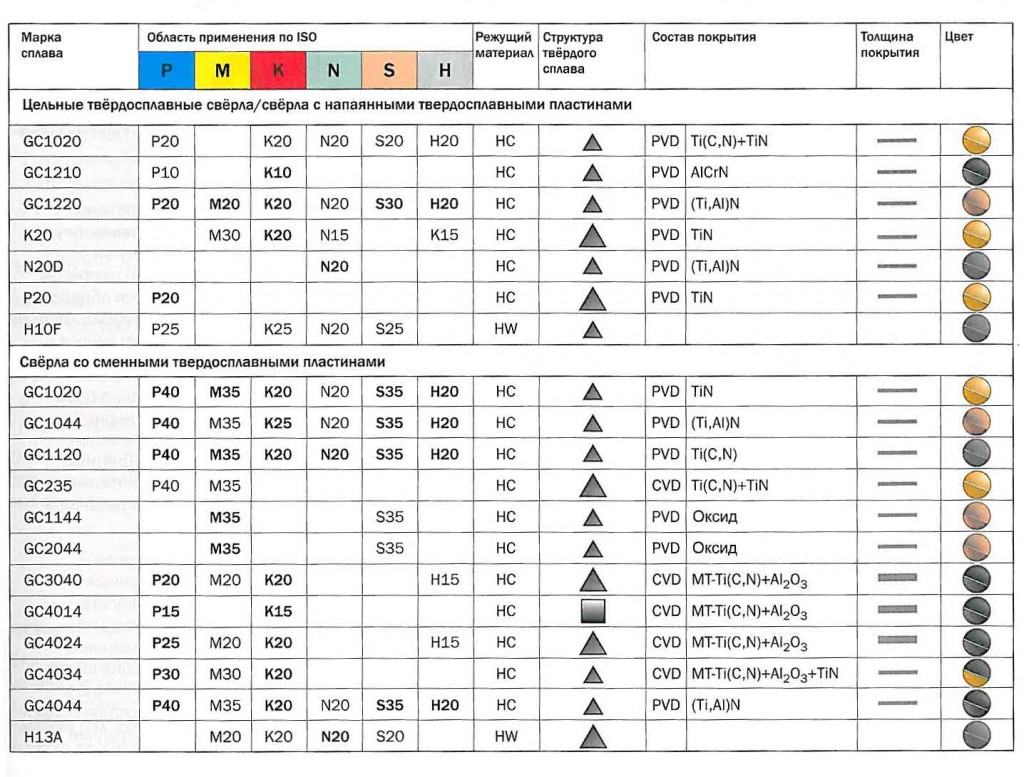

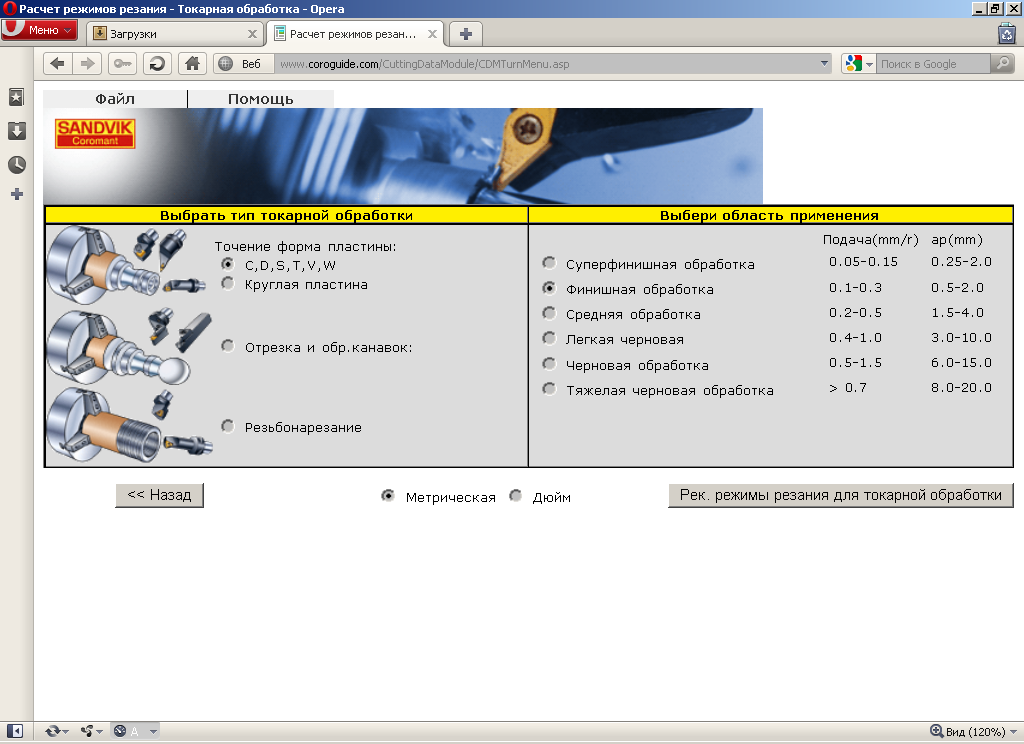

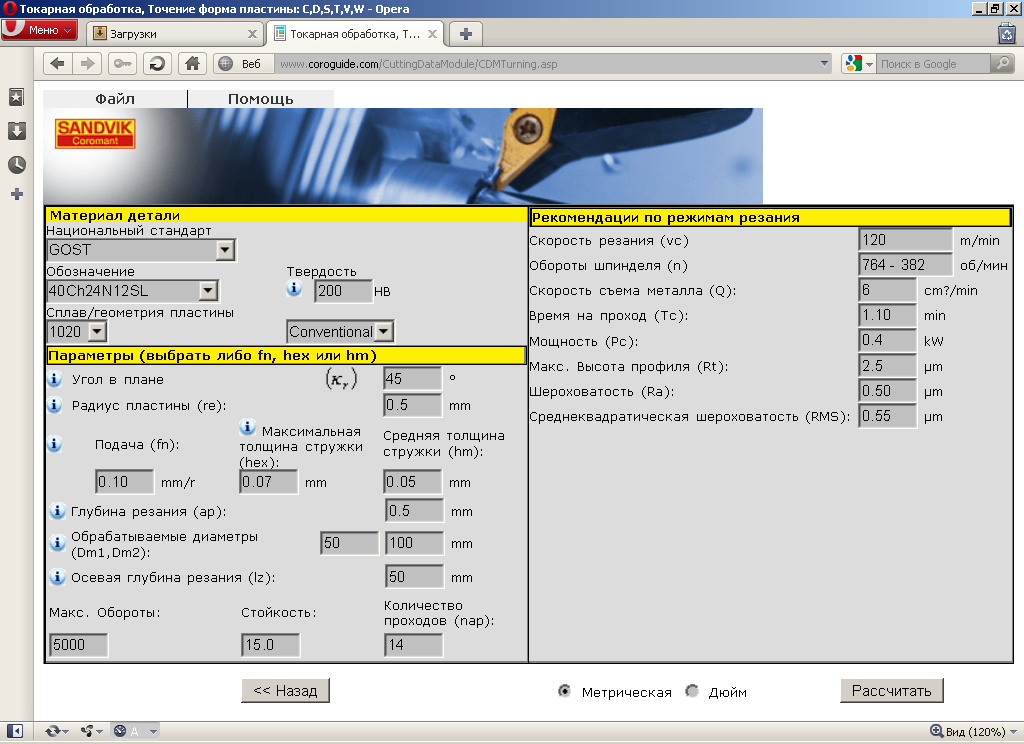

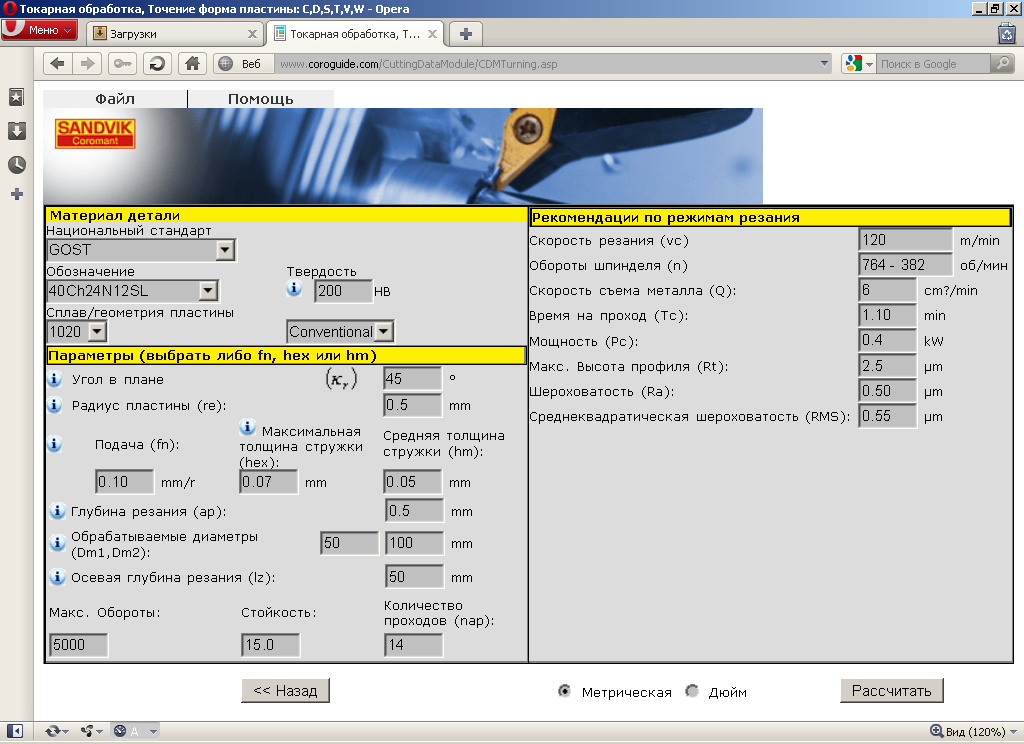

Рис. 8.17. Диаметр сверления DС (D) и глубина отверстия   Рис. 8.18. Расчетные параметры сверления Таблица 8.2 Инструментальные материалы для сверления    8.3. К расчету режимов резания при точении Аналогично выполняются расчеты режимов резания при точении (рис. 8.19–8.24, табл. 8.3, П.1.2–1.4, П.3.1–3.7).   Рис. 8.19. Выбор вида операции и типа резца Обозначение геометрических параметров режущей части инструмента, подача и глубина резания представлены на рис. 8.21–8.24.   Рис. 8.20. Расчетные параметры резания

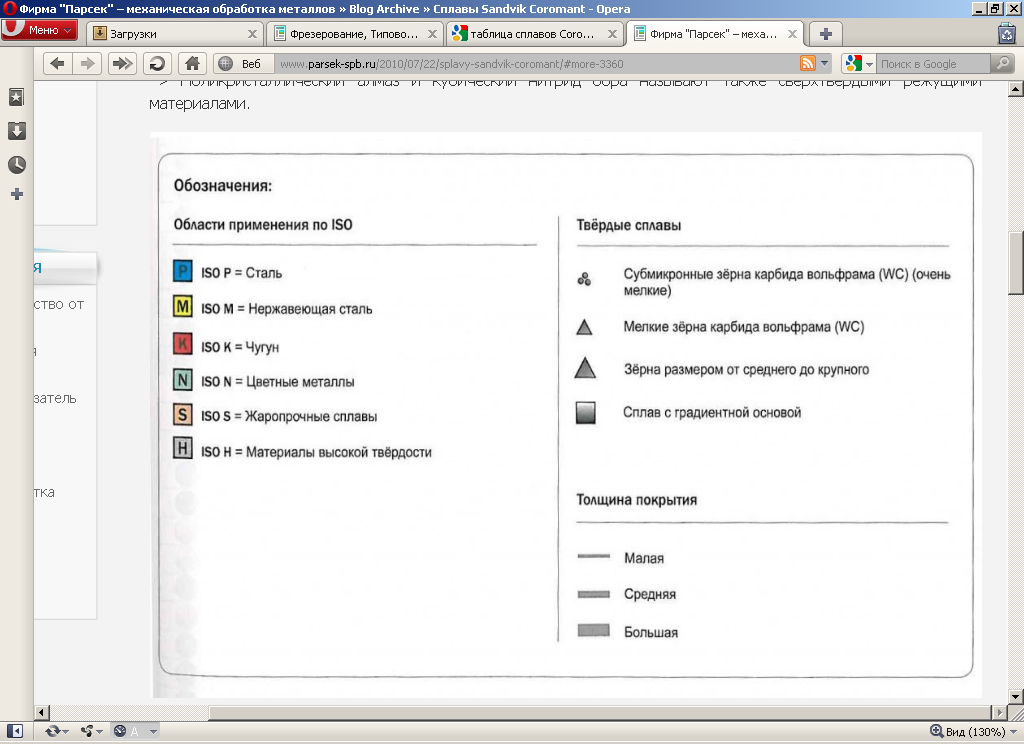

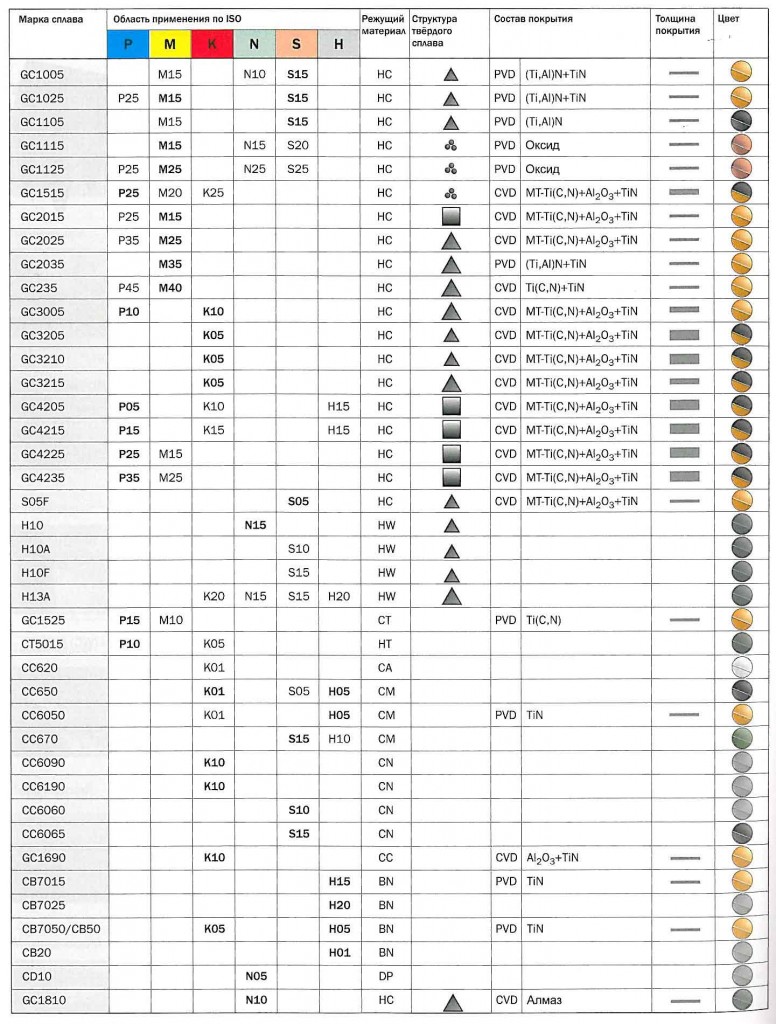

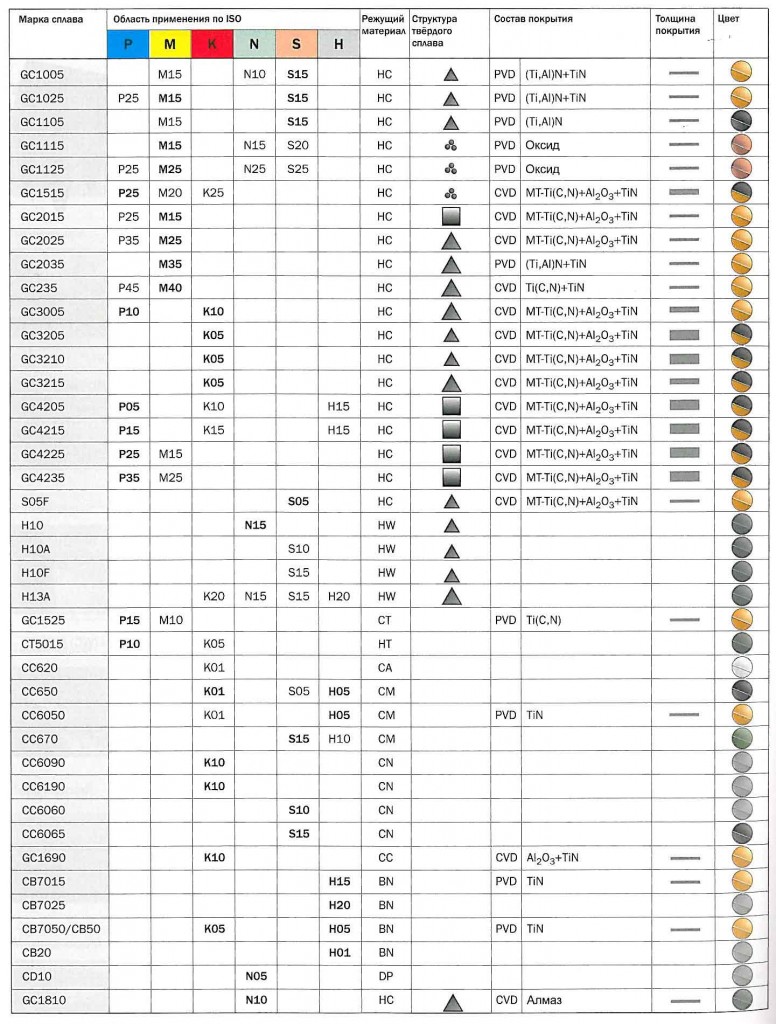

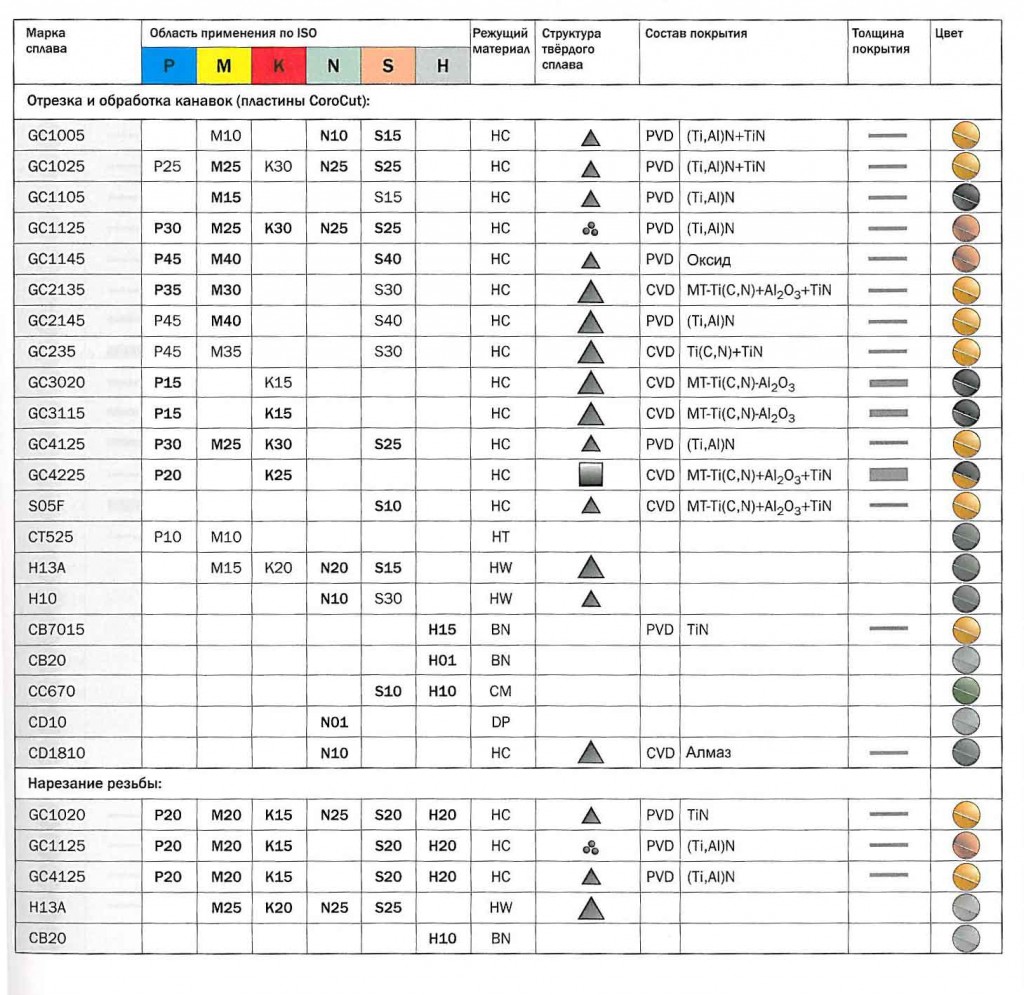

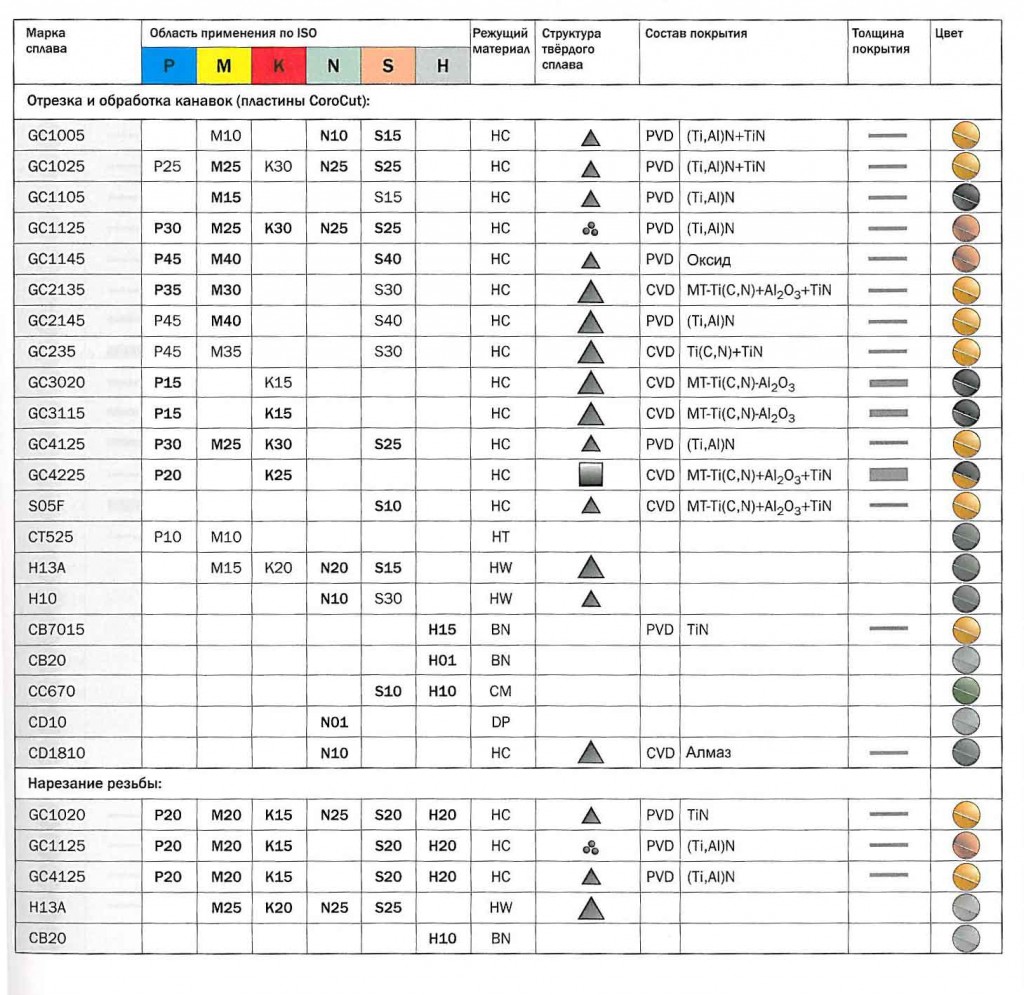

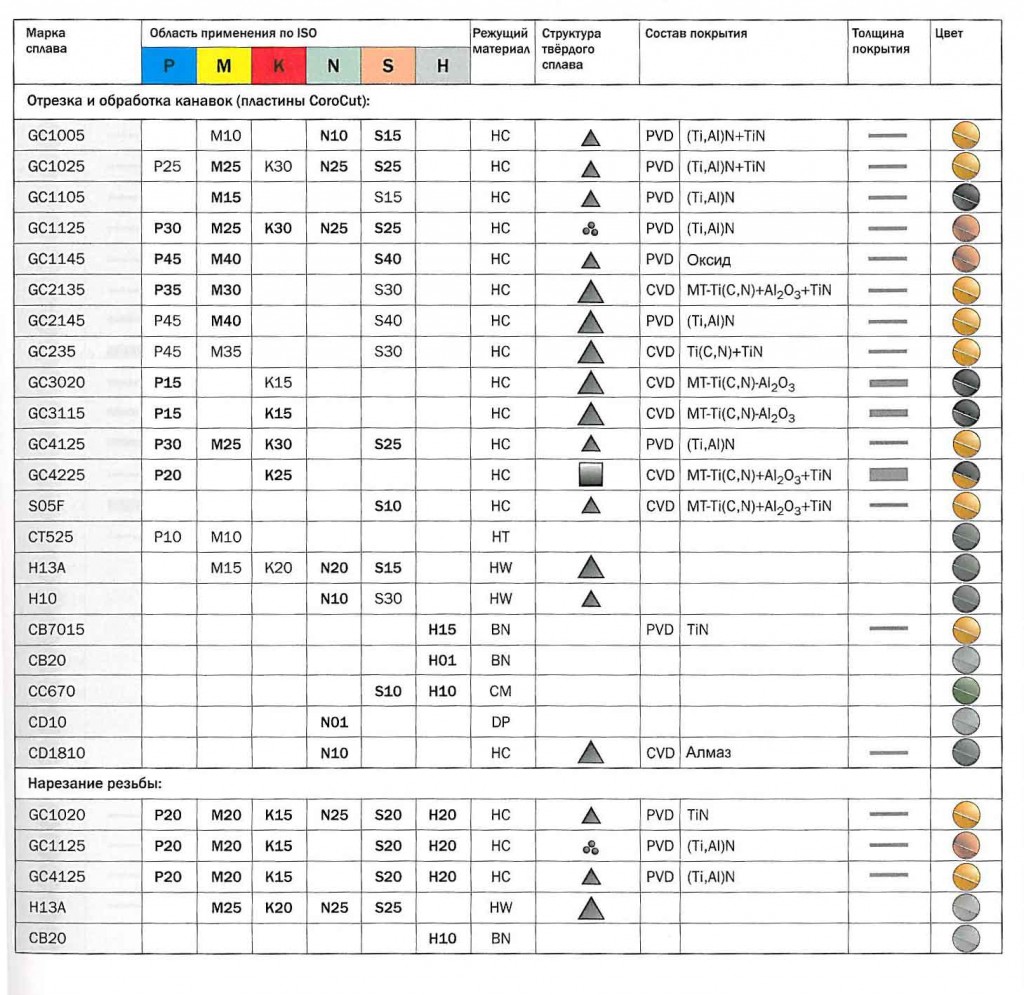

Рис. 8.25. Обозначения области применения и характеристики твердых сплавов Таблица 8.3 Инструментальные материалы для точения    П  родолжение табл. 8.3 родолжение табл. 8.3  Таблица 8.4 Инструментальные материалы для отрезки, обработки канавок и нарезания резьбы    П  родолжение табл. 8.4 родолжение табл. 8.4   В табл. 8.1–8.4 дан обзор ассортимента сплавов Sandvik Coromant. В них представлена информация об областях применения и свойствах инструментальных материалов, упрощающая выбор необходимого сплава. Буквенное обозначение инструментальных материалов: Твёрдые сплавы: HW – твёрдые сплавы без покрытия, содержащие в основном карбиды вольфрама (WC). НТ Безвольфрамовые твёрдые сплавы без покрытия (керметы), содержащие в основном карбиды (TIC) или нитриды (TIN) титана или и те, и другие вместе. НС – вышеперечисленные твёрдые сплавы, но с покрытием. Керамика: СА – оксидная керамика, содержащая главным образом оксид алюминия (А120з). СМ – смешанная керамика, содержащая главным образом оксид алюминия (А1203), а также и другие компоненты. CN – нитридная керамика, содержащая главным образом нитрид кремния (Si3N4). СС – вышеперечисленные керамические материалы, но с покрытием. Алмаз: DP – поликристаллический алмаз. Нитрид бора: BN – кубический нитрид бора. Поликристаллический алмаз и кубический нитрид бора называют также сверхтвёрдыми режущими материалами. Таблица 8.5 Параметры твердости обрабатываемого материала

Продолжение табл. 8.5

Продолжение табл. 8.5

|