|

|

СУшка. Сушка. При сушке керамических материалов и изделий используют следующие методы (по способу подвода тепла к высушиваемому материалу) конвективный, радиационный, кондуктивный и в электромагнитном поле

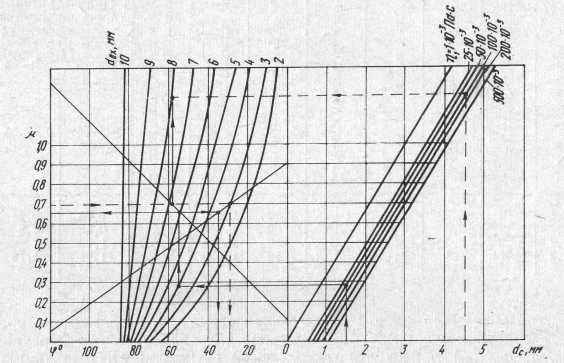

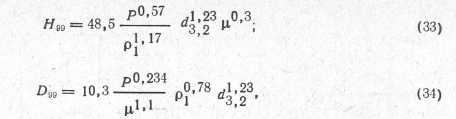

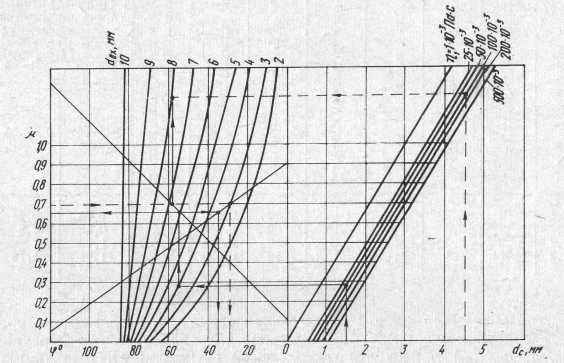

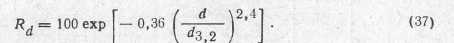

Пример 1. с=1,55 мм, ти=5О • 10“

3Па • с, dBX=4 мм. По номограмме ц=0,66, ф=36°.

Пример 2. dc=4,5 мм, T]i = 100 • 10“

3 Па • с, ц=0,7. По номограмме dBX= -7,9 мм, ф=30°.

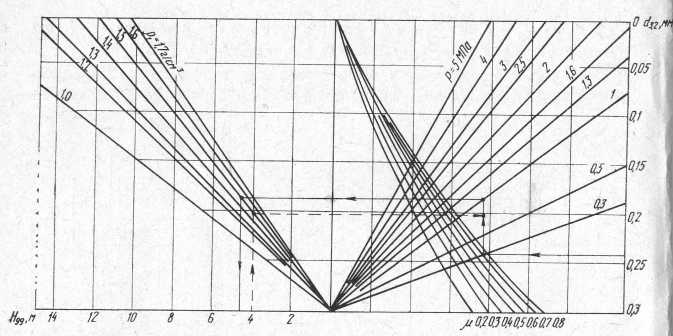

Рис. 3. Номограмма для определения параметров двухза- ходной форсунки НИИСтройкерамики

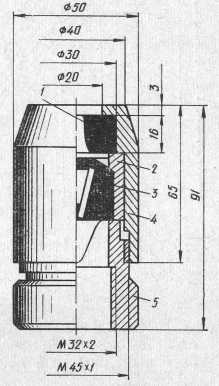

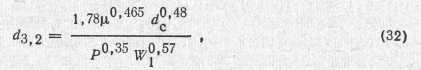

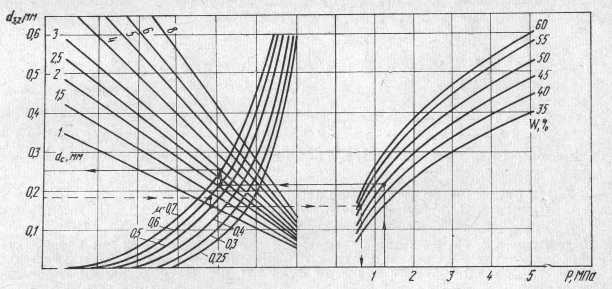

На рис. 4 приведена механическая винтовая форсунка, используемая в сушилках МКСМ. При выборе геометрических параметров этой форсунки рекомендуют пользоваться следующими соотношения-

ми: —— =2—2,2; /гк=(1—1,2)б/с; ^к=(4—10)dc; высота винто-

dz

с

вого вкладыша /гв=(0,6—0,8) dK. Угол наклона винтовой канавки к оси форсунки 20—40°.

В качестве сопел к форсункам используют фильеры из твердых сплавов (ГОСТ 10284—70).

Производительность форсунки в м3/ч определяют по формуле

где dc — в мм; Р — в МПа; pi — в г/см3.

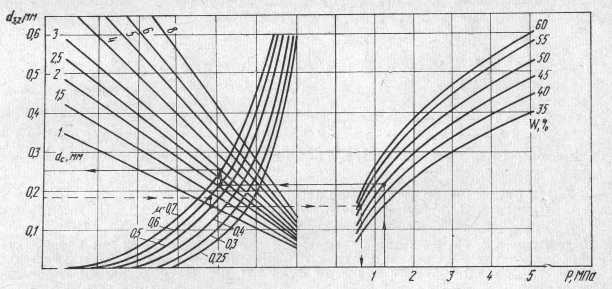

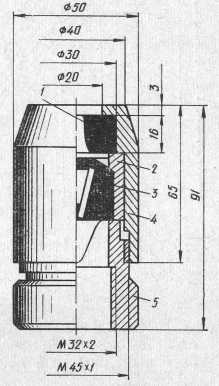

Средний объемно-поверхностный диаметр сухих гранул

где 2 и d — в мм; Wt — в %; формула получена при изменении dQ от 1 до 8 мм, Р от 0,3 до 3 МПа, №i от 38 до 70% и ц от 0,25 до 0,8.

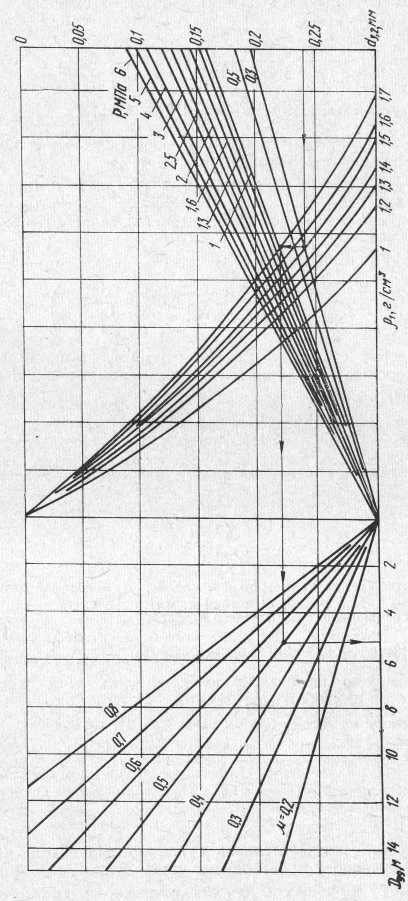

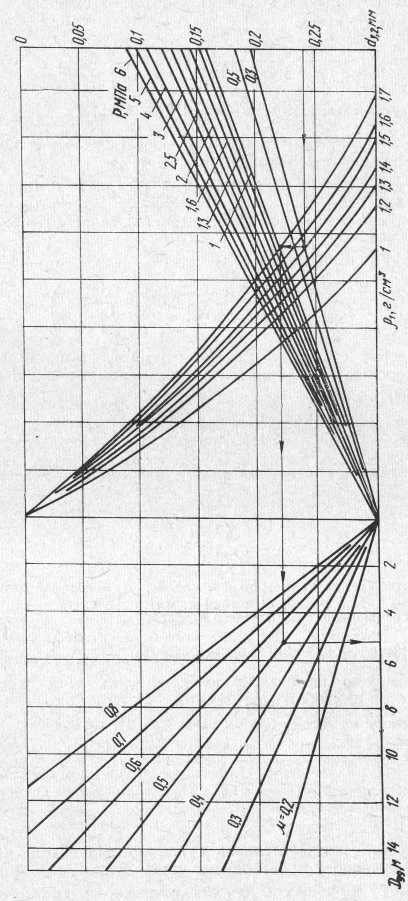

На рис. 5 представлена номограмма для графического определения d3,2 в соответствии с формулой (32). С помощью этой номограм-

Рис. 4. Форсунка Минского комбината строительных материалов

1 — сопло; 2 — втулка-кольцо; 3 — винт (завих ритель); 4 — корпус форсунки; 5 — прижимназ

Рис. 5. Номограмма для определения среднего объемно-поверхностного диаметра гранул d3>2

мы устанавливают также давление распыления, позволяющее обеспечить получение гранул заданного размера.

Пример 3. Р=1,2 МПа, №1=45%, с?с=2,1 мм, ц=0,7. По номограмме d^ g = =0,26 мм.

Пример 4. п=0,18 мм, ц=0,55, d ==1 мм, №1=50%. По номограмме Р-

=0,6 МПа.

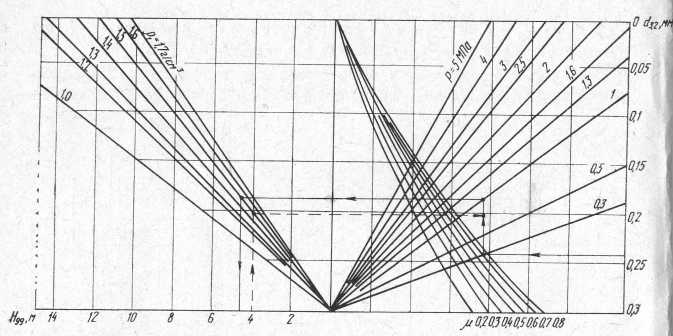

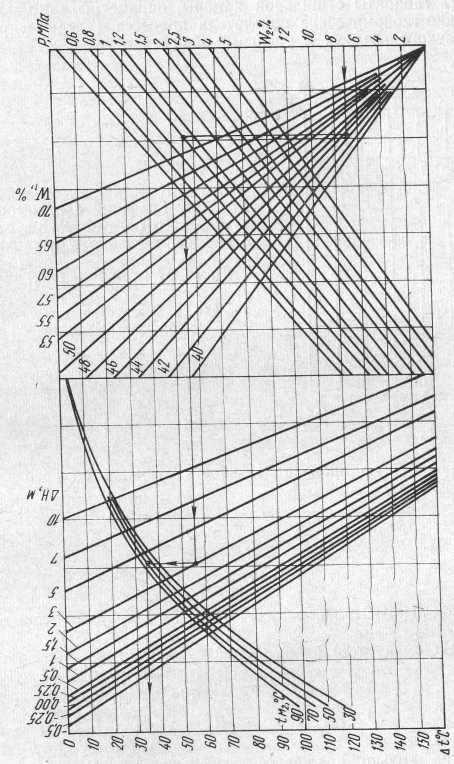

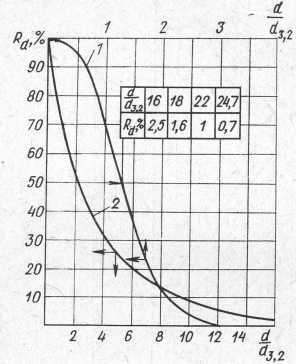

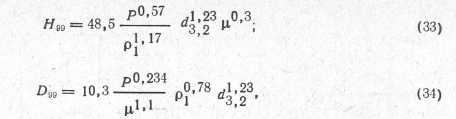

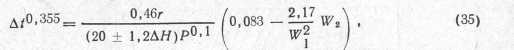

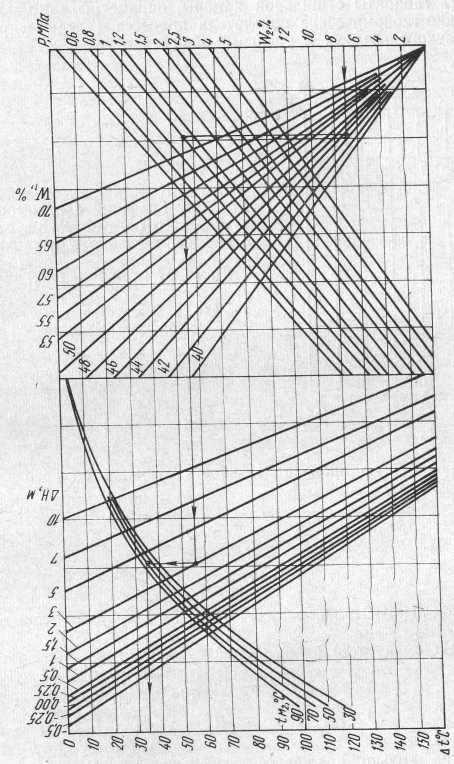

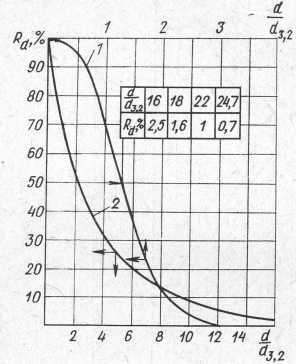

Рис. 6. Номограмма для определения высоты факела распыленной струи Я99Высота факела распыленной струи Н99, выше которой поднимается не более 1% капель (частиц), и диаметр D99, в пределах которого выпадает 99% всех частиц, определяются по формулам  где Н99 и D99 — в м; d^%— в мм; Р — в МПа; pi — в г/см 3. Формулы (33) и (34) проверены при Р= 0,2 —ЗМПа, pi = l —1,6 г/см 3; ц= 0, 3—0,9; ^/ =0,1—0,3 мм. о,2 На рис. 6 приведена номограмма для расчета Н99.Пример 5. d^^=0,24 мм, ц= 0,7, Р=1 МПа, pi = l,5 г/см 3. По номограмме 7/99 = 4,7 м. Пример 6. По условиям предыдущего примера при Н99=4,7 м наблюдается набрасывание порошка на потолок камеры. Необходимо на 0,7 м уменьшить высоту факела, сохранив при этом d^ ^=0»24 мм. Из номограммы видно, что для этого достаточно снизить давление распыления до 0,8 МПа. При этом, однако, необходимо откорректировать геометрические параметры форсунки. Аналогичная номограмма для расчета D99 приведена на рис. 7. Пример 7. 2=0,24 мм, pi = l,5 г/см 3, Р=1 МПа, ц= 0,5. По номограмме £ >99=5,2 м. Для сушилки, конструкция которой характеризуется расстоянием ДЯ, при заданном давлении распыления и влажности суспензии конечная влажность материала является однозначной функцией Д/ == / 2—/ , т. е. потенциала сушки на выходе из сушилки. При по даче суспензии снизу вверх  где г — теплота испарения, кДж/кг; г=249 0+1,97 /2 — 4,19 / . На рис. 8 приведена номограмма для расчета значения потенциала сушки на выходе из сушилки. Пример 8. №2=7%, № 1=45%, Р = 1 МПа, ДЯ=3 м и / -70 е С. По номограм ме М=35 ° С и /2=70+35=105о С. При увеличении влажности до № 1=60% Д /=42° С, температура отходящих газов увеличится до 111° С. При подаче суспензии сверху вниз  При распылении суспензии механическими форсунками суммарный остаток порошка Rd, %, на сите с размером ячейки d определяется уравнением  По результатам ситового анализа ^3,2 находят из уравнения  где gi — количество гранул диаметром dp ма е. %; —средний размер гра нул остатка на сите с размером ячейки d, мм; определяется как среднее арифметическое размеров предыдущего и данного сита. / d\На рис. 9 приведен график зависимости помощьюэтого графика можно по остатку на каком-либо сите определить d3,2 и далее остаток на любом другом сите. Пример 9. Остаток на сите d= 0,25 мм равен 50%. Из графика находим, что Нл =50% соответствует -—— =1,3. Отсюда do0= =0,192 мм. Определим ос- d3 ,2 1,3d 0,36 таток на сите 0,36 мм: —= =1,88. Этому соотношению диаметров со- й3,2 0 ,192 ответствует 7^=17%.Порядок расчета распылительной сушилки. Заданными являются следующие величины: производительность сушилки по абсолютно сухому годному порошку Ga с . кг/ч, влажность и температура суспензии, влажность порошка, вид топлива и его характеристики,

о>

О)

3

S

Съ о,

Ь О

>53

О

ЕС

ЕС ф

S

С о со Он

Я

4

Ф

ж

оз

-е-

сз

Он н о 2 сс

t=c

к

S sc Ф

4

ф

Он с о

к

tt

GJ

2

2

GJ Он о о

2 о

X

о-’

d

5

X

<

CQ О СО

Я О

X

S

ж к

о и н о

S ж а >> о

я

я

5

ж ф н о к

к к ЕС ф ч ф < ф

Он к о

к ч

4

я

2

2 я о. о о

2 о

X

од

о

X

параметры наружного воздуха, вид топочного устройства (его КПД), относительное количество избыточного воздуха, потери материала при сушке 77, %, гранулометрический состав порошка. Необходимо подобрать характеристики форсунок и их количество, определить габариты сушильной камеры, параметры отходящих газов и технико-экономические показатели процесса (удельные расходы тепла, сухого воздуха и удельный влагосъем).  Рис. 9. Графики зависимости суммарного остатка Rd на сите с размером ячейки d в зависи- dмости от отношения — “3,2 1 — для распылительных сушилок; 2 — для шахтных мельниц

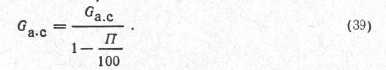

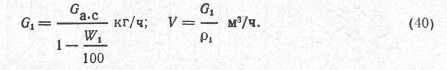

Определяют общую производительность сушилки по абсолютно сухому порошку, кг/ч:

Для сушилок НИИСтройкерамики /7 = 3, 5—4%, для сушилок МКСМ 77=2,5-3%.

Определяют количество распыляемой суспензии:

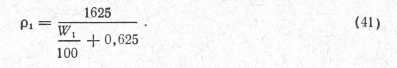

Если известна только влажность суспензии, то ее плотность p i, кг/м 3, находят по формуле

Задаваясь коэффициентом расхода ц = 0,65 и диаметром сопла dc по номограмме (см. рис. 5), находят требуемое давление распыления.

По формуле (31) рассчитывают производительность форсунки и находят их число.

По номограмме (см. рис. 3) определяют угол раскрытия факела форсунки и размер входных канавок.

По номограммам (см. рис. 6 и 7) находят высоту и диаметр факела.

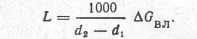

С учетом числа форсунок и диаметра факела распыления находят диаметр сушильной камеры, м:

Dk = D99 4-AD, (42)

где — расстояние между наиболее удаленными форсунками, м.

Высоту башни от уровня установки форсунки до потолка принимают равной Я=Я9э+0,5 м.

По формуле (1) находят количество испаренной влаги.

По формулам (4) и (5) находят удельные теплопотери. На основании многочисленных данных можно принимать q^— =210 кДж/кг.

По формулам (10) — (16) находят параметры начальной точки процесса, которую откладывают на /—d-диаграмме.

С учетом удельных теплопотерь проводят линию действительного процесса сушки.

Задаваясь различными значениями расстояния от уровня установки форсунок до уровня отбора теплоносителя АЯ, по номограмме (см. рис. 8), находят различные значения А/=4—/М2- На основе технико-экономического анализа выбирают такое значение АЯ, при котором капитальные вложения и удельные расходы тепла обусловливают минимальные эксплуатационные затраты.

По конструктивным соображениям определяют расстояние от уровня отбора теплоносителя до обреза выгрузочного конуса, что позволяет установить общую высоту сушилку ее объем и удельный влагосъем.

По формуле (3) и I—d-диаграмме находят общий расход сухого теплоносителя (вместе с подсосами, воздухом на разбавление и т. п.), кг/ч:

По формулам (17) — (22) определяют количество отсасываемых газов, что позволяет рассчитать размеры трубопроводов, выбрать пылеосаждающие устройства и вентилятор.

По формулам (4) и (8) определяют расход топлива и рассчитывают систему теплоснабжения.

В табл. 6 приведены основные характеристики распылительных сушилок отечественных конструкций.

б) Молотковые (шахтные) мельницы

Молотковые мельницы используют для совместного помола и подсушки глины при сухом способе подготовки массы. Сушка глины 22—256 337

происходит в основном в полости ротора. Частицы, отбрасываемые ротором, сушатся в прямотоке, частицы, падающие на ротор, — в противотоке. Основное назначение шахты — сепарация частиц. В зависимости от скорости в шахте обеспечивается определенный гранулометрический состав порошка.

Промышленность выпускает мельницы трех типов: ММА, ММТ и ATM, различающиеся направлением ввода теплоносителя: А — аксиальный; Т — тангенциальный и АТ — комбинированный аксиально-тангенциальный. При маркировке мельниц указывают в основном две цифры. Первая обозначает диаметр ротора Dp в мм, вторая — длину рабочей части ротора £р в мм. Иногда указывают три цифры: первая — частота вращения ротора в 1 мин, вторая и третья — диаметр и длина ротора. Мельницы выпускают левого (против часовой стрелки) и правого (по часовой стрелке) вращения, если смотреть со стороны электродвигателя.

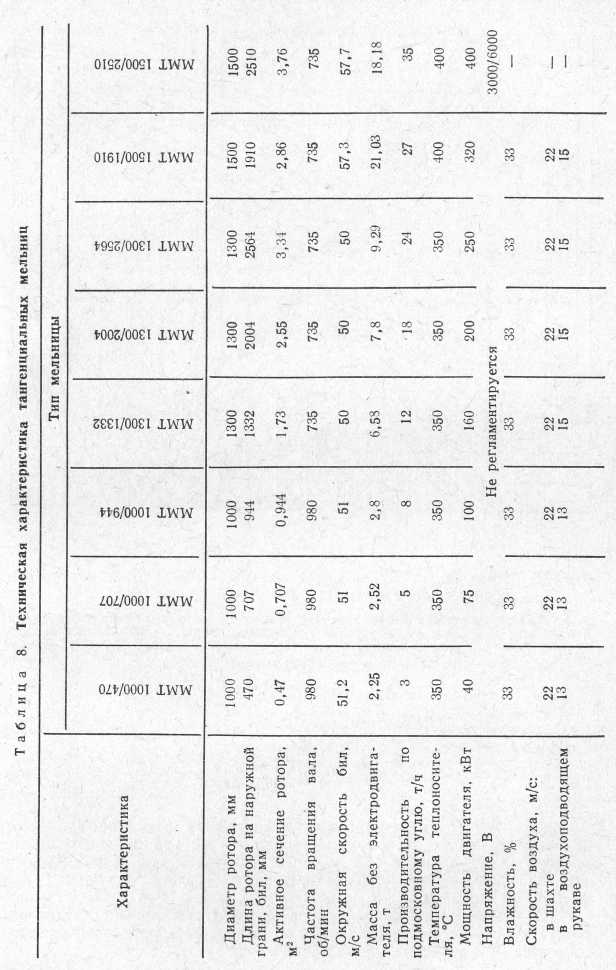

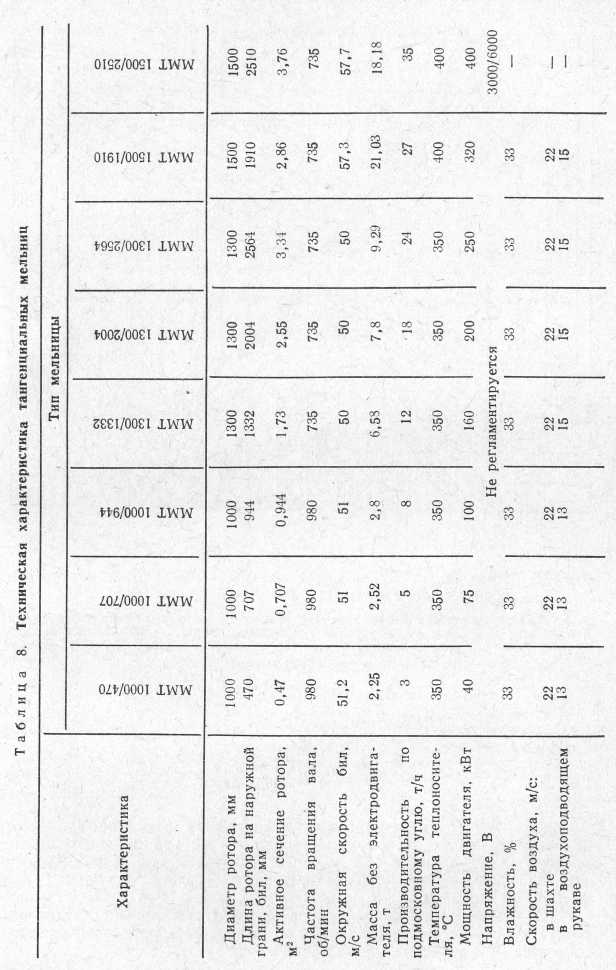

Основные технические характеристики молотковых мельниц приведены в табл. 7 и 8. Производительности, указанные в таблицах, достигнуты на подмосковном угле с коэффициентом размолоспособ- ности Ал = 3,45, при максимальном начальном размере кусков угля до 25 мм. Производительность аксиально-тангенциальных мельниц от 25 до 60 т/ч (по углю).

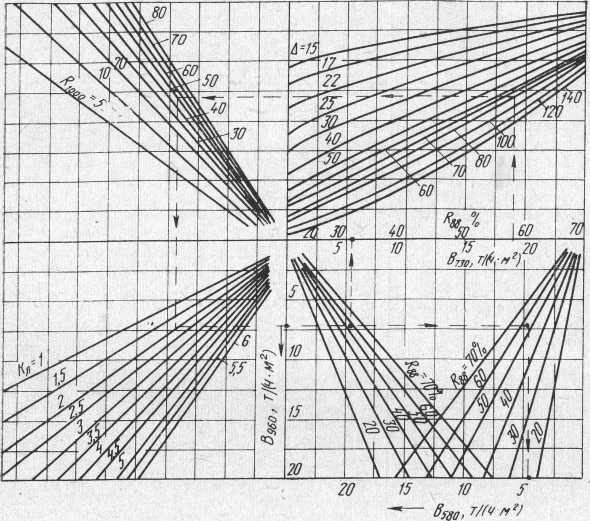

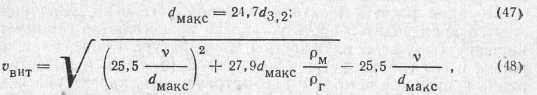

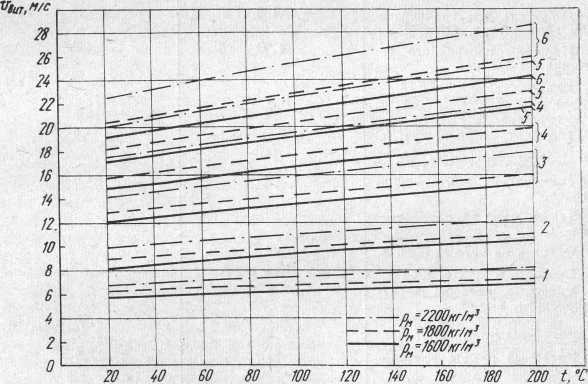

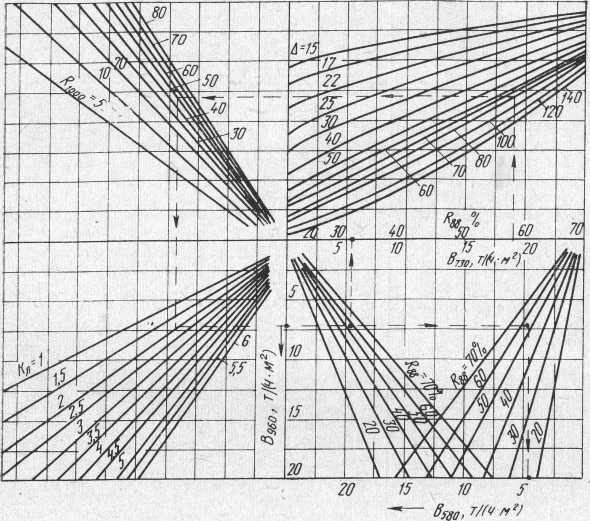

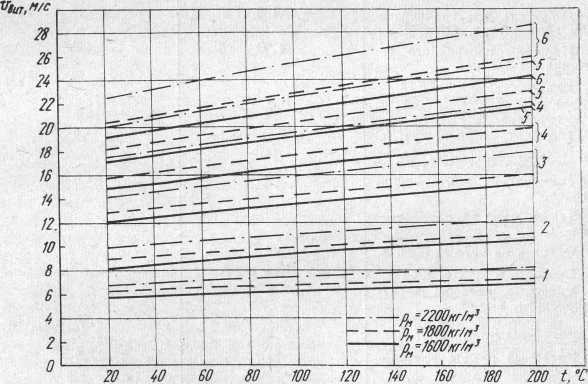

На основании опыта работы шахтных мельниц при помоле и сушке глины можно принять, что ее коэффициент размолоспособности Ал = 3,45, т. е. равен размолоспособности подмосковного угля. При этом тонина помола, характеризуемая суммарным остатком на сите № 0088 мм (Ass), равна 65—75%. Максимальный размер кусков глины t/макс = 50 мм. Так как производительность мельницы зависит от тонины помола Ass, максимального размера кусков глины, который характеризуют остатком на сите с размером ячейки 1 мм (Аюоо), степени износа бил А и частоты вращения ротора и, то для оценки их влияния можно использовать номограмму (рис. 10).

Степень износа бил характеризуется отношением размера зазора между билами и корпусом мельницы (мм) к диаметру мельницы (м). Для новых бил указанный зазор равен 30 мм, для изношенных 110 мм. При увеличении зазора от 30 до НО мм производительность уменьшается примерно на 30%.

Максимальная производительность мельницы, т/ч

(43)

Оптимальной считается загрузка, при которой обеспечивается минимальный удельный расход электроэнергии. Для аксиальных мельниц она равна примерно 50% от максимальной. Производительность мельницы зависит также от влажности глин: с увеличением влажности она уменьшается. Для ориентировочного определения потребляемой двигателем мельницы электроэнергии можно использовать эмпирическую формулу, полученную при размо- (44) ле угля:  где Wn — мощность, кВт; п — частота вращения ротора, об/мин; иLp — в м.   Рис. 10. Номограмма для расчета максимальной удельной произво дительности мельниц (при F= 1 м 2 и Ч г=1) /?юоо» /?8в — суммарные остатки соответственно на сите с размером ячейки 1 и 0,088 мм; Bsso, В730, Вэео — удельные производительности соответственно при 580, 730 и 960 об/мин; Д — относительный радиальный зазор; К л— лабораторный коэффициент размолоспособности С учетом мощности, затрачиваемой на разгон мельницы, установленная мощность Удельный расход электроэнергии на размол в основном зависит от загрузки мельницы, окружной скорости ротора и мощности холостого хода мельницы. По данным испытаний при 1р=В/Вмакс = = 0,7 85 удельный расход электроэнергии составил 3 кВт «ч/т, при if = 0,475—7 кВт’Ч/т.При помоле глины в шахтных мельницах суммарный остаток порошка на сите с размером ячейки d может быть определен с помощью кривой 2, изображенной на рис. 9.   где v — кинематическая вязкость теплоносителя, м 2/с; рм — плотность глины , кг/м 3; р г — плотность теплоносителя, кг/м 3; ^макс — в м; р г и v определяют при температуре в верхней части шахты, т. е. по температуре уходящих газов. Графики для ориентировочного определения цВит приведены на рис. 11. Площадь поперечного сечения сепарационной шахты, м 2 Минимальная высота шахты 4 м. Течка для подачи материала присоединяется к шахте на расстоянии примерно одного диаметра  Рис. 11. График для ориентировочного определения скорости витания частиц диаметром 1 — 1 мм; 2 — 2 мм; 3 — 4 мм; 4 — 6 мм; 5 — 8 мм; 6 — 10 мм ротора от фланца мельницы. Материал подают навстречу вращению ротора. Часть шахты ниже течки рекомендуется защищать броневы ми плитами от износа. Перекрытие шахты также защищают броневыми плитами с ребрами жесткости с внешней стороны. Шахта не должна опираться на корпус мельницы. Скорость частиц в шахте аксиальных мельниц, м/с:  где v вит— скорость витания частиц максимального размера ^макС: |

|

|

Скачать 1.43 Mb.

Скачать 1.43 Mb.