СУшка. Сушка. При сушке керамических материалов и изделий используют следующие методы (по способу подвода тепла к высушиваемому материалу) конвективный, радиационный, кондуктивный и в электромагнитном поле

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

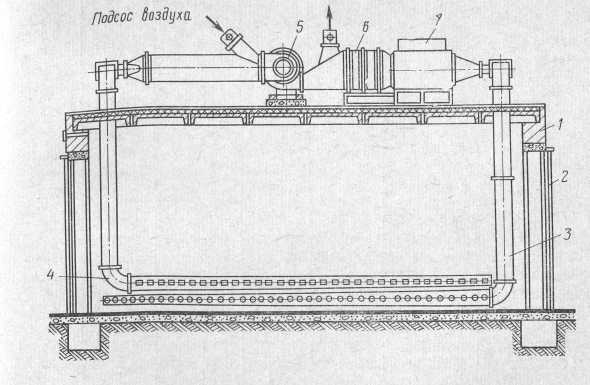

Рис. 24. Камерная эжекционная сушилка 1 — сушильная камера; 2 — двухстворчатая дверь; 3 — нагнетательный короб; 4 — отсасывающий короб; 5 — вентилятор; 6 — паровой калорифер; 7 — электрический калорифер  :50

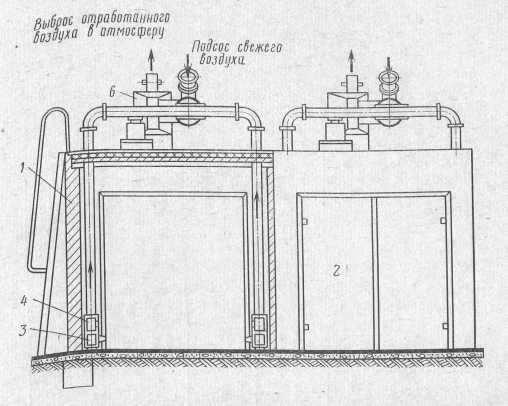

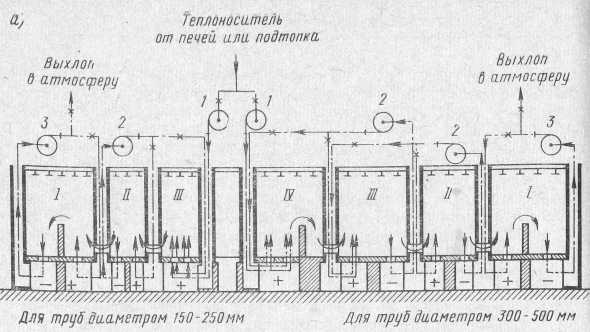

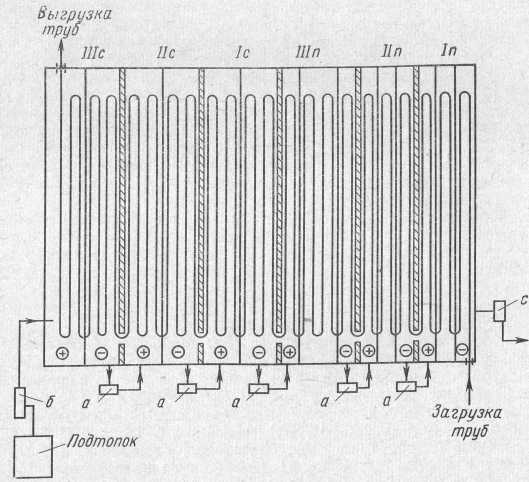

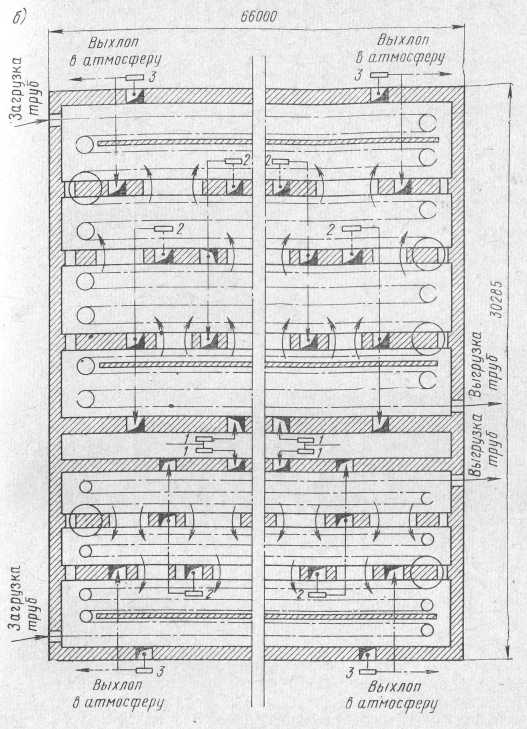

венных площадей. Для сушки крупногабаритных изделий можно использовать камерные сушилки, оборудованные эжекционной системой циркуляции теплоносителя (рис. 24). Отработанный теплоноситель, отбираемый через-отсасывающие каналы, расположенные вдоль камеры, частично выбрасывается в атмосферу. Оставшаяся часть проходит через калорифер и направляется в камеру через сопла нагнетательных каналов. Подбирая количество и скорость теплоносителя, обеспечивают его интенсивную циркуляцию внутри камеры. Для регулирования относительной влажности внутрь камеры или в нагнетающий патрубок, расположенный за калорифером, может быть подведен пар. В случае использования электрокалориферов легко обеспечить автоматическое изменение режима сушки по заданной программе. Из данных табл. 21 видно, что в реконструированных туннелях резко сокращаются перепады температур по высоте садки, что повышает качество сушки и уменьшает расход тепла па сушку. в) Сушилки для труб При конвейерно-поточном производстве канализационных труб используют туннельные монорельсовые и конвейерные цепные сушилки. Отформованные и оправленные трубы переворачивают на 180° и устанавливают раструбом вверх на металлические тарели. При использовании туннельных сушилок металлические тарели с установленными на них трубами специальными штангами крепят к расположенным поперек вагонетки траверсам. В случае применения цепных конвейеров штанги крепят к специальному захвату, находящемуся на бесконечной цепи. Гипростройматериалами разработан проект блока конвейерных сушилок для канализационных труб диаметром 150—250 и 300 — 500 мм (табл. 22, рис. 25). Сушилки представляют собой прямоугольные камеры, разделенные перегородками на зоны. В перегородках оборудованы проходы для цепей конвейера, двери, а также на уровне пода проемы для перетекания теплоносителя из данной зоны в предыдущую (по ходу труб). В поду последней высокотемпературной зоны расположен нагнетательный канал, перекрытый перфорированными ацеитовыми плитами. В остальных зонах имеется по два подподовых канала — один нагнетательный, а другой отсасывающий. Теплоноситель (горячий воздух из зоны остывания печей или от газового подтопка) вентиляторами 1 через стояки в перегородках подается в подподовый канал. Туда же рециркуляционными вентиляторами 2 направляется частично отработанный теплоноситель, отбираемый через отсасывающие каналы предыдущих зон. Отсасывающие вентиляторы 3 выбрасывают часть отработанного теплоносителя в атмосферу, а часть направляют в нагнетательный подподовый канал второй зоны. По отношению к отдельным зонам движение теплоносителя горизонтальное противоточное, осложненное вертикальными восходящими и нисходящими потоками рециркулирующего теплоносителя. На щекинском заводе «Кислотоупор» для сушки труб диаметром 350—450 и 250—300 мм сооружены конвейерные сушилки (рис. 26) с вентиляционной схемой, также разработанной Гипростройматериа-  Рис. 25. Принципиальная схема блока конвейерных сушилок для труб диаметром 150—250 и 300—500 мм а — поперечный разрез; б — план; / — нагнетающие вентиляторы; 2— циркуляционные вентиляторы; 3 — отсасывающие вентиляторы  Рис. 26. Схема конвейера для труб диаметром 250—300 и 350— 400 мм /с, //с, II Ic, In, Пп, II In — сушильные (с) и подвял очные (п) зоны конвейера; а циркуляционные вентиляторы; б — нагнетающий вентилятор; с — отсасывающий вентилятор лами. В этих сушилках противоточное движение теплоносителя осуществляется принудительно циркуляционными вентиляторами, отбирающими отработанный в данной зоне теплоноситель из отсасывающего подподового канала и подающими его в нагнетательный подподовый канал предыдущей (по ходу труб) зоны. По проекту сушилка разделена на 6 зон — 3 подвялочных и 3 сушильных. Зоны отделены друг от друга перегородками, в которых оставлены проходы для цепи конвейера. Подподовые каналы перекрыты ацеитовыми плитами с отверстиями в них. Технические.характеристики таких конвейеров приведены в табл. 22.  Таблица 22. Технические характеристики конвейерных сушилок (проектные данные)

Для сушки труб при конвейерно-поточном способе производства (сушка в подвешенном состоянии) могут быть использованы также сушилки системы Южгипроцемента и Гипростройматериалов, реконструированные НИИСтройкерамикой (рис. 27, табл. 23). Особенностью их вентиляционных схем является наличие принудительных вертикальных потоков теплоносителя, направленных сверху вниз. В сушилках Южгипроцемента это достигается установкой циркуляционных осевых вентиляторов, а в реконструированных сушилках Гипростройматериалов — центробежными вентиляторами. Для этих сушилок характерно направленное перемещение циркуляционных потоков. В сушилках Южгипроцемента отбираемый через щели пода из данной зоны теплоноситель направляют через щели в перекрытии в предыдущую по ходу изделий зону (противоток). В реконструированных сушилках Гипростройматериалов отбираемый через отвер- | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||